Абразивная и ударно-абразивная износостойкость твёрдых наплавленных покрытий

Автор: Нефедьев Сергей Павлович, Дма Роман Рафаэлевич, Котенко Дмитрий Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Сварка, родственные процессы и технологии

Статья в выпуске: 1 т.15, 2015 года.

Бесплатный доступ

Многие механизмы машин горного и металлургического оборудования, испытывающие абразивное изнашивание при эксплуатации, преждевременно выходят из строя. Износ их рабочих поверхностей вызывает необходимость в проведении восстановления, что приводит к удорожанию механизмов. Поэтому разработка материалов и технологий, значительно повышающих износостойкость таких деталей без их значительного удорожания, является важной задачей. Наиболее перспективным является применение плазменно-порошковой наплавки на изнашивающиеся поверхности деталей. Для этих целей разработан и изготовлен специальный наплавочный порошок, представляющий собой высокоуглеродистый сплав эвтектического состава. Благодаря оптимально подобранному легированию наплавленные покрытия обладают высокими значениями твёрдости, абразивной и ударно-абразивной износостойкости. Также повышение износостойкости при наплавке предлагаемого порошка связано с измельчением структуры и ориентированием направления ее роста по направлениям приложения усилий.

Плазменная наплавка, износостойкость, твёрдое покрытие

Короткий адрес: https://sciup.org/147156904

IDR: 147156904 | УДК: 621.791.927.55

Текст научной статьи Абразивная и ударно-абразивная износостойкость твёрдых наплавленных покрытий

Наиболее распространенными способами упрочнения являются различные виды дуговой наплавки [1]. Среди них наиболее перспективным является плазменно-порошковая наплавка [2]. Особенностью этого способа является возможность применения большого числа различных упрочняющих фаз в различных композициях с металлическими матрицами на железной, никелевой или кобальтовой основах. Для обеспечения высокой долговечности наплавленный металл должен иметь высокую твёрдость и одновременно высокую ударную вязкость. Также необходимо учитывать конкретные условия изнашивания. Для обеспечения прочностных свойств и способности удерживать частицы упрочняющей фазы в структуре металлическая основа не должна в процессе изнашивания претерпевать мартенситное превращение и деформации.

Исследования проводили на наплавленных образцах размером 100 х 30 х 20, изготовленных из стали Ст3. Наплавку производили порошковым плазмотроном двудугового действия в один слой толщиной не менее 4 мм. Покрытие наносилось при токах 80, 120, 180 А с охлаждением наплавленных образцов на спокойном воздухе и душиро-ванием водой.

В качестве базового легирующего комплекса использовали порошок типа 250Х15Г20С. К базовому составу подмешивался азотированный фер- рохром (FeCr)N в различных соотношениях (см. таблицу). Наплавленные образцы подвергали испытанию на абразивную и ударно-абразивную износостойкость по ГОСТ 23.208–79 и 23.207–79 соответственно. В результате наилучшим сочетанием абразивной и ударно-абразивной износостойкости обладает порошковая композиция типа 240Х17Г19АС.

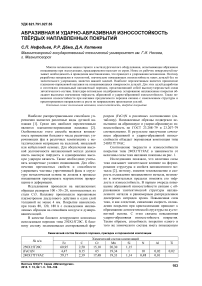

Соотношение твердости и износостойкости покрытия типа 240Х17Г19АС в зависимости от величины силы тока наплавки показаны на рис. 1.

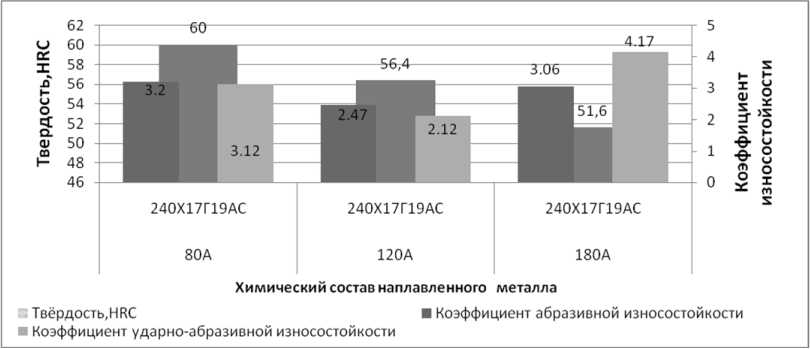

Исследования показали, что величина силы тока оказывает значительное влияние на формирование структуры и свойств наплавленного металла [2], поэтому, изменяя тепловложение и скорость охлаждения наплавленного металла, возможно в значительных пределах изменять его твёрдость и износостойкость. В первую очередь повышение абразивной износостойкости связано с образованием заэвтектической структуры наплавленного металла и равномерным распределением дисперсных нитридов хрома. Повышенная сила тока, и как следствие, сниженная скорость охлаждения покрытия при кристаллизации приводит к образованию доэвтектической структуры на аустенитной основе. С этим связана повышенная ударно-абразивная износостойкость покрытия. Таким образом, способность покрытия одного и того же химического состава иметь повышенную

Химический состав базового порошка, присадки и порошковой композиции

|

№ п/п |

Химический состав композиций |

|||||||

|

Fe |

C |

Cr |

Mn |

Si |

N |

Al |

Ti |

|

|

250Х15Г20С |

60,95 |

2,50 |

15,10 |

20,30 |

1,15 |

|||

|

(FeCr)N |

4,47 |

0,15 |

65 |

19,34 |

1 |

10 |

0,02 |

0,02 |

|

240Х17Г19АС |

59,17 |

2,39 |

17,48 |

19,33 |

1,14 |

0,48 |

0,01 |

|

Сварка, родственные процессы и технологии

абразивную или ударно-абразивную износостойкость определяется скоростью охлаждения при кристаллизации. Скорости охлаждения образцов в зависимости от режима наплавки представлены на рис. 2.

Покрытие, нанесенное при силе токе 80 А, обладает большей твёрдостью в сравнении с покрытием, наплавленном при токах 120 и 180 А (см. рис. 1). Повышение силы тока приводит к значительному проплавлению металла основы и большему подмешиванию его в покрытие. Наплавленный металл представляет собой белый износостойкий азотсодержащий высокохромистый чугун, а относительно низкая скорость его кристаллизации при высокой степени перегрева сварочной ванны приводит к образованию большего количества аустенита, что и обусловливает его пониженную твёрдость.

Из исследованных режимов наплавки лучшими показателями износостойкости (см. рис 1) об- ладает покрытие, нанесенное при силе тока 80 А, в связи с большим количеством карбидной фазы M7C3. Повышение силы тока сначала приводит к снижению, а затем к повторному повышению износостойкости. Такое изменение износостойкости при разной силе тока можно объяснить микроструктурными изменениями, количественным соотношением матричной (дендриты аустенита) и упрочняющей фазы (первичные и эвтектические карбиды).

Покрытие, нанесённое при токе 180 А, обладает наивысшей ударно-абразивной износостойкостью [3, 4]. В связи с большой величиной перегрева сварочной ванны и невысокими скоростями кристаллизации наплавленного покрытия типа 240Х17Г19АС происходит формирование структуры с преобладанием аустенита, который хорошо упрочняется при ударных нагрузках.

Рис. 1. Зависимость твёрдости и износостойкости покрытия от силы тока наплавки

Времягсек

----BOA

120А ---180А

Рис. 2. Термограмма скоростей охлаждения наплавленного металла в зависимости от режима наплавки

Нефедьев С.П., Дёма Р.Р., Котенко Д.А.

Абразивная и ударно-абразивная износостойкость твёрдых наплавленных покрытий

Выводы

-

1. Наилучшей абразивной износостойкостью обладает покрытие типа 240Х17Г19АС, обладающее заэвтектической структурой, полученной при токе 80 А, в связи с большим количеством карбидной фазы М 7 С 3.

-

2. Наилучшей ударно-абразивной износостойкостью обладает металлонаплавка типа 240Х17Г19АС, обладающая доэвтекической структурой, полученной при токе 180 А, в связи с тем, что высоколегированный аустенит в процессе износа претерпевает полидеформационное превращение.

Список литературы Абразивная и ударно-абразивная износостойкость твёрдых наплавленных покрытий

- Методы испытания на трение и износ: справ. издание/Л.И. Куксенова, В.Г. Лантева, А.Г. Колмаков, Л.И. Рыбакова. -М.: Интермет инжиниринг, 2001. -153 с.

- Нефедьев, С.П. Особенности структуры и свойства поверхностных слоёв углеродистых сталей с плазменным упрочнением и наплавкой комплексно-легированным белым чугуном: дис. … канд. техн. наук/С.П. Нефедьев. -Магнитогорск: МГТУ им. Г.И. Носова, 2012. -136 с.

- Сильман, М.С. Особенности микроструктуры и распределения элементов в комплексно легированных белых чугунах/М.С. Сильман, А.А. Фрольцов, А.Н. Жуков//МиТОМ. -1981. -№ 1. -С. 52-55.

- Емелюшин, А.Н. Исследование структуры и ударно-абразивной износостойкости покрытий системы Fe-C-Cr-Mn-Si, дополнительно легированных азотом/А.Н. Емелюшин, Е.В. Петроченко, С.П. Нефедьев//Сварочное производство. -2011. -№ 10. -С. 18-22.