Абразивная износостойкость покрытий, нанесенных методом высокоскоростного газопламенного напыления

Автор: Вопнерук А.А., Валиев Р.М., Ведищев Ю.Г., Шак А.В., Купцов С.Г., Фоминых М.В., Мухинов Д.В., Иванов А.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

Рассмотрены особенности абразивного изнашивания. Описаны методы защиты от абразивного износа. Предложена возможность использования порошковых проволок при высокоскоростном газопламенном напылении. Приведены результаты исследований микроструктуры, твердости, фазового состава, испытаний на изнашивание в условиях воздействия абразивной среды. Представлены примеры применения износостойких покрытий.

Абразивное изнашивание, высокоскоростное газопламенное напыление, порошковая проволока, износостойкость покрытий

Короткий адрес: https://sciup.org/148198932

IDR: 148198932 | УДК: 621.793

Текст научной статьи Абразивная износостойкость покрытий, нанесенных методом высокоскоростного газопламенного напыления

Валиев Ривхат Мударисович, кандидат технических наук, доцент

Ведищев Юрий Геннадьевич, аспирант

Шак Андрей Васильевич кандидат технических наук, доцент

Купцов Сергей Гаврилович, кандидат технических наук, доцент

Фоминых Максим Владимирович, старший преподаватель

Мухинов Дмитрий Владимирович, инженер Иванов Андрей Валерьевич, студент факторов, определяющих механизм и скорость изнашивания, быстрая смена условий трения на шероховатых соприкасающихся поверхностях значительно осложняют выбор конструкционных материалов и вид их обработки для обеспечения надежной работы деталей машин. Износостойкие материалы в общем случае должны обладать высокой прочностью, высоким сопротивлением усталостному разрушению, теплостойкостью, способностью к образованию при трении прочных пленок вторичных структур, способностью к хорошему удержанию смазки на поверхности, хорошей технологичностью [3]. Одним из важнейших факторов, определяющих сопротивление металлических сплавов изнашиванию, является их структурное состояние, а также свойства, взаимное расположение, количественное соотношение и характер связи отдельных составляющих структуры.

Помимо характеристик, описанных выше, износостойкий материал должен обладать структурой, в максимальной степени отвечающей принципам синергетического подхода к неравновесным системам. В качестве эффективных рассматриваются материалы, соответствующие принципу метастабильного аустенита – стали, чугуны, наплавочные сплавы, напыленные покрытия, в которых сформирована структура метастабильного аустенита или аустенит определенного химического состава присутствует наряду с мартенситом, карбидами и др. фазами и структурными составляющими. Рассеяние подводимой к рабочей поверхности энергии при внешнем воздействии наиболее эффективно производится микрогетерогенной структурой с метастабильным аустенитом, превращающийся в дисперсный мартенсит в процессе эксплуатации. Самоорганизация структуры, обусловленная релаксационными процессами при образовании мартенсита, и формирование сжимающих напряжений с высоким уровнем деформационного упрочнения поверхностного слоя обеспечивают высокую стойкость при контактном воздействии на поверхность [3, 5]. Так, на многофункциональной установке «ТЕХНИКОРД ТОП-ЖЕТ/2» нам удается получать износостойкие покрытия напылением порошковых проволок. Для напыления нами использовались экономно-легированная порошковая проволока, совместная разработка кафедры Металловедения УГТУ-УПИ и «Уральского института сварки», ПП-ПМ-6, позволяющая получить в покрытии структуру метастабильного аустенита.

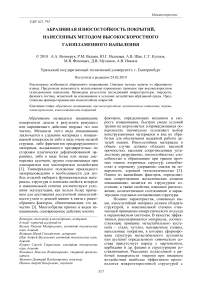

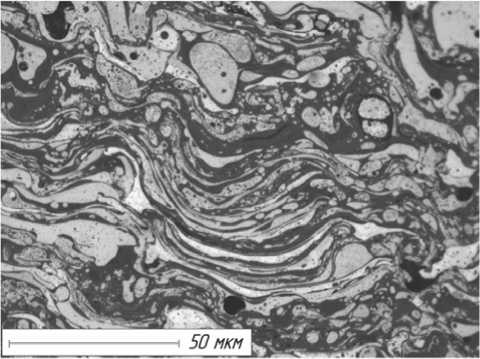

При разработке технологии нанесения покрытия были проведены комплексные исследования покрытий. По структуре напыленные покрытия представляют собой микрогете-рогенный композиционный материал, состоящий из металлических фрагментов частично окисленного металла и окислов средним размером 10-50 мкм, с включениями карбидной (карбоборидной) фазы (рис. 1).

Рис. 1. Микроструктура напыленных слоев из ПП-ПМ-6

Можно видеть, что частицы напыляемого материала, транспортируемые высокоскоростной газовой струей, в процессе столкновения с поверхностью подложки диспергируются и перемешиваются, подвергаясь значительной пластической деформации. В результате формируется специфическая волнистая микроструктура с остаточной пористостью. Поры сферической формы образуются из-за снижения растворимости газов в частицах при понижении температуры. Сверхбыстрая кристаллизация расплавленных частиц препятствует полной дегазации, блокируя всплытие пузырьков, образуя поры. Переходная зона между покрытием и подложкой плотная, без крупных пор и отслоений. Отчетливо наблюдаются характерные светлые и темные области (см. рис.1).

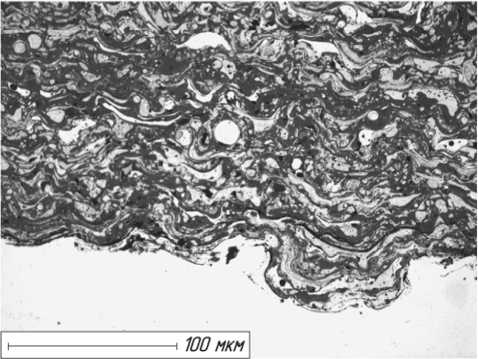

Проведенный энергодисперсионный химический анализ (рис. 2.) показал, что светлая область содержит неокисленное железо, а темная – преимущественно оксидные компоненты. Некоторые области содержат очень мелкие, преимущественно сферические включения Fe в FeO и FeO в Fe. Исходя из сферической формы включений, можно предположить, что включения Fe в FeO (и FeO в Fe) образовались, когда обе фазы были в жидком состоянии.

Рентгеноструктурный анализ покрытий показал, что металлическая основа покрытий системы Fe-C-Cr-Ti имеет аустенитномартенситную структуру с включениями карбидной фазы, представляющих собой совокупность первичных карбидов титана (TiC), карбидной эвтектики (γ+M 7 C+M 3 C) и вторичных карбидов, выделяющихся при охлаждении аустенита. Оксидная фаза состоит преимущественно из Fe 3 O 4 и γ - Fe 2 O 3 . Кроме того, выявлено наличие сложных окислов и шпинелей типа FeCr 2 O 4 , что позволяет получить более равномерную структуру и, соответственно, более качественное покрытие.

Исследование износостойкости проводилось на установке для испытаний на изнашивание образцов с покрытиями при трении о нежестко закрепленные частицы абразива. Исследование показало, что покрытие из ПП-ПМ-6, полученное при оптимальных режимах напыления, имеет высокую износостойкость. Испытания на износостойкость в условиях абразивного изнашивания при трении по закрепленному абразиву также показали высокую износостойкость покрытий из ПП-ПМ-6. В относительных величинах износостойкость покрытия примерно вдвое превосходит износостойкость стального образца эталона.

Рентгеноструктурный анализ рабочей поверхности образцов, проведенный до и после изнашивания, показал, что металлическая основа покрытий системы Fe-C-Cr-Ti имеет аустенитно-мартенситную структуру. Количество остаточного аустенита на поверхности образца с покрытием из ПП-ПМ-6 до изнашивания составляет 60%, а мартенсита – 40%. После изнашивания количество аустенита заметно уменьшается, а мартенсита увеличивается, составляя 30% и 70% соответственно. Это указывает на метастабильность аустенита и его способность к γ → α превращению при царапании и микрорезании абразивными частицами. Это повышает диссипативную способность структуры и увеличивает ее восприимчивость к деформационному упрочнению, в результате чего средняя микротвердость рабочей поверхности образцов с покрытиями после изнашивания составляет 11 ГПа, в то время как аналогичное значение для образцов без покрытий – 6 ГПа.

Рис. 2. Электронная микроскопия и химический анализ характерных областей структуры покрытия из ПП-ПМ-6

Как отмечалось выше, абразивная износостойкость является структурно чувствительной характеристикой. Исходя из этого очевидно, что высокая износостойкость исследуемых покрытий объясняется, в первую очередь, наличием в структуре метастабиль-ного хромистого аустенита, способного при возникновении деформации претерпевать γ → α превращения, а также карбидных и карбобо-ридных упрочняющих фаз. При возникновении пластических деформаций одновременно с появлением линии деформации происходит распад аустенита с образованием мартенсита деформации, выделением мелкодисперсных (вторичных) карбидов хрома по плоскостям скольжения, создание внутренних сжимающих напряжений, происходит значительное перераспределение структурных составляющих. Мартенситное превращение, протекающее в процессе царапающего действия абразивных частиц, обеспечивает не только упрочнение, но и частичную диссипацию энергии. Поэтому чем выше микротвердость вторичной структуры (мартенсит деформации, карбид хрома), тем с меньшего по глубине слоя происходит отделение частиц износа, и тем выше износостойкость.

Немаловажный структурный фактор повышенной износостойкости исследуемых покрытий связан с большей способностью аустенита, по сравнению с мартенситной основой, удерживать хрупкие карбидные и карбо-боридные фазы от выкрашивания под воздействием абразивных частиц. Кроме того известно, что структурнонеоднородный материал изнашивается как одно целое, поскольку в процессе износа происходит перераспределение удельной нагрузки: она увеличивается для более износостойких фаз и уменьшается для менее износостойких. Присутствие в исследуемых покрытиях такого большого количества метастабильного аустенита объясняется в первую очередь химическим составом порошковых проволок, а также особенностями технологии их нанесения.

Высокоскоростное газопламенное напыление относится к процессам получения покрытий в условиях сверхбыстрой закалки, которые характеризуются формированием устойчивых метастабильных фаз, расширением области растворимости в твердом состоянии и измельчением элементов структуры. Малые объемы частиц (dч=30-150 мкм), высокая степень деформации (растекания) при ударе, микронные значения толщины и исключительно высокий градиент температуры (~105 К/с) при теплообмене – именно в подобных термокинетических условиях формируются исследуемые покрытия. В процессе напыления происходит насыщение аустенита легирующими элементами (углеродом и хромом), и при дальнейшем охлаждении со скоростями 104-106 K/с, когда фиксируется переход от сегрегационной к бездиффузионной перекристаллизации, часть напыляемого материала не претерпевает γ → α превращения. Кроме того, при анализе причин стабилизации аустенита в напыляемом материале необходимо иметь ввиду, что в процессе нанесения покрытия его поверхностные слои разогреваются до температур 400-500 К, что способствует термической стабилизации аустенита.

Высокая скорость частиц в процессе напыления не только способствует стабилизации аустенита, но и обеспечивает условия для формирования покрытий с высокими адгезионными и когезионными прочностными характеристиками. Присутствие небольшого количества пор в покрытии придает им высокую маслоудерживающую способность по сравнению с компактными материалами. Поэтому для деталей триботехнических узлов с напыленными покрытиями в условиях трения со смазкой существенно увеличиваются износостойкость и допускаемая мощность трения.

Выводы: износостойкость исследуемых покрытий определяется не столько исходной твердостью материала, сколько уровнем эффективной прочности поверхностного слоя, который проявится в процессе абразивного изнашивания. Он зависит от исходной твердости материала и прироста твердости его активных слоев за счет наклепа и мартенситных превращений, происходящих в зоне контакта с абразивом.

Список литературы Абразивная износостойкость покрытий, нанесенных методом высокоскоростного газопламенного напыления

- Хрущов, М.М. Абразивное изнашивание/М.М. Хрущов, М.А. Бабичев. -М.: Наука, 1970. -252 с.

- Войнов, Б.А. Износостойкие сплавы и покрытия/Б.А. Войнов. -М.: Машиностроение, 1980. -120 с.

- Филлипов, М.А. Износостойкие стали для отливок: монография/М.А. Филлипов, А.А. Филлипенков, Г.Н. Плотников. -Екатеринбург, 2009. -358 с.

- Бобров, Г.В. Нанесение неорганических покрытий (теория, технология, оборудование): Учеб. пособие для студентов вузов/Г.В. Бобров, А.А. Ильин. -М.: Интермет Инжиниринг, 2004. -624 с.

- Филлипов, М.А. Стали с метастабильным аустенитом/М.А. Филлипов, В.С. Литвинов, Ю.Р. Немировский. -М.: Металлургия, 1988. -256 с.

- Белоцерковский, М.А. Структурные аномалии в стальных газотермических покрытиях и возможности их использования//Упрочняющие технологии и покрытия. -2008. -№ 10. -С. 39-44.