Абразивная стойкость асфальтобетона

Автор: Гайфутдинов Р.Ф., Баймухаметов Г.Ф., Хафизов Е.Р.

Журнал: Строительство уникальных зданий и сооружений @unistroy

Статья в выпуске: 7 (105), 2022 года.

Бесплатный доступ

Абразивный износ композитов является одной из причин разрушения материалов, необходимо оценить методы оценки абразивного износа композитов. Предметом исследования является расчет стойкости к истиранию асфальтобетонов.

Композиты, абразивный износ, асфальт, тест Пралля, модель износа, колейность, заполнитель

Короткий адрес: https://sciup.org/143182688

IDR: 143182688 | УДК: 69 | DOI: 10.4123/CUBS.105.6

Текст научной статьи Абразивная стойкость асфальтобетона

-

1 Введение/Introduction

Абразивный износ материалов покрытия является одной из наиболее распространенных проблем, приводящих к разрушению конструкций. Абразивный износ является необратимым процессом, происходящим в наиболее уязвимых областях различных конструкций вне зависимости от качества используемых материалов и особенностей конструкции - его можно лишь минимизировать, но не избежать полностью [1, 2]. Для минимизации абразивного износа необходим подбор состава композита и материалов.

Покрытия автомобильных дорог подвержены абразивному износу ввиду таких особенностей их эксплуатации, как непосредственный контакт шин, в том числе оборудованных шипами противоскольжения, с покрытием в условиях повышенной влажности и низких температур. Борьба с износом покрытий является одной из практических задач в дорожно-строительной сфере, исследования в этом направлении проводились в США, Северной Европе, Японии и Канаде [3, 4]. Наиболее эффективным методом борьбы с износом является повышение износостойкости покрытий и тщательный отбор материалов при производстве асфальтобетона [5].

Асфальтобетон является композитным материалом, описание абразивного износа которых является сложной задачей. Ввиду разнообразия свойств композитов, разнообразия материалов и конструкций композитов, необходим гибкий подход, учитывающий всевозможные изменения параметров. Стандартный эмпирический подход при этом необходимо укрепить теоретическими изысканиями. Но ввиду сложности задачи, нельзя обойтись лишь теоретическим расчетом, такие методики реально применить к конкретным случаям, но практические расчеты являются слишком ресурсоемкими [6, 7]. Предлагаемое решение предполагает быстрый расчет необходимых эмпирических коэффициентов для типовых схем композитов, в данном случае подобных асфальтобетонам. Оно основано на существующих теоретических исследованиях в области абразивного износа композитных материалов.

Существует много различных моделей абразивного износа. Более распространены такие модели в теории абразивного износа металлов. Существуют модели, описывающие процессы микровспашки, деформации, формирования борозд, гребней, ударных микрократеров, образования трещин в результате воздействия абразивной нагрузки [8, 9]. Справедливо отметить, что описание абразивного износа металла и других материалов могут отличаться ввиду того, что при описании абразивного износа металлов большое значение имеет пластическая деформация материала [10].

Кроме того, такой расчет не позволяет описать абразивный износ материалов на практике, так как такое описание очень трудоемко, также невозможно, используя данные методики, наиболее полно описать характер абразивной нагрузки. Абразивная нагрузка, как правило, характеризуется большой изменчивостью, а при изменении, к примеру, угла атаки может меняться не только величина износа, но и расчетная схема деформации и разрушения, так при угле атаки 90° имеет место процесс износа благодаря ударным микрократерам, а в случае более низких углов атаки абразивного импактора имеет место процесс формирования борозд и вспашка поверхности материала [11].

Подход, описанный в данной статье, позволяет унифицировать расчет используя экспериментальные данные с незначительным уменьшением точности, что способно уменьшить трудоемкость практических расчетов. Трудоемкость расчетов, в случае композитов, возрастает в разы. Разнообразие используемых материалов, различная их работа в композитном материале, необходимость учета усугубления износа за счет разрушения отдельных компонентов композита и их удаления из материала вовсе превращает задачу практического расчета износа в практически невыполнимую. Именно поэтому при практических расчетах, к примеру в строительстве, используются только лабораторные испытания материалов и сравнительных их анализ на основе лабораторных испытаний [12, 13]. При этом отсутствует учет абразивного износа при прочностных расчетах конструкций ввиду невозможности предсказать поведение и форму различных элементов конструкции в процессе испытания материалов. Чаще всего в качестве отдельных компонентов композитов используются хрупкие материалы, расчеты разрушения которых под воздействием различных микроконтактов являются одной из существующих проблем механики деформируемого твердого тела [14]. Унификация в данном подходе позволяет не только избежать трудоёмких расчетов разрушения хрупких материалов, но и вводит универсальные величины, позволяющие вести расчет как в случае отдельных хрупких и пластичных материалов, так и в случае любых их комбинаций в композитных материалах. Существуют эмпирические формулы, позволяющие спрогнозировать влияние тех или иных частных параметров на износостойкость асфальтобетона, однако они имеют низкую точность, имеют узкую сферу применения и не учитывают некоторых важных параметров [4].

В данной статье описывается абразивный износ асфальтобетона используя физические принципы износа композитов. Асфальтобетон является самым распространенным материалом при устройстве покрытий дорожных одежд и включает в себя заполнитель в виде каменного материала различных форм и размеров, а также матрицы в виде битумного вяжущего.

Целью данного исследования является определение соотношения, позволяющего установить абразивную стойкость асфальтобетона на основе параметров смеси и свойств компонентов. Задачами данного исследования являются поэтапное определение эмпирических коэффициентов, определяющих степень влияния тех или иных параметров смеси на износостойкость асфальтобетона и использование существующих физических моделей износа для теоретического обоснования коэффициентов.

Новизна данного исследования заключается во вводе более точной методики расчета износостойкости асфальтобетона, учитывающей вылет частиц асфальтобетона и другие происходящие при износе процессы. Преимуществом данного метода является возможность учета пористости и каждой фракции зернового состава асфальтобетона. Как следствие, данная методика имеет более высокую точность по сравнению с аналогичными методиками.

-

2 Материалы и методы / Materials and Methods

В данной работе использовались плотные асфальтобетонные смеси и щебеночномастичные асфальтобетонные смеси с максимальной крупностью заполнителя от 8 до 22,4 мм.В качестве вяжущих использовались простые вяжущие, и вяжущие, модифицированные добавкой стирол-бутадиен-стирола, так называемые полимер-модифицированные вяжущие (ПБВ). В данной работе так же выполнен подбор коэффициентов, учитывающих разновидность вяжущего. В качестве заполнителей использовались каменные материалы на основе габбро-диабаза, габбро, габбро-диорита, серпентита, диорита, горноблендита, порфирита с карьеров центральной части Росси «Щелейка», «Сангалык», «Ураласбест», «Дубровка», «Геоинвест», «Первоуральский», «Сатка».

В совокупности в данной работе использовалась 101 проба материала:

63 пробы при подборе коэффициента учета пористости,

-

14 пробы при подборе коэффициента учета разновидности вяжущего и

-

24 пробы при подборе коэффициента учета зернового состава и коэффициента связи различных лабораторных методик определения износостойкости.

При подборе коэффициента учета пористости, необходимо подготовить разные пробы на основе одной и той же асфальтобетонной смеси, подвергшейся различной уплотняющей нагрузке, а при подборе коэффициента учета разновидности вяжущего необходимо изготовить полностью идентичные смеси на основе различных вяжущих, что означает индивидуальное проектирование каждой асфальтобетонной смеси. Сложности при изготовлении проб для группы при определении коэффициента учета зернового состава обусловлены количеством контролируемых параметров. Большая часть асфальтобетонных смесей, использовавшихся при изготовлении проб, была отобрана при фактических строительных работах на территории Республики Татарстан, Россия. Данные смеси были изготовлены в лабораториях дорожно-строительных организаций, однако контроль параметров данных смесей осуществлялся в лаборатории ГКУ «Главтатдортранс», Казань, Россия, где проводилось данное исследование.

Подготовка проб осуществлялась на ударном уплотнителе Маршалла. Перед определением износостойкости данные образцы распиливались на две части (Fig. 1).

Рис. 1 – Испытуемые образцы асфальтобетона

Fig. 2 – Testing samples of asphalt concrete

При лабораторном определении износостойкости композитных материалов необходимо руководствоваться валидными методиками, имитирующими реальный характер нагрузок. Ввиду того, что под абразивной нагрузкой, как правило, понимается целый спектр нагрузок, общим

признаком которых является поверхностная нагрузка, приводящая к разрушению поверхностного слоя и уносу разрушенных частиц, характер нагрузки является важной составляющей при прогнозировании износа [15, 16].

Одним из важнейших параметров, определяющих износостойкость асфальтобетона, является заполнитель. Поэтому в первую очередь необходимо основывать расчет износостойкости асфальтобетона на износостойкости заполнителя [17, 18]. В данной работе для лабораторной оценки износа заполнителей для асфальтобетонных покрытий под воздействием шипованных шин используется методика испытания в шаровой мельнице, представленная в стандарте EN 1097-9 «Методы испытаний физико-механических свойств зернистых заполнителей. Часть 9. Определение устойчивости к истиранию в результате воздействия шин с шипами противоскольжения. Скандинавское испытание». Данная методика имеет высокую корреляцию с колееобразованием на дороге [19].

Суть метода заключается в том, что в барабане, диаметром 206.5±2.0 мм и длиной 335±1мм, на внутренней поверхности которого находятся три ребра шириной 8мм, происходит вращение испытательного материала фиксированного объема 377 см3, абразивной нагрузки в виде стальных шаров диаметром 15.0+0.1-0.5 мм, массой 7000±10 г и 2±0.01 л воды.

Вращение в барабане происходит с частотой 90 ± 3 об/мин. По истечении 5400±10 оборотов испытание прекращают. Испытуемый материал извлекают из барабана и после удаления частиц меньше 2 мм и просушивания определяют потерю массы в процентах.

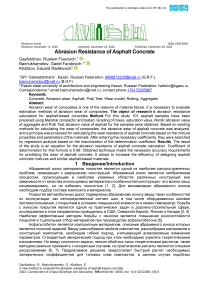

При определении износостойкости асфальтобетона использовался метод Пралл Тест. Пралл тест — это метод, позволяющий имитировать абразивное воздействие шипов противоскольжения на асфальтобетон. Данный метод позволяет с точностью порядка 0.89–0.96 имитировать эксплуатационные нагрузки на асфальтобетон в условиях лаборатории. Он применяется в Европе и США и зарекомендовал себя с 1985 года. Метод Пралл тест имеет некоторые недостатки. В частности, существует разница между испытаниями образцов, полученных в лаборатории на установке Маршалла и полученными на дороге. Этот метод имеет несколько меньшую корреляцию с износом непосредственно на дороге, в сравнении с кольцевыми стендами. Однако этот недостаток с легкостью перекрывается простотой испытания в сравнении с кольцевыми стендами [20,21].

Испытательная установка по методу Пралл тест представляет собой испытательный блок, в котором на поверхность асфальтобетона в результате ударного движения оказывают воздействие 40 стальных шариков диаметром 11.5-12.0 мм при температуре 5 ± 1 ºС. После завершения 15 минутного испытания с частотой ударов шарами 950 ударов в минуту испытание считается завершенным (Fig. 2).

Рис. 2 – Схема испытательной установки по методике Пралл Тест Fig. 2 – Scheme of the Prall Test equipment.

-

3 Results and Discussion

Существуют несколько математических постановок задачи абразивного износа композитов. Чаще всего композит представляется как двухфазная система, каждый компонент которой имеет собственную износостойкость. При этом износ каждой фазы может проистекать по различным схемам.

Первая – обратный закон смесей, представленный Хрущевым и Бабичевым [11]:

1/ W c = V 1 / W 1 + V 2 / W 2 , (1)

где: Wc износ композита;

W 1 и W 2 износ первого и второго компонента композита в аналогичных условиях;

-

V 1 и V 2 объемная доля первой и второй составляющей композита в материале.

В данном уравнении величина 1/ Wc , 1/ W 1 и 1/ W 2 означает износостойкость компонента. Данное уравнение основано на предположении, что каждый компонент в данном материале изнашивается в эквивалентной величине. Геометрически это означает прямую линию поверхности износа и общий износ всех компонентов в зависимости от их доли в композите. К примеру, износ заполнителя меньше износа битума и пор в случае асфальтобетона и износостойкость в основном зависит от износостойкости заполнителя, что прекрасно изучено на практике [22,23].

Вторая схема, описанная на примере работы Зума-Гара предполагает независимый износ всех компонентов, суммарный износ является алгебраической суммой доли каждого компонента, умноженной на его износ [11]:

W c = V 1 x W 1 + V 2 X W 2 . (2)

Геометрически это означает не прямую линию износа и повышенный износ в точках с наименьшей износостойкостью. Реальный износ, как правило, не соответствует ни одному из вышеуказанных процессов и предполагает собой их совокупность. При этом важно само понимание способа описания износа компонентов в зависимости от их работы в композите в конкретном случае. Таким образом становится выгодным описывать износ большей части композита путем описания первого процесса, а включений, которые подвергаются износу в любом случае, с помощью второго процесса.

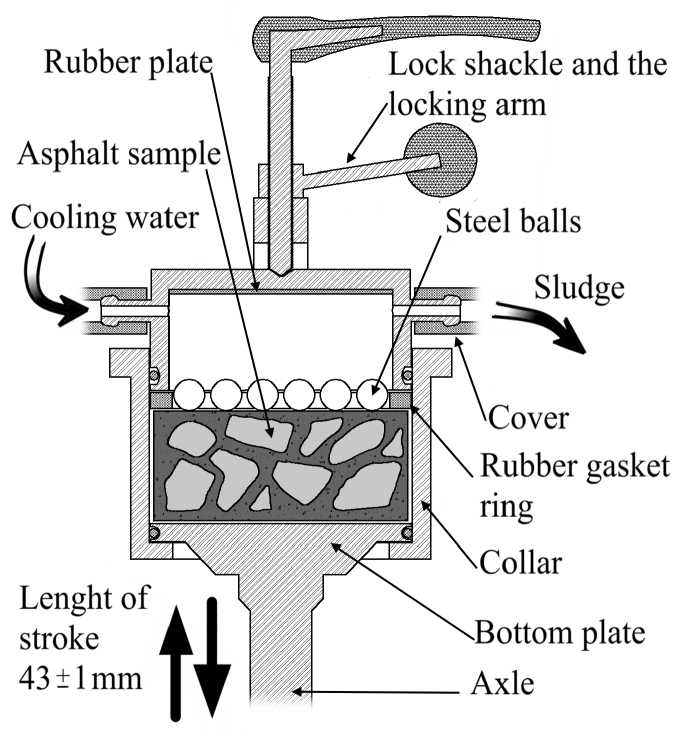

Рассмотрим на примере композита, изображенного на рисунке (1). Как видно, до тех пор, пока процесс износа происходит равномерно (Fig.3 a), к износу можно применить обратный закон смесей (1). Однако, если происходит разрушение частиц образца и нарушение контакта частиц заполнителя с матрицей, поведение отдельных частиц в композиционном материале соответствует модели Зума-Гара (2), где изношенная часть представляется в виде отдельного материала, имеющего нулевую износостойкость, который уже был изношен [11].

Aggreagte Wear surface

Pores я A Matrix a)

-

- /Wear process

Рис. 3 – Абразивный износ композитов. (а) – изначальный композит, (b) – равномерно изношенный композит, (c) – вылет частиц заполнителя, (d) – разрушение частиц заполнителя Fig. 3 – Abrasion wear of composites. (a) – original composite, (b) – equally worn composite, (c) – aggregate particle loosing, (d) – aggregate particle cracking

Методику расчета объема процесса вылета и разрушения заполнителя описал Г. Ли в своей работе. В модели Г. Ли объемная часть материала, которая уже подвержена износу описана с помощью коэффициента, который можно найти как теоретически, так и экспериментально [11].

1/ W c = c x V 1 / W 1 + V 2/ W 2 , (3)

C = 1 - C ' , (4)

где: C ' - объемная доля вылетающих частиц.

В прошлых наших работах было математически выражено влияние пористости на износостойкость асфальтобетонов, используя принципы, представленные в уравнении (3). В данном уравнении влияние было выражено в виде коэффициентов, уравнивающих износостойкости двух асфальтобетонных смесей с различным содержанием пор в смеси.

W a, = W ? x (1 - D x CV 2 x 1.974 / 4) x (1 - CV 2 ) (5)

-

1 (1 - D x CV 1 x 1.974/4) x (1 - CV ) '

где: W ab - износостойкость асфальтобетона с объемной долей пор CV i по методике Пралл тест;

W a - износостойкость асфальтобетона с объемной долей пор CV 2 по методике Пралл тест;

D – средневзвешенный размер частиц заполнителя.

Данное соотношение учитывает два способа влияния пористости на износостойкость асфальтобетона. Поры представляют собой объем материала, не участвующего в сопротивлении изнашиванию, поэтому объем пор представляется в виде уже изношенного материала. Помимо этого, поры оказывают негативное влияние на способность зерен материала удерживаться в матрице под воздействием нагрузки, поэтому был подобран коэффициент, учитывающий влияние данного эффекта [24]. Влияние пор на износостойкость асфальтобетона так же подтверждается при практических наблюдениях [25-27].

Средневзвешенный размер частиц можно представить в виде следующего выражения:

D = 4 xE pV / Е pS i , (6)

где: pVi это объем частиц размера i ;

pSi это площадь частиц размера i .

При этом частицы размером менее 1 мм считаются частью битума. Объем частиц каждого размера и масса их величины пропорциональные ввиду постоянства плотности в смеси. Поэтому объем частиц может быть найден исходя из кривой распределения зернового состава в асфальтобетонной смеси. Площадь частиц может быть найдена в соответствии со следующим соотношением.

pSt = 4 x pV i / D i (7)

Учет типа вяжущего производился на основе ввода коэффициента пропорциональности для разных типов вяжущего Bi . Аналогичный подход использовался и зарубежными исследователями при учете зернового состава и качества заполнителя [13].

Помимо этого, был введен коэффициент минимального износа, который является простым слагаемым в итоговом соотношении и характеризует необратимый износ ввиду уноса частиц битума. Итоговое соотношение представлено в следующем виде:

W ’ = CN x AN /((1 - D x CV /100 x 1.974/4) x (1 - CV /100)) x B i x G + M , (8)

где: W ' - прогнозируемый износ покрытия по методике Пралл Тест;

G - коэффициент учета зернового состава;

AN – величина износа для заполнителя по методике Нордик тест;

CN – коэффициент перевода износа по методике Нордик тест к методике Пралл тест;

CV – объем открытых пор, или водонасыщение;

Bi – коэффициент учета качества битума;

M – коэффициент минимального износа.

Для определения коэффициента Bi образцы асфальтобетона были объединены в 7 групп по 2 образца, в каждой из которых присутствовали образцы с идентичным зерновым составом и пористостью, но используемое вяжущее для первой пробы было обычным, а вяжущее для второй пробы было полимер-модифицированным (ПБВ). Определение коэффициента учета качества битума было сделано на основе данных, полученных в лаборатории при испытании асфальтобетона на простом битумном вяжущем и полимер-модифицированном. При этом за величину принималось усредненное отношение износа смесей на обычных вяжущих и на полимерно-модифицированных.

W безПБВ

Bi = ,

WсПБВ где: WсПБВ износ асфальтобетона с ПБВ по методике Пралл тест; WбезПБВ износ асфальтобетона без ПБВ по методике Пралл тест

Таблица 1. Определение коэффициента Bi

Table 1. Bi coefficient determination

|

Номер смеси |

Результат Пралл тест без ПБВ W безПБВ , см3 |

Результат Пралл тест с ПБВ WсПБВ , см3 |

Размер коэффициента Bi |

|

1 |

31.51 |

29.93 |

0.95 |

|

2 |

18.4 |

15.6 |

0.85 |

|

3 |

21.46 |

18.94 |

0.88 |

|

4 |

21.94 |

19.22 |

0.88 |

|

5 |

31.51 |

29.93 |

0.95 |

|

6 |

27.5 |

25.4 |

0.92 |

|

7 |

20.1 |

18.9 |

0.94 |

|

Среднее значение |

0.91 |

||

В качестве итогового значения коэффициента Bi принимается среднее значение равное 0.91. Стандартное отклонение при определении коэффициента составляет 0.033, что говорит о высокой надежности полученной величины.

После нахождения коэффициента учета разновидности вяжущего был выполнен поиск всех прочих коэффициентов с использованием регрессивного анализа. Необходимость поиска всех оставшихся коэффициентов одновременно обуславливается невозможностью точного подбора контрольных групп, как это было возможно в случае поиска коэффициента учета вяжущего, так как при использовании нового заполнителя неизбежно меняется зерновой состав и средневзвешенный размер частиц [28, 29].

Таблица 2. Проверка фактической и прогнозируемой износостойкости согласно полученным коэффициентам Table 2. Verification of actual and calculated wear value according to obtained coefficients

|

ф л Q 8 о к го о с £ X Ф го Q со |

ГО 0 Ф го т во го | 8 -8- § ■S' х о * 8 |

со <г гон4 х к с 1- ф !Й S о ° m |

ГО О~ ф ^о^ |

о и О |

СО и -Q " го -8-о о со S |

Ф -8- ° о о^ о |

|

12.29 |

0.8976 |

6.6 |

0.91 |

2.17 |

12.63 |

15.93 |

|

5.62 |

1.2078 |

8.7 |

0.91 |

0.54 |

22.54 |

20.95 |

|

5.62 |

1.2078 |

8.7 |

1 |

0.53 |

29.04 |

22.36 |

|

6.1 |

1.1855 |

8.7 |

1 |

6.02 |

31.64 |

26.30 |

|

7.98 |

1.0980 |

8.7 |

0.91 |

1.52 |

19.22 |

20.40 |

|

7.98 |

1.0980 |

8.7 |

1 |

1.28 |

21.94 |

21.58 |

|

7.98 |

1.0980 |

8.7 |

0.91 |

2.59 |

23.58 |

21.21 |

|

7.98 |

1.0980 |

8.7 |

0.91 |

2.26 |

23.95 |

20.95 |

|

11.04 |

0.9557 |

8.7 |

0.91 |

1.14 |

13.20 |

18.60 |

|

11.04 |

0.9557 |

8.7 |

0.91 |

1.36 |

17.50 |

18.78 |

|

11.04 |

0.9557 |

8.7 |

0.91 |

3.98 |

18.00 |

21.39 |

|

11.04 |

0.9557 |

8.7 |

1 |

3.02 |

19.89 |

21.69 |

|

11.04 |

0.9557 |

8.7 |

1 |

0.91 |

20.20 |

19.58 |

|

11.04 |

0.9557 |

8.7 |

1 |

0.96 |

20.20 |

19.62 |

|

11.04 |

0.9557 |

8.7 |

1 |

0.96 |

20.80 |

19.62 |

|

11.04 |

0.9557 |

8.7 |

1 |

1.15 |

20.89 |

19.79 |

|

11.04 |

0.9557 |

8.7 |

1 |

3.38 |

22.40 |

22.11 |

|

11.04 |

0.9557 |

8.7 |

1 |

3.29 |

23.59 |

22.00 |

|

11.04 |

0.9557 |

8.7 |

1 |

3.38 |

28.90 |

22.11 |

|

11.04 |

0.9557 |

13.4 |

1 |

2.2 |

31.97 |

28.47 |

|

6.1 |

1.1855 |

13.9 |

1 |

3.86 |

30.80 |

35.11 |

|

5.05 |

1.2343 |

17.4 |

1 |

0.35 |

36.10 |

38.56 |

|

6.1 |

1.1855 |

18.1 |

1 |

5.12 |

39.54 |

45.90 |

|

5.62 |

1.2078 |

23.1 |

1 |

4.08 |

55.90 |

54.81 |

Коэффициент учета зернового состава, согласно полученным данным, был представлен в виде следующего уравнения:

G = - 0.0465 x D + 1.4691 (10)

Поиск остальных постоянных уравнения, основанный на максимизации коэффициента детерминации, привел к следующим результатам:

CN = 1.47 ;

M = 6.6 .

Итоговый вид полученного уравнения представлен ниже:

W ' = AN x 1.47/((1 - D x CV /100 x 1.974/4) x (1 - CV /100)) x B i x G + 6.6 , (11)

G = - 0.0465 x D + 1.4691 . (12)

Bi – коэффициент типа вяжущего, для простых битумов равен 1, для полимер- модифицированных вяжущих равен 0.91.

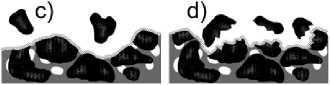

Коэффициент детерминации R2 полученной формулы составляет 0.98. В прошлых наших работах [30] был оценен коэффициент детерминации других моделей, используемых при расчете абразивной стойкости асфальтобетона, которые составляют от 0,54 до 0,622, что гораздо ниже представленного в данной статье.

На рисунке изображено сравнение прогнозируемых по формуле (11) и фактических значений износа по методике Пралл Тест.

R² = 0.9838

0 10 20 30 40 50 60

Predicted wear value W’, см3

Рис. 4 – Сравнение фактических и прогнозируемых значений износа Fig. 4 – Comparation of experimental and predicted values of abrasion wear

4 Заключение / Conclusions

-

1. Выявлены что износостойкость заполнителя, тип применяющегося вяжущего, зерновой состав и пористость влияют на износостойкость асфальтобетона, предложена формула, учитывающая влияние этих параметров на износостойкость.

-

2. На основе проанализированных данных лабораторных испытаний были определены эмпирическим путем коэффициент учета типа вяжущего, зернового состава, пористости и износостойкости заполнителя и была проведена оценка точности полученных результатов. Коэффициент детерминации формулы (11) составляет 0.98.

-

5 Acknowledgements

Авторы благодарят ГКУ «Главтатдортранс», Россия и дорожно-строительные организации Республики Татарстан, Россия за предоставленные материалы для исследований.

Список литературы Абразивная стойкость асфальтобетона

- Tulenov A., Toylybaev A., Shoibekov B., Pernebekov S., Ussipbayev U. (2022) Calculation Of The Number Of Active Abrasive Particles In The Interface Gap. The Bulletin of KazATC, 122, 51–57. https://doi.org/10.52167/1609-1817-2022-122-3-51-57.

- Ushakov, V., Jelagin, D., Dyakov, G., Dmitriev, S., Goryachev, M. (2020) Field evaluation of rutting in concrete pavements. IOP Conference Series: Materials Science and Engineering, 832, 012033. https://doi.org/10.1088/1757-899X/832/1/012033.

- Konagai, N., Asano, M., Horita, N. (1993) Influence of Regulation of Studded Tire Use in Hokkaido, Japan. TRANSPORTATION RESEARCH RECORD, 1387, 5, URL: http://onlinepubs.trb.org/Onlinepubs/trr/1993/1387/1387-024.pdf (date of application: 7.10.2022).

- Snilsberg, B., Saba, R.G., Uthus, N. (2016) Asphalt pavement wear by studded tires – Effects of aggregate grading and amount of coarse aggregate. Proceedings of 6th Eurasphalt & Eurobitume Congress, https://doi.org/10.14311/EE.2016.072 (date of application: 7.10.2022).

- Gayfutdinov R.F., Bajmukhametov G.F., Gusmanova T.F., Khafizov E.R. (2020) Abrasion resistance of coarse aggregate of asphalt concrete control system and assessment of factors influencing abrasion resistance of rock. Roads and bridges, 44, 231-253, URL: https://rosdornii.ru/upload/iblock/fe6/cowvw622kzuwyofat7xch622em24sd7q/14._Gayfutdinov_s_soavtorami_Sistema_kontrolya_iznosostoykosti_krupnogo_zapolnitelya_asfaltobennykh_smesey.pdf (date of application: 7.10.2022)

- Khanal, M., Morrison, R. (2008) Discrete element method study of abrasion. Minerals Engineering, 21, 751–760, https://doi.org/10.1016/j.mineng.2008.06.008.

- Dan H.C., Gao L., Wang H., Tang J. (2022) Discrete element modeling of mean texture depth and wearing behavior of asphalt mixture. Journal of Materials in Civil Engineering, 34, https://doi.org/ 10.1061/(ASCE)MT.1943-5533.0004165.

- Kolos A., Konon A., Chistyakov P. (2017) Change of ballast strength properties during particle abrasive wear. Procedia Engineering, 189, 908–915, https://doi.org/10.1016/j.proeng.2017.05.141.

- Li Y., Schreiber P., Schneider J., Greiner C. (2022) Tribological mechanisms of slurry abrasive wear. Friction, https://doi.org/10.1007/s40544-022-0654-1.

- Szczyglak P., Napiorkowski J., Wodzyński A. (2022) Methods for assessing windscreen abrasive wear. Tribologia, 300, 79–88, https://doi.org/10.5604/01.3001.0015.9727.

- Lee Gun Y., Dharan C. K. H., Ritchie R. O. (2002) A physically-based abrasive wear model for composite materials. Wear, 252, 322–331, https://doi.org/10.1016/S0043-1648(01)00896-1.

- Raitanen, N. (2005) Measuring of noise and wearing of quiet surfaces. Espoo, Helsinki University of Technology, URL: http://lib.tkk.fi/Diss/2005/isbn9512276941/isbn9512276941.pdf (date of application: 7.10.2022).

- Laurinavičius, A., Miškinis, D., Vaiškūnaitė, R., Laurinavičius, A. (2010) Analysis and Evaluation of The Effect of Studded Tyres on Road Pavement and Environment. The Baltic Journal of Road and Bridge Engineering, 5, 169–176, https://doi.org/10.3846/bjrbe.2010.24.

- Xiaoping Zh., Zhiming J., Longfey W. (2021) A field-enriched finite element method for brittle fracture in rocks subjected to mixed mode loading. Engineering Analysis with Boundary Elements, 129, 105-124, https://doi.org/10.1016/j.enganabound.2021.04.023.

- Snilsberg B., Saba R.G., Uthus N. (2016) Asphalt pavement wear by studded tires – Effects of aggregate grading and amount of coarse aggregate. 6th Eurasphalt & Eurobitume Congress.. Prague, Czech Republic, https://doi.org/10.14311/EE.2016.072, URL: https://www.h-a-d.hr/pubfile.php?id=929 (date of application: 20.10.2022).

- Fomin A.Y., Hozin V.G. (2016) New sulfur containing materials for the road construction. Construction materials, 12, 80–82, https://doi.org/10.31659/0585-430X-2016-744-12-80-82.

- Tuomala, A. (2020) Kiviaineksen laadun vaikutus asfalttipäällysteen nastarengaskulumiskestävyyteen.[The Effect of Aggregate’s Quality on the Asphalt Pavement’s Abrasion Resistance by Studded Tyres] Finnish Transport Infrastructure Agency, 162, URL: https://www.doria.fi/handle/10024/178144 (date of application: 7.12.2022).

- Abaza, O.A., Dahms, D. (2021) Performance Evaluation of Studded Tire Ruts for Asphalt Mix Designs in a Cold Region Environment. Transportation Research Record: Journal of the Transportation Research Board, 2675, 32–44, https://doi.org/10.1177/0361198121994120.

- Gayfutdinov R.F., Khafizov E.R. (2019) Aprobation of existing methods for assessing the wear resistance of crushed stone by the example of stone materials used in the Republic of Tatarstan. Izvestija KGASU, 50, 427-434, URL: https://izvestija.kgasu.ru/files/4_2019/427_434_Gaifutdinov_Khafizov.pdf (date of application: 7.12.2022).

- Konoreva O.V., Muravev Y.A. (2016) Analysis of modern methods of increase of stability of asphalt concrete pavements to rutting. IVDON.RU: Electronic scientific journal “Engineering Journal of Don”, 4, URL: http://ivdon.ru/uploads/article/pdf/IVD_31_Konoreva_Muravev.pdf_967f9d1a60.pdf (date of application: 20.10.2022).

- Tabatabai H., Titi H., Chin-Wei Lee, Quamhia I., Puerta Fella G. (2013) Investigation of Testing Methods to Determine Long-Term Durability of Wisconsin Aggregates. Final report. University of Wisconsin – Milwaukee Department of Civil Engineering and Mechanics, URL: https://wisconsindot.gov/documents2/research/final-reports-projbriefs/WisDOT-WHRP-project-0092-10-08-final-report.pdf (date of application: 18.11.2022).

- Li X., Zhang K., Bahadori A., Muhunthan B. (2019) Development of Asphalt Materials to Mitigate Studded Tire Wear of Pavements. U.S. Department of Transportation. Report number: DTRT13-G-UTC40. https://doi.org/10.13140/RG.2.2.23938.02243.

- Lednev A.V. (2018) Analysis of factors affecting the wear resistance of asphalt concrete. IVDON.RU: Electronic scientific journal “Engineering Journal of Don”, 1, URL: http://ivdon.ru/uploads/article/pdf/IVD_78_lednev.pdf_dffa3ad255.pdf (date of application: 20.10.2022).

- Li X., Zhang K., Bahadori A., Muhunthan B. (2020) Modification of Asphalt Materials to Resist Studded-Tire Wear on Pavements. Journal of Materials in Civil Engineering, 32, https://doi.org/10.1061/(ASCE)MT.1943-5533.0003067.

- Mabui, D.S., Tjaronge, M.W., Adisasmita, S.A., Pasra, M. (2020) Resistance to cohesion loss in cantabro test on specimens of porous asphalt containing modificated asbuton. IOP Conference Series: Earth and Environmental Science, 419, 012100, https://doi.org/10.1088/1755-1315/419/1/012100.

- Zaltuom, A.M. (2018) A Review Study of The Effect of Air Voids on Asphalt Pavement Life. Proceedings of First Conference for Engineering Sciences and Technology, 2, 618–625, https://doi.org/10.21467/proceedings.4.29.

- Rodriguez-Hernandez, J., Andrés-Valeri, V., Calzada-Pérez, M., Vega-Zamanillo, Á., Castro-Fresno, D. (2015) Study of the Raveling Resistance of Porous Asphalt Pavements Used in Sustainable Drainage Systems Affected by Hydrocarbon Spills. Sustainability, 12, 16226–16236, https://doi.org/10.3390/su71215812.

- Makarov D. B., Krasinikova N. M., Morozov N. M., Ayupov D. A., Borovskikh I. V., Khokhryakov O. V., Yagund E. M., Khozin V. G. (2017) Improving the Quality of Materials for Highway Construction. Journal of Engineering and Applied Sciences, 14, 3035–3041, URL: https://core.ac.uk/download/pdf/197474398.pdf (date of application: 7.12.2022).

- Fisher S., Nemeth A. (2018) Special laboratory testing method for evaluation particle breakage of railway ballast material. Science and Transport Progress Bulletin of Dnipropetrovsk National University of Railway Transport, 74, 87–97, https://doi.org/10.15802/stp2018/130854.

- Gayfutdinov R.F., Khafizov E.R., Bajmukhametov G.F. (2021) Prediction The Wear Of Asphalt Concrete Coatings Based On The Strength Of The Aggregate And The Composition Of The Mixture. International Forum Kazan Digital Week-2021, 70–77, URL: https://kazandigitalweek.com/upload/doc/results/2021/sbornik_2021.pdf (date of application: 7.12.2022).