Адаптация параметров сварочного трансформатора с учетом выходных характеристик дуги

Автор: Савчук В. С., Плехов А. С.

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Рубрика: Электроэнергетика

Статья в выпуске: 4 т.27, 2024 года.

Бесплатный доступ

Сварка металлов, широко применяемая в современной технике, является сложным технологическим процессом. Для оценки качества сварного соединения и его соответствия эксплуатационным требованиям используются методы математического моделирования. Математическая модель импульсного трансформатора разработана с помощью программного комплекса Matlab Simulink и программных модулей от компании Schneider Electric. Проверка выходных данных произведена на базе производственной компании НПК "Эталон" (Ростовская область, г. Волгодонск), где полученные данные сопоставлены с теоретической базой. Математическая модель импульсного трансформатора позволяет реализовать метод сварки STT (Surface Tension Transfer – тепломассоперенос за счет механизма сил поверхностного натяжения) с более глубокой калибровкой силовых импульсов мощности тока с четко заданными электрическими параметрами и решить проблему переключения сварочных режимов в сложных рабочих сценариях; она применима для различных видов сварки (контактной, дуговой, лучевой и др.).

Сварочный процесс, тепловой баланс, импульс мощности и тока, математическая и имитационная модель, заданные и желаемые параметры дуги, автоматизированная система управления технологическим процессом, welding process, thermal balance, current power and pulse, mathematical and simulation model, current and desired arc parameters, automated process control system

Короткий адрес: https://sciup.org/142242766

IDR: 142242766 | УДК: 621.314.58 | DOI: 10.21443/1560-9278-2024-27-4-568-576

Текст статьи Адаптация параметров сварочного трансформатора с учетом выходных характеристик дуги

e-mail: , ORCID:

Савчук В. С. и др. Адаптация параметров сварочного трансформатора с учетом выходных характеристик дуги. Вестник МГТУ. 2024. Т. 27, № 4. С. 568–576. DOI: 10.21443/1560-9278-2024-27-4-568-576.

Savchuk, V. S. et al. 2024. Adaptation of welding transformer parameters taking into account arc output characteristics. Vestnik of MSTU, 27(4), pp. 568–576. (In Russ.) DOI: 10.21443/1560-9278-2024-27-4-568-576.

Электрическая дуга, возникающая при сварке с использованием плавящегося электрода и независимой подачи проволоки, автоматически реагирует на внешние условия для поддержания постоянной энергетической стабильности ( Мартынов, 2015 ).

Автоматизированные системы управления технологическими процессами (АСУ ТП) подразделяются на централизованные, децентрализованные и комбинированные. При использовании централизованной структуры управления цифровое устройство отвечает за анализ сигналов и формирование управляющих команд, устанавливая связь с объектами управления через разнообразные каналы связи.

В ходе разработки математической модели импульсного трансформатора, позволяющей применять метод сварки STT1 ( Завьялов и др., 2018 ) при настройке силовых импульсов тока с заданными параметрами, использовались программный комплекс Matlab Simulink и плагины от компании Schneider Electric.

Материалы и методы

Основными характеристиками стыкового шва являются следующие элементы геометрической формы: ширина шва е , выпуклость шва q , глубина провара h , толщина шва t , зазор b и толщина свариваемого металла S .

При управлении сложным многомерным объектом, таким как шов, для определения текущей координаты стыка по длине используется функция аппроксимации, которая учитывает указанные характеристики. Чтобы сохранить все координаты, стык автоматически разделяется на фрагменты с заданными длиной и формой, которые приближают криволинейный стык к заданному уровню точности. Каждый участок имеет в памяти компьютера лишь координаты конечной точки, необходимые для его дальнейшего использования.

При правильном подборе параметров сварочного режима появляется возможность улучшения качества сварочного шва, смещения температур фазовых переходов в связке "феррит – мартенсит – перлит – цементит", использования более щадящих режимов последующей термообработки, управления нормированным тепловложением в сварочную ванну при применении аналитической модели объемного тепловыделения двойного эллипсоида Голдака.

Результаты и обсуждение

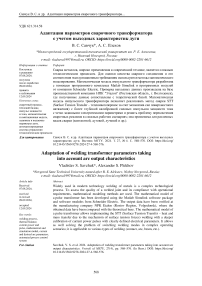

Для автоматизации решений по управлению многомерными объектами применяется структурная схема процесса саморегулирования (рис. 1), где использованы следующие обозначения: ОУ – объект (объекты) управления; ЦУУ – цифровое управляющее устройство; АЦП – аналого-цифровой преобразователь; ЦАП – цифро-аналоговый преобразователь; ИУ – исполнительное устройство; q 1 – теплота (энергия), затрачиваемая на нагрев капли до температуры плавления электродного металла; q 2 – теплота, переносимая электродом (тепломассоперенос); qk – прочие вводные параметры (толщина, сечение, марка материалов).

Рис. 1. Структурная схема процесса саморегулирования Fig. 1. Block diagram of the self-regulation process

В ходе сварочных работ система применяет линейную интерполяцию для вычисления промежуточных координат, основываясь на координатных узлах. Координаты определяются с учетом распределения сварочного пути по диаметру (периметру) соединяемых элементов. При выполнении сварки по криволинейной проекции система автоматического управления самостоятельно поддерживает постоянную скорость сварки по контуру, что позволяет ей регулировать скорость перемещения по осям X и Y .

При использовании упреждающей коррекции меняется ее коэффициент передачи по контуру, что может негативно сказаться на работе всей системы. Чтобы этого избежать, нужно дополнительно скорректировать указанный коэффициент на величину его изменения с помощью специальной компенсирующей цепи, которая адаптирует уровень задающего сигнала U з в зависимости от уровня сигнала упреждающей коррекции. Одно из условий – цепь должна работать медленнее, чем контур регулирования тока, чтобы не нарушать динамику его работы. Когда сопротивление нагрузки RH уменьшается, коэффициент a тоже уменьшается, что приводит к увеличению контурного коэффициента системы. Для возврата выходного параметра в нужное положение необходимо изменить значение U’.

Учитывая большое разнообразие типов сварных соединений, для корректировки настроек сварочного режима следует применять компьютер с достаточным объемом оперативной памяти (1 гигабайт и более). При выполнении этого условия у оператора появляется возможность выбора режимов сварки, соответствующих технологическим картам, и настройки параметров сварочного режима любой сложности. Все установки технологического режима сварки подвергаются контролю в реальном времени.

Оператор устанавливает режим работы АСУ с помощью пульта управления и выбирает программу, включающую обучающий проход, выполнение технологических прихваток и предварительную обработку. При разработке программы необходимо учитывать изменяемые параметры режима сварки, такие как ток и напряжение на дуге, температурный баланс, условия окружающей среды (включая порывы ветра и влажность).

Определение математических моделей с использованием макета Matlab Simulink основано на учете физических процессов, происходящих в устройствах, количественных связей между переменными состояния, которые характеризуют внешние воздействия (управляющие переменные), параметров устройств, определяемых факторами, влияющими на сварочную дугу:

Q = P Т =т с G +(т +т П + т с 0 (0 Г0 ] + у (0 -0 (1) им им кэ кэ кэ эо кэ/ • эд эд эо Y3V кэ1- с-1 « д эо ср//’ где Q – затрачиваемое тепло для переходного расплава капли, Дж; Pим – мощность импульса дуги, Вт; Tим – время импульса дуги, с; mкэ – масса капли при переносе в сварочную ванну, кг; cкэ – удельная теплоемкость металла в капле; θкэ – температура плавления электродного металла при переходном режиме, °С; mэо – масса активного пятна горящего под дугой, кг; γ – удельная теплота плавления капли и активного пятна в зоне термического влияния; mэд – масса дуги в дуговом промежутке, кг; cэд – удельная теплоемкость дуги; θэо – температура плавления (горения плазмы) активного пятна, °С; γэ – условная температура электрической дуги в подповерхностном пространстве, °С; θс – среднее значение воздействия теплоты дуги на рассчитываемые параметры режима, Дж; γд – удельная теплота активного пятна в центральной точке без учета теплопередачи, Дж; θср – теплота рассеяния в окружающую среду по средствам конвекции, теплопередачи, теплопроводности, Дж (Савчук и др., 2023).

Количество теплоты Q т, Дж, выделяемое при электросварке, определяется соотношением t св

Q т = f Iсв ( t ) R св dt ,

0 (2)

где R св – сопротивление участка "электрод – электрод", Ом; t св – продолжительность сварочного импульса, c; I св – сварочный ток, А.

Соотношение (2) показывает, что управлять процессом сварки можно посредством изменения тока и продолжительности сварки. Сварочный ток регулируется в процессе изменения: 1) напряжения во вторичной цепи сварочного трансформатора с помощью переключателя ступеней (грубая регулировка); 2) угла управления тиристорных контакторов. Регулирование временем сварки также определяется уравнением (2) ( Решанов, 2018 ).

Отклонения напряжения влияют на многие методы сварки (точечную, рельефную, шовную). Сварочный технологический процесс для каждого из этих типов сварочных машин практически аналогичен, поэтому влияние отклонений напряжения будет примерно одинаковым.

Данные способы сварки включают импульсы тока продолжительностью 2–16 периодов. Отклонение сварочного напряжения U св , В, приводит к изменению сварочного тока I св , А, в отдельно взятом цикле (время сварки t св = const), определяемому уравнением

Q t е I. = U 2 . (3)

Уравнение теплового баланса для точки активного пятна имеет вид

Q = Q + Q t2 + Q t3 , (4)

где параметры Q т1 – теплота, затрачиваемая на нагрев до температуры плавления столбика металла высотой 28 (диаметр основания d я ), Дж; Q т2 - теплота, расходуемая на нагрев металла в виде кольца шириной X 2 , окружающего литое ядро, до средней температуры Q пл /4, Дж; Q т3 – теплота в электродах, затрачиваемая на нагрев условного цилиндра высотой X 3 до средней температуры Q пл /8, Дж ( Савчук и др., 2023 ).

Элементы, являющиеся частью теплового баланса в профиле, рассчитываются так:

|

2 т = I 2 в K R дк t св , а = 0,5п d 5СУ м © п Л, |

(5) (6) |

Q 2 = 0,5nK 2 X 2 ( d я + X 2 )5 С д У м © пл ,

Q m3 = 0,062n K 3 d я 2 X 3 С э 7 . ® , (8) где К 1, К 2 и К 3 – вспомогательные коэффициенты, учитывающие такие параметры, как время сварки, материал деталей и электродов; R дк – активное сопротивление деталей (материала), Ом; C д – удельная теплоемкость дуги в дуговом промежутке, Дж/(кг·К); δ – толщина материала в свариваемой зоне, мм; C э – удельная теплоемкость свариваемого материала, Дж/(кг·К); γ м – удельная теплопроводность свариваемого материала, ккал/(м2∙ч∙ °С ) ( Савчук и др., 2023 ).

Температурный профиль сварочного цикла, который представляет собой комплексную характеристику процесса сварки, определяется типом материала и толщиной деталей. Он включает поэтапное повышение температуры до значения предварительного нагрева; выдержку при этой температуре; нагрев до максимальной температуры, превышающей точку плавления материала; короткую выдержку при пиковой температуре и последующее охлаждение.

Решая совместно уравнения (5)–(8), получаем следующее выражение:

0 = 1 2

св

_______________________ 16 K , R дк t св ________________________

n[8 d 2 5 С g y m + 8 K 2 X 2 ( d я + X 2 )5 С д yM + d я K 3 X 3 С э уэ ] ’

Анализ выражения (9) при его сопоставлении с уравнением (1) позволяет обнаружить изменения температуры плавления металла при изменении сварочного тока и построить зависимости 0 = f (Ic в) для точечной сварки различных металлов. Определив значения 0 = f (Ic в) и допустимых пограничных температур, можно установить соответствующие отклонения сварочного тока XIсв и напряжения в сети, приняв Uсв = Iсв.

Допустимые отклонения сварочного тока при точечной сварке малоуглеродистой стали различных толщин и коррозионностойкой стали определены с учетом граничных температур ( Лебедев, 2014 ) и указаны в нормативных документах. В табл. 1 приведены допустимые отклонения сварочного тока, которые необходимо соотнести с результатами, полученными в ходе исследования.

Таблица 1. Допустимые отклонения сварочного тока Table 1. Permissible deviations of welding current

|

8 , мм |

t св, с |

I min , кА |

Т тг Д max, к |

Т Д ном , к |

XI з в, % св , |

|

Малоуглеродистая сталь |

|||||

|

0,8 |

0,8 |

7,7 |

9,55 |

8,62 |

–10,7 ÷ 10,8 |

|

0,8 |

0,12 |

7,0 |

8,65 |

7,85 |

–10,6 ÷ 10,2 |

|

0,8 |

0,3 |

5,8 |

7,2 |

6,54 |

–11,3 ÷ 10,1 |

|

1,0 |

0,08 |

8,85 |

11,06 |

9,9 |

–10,6 ÷ 11,72 |

|

1,0 |

0,16 |

7,55 |

9,35 |

8,4 |

–10,1 ÷ 11,3 |

|

1,0 |

0,4 |

6,28 |

7,7 |

7,0 |

–10,3 ÷ 10,0 |

|

1,5 |

0,14 |

11,2 |

14,1 |

12,6 |

–11,1 ÷ 11,8 |

|

1,5 |

0,24 |

9,75 |

12,02 |

10,92 |

–10,7 ÷ 10,07 |

|

1,5 |

0,5 |

8,36 |

10,3 |

9,35 |

–10,6 ÷ 10,16 |

|

2,5 |

0,5 |

11,7 |

14,5 |

13,04 |

–10,3 ÷ 11,2 |

|

2,5 |

0,8 |

10,6 |

13,2 |

11,86 |

–10,6 ÷ 11,3 |

|

Коррозионностойкая сталь |

|||||

|

1,0 |

0,2 |

5,0 |

5,5 |

5,22 |

–5,21 ÷ 5,36 |

|

1,5 |

0,28 |

6,4 |

7,1 |

6,74 |

–5,04 ÷ 5,34 |

|

2,0 |

0,34 |

8,26 |

9,12 |

8,7 |

–5,06 ÷ 5,83 |

|

3,0 |

0,34 |

9,32 |

10,36 |

9,9 |

–5,86 ÷ 5,65 |

Отклонения тока в пределах ±15 % пропорциональны отклонениям напряжения; для малоуглеродистых сталей допустимы отклонения напряжения в пределах ±10 % напряжения, на которое настроена сварочная машина. Это положение подтверждается экспериментальными данными.

При выходе отклонений за пределы ±10 % может произойти брак при сварке, причем 100%-й брак сварочной продукции наблюдается при отклонениях напряжения, выходящих за пределы ±15 %. Для коррозионностойких сталей рекомендуются допустимые отклонения напряжения ±5 % ( Юхин, 2008 ).

Аналогичные пределы допустимы для жаропрочных и титановых сталей и сплавов. В результате исследований установлено, что при сварке металлов из данных материалов брак наблюдается при отклонениях напряжения, превышающих 10 %.

Отклонения напряжений аналогично влияют и на стыковую сварку сопротивлением. В процессе сварки с использованием сопротивления электрический ток проходит через предварительно сжатые концы, что приводит к нагреванию большой области металла. Сжатие концов происходит с постоянным или резким увеличением давления, которое в итоге снижается после выключения тока. Температура в стыке может быть рассчитана как результат совместного действия теплоты, выделяемой в свариваемых деталях и в контакте между ними:

0 = 0+02,

Q = ( K4Рд I^ tCB )/(Ym Сд F ),(10)

где К 4 – вспомогательный коэффициент, учитывающий потери теплоты при лучеиспускании и через губки держателей деталей; λ – длина волны при сварочном излучении, м; p д – мощность дуги, Вт; F д – частота волны при сварочном излучении, Гц.

Среднее количество теплоты, выделяемое в секунду в контакте между деталями, находится по формуле gc = K, £ Rk,(12)

где К 1 – коэффициент, учитывающий изменение контактного сопротивления в процессе нагрева стыка, K » 0,4; R к - активное сопротивление контактов.

При сварке изделий из определенного металла заданного сечения ( Карасев и др., 2004 ) основными факторами, влияющими на температуру стыка, являются сварочный ток Iсв и время сварки tсв . Процесс сварки в сварочных машинах сопротивлением регулируется посредством систем автоматического управления замкнутого типа, основанных на принципе обратной связи и контролирующих продолжительность воздействия тепла. В этих системах при уменьшении (увеличении) сварочного тока разнонаправленно увеличивается (уменьшается) время сварки, так как при постоянном давлении, прикладываемом к свариваемым деталям, их осадка произойдет только при достижении на торцах определенной температуры, близкой к температуре плавления ( Савчук и др., 2023 ).

На основе уравнений (5)–(9) получим зависимости температур в месте стыка от тока сварки прутков различных диаметров из малоуглеродистой стали, свидетельствующие о том, что при отклонениях напряжения в пределах ±10 % напряжения, подобранного для качественной сварки, брака при сварке изделий из малоуглеродистой стали не наблюдается. Однако указанные отклонения приводят к изменению времени сварки и тем самым влияют на производительность сварочных машин, что было выявлено в ходе аттестации технологии сварки 20 изделий и анализа 500 заваренных образцов различных диаметров на базе производственной компании НПК "Эталон" (Ростовская область, г. Волгодонск).

Сварка непрерывным оплавлением подвержена влиянию отклонений напряжения. При сварке оплавлением детали, на которые подается напряжение, испытывают небольшое давление на своих краях. В результате этого давления в отдельных точках возникают электрические контакты, которые имеют значительное сопротивление из-за отсутствия сжимающей силы. При прохождении большого сварочного тока через этот контакт металл быстро плавится, образуя жидкие соединения между торцами. Эти соединения взрывообразно разрушаются, выбрасывая металлические частицы из стыка. Образующиеся частицы и пары металла предотвращают окисление торцов. Тонкий слой расплавленного металла появляется на торцах и прогревает детали по всей длине; затем он сжимается силой вдоль оси (осаживается). В результате этого процесса расплавленный металл выходит из дугового зазора, а нагретый таким образом металл, находящийся ниже зазора, подвергается пластической деформации давлением и сваривается ( Решанов, 2018 ).

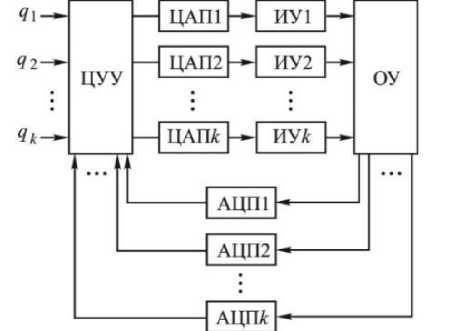

Вольтамперные характеристики (ВАХ), играющие ключевую роль в управлении при автоматизированной сварке в среде защитных газов (инертных, активных), представлены на рис. 2. Для обеспечения стабильного процесса сварки изменение этих характеристик должно находиться в пределах 0,01–0,02 В/А. При этом отсутствие необходимости в высоком напряжении холостого хода является важным преимуществом. При таком процессе следует использовать ток короткого замыкания, приблизительно равный двукратному номинальному току (2Iном) как для минимальной, так и для максимальной характеристик. Важно отметить, что режим короткого замыкания должен применяться кратковременно, например, при капельном коротком замыкании (струйном переносе) или при инициализации дуги в начале сварочного процесса. Определение значений напряжений Umin и Umax может быть осуществлено с помощью формулы Uном = 14 + 0,055I2 или при обращении к таблице, касающейся контрольных режимов испытания сварочных свойств источников питания (в соответствии с требованиями Национального агентства контроля сварки, НАКС) и указанной в соответствующих отраслевых стандартах.

Рис. 2. Cтатические ВАХ инверторного источника питания Fig. 2. Static VAC of inverter power supply

Для обеспечения статических ВАХ (рис. 2) следует применять четко выверенные параметры, в том числе расчетные данные трансформатора ( Парамонов, 2011 ).

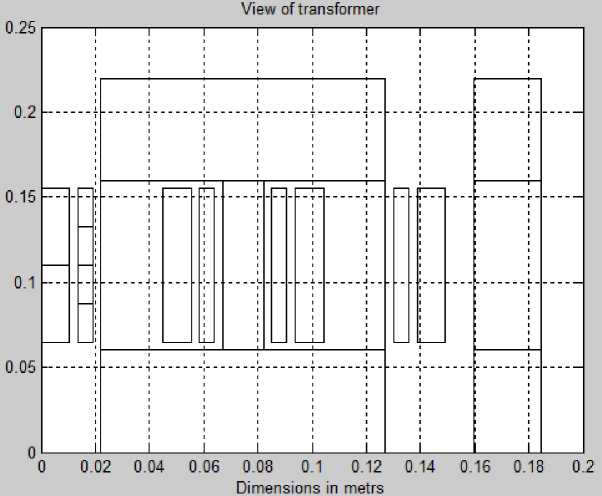

Для согласования входных и выходных напряжений трансформатора посредством плавной регулировки частоты используются преобразовательное звено повышенной частоты (ПЗПЧ) и источник питания (ИП) с возможностью использования модуляции их параметров для выверки режимов работы оборудования. ПЗПЧ и ИП необходимы при передаче переменного тока из сети и его выпрямлении в постоянный ток, который уже используется в виде сварочной нагрузки. Параметры U , I , f, B m являются ключевыми характеристиками инверторных источников питания сварочных установок, работающих в различных режимах, а также конструкции сварочного аппарата в целом ( Липпольд и др., 2011 ). Стержневой тип трансформатора (рис. 3), используемый в инверторах, обладает рядом преимуществ. Его компактные габариты достигаются за счет рационального расположения обмоток на двух стержнях магнитопровода, способствующего эффективному охлаждению. Технология изготовления данного типа трансформаторов хорошо отработана, что упрощает его производство.

Рис. 3. Эскиз стержневого типа трансформатора Fig. 3. Sketch of the transformer core type

Характеристики трансформатора зависят от параметров нагрузки, к которым в рассматриваемом случае относятся выходной выпрямитель и подключенное на него в виде этой нагрузки активное сопротивление. Данные параметры оказывают значительное влияние на методику расчета потерь мощности в трансформаторе ( Козлов и др., 2014 ).

Расчет теплового режима сварочного трансформатора предполагает определение параметров, которые обеспечат предотвращение перегрева и позволят рассчитать эффективность элементов охлаждения. Ключевым моментом является соблюдение баланса между мощностью потерь в трансформаторе и эквивалентом мощности, отводимой им в окружающую среду. Для построения сварочных процессов следует получить информацию о необходимых конструктивных характеристиках и тепловых параметрах трансформатора; характеристиках системы охлаждения с указанием постоянной температуры и допустимых значений параметров.

Предположим, что температура внутренних компонентов трансформатора находится в пределах допустимых значений и является однородной, а параметры окружающей среды также удовлетворяют установленным требованиям. Для выбора оптимальных вентиляторов охлаждения необходимо знать коэффициенты теплопередачи с поверхности обмоток, геометрические характеристики канала между обмотками и расстояние от первичной обмотки до сердечника. Ввиду предположения о постоянстве температуры во всех элементах трансформатора и равномерном распределении потерь, температурный режим в отдельных точках будет зависеть от эффективности теплоотдачи, которую можно регулировать путем изменения размеров или формы канала между обмотками. Важно учитывать тот факт, что величина активных потерь в трансформаторе не должна превосходить его способность отдавать тепло окружающей среде. Сделаем допущение о том, что теплообмен между трансформатором и средой осуществляется исключительно посредством конвекции, поскольку теплопроводность пренебрежимо мала вследствие минимального контакта с корпусом.

Указанные допущения могут привести к погрешности в диапазоне 1–3 % ( Володин, 2014 ). Однако они значительно упрощают процесс расчета, что удобно компенсировать увеличением запаса по мощности.

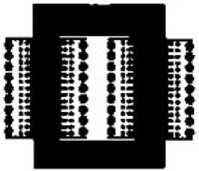

Пакет программных модулей Schneider Electric предлагает возможность создания эскиза сварочного трансформатора с двумя вторичными обмотками. Программа позволяет при уже настроенном процессе автоматически рассчитывать высоту обмотки, количество слоев и размеры магнитопровода при заданных параметрах. В целях упрощения расчета предположим, что число витков в каждом слое обмотки идентично, а высота обмотки не превосходит высоту стержня. Данное условие распространяется и на обмотку вторичной обмотки трансформатора. Такой подход обеспечивает быструю перенастройку параметров при изменении исходных данных. При этом вводимая доля погрешности из-за этих допущений не будет превышать допустимых величин.

Результатом исследования возможностей плагинов стал эскиз трансформатора (рис. 4), построенный в среде Schneider Electric и имеющий следующие параметры: 8 витков первичной обмотки трансформатора; 2 витка вторичной обмотки трансформатора; 1 слой первичной обмотки трансформатора; 2 слоя вторичной обмотки трансформатора; индуктивность намагничивания магнитопровода 0,00070961 Гн; индуктивность рассеяния магнитопровода 1,968e-6 Гн; КПД трансформатора 92,545 %; длина провода первой обмотки 1,4551 м; длина провода второй обмотки 0,47533 м; общая мощность активных потерь трансформатора 563,9 Вт; толщина провода первой обмотки 0,0051584 м; толщина провода второй обмотки 0,010315 м; масса обмоток трансформатора 1,3786 кг; масса магнитопровода трансформатора 2,7 кг; общая масса трансформатора 4,0786 кг; площадь сечения магнитопровода 0,0015 м2.

Рис. 4. Эскиз трансформатора, построенный в среде Schneider Electric

Fig. 4. Calculated and constructed in Schneider Electric transformer sketch

Анализ результатов моделирования эскиза трансформатора показывает, что расчетные погрешности находятся в допустимых пределах.

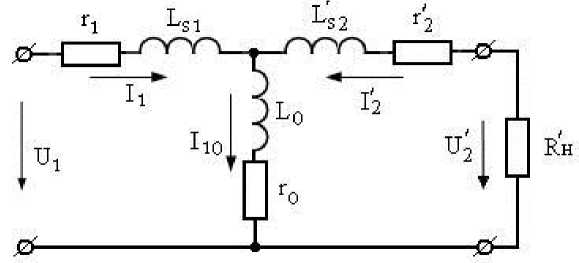

Схема замещения высокочастотного сварочного трансформатора представлена на рис. 5, где указаны следующие обозначения: r1 – активное сопротивление первичной обмотки в типовом варианте на основе входного выпрямителя по схеме Ларионова, Ом; Ls1 – индуктивность, характеризующая поток рассеяния первичной обмотки, Гн; Ls2 – индуктивность, характеризующая поток рассеяния вторичной обмотки, Гн; r0 – сопротивление активных потерь в магнитопроводе, Ом; L0 – основная индуктивность первичной обмотки, Гн; r2 – омическое сопротивление вторичной обмотки в звене двойного несимметричного мостового инвертора, Ом; U1 – входное напряжение сети питания, В; U2 – выходное напряжение на нагрузку (сварочная дуга), В; I1 – входной ток сети питания, А; I2 – выходной ток на нагрузку (сварочная дуга), А; Rн – сопротивление на нагрузке (сварочная дуга), Ом.

Рис. 5. Схема замещения высокочастотного сварочного трансформатора

Fig. 5. The replacement circuit of a high-frequency welding transformer

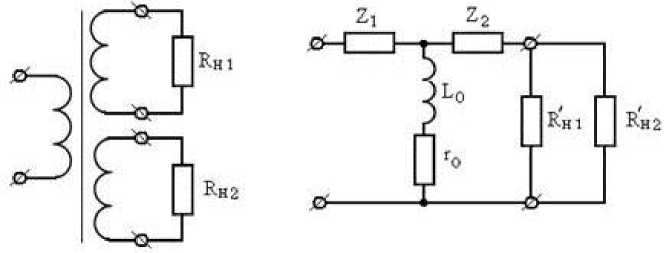

Конструкция трансформатора с несколькими вторичными обмотками, аналогичная конструкции, используемой в данном исследовании, изображена на рис. 6, где применены обозначения: Z 1 – полное сопротивление первичной обмотки в типовом варианте на основе входного выпрямителя по схеме Ларионова, Ом; Z 2 – полное сопротивление вторичной обмотки в звене двойного несимметричного мостового инвертора, Ом; L 0 – основная индуктивность первичной обмотки, Гн; r 0 – сопротивление активных потерь в магнитопроводе, Ом; R н1 и R н2 сопротивления на нагрузке (сварочная дуга), Ом.

Рис. 6. Схема замещения трансформатора с двумя вторичными обмотками: а – условное исполнение; б – подробное исполнение

Fig. 6. A transformer replacement circuit with two secondary windings: а – the conditional execution; б – the detailed execution

Заключение

Математическая модель импульсного трансформатора разработана с использованием программного комплекса Matlab Simulink и плагинов от компании Schneider Electric.

Модель позволяет применить метод сварки STT с настройкой силовых импульсов тока с заданными параметрами и решить проблему переключения сварочных режимов в сложных рабочих сценариях; она применима для различных видов сварки (контактной, дуговой, лучевой и др.).

Работа выполнена в рамках темы научной диссертации В. С. Савчука "Автоматизация формирования электрической дуги при электросварке труб высокого давления". Авторы благодарят кандидата технических наук И. К. Козлова за проведение консультаций, касающихся физических аспектов сварочных процессов .