Адаптация структур зон лазерной закалки стали к условиям трения

Автор: Бровер А. В.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 т.20, 2020 года.

Бесплатный доступ

Введение. Рассмотрено структурное состояние поверхностных слоев машиностроительных изделий, изготовленных с применением лазерной обработки на различных режимах облучения. Реализованы структуры с максимально возможной стабильностью по отношению к внешнему воздействию в условиях трения, либо с возможностью оптимальной перестройки и дополнительного упрочнения при эксплуатации путем образования вторичных структур. В условиях эксплуатации под влиянием механических и тепловых импульсов происходит экспрессная перестройка одной структуры в другую, устойчивую на более высоком уровне нагрузочно-скоростных условий. Таким образом, реализуется явление структурно-энергетической приспосабливаемости. Образующиеся адаптируемые структуры наиболее эффективно рассеивают вводимую в трибосистему энергию и минимизируют износ пар трения.Материалы и методы. Исследовались образцы из стали Р6М5 помощью следующей аппаратуры: • технологическая установка Квант-16 с плотностью мощности 100 МВт/м2 для импульсного лазерного облучения образцов;• оптический микроскоп Neophot-21 для металлофизических исследований;• дифрактометр ДРОН-0,5 для идентификации фазового состава.Результаты исследования...

Лазерное облучение, машиностроительные материалы, износостойкость, структурная приспосабливаемость, поверхностная прочность

Короткий адрес: https://sciup.org/142223725

IDR: 142223725 | УДК: 621.785:669.14.018.29 | DOI: 10.23947/1992-5980-2020-20-1-87-92

Текст научной статьи Адаптация структур зон лазерной закалки стали к условиям трения

УДК 621.785: 669.14.018.29

Введение. Для повышения эффективности упрочняющих технологий, в том числе лазерной обработки, необходимо определить возможности целенаправленного использования внутренних резервов структурной при-спосабливаемости изделий различного функционального назначения из сталей и сплавов в условиях эксплуатации [1–8]. Следует проанализировать особенности структурно-энергетического состояния лазерно-облученных материалов в парах трения и определить актуальные направления повышения износостойкости трибосистем.

При лазерной обработке использовались несколько путей трансформации структуры для целевого изменения свойств материалов [9–12]:

-

• повышение дисперсности структуры при локальной пластической деформации в результате динамической полигонизации в аустените, формирования микрообластей (фрагментов) высокой плотности дислокаций, наследуемых при ускоренном охлаждении, а также в результате фазового наклепа при полиморфном превращении;

-

• образование наноразмерных выделений под влиянием пластической деформации в процессе термического воздействия;

-

• развитие деформации в облученных зонах мартенсита при внешнем температурно-силовом нагружении.

Необходимо учитывать, что структурное превращение с одной стороны является механизмом деформационного упрочнения, обусловленного возрастанием объема мартенсита, а с другой стороны приводит к релаксации микронапряжений и дополнительному развитию пластической деформации. Эти два фактора действуют одновременно и являются конкурирующими [13–15]. В случае преобладания первого фактора в сталях обеспечивается высокая прочность при удовлетворительной пластичности. Если доминирует второй фактор, существенно возрастает пластичность стали при сохранении на достаточном уровне предела прочности. При оптимальном сочетании действия факторов мартенситное превращение при нагружении обеспечивает получение наилучшего комплекса механических свойств материала [16, 17].

Постановка задачи. Рассматривались проблемы конструирования адаптируемых структур сплавов, обладающих заданными эксплуатационными характеристиками, с использованием лазерного облучения на оптимальных режимах. Использовались следующие пути диссипации энергии, накачиваемой посредством лазерной обработки и в процессе последующего температурно-силового трибовоздействия:

-

• трансформация части энергии в тепло;

-

• диссипация за счет движения дефектов кристаллического строения и пластической деформации;

-

• диссипация при структурно-фазовых превращениях на разных масштабных уровнях.

Последний структурный фактор имеет определяющее значение для повышения эксплуатационных свойств изделий, если формирующиеся при лазерном воздействии структуры обладают приспосабливаемостью к условиям эксплуатации [18–19]. Целенаправленно формируемые при лазерной обработке адаптируемые мар- тенситно-аустенитные структуры с заданным соотношением составляющих должны эффективно рассеивать энергию в зонах трения за счет внутренних преобразований, особенно при достижении пиковых нагрузок. Это возможно при лазерном облучении на оптимальных режимах и является предпосылкой повышения надежности и долговечности изделий.

Целью настоящей работы явилось получение научных знаний о возможности реализации в зонах лазерной обработки сталей и сплавов структур, адаптирующихся к температурно-силовому нагружению в процессе трения и повышающих тем самым износостойкость изделий.

Материалы и методы. В работе проводились металлофизические исследования образцов из инструментальной стали Р6М5 с использованием оптического микроскопа Neophot- 21, дифрактометра ДРОН-0,5, твердомера ПМТ-3. Лазерное облучение осуществлялось на установке импульсного действия Квант-16 с плотностью мощности излучения 80–150 МВт/м 2 . Испытания на изнашивание проводили на установке МИ-1М по схеме «диск ― колодка» при нагрузке 500 Н с линейной скоростью скольжения 190 м/мин. Образцы в виде дисков проходили полный цикл объемной термической обработки ― подвергались закалке и трехкратному отпуску. Часть дисков облучалась по боковой поверхности шириной 10 мм. Контртелами служили вкладыши из стали ШХ15, имеющие твердость НВ 130–180. Износ дисков до и после лазерного облучения определяли по потере массы путем периодического взвешивания на аналитических весах с точностью 10 -4 г.

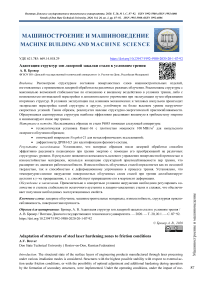

Результаты исследования. Металлографический и дюрометрический анализы упрочненных образцов показали, что после лазерной обработки на поверхности формируется закаленный слой глубиной 80–120 мкм. Результаты испытаний на изнашивание, представленные на рис. 1, демонстрируют явное преимущество сталей после поверхностной лазерной обработки. Причем за счет приработки пар трения и структурных изменений на контактирующих поверхностях с увеличением времени испытаний преимущество увеличивается в 13 раз.

Рис. 1. Кривые износа образцов из стали Р6М5 после закалки при температуре

1280 оС и 3-х кратного отпуска (1), после лазерной закалки (2)

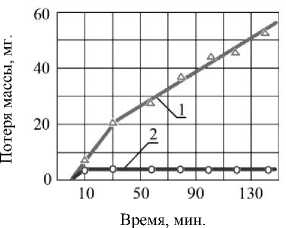

Рассмотрим особенности структурных и фазовых превращений, реализуемых в поверхностных слоях лазерно-закаленных образцов в процессе трения и приводящих в конечном счете к повышению износостойкости материала. Проведены рентгеноструктурные исследования лазерно-облученных образцов стали Р6М5 до и после испытаний на износостойкость в течение 15-и мин и 150-и мин. Результаты представлены на рис. 2 в виде фрагментов рентгенограмм, снятых с поверхностей до и после трения.

Рис. 2. Фрагменты рентгенограмм стали Р6М5: 1 ― после лазерной закалки; 2 ― после лазерной закалки и испытаний на изнашивание в течение 15-и мин.; 3 ― после лазерной закалки и испытаний на изнашивание в течение 150 мин.

Машиностроение и машиноведение

До испытаний на изнашивание поверхностные слои стали после лазерной закалки имеют двухфазное аустенитно-мартенситное строение (рис. 2, кривая 1). Причем интенсивность рефлексов аустенита, а, следовательно, и его количество в структуре, значительно уменьшаются с увеличением времени испытаний (рис. 2, кривые 2, 3). Объясняется это тем, что рассмотренные условия температурно-силового нагружения дестабилизируют аустенит к мартенситному превращению за счет выделения из него легированных карбидов. В результате обеднения γ -фазы углеродом она приобретает способность к превращению в мартенсит деформации со свойствами аналогичными мартенситу охлаждения. При этом обеспечивается технологическая и конструкционная пластичность поверхностных слоев стали (микроТРИП-эффект).

Следует отметить, что мартенсит, полученный лазерной закалкой, под действием температур и усилий в зонах трения также трансформируется за счет деформационного упрочнения в процессе изнашивания (рис. 2, кривые 2, 3). Подтверждением является увеличение ширины рефлексов мартенсита на рентгенограммах, вызванное повышением плотности дислокаций и измельчением блоков его тонкого строения. В результате дополнительно повышается твердость и эксплуатационные характеристики лазерно-облученной стали. Таким образом, при трении протекает процесс адаптации структуры облученных поверхностных слоев к условиям нагружения в паре трения, что приводит к повышению твердости и износостойкости сталей после лазерной обработ- ки.

Изменением режима облучения достигалось разное количество мартенсита и аустенита в лазернозакаленных зонах и устанавливалась связь между развитием фазовых превращений в процессе самоорганизации структур и свойствами сталей. Результаты металлофизических исследований показали, что лазерную обработку стали Р6М5 необходимо проводить с плотностью мощности в интервале 80–120 МВт/м 2 . В этом случае достигается максимально возможное упрочнение стали на уровне 10–11,5 ГПа, что приводит к повышению износостойкости облученных поверхностей. Дополнительным фактором повышения износостойкости стали в условиях трения без смазки служит сохранение в зонах лазерной обработки до 30 % нерастворившихся карбидов вольфрама, ванадия, хрома.

Установлено, что под действием высоких температур и давлений в зонах контакта лазерно-облученного металла происходит дополнительное выделение дисперсных карбидов упрочняющего действия [20, 21]. Этому способствует высокая плотность дислокаций в сталях как непосредственно после лазерной обработки, так и дополнительно возникающих при трении.

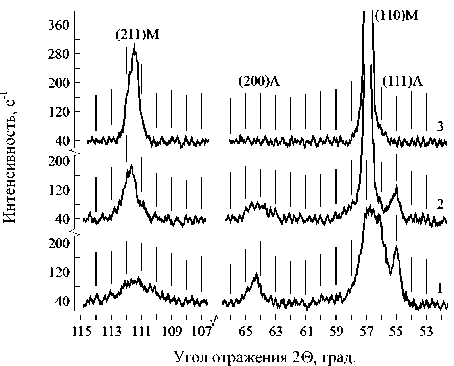

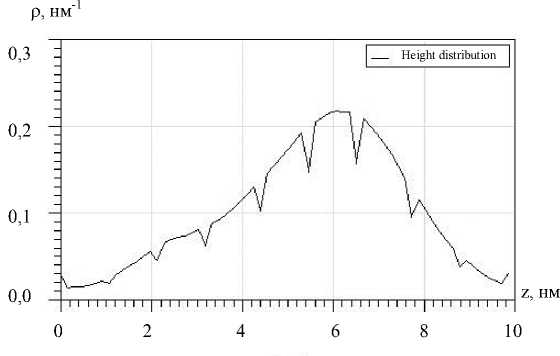

На рис. 3, а представлена микроструктура облученной стали Р6М5 после испытаний на изнашивание. Здесь нанесена реперная линия, вдоль которой определялась гистограмма распределения высот профиля поверхности, изображенная на рис. 3, б . Линия пересекает дисперсные выделившиеся карбиды. Из гистограммы следует, что карбиды имеют размеры в диапазоне 2–10 нм.

× 500

б )

Рис. 3. Строение лазерно-закаленной стали Р6М5: а ― результаты оптической микроскопии; б ― гистограмма распределения высот профиля поверхности

а )

Обращает на себя внимание ориентированное по линиям скольжения выделение дисперсной карбидной фазы в результате испытаний на трение. Образующаяся таким образом текстура дисперсных выделений приво- дит к понижению потерь на трение при эксплуатации изделий различного функционального назначения после лазерной обработки.

Обсуждение и заключения. Отметим особенности двухфазных аустенитно-мартенситных зон облученных сталей при разных видах изнашивания. Рассмотренные в работе результаты получены в условиях трения без смазки. При абразивном изнашивании неоднородные структуры лазерной закалки обладают меньшей износостойкостью по сравнению с полностью мартенситными структурами, что объясняется интенсивным изнашиванием аустенитной структурной составляющей. В условиях адгезионного изнашивания, а также при трении со смазкой, двухфазные структуры зон лазерной закалки характеризуются высокой износостойкостью. В данном случае участки мартенсита выполняют роль прочного каркаса, а изнашиваемые участки аустенита образуют на рабочей поверхности микрополости, удерживающие смазку и улучшающие условия трения.

Таким образом, для повышения износостойкости необходимо конструировать адаптируемую к условиям эксплуатации структуру с определенным соотношением объемов мартенсита, аустенита и карбидов путем выбора оптимального режима лазерной обработки. Перспективны варианты лазерного модифицирования поверхностных слоев сталей карбидами или нитридами легирующих элементов, либо проведение лазерной закалки и последующего отпуска, температура которого зависит от марки стали.

Выводы:

-

1. Определены возможности целенаправленного использования внутренних резервов структурной при-спосабливаемости сталей и сплавов после лазерной поверхностной обработки для повышения их износостойкости в условиях трения.

-

2. Выполнен анализ структурно-фазовых превращений в лазерно-облученных зонах сталей при температурно-силовом нагружении пар трения. Показано, что повышению износостойкости материалов способствуют процессы трансформации остаточного аустенита лазерной закалки в мартенсит деформации, деформационное упрочнение мартенсита, полученного при лазерной термообработке, множественное выделение в облученных зонах сталей дисперсных карбидов упрочняющего действия.

-

3. Изменением режимов лазерной обработки сталей возможно формирование в облученных зонах адаптируемых мартенситно-аустенитных структур с заданным соотношением составляющих, эффективно рассеивающих энергию в зонах трения за счет структурных преобразований на разных уровнях.

Список литературы Адаптация структур зон лазерной закалки стали к условиям трения

- Гинберг, А. М. Износостойкие и антифрикционные покрытия / А. М. Гинберг, А.Ф. Иванов. - Москва: Машиностроение, 1982. - 42 с.

- Кравченко, Г. Н. Влияние пластического деформирования дробью и циклического нагружения на свойства поверхностного слоя стали 30ХГСН2А / Г. Н. Кравченко, В. В. Алексеев // Металловедение и термическая обработка металлов. - 1986. - № 9. - С. 23-25.

- Григорьянц, А. Г. Методы поверхностной лазерной обработки / А. Г. Григорьянц, А. Н. Сафонов. - Москва: Высшая школа, 1987. - 191 с.

- Макклинток, Ф. Деформация и разрушение материалов / Ф. Макклинток, А. Аргон. - Москва: Мир, 1970. - 443 с.

- Панин, В. Е. Структурные уровни деформации твердых тел / В. Е. Панин, В. А. Лихачев, Ю. В. Гриняев. - Новосибирск: Наука, 1985. - 226 с.

- Любарский, И. М. Металлофизика трения / И. М. Любарский, Л. С. Палатник. - Москва: Металлургия, 1976. - 175 с.

- Рыбакова, Л. М. Металловедение в науке о трении и изнашивании / Л. М. Рыбакова, Л. И. Куксенова // Металловедение и термическая обработка металлов. - 1985. - № 5. - С. 16-23.

- Марченко, Е. А. О природе разрушения поверхности металлов при трении / Е. А. Марченко. - Москва: Наука, 1979. - 117 с.

- Горбач, В. Г. Мартенситно-аустенитные стали как эффективный инструментальный и конструкционный материал / В. Г. Горбач, И. В. Сидорук, Е. А. Измайлов // Металловедение и термическая обработка металлов. - 1988. - № 8. - С. 9-12.

- Бровер, А. В. Стpуктуpные особенности пpоцесса повеpхностного упpочнения стали концентpиpованными потоками энергии / А. В. Бровер // Материаловедение. - 2005. - № 9. - С. 18-23.

- Бровер, А В. Комплекс механизмов упрочнения металлических материалов при импульсной лазерной обработке / А. В. Бровер // Перспективные материалы. - 2008. - № 1. - С. 63-69.

- Бровер, А. В. Эффекты структурно-энергетической приспосабливаемости поверхностно термоупрочненной стали при трении / А. В. Бровер // Упрочняющие технологии и покрытия. - 2006. - № 5. - С. 43-47.

- Тушинский, Л. И. Теория и технология упрочнения металлических сплавов / Л. И. Тушинский. - Новосибирск: Наука, 1990. - 305 с.

- Серебряков, В. Г. Влияние деформации на механические свойства двухфазной аустенитно-мартенситной стали / В. Г. Серебряков, Э. И. Эстрин // Физика металлов и металловедение. - 1992. - № 2. - С. 130-133.

- Малинов, Л. С. Влияние метастабильного остаточного аустенита на механические свойства стали Х12М / Л. С. Малинов, А. П. Чейлях // Металловедение и термическая обработка металлов. - 1988. - № 8. - С. 12-15.

- Бернштейн, М. Л. Структура и субструктура аустенита, образующегося при нагреве закаленных и термомеханически упрочненных сталей / М. Л. Бернштейн, Л. М. Капуткина, С. Д. Прокошкин // Физика металлов и металловедение. - 1982. - Т. 54, № 6. - С. 150-157.

- Буше, Н. А. Совместимость трущихся поверхностей / Н. А. Буше, В. В. Копытько. - Москва: Наука, 1981. - 127 с.

- Белый, А. В. Структура и методы формирования износостойких поверхностных слоев / А. В. Белый, Г. Д. Карпенко, Н. К. Мышкин. - Москва: Машиностроение, 1991. - 207 с.

- Бекренев, А. Н. Самоорганизация металлической системы при ее неквазистационарной релаксации / А. Н. Бекренев, А. Ю. Безуглов // Физика и химия обработки материалов. - 1995. - № 2. - С. 122-127.

- Портной, К. И. Дисперсноупрочненные материалы / К. И. Портной, Б. Н. Бабич. - Москва: Металлургия, 1974. - 199 с.

- Попов, А. А. Влияние деформации на выделение карбида М23С6 в аустенитной стали / А. А. Попов, В. М. Фарбер, Б. М. Бронфин // Физика металлов и металловедение. - 1974. - Т. 38, № 2. - С. 337-343.