Адаптивный подход к системе разработки нормы на угледобывающих предприятиях

Автор: Седых Н.К., Чайковская И.Н.

Журнал: Экономика и социум @ekonomika-socium

Статья в выпуске: 3-3 (12), 2014 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/140108644

IDR: 140108644

Текст статьи Адаптивный подход к системе разработки нормы на угледобывающих предприятиях

Адаптивный подход является составной частью системы организационно-экономического управления предприятием, обеспечивающий целенаправленное воздействие на нормы, от состояния которых зависит результативность деятельности предприятия. Движущей силой в адаптивном подходе норм к требованиям СМК является инновационная деятельность предприятия, эффективность которой определяется характером изменений внутренней среды, способностями предприятия адекватно воспринимать усовершенствованные нормы и перестраиваться в соответствии с объективными закономерностями.

Изменение системы технико-экономических норм ставит перед предприятием проблему выбора, от результатов которого, в свою очередь, зависит характер преобразования и эффективность их применения. Адаптивный подход норм к требованиям системы менеджмента качества с учетом особенностей управления, технологии производства, создания условий для обеспечения стабильного функционирования должен являться целью предприятия. Внедрение и поддержание в рабочем состоянии адаптированных к менеджменту качества норм позволяет решить ряд ключевых проблем, стоящих перед предприятием:

-

- всемерно расширить сферу применения технически обоснованных норм на все виды работ;

-

- совершенствовать составление норм, применяемых в угледобывающей промышленности. До последнего времени внимание было сосредоточено в основном на выявлении зависимостей влияния отдельных факторов на производительность оборудования и труда. Теперь же стоит задача - совершенствовать способы выполнения рабочих процессов и их составных частей. Разработка и пересмотр технически обоснованных норм должны быть тесно связаны с научной организацией производства;

-

- правильно учитывать потенциальные возможности современной техники и рабочих, управляющих ею. В настоящее время в системе норм труда преобладают нормы выработки. В связи с расширением комплексной механизации нормы выработки постепенно будут утрачивать свое значение, и их место займут нормы производительности оборудования, обслуживания и численности работающих. Для оценки индивидуальной деятельности работника нормы выработки будут определяться по нормам производительности оборудования и нормам обслуживания;

-

- материально и морально поощрять применение технически обоснованных норм;

-

- совершенствовать методы изучения и установления затрат рабочего времени.

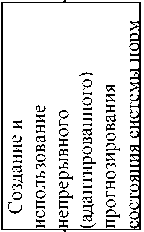

Реализация основных принципов и положений адаптивного подхода к системе технико-экономических норм предприятия должна осуществляться через систему менеджмента качества и методы принятия управленческих решений, имеющих единую нормативно-информационную базу и связанных друг с другом определенными информационными связями, позволяющими обеспечить устойчивое функционирование предприятия (рисунок)16.

Система взаимосвязанных трудовых, технологических, материальных норм является жесткой. Поэтому нормирование осуществляется в следующем порядке:

-

- нормируемая операция расчленяется на составляющие элементы;

-

- определяются все факторы, влияющие на продолжительность выполнения каждого элемента (технические, организационные, психофизиологические, экономические и социальные);

-

- проектируются рациональный состав операции и последовательность выполнения элементов с учетом наилучшего сочетания факторов, влияющих на их продолжительность.

После этого рассчитываются затраты времени на каждый элемент и определяется норма времени на операцию в целом. Одновременно разрабатываются организационно-технические мероприятия, обеспечивающие внедрение запроектированного производственного, трудового процесса и установленной нормы. Это дает основание утверждать, что методы установления норм, например использования оборудования,

Принципы

Адаптивный подход к системе норм предприятия

Основные идеи адаптивного подхода

Множественность

Системность

Вероятностатистический

Адаптивность

Гибкость

Эффективность

Иерархичность

к

S к

о

к о S

? о к S

X й

X

S

W

S к

S

к

-

S

-еч S Ок

к

S

к

U (X

<1><1>

Ри Ч

К

S к

X S 2 2 W ч

§ к о а о к

S

к

к

S к

X S 2 2 о S S

2 к к о

S

X

X

S

5 «

-

5 О-

S к о а

ч о к о S

к

S

S и

S

к

к

к

ч о к о S

к S к S

К

И

Й о к к о S

X

S

X

к о

^ к

к

Реализация основных принципов через систему менеджмента качества

Ориентация на потребителя

Ответственность руководителя

Проектирование и разработка системы норм

Систематический подход к нормированию

Предпринятие корректирующих действий

Анализ и улучшение

Принятие решений основанных на фактах

Методика непрерывного прогнозирован ия спроса на продукцию предприятия

Обеспечение полномочиями и обмен информацией

Разработка политики в области качества Разработка норм в соответствии с требованиям

Моделирование и оптимизация системы норм предприятия

Моделирование показателей деятельности предприятия

Предупреждаю щие действия

Корректирующи е действия

Внутренний аудит

Методика факторного анализа норм с использование м многомерных статистически х методов

Разработка информационн ой системы предприятия и управление системой норм

Прогнозирование деятельности предприятия

"Экономика и социум" №3(12) 2014

установления других норм производственного цикла. Механизм адаптации как целостной системы представляет собой выявление различных внутрипроизводственных факторов деятельности и взаимоотношений с производственными циклами. Для этого необходимо подчинить производственную систему целям адаптивного подхода к системе норм угледобывающих предприятий согласно требованиям СМК. Ускорение адаптивного подхода к нормам зависит от реализации следующих мероприятий:

-

- установление исходных параметров адаптивного потенциала использования оборудования на базе достигнутых показателей в предшествующем периоде и их корректировка в соответствии с результатами анализа сложившихся условий использования оборудования;

-

- разработка мер, повышающих общий уровень использования оборудования;

-

- корректировка параметров использования оборудования с учетом улучшения условий функционирования производства;

-

- проверка на соответствие фактических норм использования оборудования к предложенным нормам в результате диссертационного исследования;

-

- формирование информационной системы для учета, анализа и корректировки норм.

Оценка степени влияния этих мероприятий на производительность оборудования не позволяет с помощью логических заключений выявить наличие, направление и интенсивность их взаимодействия, поэтому для описания сложных процессов разрабатываются многофакторные экономикоматематические модели.

Опыт моделирования показывает, что производительность зависит от первичных факторов и может моделироваться методами многофакторной регрессии, в основе которых лежит метод наименьших квадратов; при этом, для выявления влияния факторов на производительность оборудования используются две разновидности регрессионного анализа. Первой разновидностью является метод группового учета аргументов (МГУА), где осуществляется полный перебор уравнений по критерию селекции. МГУА относится к группе методов, основанных на математической обработке ретроспективных данных. Целью регрессионного анализа является достижение минимума среднеквадратической ошибки на всех экспериментальных точках при заданном виде уравнения регрессии.

Второй способ представляет традиционный метод регрессионного анализа, в котором используются линейные уравнения, отражающие моделируемый процесс, имеющий вид формулы:

у = T^J ■ y j ■( x 1 , x 2 ,.•., x n ) + E j =1

,

-

г де у – зависимая переменная (производительность оборудования);

-

α j – коэффициент регрессии, показывающий к какому изменению средней величины результативного признака приводит изменении факторного признака на одну единицу;

-

у j – некоторая функция от переменных (факторов) х 1, х 2, …, хп ;

Е – случайная величина с нулевым математическим ожиданием и дисперсией;

п – число факторов.

В качестве методической основы при исследовании потерь добычи угля используется метод многофакторного моделирования.

Для построения многофакторных моделей, определения факторов и степени их влияния на потери добычи угля использовались статистические и фотохронометражные данные предприятий. Отбор факторов для моделирования проводился на основе исследований, выполненных на первичных уровнях производства, например, забоя.

На основе проведенных исследований различного типа оборудования в забоях проводится линейный корреляционный анализ парных связей, составляется матрица парных коэффициентов корреляции, анализ которой позволяет сделать определенный вывод. В частности, можно анализируя связи между факторами сделать вывод, что области оптимальности работы для различного оборудования зависят от сроков его эксплуатации и других технических и технологических показателей, которые могут изменяться в большом диапазоне для предприятия и типов оборудования. Поэтому нормы должны устанавливаться индивидуально на основе первичных нормообразующих параметров (время простоев) и быть адаптированными к требованиям системы менеджмента качества. Основными отличиями введения в действие обоснованных норм, адаптированных к СМК от традиционных подходов, являются: выделение простоев оборудования по техническим причинам и организационным. Также при установлении норм необходим анализ и введение в действие системы мотивации, ориентированной на функционирование СМК. Поэтому для получения норм, отвечающих фактическому состоянию производства, необходимо обеспечить индивидуальный учет простоев оборудования, выбрать алгоритм и метод прогнозирования простоев оборудования, на основе которых рассчитываются нормы его использования.

"Экономика и социум" №3(12) 2014