Активация отходов горного производства при выщелачивании металлов

Автор: Голик В.И.

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Рубрика: Свойства горных пород. Геомеханика и геофизика

Статья в выпуске: 4, 2016 года.

Бесплатный доступ

Дана справка об активации минералов в высокооборотистых механизмах. Описан процесс изменения энергетического состояния минералов в процессе механохимической активации в дезинтеграторе. Приведены сведения об эффективности обработки хвостов в сверхкритической барабанной мельнице с отражателем. Показано, что механоактивация хвостов позволяет существенно увеличить сквозное извлечение цинка, свинца и железа из некондиционного сырья, тем самым создавая условия для применения его в качестве строительных материалов. Предложена модель экономической оценки технологии утилизации хвостов.

Хвосты переработки, дезинтегратор, механоактивация, металл, извлечение, закладочный материал

Короткий адрес: https://sciup.org/140215879

IDR: 140215879 | DOI: 10.17073/2500-0632-2016-4-3-8

Текст научной статьи Активация отходов горного производства при выщелачивании металлов

Хвосты обогащения металлических руд являются ценным ресурсом, но утилизация их возможна только после извлечения оставшихся в них в результате технологического процесса после первичной переработки металлов [1 - 3].

Для объяснения феномена активации используют кинетические, структурные и другие представления. Глубокие изменения структуры веществ под действием больших нагрузок объясняют тем, что в результате фазовых переходов и химических превращений вещество превращается в смесь электронов и ионов, а в очагах высоких температур происходит термолиз, сопровождающийся физическими явлениями, такими как [4]:

-

- электризация вследствие разрыва электрического слоя;

-

- эмиссия электронов;

-

- образование свободных радикалов вследствие воздействия излучения;

-

- выделение газообразных продуктов.

Тонкое измельчение характеризуется избыточной энергией, разрывом химических связей, образованием точечных дефектов, дислокаций и т.п. По мере увеличения удельной поверхности усиливаются и физикохимические, и структурные изменения материала, которые определяются типом связи и структурой вещества, а также энергонасыщенностью процесса измельчения.

Активированные твердые вещества характеризуются термодинамической неустойчивостью вследствие нарушения стабильного расположения ионов, атомов, молекул и их группировок, в совокупности слагающих твердое тело. Минеральное тело характеризуется поверхностной энергией, или работой по перемещению внутренней частицы твердого тела на его поверхность. Частицы с избытком энергии формируют на поверхности твердого тела поверхностный слой, в котором энергия концентрируется. С увеличением твердости и дисперсности минералов поверхностная энергия возрастает.

Минимальная поверхностная энергия расходуется при диспергировании в жидких средах, содержащих поверхностно-активные вещества, а максимальная работа происходит при диспергировании в вакууме, в среде инертного газа или несмачивающей жидкости.

Скорость релаксации энергии возрастает с увеличением температуры, поэтому максимальное количество энергии аккумулируется при измельчении при низкой температуре.

К аппаратам ударного действия относятся дезинтеграторы, оснащенные двумя вращающимися встречно рабочими органами со стержнями-билами [5]. Измельчение и активация происходят одновременно вследствие многократных ударов бил по материалу.

Механоактивация осуществляется в рамках единого процесса с уменьшением крупности и усиливается за счет истирающего эффекта. Максимальный механохимический эффект обеспечивают активаторы с высокой частотой соударений мелющих тел.

Перспективным путем увеличения извлечения при выщелачивании является наращивание поверхностной энергии частиц обрабатываемого материала в процессе механоактивации. Комбинированная активация в кислой среде при больших оборотах ротора в течение 60 мин увеличивает почти в два раза извлечение металлов из хвостов обогащения и металлургии.

Гидрометаллургический передел минерального сырья включает в себя сгущение продуктивных растворов, их химическую обработку, осаждение твердой фракции и извлечение металлов в химически чистом виде. Металлосодержащий конечный продукт содержит металлические и нерудные компоненты.

Активация минералов способствует повышению поверхностной активности частиц, что повышает прочность изделий и сокращает расход цемента. Активация клинкера позволяет снизить температуру обжига, что снижает расход энергии, продлевает срок службы обжиговых машин, улучшает прочность цементного камня и стойкость к агрессивным воздействиям среды. Материалы после механоактивации без ограничения по санитарным условиям пригодны для производства вяжущих веществ.

Механическая активация минеральных веществ позволяет получить новые материалы с совершенно другими свойствами, полезными при производстве строительных материалов. Так, при измельчении смеси кварца и соединений кальция получается новый минерал – силикальцит, который повышает прочность бетонных изделий за счет образования корки из силиката кальция.

При извлечении металлов из отходов обогащения и металлургии, активированных путем измельчения материала, растворы реагентов способствуют окислению полезных минералов с получением окислов металлов. Так, магнетит, содержащийся в руде цветных металлов, выделяют методом магнитной сепарации. Жидкая часть полученного вещества отделяется путем фильтрования, а из растворенных полисульфидов выделяют соединения серы. Немагнитный шлам используют для получения цветных металлов методами гидрометаллургии.

Активация сульфидных огарков в скоростной мельнице в присутствии водных растворов NaCl или NaOH увеличивает извлечение металлов на 9 %.

При обработке хвостов обогащения свинцово-цинковых руд соляной кислотой повышается концентрация ее в рабочем растворе, что увеличивает извлечение цинка (табл. 1).

Эффективность обработки хвостов повышается при выщелачивании хвостов в сверхкритической барабанной мельнице с отражателем. Результаты активации в течение 10 мин представлены в табл. 2 - 4.

Таблица 1

Извлечение цинка из хвостов обогащения без активации

|

Концентрация соляной кислоты в рабочем растворе, % |

||||||

|

4 |

6 |

8 |

10 |

12 |

16 |

20 |

|

Извлечение цинка, % |

||||||

|

17 |

28 |

37 |

61 |

64 |

76 |

82 |

Извлечение цинка

Таблица 2

Концентрация соляной кислоты в рабочем растворе, %

|

4 |

6 |

8 |

10 |

12 |

16 |

20 |

|

Извлечение без активации, % |

||||||

|

8 |

17 |

26 |

30 |

36 |

39 |

42 |

|

Извлечение с активацией, % |

||||||

|

32 |

47 |

58 |

71 |

75 |

85 |

89 |

Извлечение свинца

Таблица 3

Концентрация соляной кислоты в рабочем растворе, %

|

4 |

6 |

8 |

10 |

12 |

16 |

20 |

|

Извлечение без активации, % |

||||||

|

20 |

31 |

42 |

47 |

53 |

56 |

60 |

|

Извлечение с активацией, % |

||||||

|

28 |

42 |

49 |

53 |

59 |

65 |

70 |

Извлечение железа

Концентрация соляной кислоты в рабочем растворе, %

Таблица 4

|

4 |

6 |

8 |

10 |

12 |

16 |

20 |

|

Извлечение без активации, % |

||||||

|

13 1 |

18 1 |

24 1 |

27 1 |

30 1 |

33 1 |

36 |

|

Извлечение с активацией, % |

||||||

|

26 |

43 1 |

53 1 |

62 1 |

71 1 |

76 1 |

80 |

Таблица 5

Гранулометрический состав активированных хвостов обогащения

|

Партии |

Выход классов различной крупности, % |

|||||||

|

+1,0 |

+0,63 |

+0,4 |

+0,315 |

+0,20 |

+0,10 |

+0,05 |

-0,05 |

|

|

1 |

1,7 |

4,89 |

8,86 |

8,70 |

16,99 |

7,88 |

11,06 |

39,38 |

|

2 |

1.62 |

5,07 |

9,15 |

8,88 |

17,10 |

8,91 |

11,67 |

37,60 |

|

3 |

1,45 |

5,11 |

9,00 |

9,20 |

18.10 |

9,20 |

121,00 |

35,04 |

|

4 |

1,84 |

4,69 |

8,80 |

8,70 |

17,92 |

9,02 |

12,17 |

36,86 |

|

5 |

2,10 |

5,20 |

9,81 |

9,07 |

17,70 |

9,70 |

11,79 |

34,63 |

|

6 |

1,15 |

5,40 |

10,75 |

9,12 |

17,68 |

9,19 |

12,43 |

34,33 |

|

7 |

1,95 |

4,95 |

8,99 |

9,15 |

17,40 |

8,52 |

11.89 |

37,15 |

|

8 |

1,93 |

5,15 |

9,65 |

8,70 |

17,70 |

8,75 |

11,40 |

36,72 |

|

9 |

2,07 |

5,02 |

9,14 |

9,25 |

17,90 |

8,95 |

11,68 |

35,98 |

|

10 |

1,89 |

5,56 |

11,02 |

8,80 |

18,40 |

10,05 |

11,50 |

32,78 |

|

Ср. |

1,77 |

5,09 |

9,52 |

8.96 |

17,68 |

9,02 |

11,81 |

36,16 |

|

Σγ , % |

1,77 |

6,86 |

16,32 |

25,34 |

43,02 |

52,04 |

63,84 |

100,0 |

После активации в барабанной мельнице с отражателем крупность хвостов изменяется незначительно (табл. 5). Выход 40 % класса фракций –0,050 мм согласуется со значением удельной поверхности 1480–1640 см2/г. Прирост содержания мелких классов составил 6,8 % фракций –0,050 мм.

Подтверждается, что поверхностная энергия активированных частиц пропорциональна удельной поверхности частиц материала.

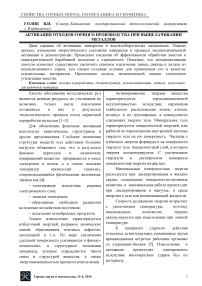

Механоактивация хвостов в высокоскоростных механизмах является основой для нетрадиционных схем переработки хвостов и забалансовых руд. Активация отвальных хвостов позволяет на 10 - 20 % увеличить сквозное извлечение цинка, свинца и железа из отходов, создавая условия для применения в качестве строительных и закладочных материалов (рис. 1).

Металлы

Рис. 1. Извлечение металлов в зависимости от способа активации: 1 - свинец из хвостов обогащения; 2 - свинец из хвостов металлургии; 3 - цинк из хвостов обогащения; 4 - цинк из хвостов металлургии; 5 - медь из хвостов обогащения; 6 - медь из хвостов металлургии; 7 - железо из хвостов обогащения; 8 - железо из хвостов металлургии. Первый столбец - орошение соляной кислотой; второй - анолитом; третий - анолит в дезинтеграторе

Эффект механоактивации хвостов повышается в присутствии раствора соляной кислоты с концентрацией 4 - 20 %.

Механоактивация в высокоскоростной барабанной мельнице увеличивает растворимость металлов в составе хвостов обогащения и уменьшает степень загрязнения агрессивными химикалиями окружающей среды (табл. 6).

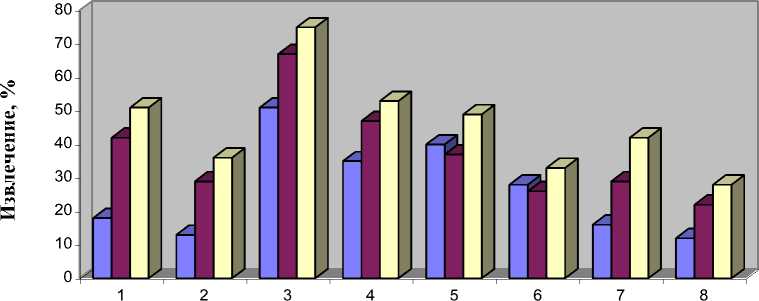

Побочным эффектом механоактивации является увеличение прочности твердеющих смесей, изготовленных на основе католита маточных растворов (табл. 6) выщелачивания после их электрохимического разложения (рис. 2) [12, 13].

Эффективность технологий с выщелачиванием металлов и нейтрализация опасного для окружающей среды сырья определяется оценкой взаимодействия факторов [6-8]:

-

- реализация извлеченных из отходов переработки руд металлов;

-

- замена первичных минеральных ресурсов;

-

- сокращение затрат на складирование хвостов и содержание хранилищ;

-

- использование высвобожденных

земель;

-

- предотвращение опасности

воздействия на окружающую среду.

Годовая прибыль от переработки хвостов обогащения и металлургии с учетом экологического ущерба может быть определена решением модели:

П

х

где Пх

n о

1( C

—

З о.о З м.о ) ' Q o

t о

1 ( Ст.м

+—----

+ С Ш +

—

З о.м З м.м ) Q m

t м

м

+ С Ш ,

– годовая прибыль от переработки

хвостов, руб/т; Cт.о – стоимость реализации продукции переработки хвостов обогащения, руб/т; Зо.о – затраты на обогащение хвостов обогащения, руб/т; Зм.о – затраты на

металлургический обогащения,

передел руб/т; nо

хвостов

– количество

извлекаемых обогащения;

обогащения,

компонентов

Q о – масса

из хвостов

хвостов

т; t о

–

время

переработки

хвостов обогащения, год; С о

– штрафы за

хранение хвостов обогащения, руб/год; Cт.м

–

стоимость реализации продуктов переработки хвостов металлургии, руб/т; Зо.м – затраты на обогащение хвостов металлургии, руб/т;

Таблица 6

Показатели комбинированной активации

|

Партии |

Переведено в раствор |

Прочность кубов, МПа |

|||||||||

|

Цинк |

Свинец |

Медь |

Железо |

Сутки |

|||||||

|

г |

% |

г |

% |

г |

% |

г |

% |

14 |

28 |

90 |

|

|

Обработка соляной кислотой поливом (60 мин) |

|||||||||||

|

1 |

130 |

44 |

27 |

27 |

81 |

36 |

135 |

25 |

1,4 |

1,64 |

1,83 |

|

2 |

125 |

53 |

19 |

18 |

66 |

39 |

116 |

12 |

1,4 |

1,84 |

2.02 |

|

3 |

126 |

47 |

23 |

26 |

60 |

42 |

126 |

19 |

1,5 |

1,78 |

2,12 |

|

4 |

120 |

50 |

25 |

20 |

70 |

40 |

120 |

15 |

1,4 |

1,7 |

1,99 |

|

5 |

101 |

54 |

24 |

14 |

55 |

38 |

120 |

11 |

1,6 |

1,98 |

2,29 |

|

6 |

104 |

50 |

31 |

13 |

61 |

45 |

105 |

10 |

1,3 |

1,8 |

2,26 |

|

Обработка анолитом поливом (60 мин) |

|||||||||||

|

1 |

155 |

71 |

35 |

46 |

51 |

34 |

72 |

29 |

1,0 |

1,24 |

1,43 |

|

2 |

149 |

67 |

27 |

45 |

54 |

39 |

73 |

30 |

1,1 |

1,38 |

1,62 |

|

3 |

165 |

69 |

25 |

47 |

49 |

39 |

70 |

31 |

1,2 |

1,35 |

1,52 |

|

4 |

160 |

70 |

30 |

45 |

50 |

40 |

70 |

30 |

1,1 |

1,18 |

1,46 |

|

5 |

159 |

72 |

29 |

43 |

46 |

42 |

63 |

35 |

1,1 |

1,30 |

1.66 |

|

6 |

171 |

70 |

33 |

44 |

49 |

46 |

69 |

26 |

1,2 |

1,43 |

1,66 |

|

Обработка анолитом в дезинтеграторе (60 мин) |

|||||||||||

|

1 |

186 |

79 |

39 |

53 |

66 |

46 |

82 |

43 |

1,3 |

1,54 |

1,73 |

|

2 |

190 |

76 |

37 |

54 |

64 |

50 |

78 |

45 |

1,4 |

1,64 |

1,82 |

|

3 |

185 |

81 |

41 |

53 |

65 |

48 |

82 |

42 |

1,4 |

1,7 |

2,12 |

|

4 |

171 |

83 |

40 |

56 |

70 |

47 |

84 |

39 |

1,2 |

1,5 |

1,8 |

|

5 |

183 |

86 |

45 |

52 |

60 |

49 |

81 |

41 |

1,6 |

1,9 |

2,2 |

|

6 |

184 |

80 |

43 |

50 |

64 |

48 |

82 |

42 |

1,3 |

1,7 |

2,16 |

|

“Gor |

nye nauki i tehnologii”/ “Mining science and technology”, 2016, No. 4, pp. 3--8 |

|

Title: |

ACTIVATION OF WASTE MINING PRODUCTION IN LEACHING OF METALS |

|

Author 1 |

Name&Surname: Vladimir I. Golik Company: North Caucasian state technological university Adress: Russia, 62021, Republic of North Ossetia-Alania Vladikavkaz, Nikolaeva str., 44 Scientific Degree: Doctor of Technical Sciences Work Position: Professor of Department Mining Contact s: v.i.golik@mail.ru |

|

DOI: |

10.17073/2500-0632-2016-4-3-8 |

|

Abstract: |

The certificate of activation of minerals in the high speed mechanisms is this. Process of change of an energy condition of minerals in the course of mechanochemical activation in a |

|

disintegrator is described. Data on efficiency of handling of tails are provided in a supercritical drum mill with a reflector. It is shown that mechanoactivation of tails allows to increase significantly end-to-end extraction of zinc, lead and iron from substandard raw materials, thereby creating conditions for application it as construction materials. The model of an economic evaluation of technology of utilization of tails is offered. |

|

|

Keywords: |

Processing tails, disintegrator, mechanoactivation, metal, extraction, stowage material |

|

References: |

|

Рис. 2. Схема электрохимической переработки растворов выщелачивания: 1 , 2 - катодная и анодная камеры; 3 - диафрагма; 4 , 5 - катод и анод; 6 - выпрямитель; 7 - электрооборудование

Зм.м – затраты на металлургию хвостов

металлургии, руб/т; n м – количество

извлекаемых компонентов из хвостов металлургии; Q м – масса хвостов металлургии, т; t м – время переработки хвостов металлургии, лет; С м – штрафы за хранение хвостов металлургии, руб/год.

Продукты переработки хвостов обогащения полиметаллических руд:

-

- промпродукты цинка и свинца с содержанием металлов 3 - 10 %;

-

- концентраты цинка и свинца с содержанием металлов более 20 %;

-

- пиритный концентрат с содержанием серы более 30 %;

-

- титаномагниевый концентрат с содержанием оксидов титана более 30 %;

-

- железомарганцевый концентрат с содержанием марганца более 20 %;

-

- кварцевый флюс с содержанием меди от 0,3 до 2,0 %;

-

- калиброванный кварцевый песок для строительной индустрии, изготовления силикатного кирпича и низкотемпературного каменного литья;

-

- кварцево-полевошпатный песок для изготовления изделий из стекла пищевого и технического назначения, из художественного стекла и высокопрочных стекол;

-

- отмытая иловая фракция для изготовления чистящих и полировочных паст бытового и технического назначения, изделий из керамики и для буровых работ.

Энерго- и природосберегающие технологии способствуют решению ряда экономических и социальных проблем добывающих регионов при их вхождении в систему рынка [9 - 12].

№3. – Р. 49-52.

Список литературы Активация отходов горного производства при выщелачивании металлов

- Голик В.И. Комащенко В. И., Дребенштедт К. Mechanochemical Activation of the Ore ind Coal Tailings in the Desintegrators//Mine Planning and Equipment Selection. -Springer Interna-tional Publishing, Switzerland. -2014. -P. 56-61.

- Franks, DM, Boger, DV, Côte, CM, Mulligan, DR. Sustainable Development Principles for the Disposal of Mining and Mineral Processing Wastes//Resources Policy. -2011. -Vol. 36. -No. 2. -Р. 114-122.

- Golik V., Komashchenko V., Morkun V. Innovative technologies of metal extraction from the ore processing mill tailings and their integrated use//Metallurgical and Mining Industry. -2015. -№3. -Р. 49-52.

- Хинт И.А. УДА-технология: проблемы и перспективы. -Таллин, 1981 г. -76 с.

- Golik V.I., Stradanchenko S.G, Maslennikov S.A. Experimental Study Of Non-Waste Recycling Tailings Ferruginous Quartzite//Research India Publications. -№15 (2015). -Р. 35410-35416.

- Комащенко В.И., Васильев П.В., Масленников С.А. Технологиям подземной разработки месторождений КМА -надежную сырьевую основу//Известия Тульского государ-ственного университета. -Науки о Земле. -2016. -№ 2. -С. 101-114.

- Комащенко В.И. Эколого-экономическая целесообразность утилизации горнопро-мышленных отходов с целью их переработки//Известия Тульского государственного университета. -Науки о Земле. -2015. -№ 4. -С. 23-30.

- Bian Zhengfu, Miao Xiexing, Shaogang Lei, Chen Shen-en, Wang Wenfeng, Struthers Sue. The challenges of reusing mining and mineral-processing wastes//Science. -2012. -Vol. 337. -No. 6095. -P. 702-703.

- Packey D. J. Multiproduct mine output and the case of mining waste utilization//Resour. Policy. -2012. -Т. 37. -No. 1. -Р 104-108.

- Harris J. M., Roach B. Environmental and Natural Resource Economics. A Contemporary Approach. -M. E. Sharpe, Inc., Armonk, New York. -2013. -Р. 246.

- Рыльникова М.В. Условия устойчивого функционирования минерально-сырьевого комплекса России//Горный информационно-аналитический бюллетень. -Отдельные статьи (специальный выпуск). -2014. -Том 2. -С. 25-32.

- Ястребинский М.А. Разработка эколого-экономической классификации техногенных вторичных ресурсов, содержащих цветные, драгоценные металлы и редкоземельные элементы//Горный информационно-аналитический бюллетень. -2013. -№1. -C 78-84.