Активность поверхности порошков бетонного лома

Автор: Айзенштадт Аркадий Михайлович, Дроздюк Татьяна Анатольевна, Данилов Виктор Евгеньевич, Фролова Мария Аркадьевна, Гарамов Георгий Андреевич

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Технологии производства строительных материалов и изделий

Статья в выпуске: 2 т.13, 2021 года.

Бесплатный доступ

Введение. Одним из самых многотоннажных отходов стройиндустрии является бетонный лом, полученный в результате демонтажа зданий и сооружений, срок эксплуатации которых достиг своего максимума или требует значительных капитальных изменений. Особый интерес на наш взгляд представляют работы по использованию получаемой пылевидной фракции. Одним из перспективных методологических подходов в данном направлении является соблюдение принципов нанотехнологий, заключающихся в получении тонкодисперсных компонентов как активных составляющих создаваемых композиций. Методы и материалы. Поэтому объектами исследований в данной работе были тонкодисперсные порошки, полученные механическим размолом легкого (образец 1) и тяжелого (образец 2) бетона пятиэтажного жилого панельного дома 1979 года постройки. Определен элементный состав и удельная поверхность образцов, проведена термогравиметрия исследуемых порошковых систем, методом ОВРК установлено поверхностное натяжение опытных проб и дисперсионная и поляризационная составляющие данного показателя. Предложен новый методический подход к определению поверхностного натяжения порошковых систем, основанный на определении функциональной зависимости поверхностного натяжения от усилия прессования опытных образцов. Показана возможность расчета макроэнергетических характеристик (энергия атомизации, удельная массовая энергия атомизации) образцов отработанного бетона. Данный физико-химический показатель характеризует потенциальный запас внутренней энергии системы, способной при механическом разрушении материала переходить в свободную поверхностную энергию. Результаты и обсуждение. ТГА-анализ опытных проб бетона показал наличие остаточного количества двухкальциевого силиката. Проведенные расчеты величины поверхностной активности образцов показали, что в качестве активной добавки в композициях, способной проявлять свойства связующего агента наиболее предпочтительнее использовать порошок, полученный путем дробления образца тяжелого бетона. Заключение. Для оценки активности пылевидных фракций бетонного лома как компонента в вяжущих композициях гидратационного типа твердения предложено использовать в качестве критерия величину активности поверхности порошковых систем. Абсолютное цифровое значение данного критерия равно отношению величин свободной поверхностной энергии исследуемого порошка и удельной массовой энергии атомизации исходного отработанного бетона. Установлено, что для бетонного лома величина данного критерия определяется поляризационной составляющей поверхностного натяжения.

Вторичный бетон, активность поверхности, композиционное вяжущее, энергия атомизации, пылевидная фракция бетонного лома, термогравиметрический анализ

Короткий адрес: https://sciup.org/142226596

IDR: 142226596 | УДК: 548.31, | DOI: 10.15828/2075-8545-2021-13-2-108-116

Текст научной статьи Активность поверхности порошков бетонного лома

П роблема переработки и повторного использования техногенных отходов является мировым ключевым фактором улучшения экологического состояния окружающей среды. Данное положение в полной мере относится и к индустрии строитель-

ных материалов. Кроме того, исследования в данном направлении позволяют также не только сохранять природные ресурсы, но и значительно уменьшать стоимость конечных строительных материалов. Одним из самых многотоннажных отходов стройиндустрии является бетонный лом, полученный в результате демонтажа зданий и сооружений, срок

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ эксплуатации которых достиг своего максимума или требует значительных капитальных вложений. Поэтому понятен значительный интерес исследований, направленных на решение проблемы использования различных фракций бетонного лома в строительном материаловедении [1–4].

Особый интерес, на наш взгляд, представляют работы по использованию получаемой пылевидной фракции. Так, например, результаты исследований [2, 5, 6] по влиянию пылевидной части отсевов дробления бетонного лома при создании композиционных вяжущих (КВ) на прочность цементного камня показали, что прочность цементного камня незначительно снижается при добавлении к цементу пыли отсева дробления бетонного лома. Таким образом данный отсев проявляет свойства низкомарочного вяжущего. Однако ряд нерешенных вопросов, связанных с определением активности данной фракции в качестве компонента КВ, сдерживает ее широкое применение. Во многом это связано со значительными временными и трудоемкими затратами при традиционном подходе к решению этой задачи. Вместе с тем, рассматривая пылевидную фракцию разрушенного бетона как тонкодисперсную систему, состоящую из микро- и наноразмерных частиц, обладающую повышенным энергетическим потенциалом, можно применить для оценки ее способности к трансформационным превращениям нанотехнологичный подход. Так, в [7–10] для определения активности поверхности (kS) подобных систем предложен количественный критерий, который рассчитывается исходя из отношений величин свободной поверхностной энергии высокодисперсной системы и потенциальной энергии, характерной для ее макросостояния.

В настоящее время нами разработан механизм экспериментального определения kS, численно равный отношению двух характеристик: ES/Em. В этом выражении числитель представляет собой свободную поверхностную энергию дисперсной системы (Дж/кг), а знаменатель – удельную массовую энергию атомизации (Дж/кг) испытуемого материала. В свою очередь, расчет значений свободной поверхностной энергии осуществляется исходя из экспериментально определяемых величин удельной поверхности исследуемого тонкодисперсного порошка (Sуд, м2/кг) и его поверхностного натяжения (σ, Дж/м2) [у11–13]:

E S = σ• S уд . (1)

Если с выбором метода определения величины удельной поверхности высокодисперсных порошков вопросов практически не возникает (точные и воспроизводимые результаты дают методы, основанные

на теории БЭТ и реализуемые путем криогенной адсорбции азота на аналитических системах Autosorb [14–16]), то определение поверхностного натяжения (удельной поверхностной энергии) порошковых систем, например, способом ОВРК [10, 11] требует применения точных рекомендаций, отработанных для таких стандартных жидкостей, как декан, этиленгликоль, глицерин, вода [13].

Удельная массовая энергия атомизации представляет собой алгебраическую сумму стандартных энтальпий образования химических соединений (энергия атомизации, Еa, Дж/моль), составляющих опытный образец с учетом их молекулярных (формульных) масс (М, моль/кг) [17, 18]:

E m = E a / M . (2)

Стандартные энтальпии образования основных химических соединений (в пересчете на их оксиды) представлены в соответствующей справочной литературе [19–22].

Поэтому представлялось интересным провести сравнительный анализ по величине активности поверхности опытных образцов пылевидной фракции бетонного лома, полученных после предварительного помола макрообразцов до удельной поверхности, близкой гидравлическому цементному вяжущему (300 м2/кг). Данные значения удельной поверхности портландцемента определяются методом газопроницаемости Козени-Кармана на установке, например, ПСХ-10а.

Кроме того, значимые результаты в плане научного обоснования правомочности используемого критерия могут представлять результаты термогравиметрического анализа (ТГА) опытных образцов. Данный факт может быть связан с определением остаточного содержания негидролизовавшихся в процессе твердения бетона силикатов кальция [5, 23–25], которые путем механоактивации анализируемых проб до достаточной степени дисперсности переходят в активное состояние. Так, например, о степени гидратации клинкерных минералов можно судить по величине потери массы (кривая ТГА) в интервале температур 400–500оС, которая характеризует потерю прочносвязанной воды из цементного геля [26].

МЕТОДЫ И МАТЕРИАЛЫ

В данной работе объектами исследования стали бетонные конструкции: внутренние стеновые панели и плита перекрытия (легкий бетон, образец 1) и наружные стеновые панели (тяжелый бетон, образец 2) пятиэтажного жилого панельного дома 1979 года постройки в поселке Обозерский Архангельской области. Остаточная прочность бетонных

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ образцов определялась методом ударного импульса по ГОСТ 22690-2015 на приборе ИПС-МГ4. Перед предварительным дроблением образцы бетона доводились до постоянной массы в сушильном шкафу и подвергались процедуре измерения истинной плотности стандартным методом. Затем опытные образцы раскалывались на куски размером не более 120 мм, из которых извлекалась арматура. Далее фрагменты бетона дробились на щековой дробилке ДЩ 1-2. Отсевы были разделены на фракции на стандартном наборе сит. Элементный минеральный состав полученных пылевидных фракций определяли методом рентгенофлуоресцентного анализа с помощью прибора ПРФА «МетЭксперт». Удельную поверхность полученных порошков бетона измеряли методами сорбции азота на анализаторе удельной поверхности и размеров пор AUTOSORB-iQ-MP и газопроницаемости Козени-Кармана на установке ПСХ-10а. Термогравиметрический анализ опытных образцов (синхронный термогравиметрический и дифференциальный термический анализ) проводили на термогравиметрическом анализаторе SDT Q650 (TA Instrument Inc., США) в атмосфере азота (расход 50 мл/мин) при скорости нагрева 10оС/мин. Образцы массой 11 мг помещали в глиноземный поддон и подвергали вакуумной сушке при температуре 30оС в течение 2 часов перед испытанием. Диапазон изменения температур составил 30–1500оС. Кроме этого, аналогичную аналитическую операцию проводили с портландцементом марки М400, для которого был определен элементный состав рентгенофлуоресцентным методом и удельная поверхность методом сорбции азота. Расчет поверхностного натяжения порошковых материалов по измеряемому экспериментально углу смачивания поверхности эталонными жидкостями осуществлялся следующим образом. Из полученных порошков на гидравлическом прессе ПЛГ-20 формировали уплотненные образцы диаметром 30 мм при воздействии в течение 2 минут фиксированного избыточного давления (p) 2, 4, 8, 12 и 16 тонн. Далее на гониометре DSA-20E (EasyDrop) определяли краевой угол смачивания поверхности образцов-запрессовок рабочими жидкостями с известными полярными и дисперсионными составляющими поверхностного натяжения: вода, глицерин,

декан (табл. 1). После двух параллельных измерений краевого угла смачивания образцов каждой рабочей жидкостью рассчитывали средний угол смачивания и его косинус. Дисперсионная (σSd), поляризационная (σSp) составляющие и суммарное значение (σS) поверхностного натяжения исследуемого материала определяли по методу ОВРК (Оунса, Вендта, Рабеля и Кьельбле). Далее, путем экстраполяции зависимости σS = f(p) получали значение σS при избыточном давлении р = 0. Данное значение поверхностного натяжения и использовалось для расчета активности поверхности высокодисперсной системы (порошки бетона и цемент). Расчет значений удельной массовой энергии атомизации Em порошков бетона и цемента проводили с учетом предварительно определенного элементного состава (в пересчете на оксиды) путем алгебраического сложения стандартных энтальпий образования соответствующих оксидов, взятых из справочной литературы.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Определение остаточной прочности опытных образцов бетона показало, что легкий бетон (образец 1) можно отнести к классу В22,5, а тяжелый (образец 2) – к В40. Усредненное значение истинной плотности (ρ) исследуемых образцов составило для образца 1 – 2253 кг/м3, а для образцов 2 – 2350 кг/м3. Диспергирование и фракционирование исходного бетонного лома позволило получить по 9 размерных фракций, отличающихся размерными характеристиками частиц. Для дальнейших исследований использовались фракции, которые имели размеры частиц менее 0,14 мм.

Элементный состав полученных опытных образцов высокодисперсных порошков бетонного лома и портландцемента представлен в табл. 2. Здесь же даны стандартные энтальпии образования данных оксидов и их молекулярные массы.

Данные, представленные в табл. 2, позволили рассчитать макроэнергетическую характеристику исследуемых образцов. Так, для бетонного лома образца 1 энергия атомизации (Ea) равна 1510 кДж/моль, для образца 2 – 1281 кДж/моль, а для используемого портландцемента – 1237 кДж/моль. Удельная

Таблица 1

Значения поверхностных натяжений эталонных жидкостей [27]

|

Жидкость |

σS, мДж/м2 |

σSp, мДж/м2 |

σSd, мДж/м2 |

|

Вода |

72,8 |

51,0 |

21,8 |

|

Глицерин |

63,4 |

26,4 |

37,0 |

|

Декан |

23,8 |

0 |

23,8 |

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Таблица 2

Элементный состав опытных образцов (в пересчете на оксиды), энтальпии образования (∆H298) оксидов, энергия атомизации (Ea) и их молекулярные массы (M)

Величина удельной поверхности анализируемых образцов, определенная методом сорбции азота, составила: 5000±30 м2/кг для пылевидной фракции легкого бетона (образец 1), тяжелого (образец 2) – 5150±50 м2/кг и 500±10 м2/кг для используемого при сравнении портландцемента. Определение удельной поверхности опытных образцов на приборе ПСХ-10а привело к получению следующих значений удельной поверхности: 260 м2/кг – для образца 1, 240 м2/кг – для образца 2. Заниженные результаты по величине удельной поверхности, полученные на приборе ПСХ, можно объяснить сложной структурой частиц опытных образцов бетона. Так, фильтрация газа через слой порошка в этом методе осуществляется при давлении, близком к атмосферному, в режиме «просачивания» газовых потоков по порам порошкового тела. Однако в этом случае не учитывается развитая поверхность частиц порошка (вязкое течение проходит только по внешней поверхности частиц порошка). Данный эффект исключается при определении удельной поверхности дисперсных систем методом сорбции азота. Однако проведенный эксперимент позволяет сделать вывод о наличии развитой поровой структуре порошковых опытных образцов бетона в отличие от частиц портландцемента.

С учетом значений истинной плотности анализируемых объектов и удельной поверхности рассчитан диаметр эквивалентной сферы (как размерная характеристика пористых частиц краеугольной несимметричной формы) (dэкв) частиц по следующему выражению [28]:

d экв = 2/ ρS уд . (3)

Для образцов 1 и 2 данный параметр равен 177 нм и 165 нм, соответственно.

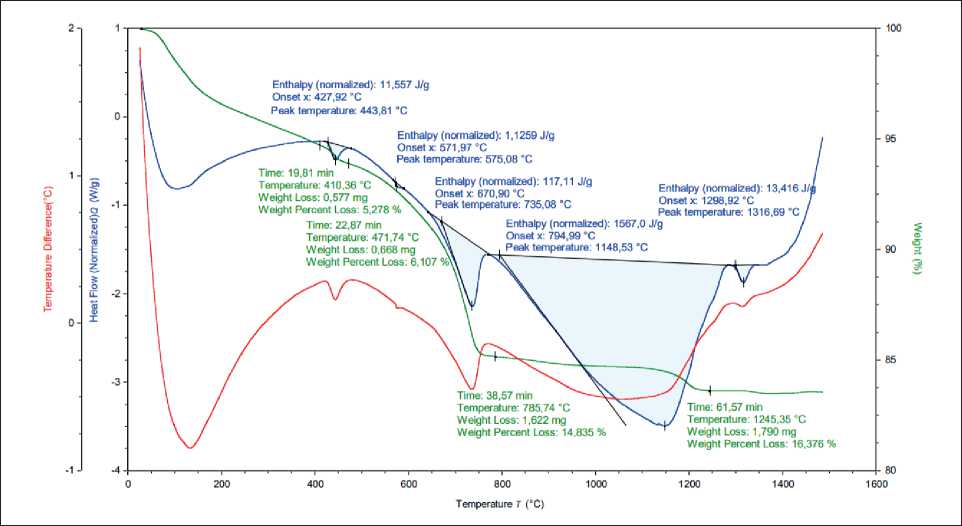

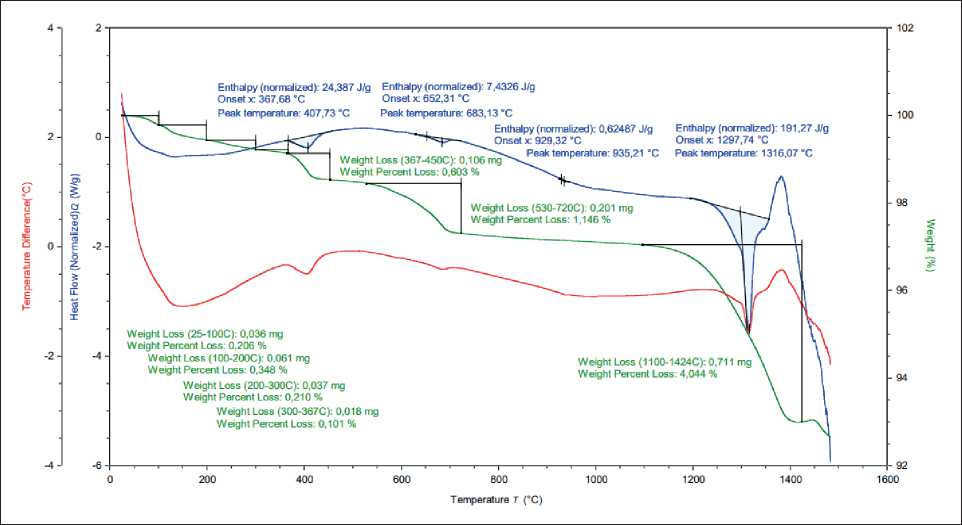

Результаты термогравиметрического анализа образца 1 и портландцемента представлены на рис. 1 и 2.

На представленных диаграммах (рис. 1), на наш взгляд, следует обратить внимание на следующие характерные температурные области. Так, в диапазоне температур 400–500оС потеря массы образца связана с удалением прочносвязанной воды из цементного геля. Общая потеря массы образца за счет его температурной модификации составила 16%. Кроме того, отмечаются четкие эндотермические эффекты в районе 570, 735 и 1300оС. В первом случае проявившийся эффект связан с модификационным превращением кварца (α → β). Эндотермические эффекты в температурных диапазонах 730–800оС и 1300–1350оС связаны с наличием остаточного (не израсходованного в основном процессе гидратации) количества двухкальциевого силиката (2СаО•SiO2). Эндоэффекты в диапазонах температур 420–430 и 900–1200оС, сопровождающиеся потерей массы образца, могут быть связаны с разложением кальцита (СаCO3) и выделением СО2.

В табл. 3 приведены первичные экспериментальные данные экспериментов, полученные методом ОВРК, и расчетные значения поверхностных натяжений опытных образцов.

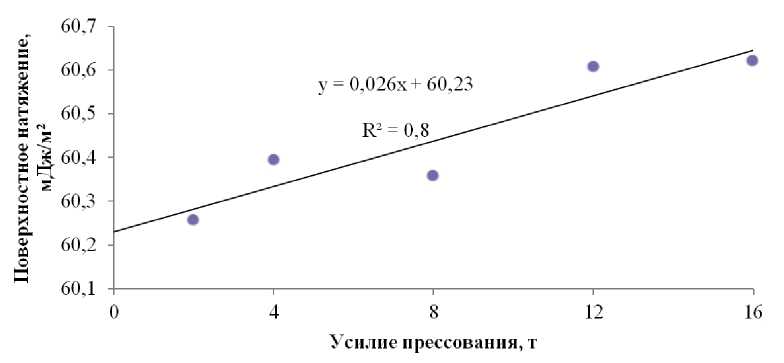

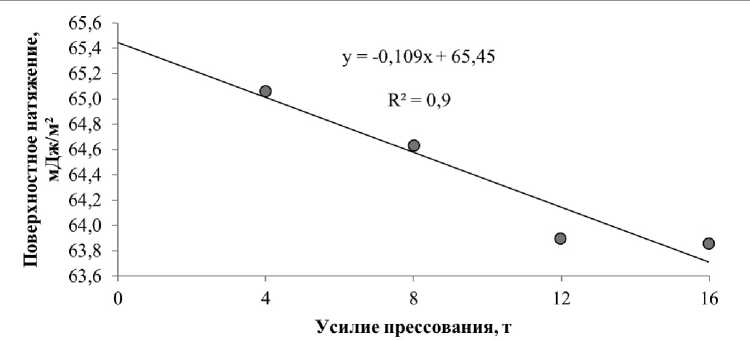

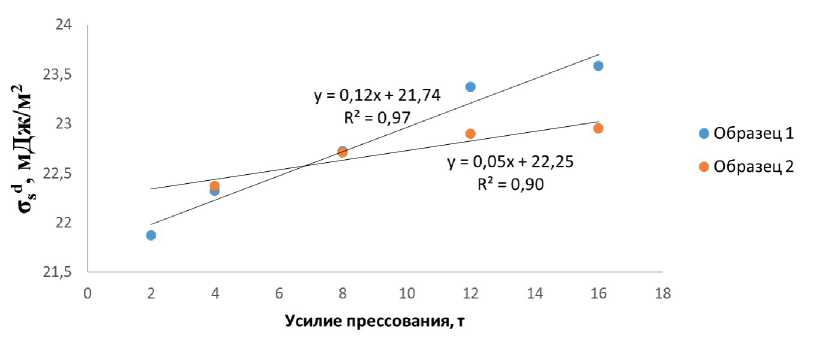

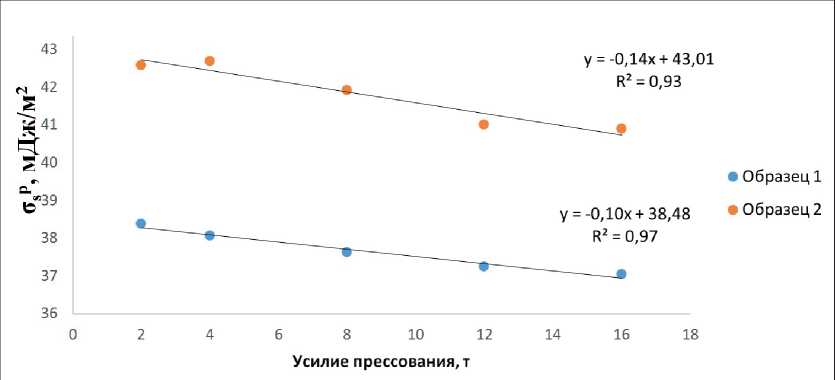

Для определения величины поверхностного натяжения (σ0), соответствующей исходной порошковой системе без принудительного ее уплотнения, необходимого при реализации экспериментальных приемов по определению краевого угла поверхности порошков, получены зависимости поверхностного натяжения уплотненных образцов (σS) при разном (фиксированном) усилии прессования (р), имеющие прямолинейный характер с высоким значением коэффициента достоверности аппроксимации, (R),

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 1. ТГА образца бетона

Рис. 2. ТГА образца портландцемента

с последующей экстраполяцией данной зависимости на р = 0 (рис. 3 и 4). Так, в результате проведенной математической операции величина σ0 составила для образцов пылевидной фракции легкого и тяжелого бетонов 60,23 мДж/кг и 65,45 мДж/кг, соответственно.

Поверхностное натяжение конденсированных дисперсных систем представляет собой удельную поверхностную энергию, величина которой определяется ван-дер-ваальсовым взаимодействием частиц (дисперсионная составляющая) и наличием активных центров поверхности (поляризационная

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Таблица 3

Краевые углы смачивания опытных порошков и рассчитанные по ним значения поверхностных натяжений методом ОВРК

|

Порошок |

Усилие прессования, т |

Краевые углы смачивания, θср±0,1, о |

Поверхностное натяжение, мДж/м2 |

||||

|

декан |

глицерин |

вода |

σsp |

σsd |

σ s |

||

|

Бетон (образец 1) |

2 |

15,5 |

31,9 |

33,4 |

38,38 |

21,87 |

60,26 |

|

4 |

12,8 |

30,4 |

33,6 |

38,07 |

22,32 |

60,40 |

|

|

8 |

10,3 |

29,1 |

34,1 |

37,63 |

22,72 |

60,36 |

|

|

12 |

9,0 |

25,0 |

34,8 |

37,24 |

23,37 |

60,61 |

|

|

16 |

9,2 |

23,4 |

35,2 |

37,04 |

23,58 |

60,62 |

|

|

Бетон (образец 2) |

2 |

14,3 |

28,5 |

25,5 |

42,58 |

21,60 |

64,19 |

|

4 |

11,3 |

23,3 |

25,0 |

42,69 |

22,37 |

65,06 |

|

|

8 |

10,2 |

21,9 |

26,5 |

41,92 |

22,71 |

64,63 |

|

|

12 |

10,0 |

21,9 |

28,3 |

41,00 |

22,90 |

63,90 |

|

|

16 |

9,3 |

21,9 |

28,4 |

40,90 |

22,95 |

63,85 |

|

Рис. 3. Функциональная зависимость σS = f(T) для порошка легкого бетонного лома (образец 1)

Рис. 4. Функциональная зависимость σS = f(T) для порошка тяжелого бетонного лома (образец 2)

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ составляющая). Учитывая данное положение, следует отметить, что для порошков бетона (образцы 1 и 2) поляризационный эффект преобладает над дисперсионным взаимодействием. Однако для образцов тяжелого бетона эта разница значительнее, чем для легкого. Это может быть связано с тем, что в процессе прессования происходит дополнительное разрушение структуры частиц данных систем. С наличием такого эффекта, на наш взгляд, связано аномальное значение дисперсионной составляющей поверхностного натяжения при усилии в 2 т для образца 2, не сочетающегося с остальным массивом данных. Исходя из этого факта, данную экспериментальную точку для образца 2 не использовали при аппроксимации функциональной зависимости σS = f(T) уравнением прямой линии. Кроме того, результаты экспериментов показали, что увеличение усилия прессования

приводит к более значительному возрастанию ван-дер-ваальсового дисперсионного взаимодействия частиц у образцов легкого бетона, чем у образцов тяжелого бетона (рис. 5). Так, угловой коэффициент функциональной зависимости σsd = f(Т) для образца 1 более чем в два раза выше, чем для образца 2. В то же время, уменьшение значений поляризационных составляющих поверхностного натяжения с увеличением усилия прессования опытных проб происходит практически с одинаковой скоростью (рис. 6).

Физико-химические и энергетические характеристики поверхности опытных порошков представлены в табл. 4.

Можно отметить, что для порошков легкого и тяжелого бетонов наблюдается практически равенство отношений составляющей поверхностного натяжения (σsd/σsp), изменяющееся в диапазоне 0,5÷0,6, однако

Рис. 5. Функциональная зависимость вида σsd = f(Т) для порошков бетона

Рис. 6. Функциональная зависимость вида σsp = f(Т) для порошков бетона

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ абсолютное значение поляризационной составляющей поверхностного натяжения для образца 2 выше, чем для образца 1. Данный факт свидетельствует об увеличенном содержании активных центров поверхности порошковой системы тяжелого бетона, что и является преобладающим фактором в проявлении большей реакционной способности частиц.

Проведенные расчеты величины поверхностной активности образцов показали, что в качестве активной добавки в композициях, способной проявлять свойства связующего агента, наиболее предпочтительнее использовать порошок, полученный путем дробления образца 2.

ЗАКЛЮЧЕНИЕ

Показана возможность расчета макроэнерге-тических характеристик (энергия атомизации,

удельная массовая энергия атомизации) образцов отработанного бетона с использованием результатов рентгенофлюоресцентного анализа. Установлено, что, несмотря на схожесть элементного состава, бетон с остаточным классом прочности В15 имеет более высокое значение энергии атомизации. Данный физико-химический показатель характеризует потенциальный запас внутренней энергии системы, способной при механическом разрушении материала переходить в свободную поверхностную энергию.

Для оценки активности пылевидных фракций бетонного лома как компонента в вяжущих композициях гидратационного типа твердения предложено использовать в качестве критерия величину активности поверхности порошковых систем. Установлено, что для бетонного лома величина данного критерия определяется классом прочности бетона.

Таблица 4

Физико-химические и энергетические характеристики порошков

|

Порошок |

σ0 • 103, Дж/м2 |

Sуд, м2/кг |

ES • 10–4, Дж/кг |

Еm • 10–6, Дж/кг |

kS • 103 |

|

Образец 1 |

60,23 |

5000 |

0,030 |

4,3 |

0,070 |

|

Образец 2 |

65,45 |

5150 |

0,034 |

3,6 |

0,094 |

Список литературы Активность поверхности порошков бетонного лома

- Ефименко А.З. Бетонные отходы – сырье для производства эффективных строительных материалов // Технология бетонов. – 2014. – 2. – С. 17–21.

- Гусев Б.В., Кудрявцева В.Д., Потапова В.А. Бетоны с нанодобавкой из обожженного вторичного бетона // Нанотехнологии в строительстве. – 2020. – Т. 12, № 5. – С. 245–249. – DOI: 10.15828/2075-8545-2020-12-5-245-249.

- Красиникова Н.М., Хозин В.Г. Вторичное использование бетонного лома в качестве сырьевых компонентов цементных бетонов // Строительные материалы. – 2020. – Т. 1, № 2. – С. 56–65. – DOI: 10.31659/0585-430X-2020-778-1-2-56-65.

- Лесовик Р.В., Ахмед А.А.А., Аласханов А.Х. Вяжущее из пылевидной фракции фрагментов разрушенных зданий и сооружений Ирака // Региональная архитектура и строительство. – 2020. – Т. 1, № 42. – С. 69–76.

- Гусев Б.В., Кривобородов Ю.Р., Потапова В.А. Возможность вторичного применения бетонолома // Техника и технология силикатов. – 2020. – Т. 27, № 1. – С. 28–31.

- Лесовик Р.В., Ахмед А.А.А., Аль Мамури С.К.Ш., Гунченко Т.С. Композиционные вяжущие на основе бетонного лома // Вестник БГТУ им. В.Г. Шухова. – 2020. – № 7. – С. 8–18. – DOI: 10.34031/2071-7318-2020-5-7-8-18.

- Абрамовская И.Р., Айзенштадт А.М., Фролова М.А., Вешнякова Л.А., Тутыгин А.С. Энергетика высокодисперсных композитов горных пород // Нанотехнологии в строительстве. – 2013. – Т. 5, № 3. – С. 56–65.

- Вешнякова Л.А., Айзенштадт А.М., Фролова М.А. Оценка поверхностной активности высокодисперсного сырья для композиционных строительных материалов // Физика и химия обработки материалов. – 2015. – № 2. – С. 68–72.

- Вешнякова Л.А., Дроздюк Т.А., Айзенштадт А.М., Фролова М.А., Тутыгин А.С. Поверхностная активность кремнесодержащих горных пород // Материаловедение. – 2016. – № 5.– С. 45–48.

- Морозова М.В., Акулова М.В., Фролова М.А., Щепочкина Ю.А. Определение энергетических параметров песков на примере месторождений Архангельской области // Материаловедение. – 2020. – Т. 9, № 45. – С. 48.

- Яковец Н.В., Крутько Н.П., Опанасенко О.Н. Определение свободной поверхностной энергии порошкообразных смолисто- асфальтеновых веществ методом Оуэнса-Вендта-Рабеля-Каелбле // Свиридовские чтения. – 2012. – № 8. – С. 253–260.

- Danilov V.E., Ayzenshtadt A.M., Frolova M.A., Tutygin А.S. Dispersion Interactions as Criterion of Optimization of Cementless Composite Binders. Inorganic Materials: Applied Research. 2018;9(4):767–771.

- Данилов В.Е., Королев Е.В., Айзенштадт А.М. Измерение краевых углов смачивания порошков методом «sessile drop» // Физика и химия обработки материалов. – 2020. – № 6. – С. 75–82. – DOI: 10.30791/0015-3214-2020-6-75-82

- Данилов В.Е., Айзенштадт А. М. Комплексный подход к оценке наноразмерных фракций полидисперсных систем измельченных горных пород // Нанотехнологии в строительстве. – 2016. –Т. 8, № 3. – С. 97–110. – DOI: 10.15828/2075-8545-2016-8-3-97-110.

- Грег С., Синг К. Адсорбция, удельная поверхность, пористость. Пер. с англ., 2-е издание. – Москва: Мир, 1984. – 306 с.

- Альмяшева О.В., Федоров Б.А., Смирнов А.В., Гусаров В.В. Размер, морфология и структура частиц нанопорошка диоксида циркония, полученного в гидротермальных условиях // Наносистемы: физика, химия, математика. – 2010. – Т. 1, № 1. – С. 26–36.

- Зуев В. В., Поцелуева Л.Н., Гончаров Ю.Д. Кристаллоэнергетика как основа оценки свойств твердотельных материалов. – СПб.: Изд-во завода «Альфапол», 2006. – 139 с.

- Абрамовская И.Р., Айзенштадт А.М., Лесовик В.С., Вешнякова Л.А., Фролова М.А., Казлитин С.А. Расчет энергоемкости горных пород — как сырья для производства строительных материалов // Промышленное и гражданское строительство. – 2012. – № 10. – С. 23–25.

- Binnewies M., Milke E. Thermochemical Data of Elements and Compounds. Hannover: Wiley-VCH; 2002.

- Термодинамические свойства индивидуальных веществ: справ. издание: В 4 т /Л.В. Гурвич, И.В. Вейц, В.А. Медведев [и др.]. – М.: Наука, 1982. – Т. IV, Кн. 2. – 560 с.

- Термодинамические свойства индивидуальных веществ: справ. издание: В 4 т /Л.В. Гурвич, И.В. Вейц, В.А. Медведев [и др.]. – М.: Наука, 1981. – Т. III, Кн. 2. – 400 с.

- Термодинамические свойства индивидуальных веществ: справ. издание: В 4 т /Л.В. Гурвич, И.В. Вейц, В.А. Медведев [и др.]. – М.: Наука, 1979. – Т. II, Кн. 2. – 344 с.

- Гусев Б.В., Кудрявцева В.Д. Дробление железобетонных изделий и вторичное использование бетона // Техника и технология силикатов. – 2013. –Т. 20, № 2. – С. 25–28.

- Галкин Ю.Ю., Удодов С.А. Фазовый анализ структуры цементного камня, изолированного при его раннем нагружении // Транспортные сооружения. – 2018. – С. 1. – https://t-s.today/PDF/21SATS118.pdf (доступ свободный). – DOI: 10.15862/21SATS118.

- Хабас Т.А., Кулинич Е.А., Егоров Е.Ю. Термогравиметрический метод анализа силикатных материалов / Методические указания по курсам «Физикохимия твердого тела» и Физическая химия тугоплавких неметаллических и силикатных материалов». – Томск: ТПУ, 2007. – 20 с.

- Агзамов Ф.А., Ломакина Л.Н., Гафурова Э.А., Бикмеева Н.Б. Исследование процесса структурообразования бетона в условиях зимнего бетонирования // Нефтегазовое дело. – 2013. – № 6. – С. 384–400.

- Gayda J., Ayzenshtadt A., Tutygin A., Frolova M. Organic-Mineral Aggregate for Sandy Subsoil Strengthening. Procedia Engineering. 2016;143:90–97.

- Левин А.В. Основные принципы анализа размера частиц. ГК «Энерголаб». – URL: https://docplayer.ru/43708708-Osnovnyeprincipy- analiza-razmerov-chastic.html (дата обращения 02.03.2021).