Актуальные проблемы создания топокомпозитов триботехнического назначения

Автор: Воронин Н.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Системные разработки трибологии машин и приборов

Статья в выпуске: 4-3 т.13, 2011 года.

Бесплатный доступ

Показана актуальная потребность решения ряда научно технических проблем, направленных, в частности, на разработку кри-териев подбора материалов, инженерных методов расчета напряженно-деформированного состояния в контактной зоне, рабо-тоспособности и ресурса по различным критериям прочности и износостойкости, на создание методологии и технических средств оценки физико-механических характеристик и параметров качества поверхностей трения с тонкими упрочняющими покрытиями (топокомпозитов).

Топокомпозиты, трение и износ, контактная прочность, пластическая деформация, повреждаемость, изнашивание

Короткий адрес: https://sciup.org/148200192

IDR: 148200192 | УДК: 620.179

Текст научной статьи Актуальные проблемы создания топокомпозитов триботехнического назначения

1Особенностью функционирования любых поверхностей трения заключается в восприятии силовой нагрузки при взаимном перемещении друг относительно друга. Триботехнические характеристики поверхностей трения (износостойкость и коэффициент трения) являются производными обобщенными характеристиками удельных величин износа и сил трения, действующих на фактических пятнах контакта. Деформационно-силовые параметры последних определяются величинами эксплуатационных нагрузок, физико-механическими характеристиками материала поверхностного слоя и геометрией контактируемых тел. Направленно изменять напряженно-деформированное состояние в приповерхностном слое, деформационно-силовые параметры контактных областей и природу контактного взаимодействия, как показывает история развитии техники, наиболее рационально путем нанесения покрытий и модифицирования слоя поверхности трения.

Современные технологии нанесения покрытий и модифицирования поверхностных слоев используют композиции на основе металлов, керамик и полимеров, позволяют наносить практически любые твердые материалы от фторопласта до алмаза, изменять структуру и состав поверхностного слоя конструкционных и инструментальных материалов [1]. Существующий набор традиционных и современных технологий позволяет получать поверхностные слои с измененной структурой и составом толщиной от нескольких миллиметров для наплавляемых покрытий до нескольких микрометров и менее для термовакуумных, ионно-плазменных и газофазных покрытий. Толщины покрытий и слоев, получаемых

различными видами поверхностных обработок, охватывают пять порядков значений.

Для обозначения поверхностного слоя из отличающегося от основы материала и имеющего толщину от долей до нескольких десятков микрометров употребляют термин “тонкое покрытие”. Деление пленок на тонкие и толстые является условным и относительным.

К поверхностным слоям и покрытиям, получаемым вакуумными ионно-плазменными (ВИП) методами, газофазными способами, золь-гель технологией, а также другими, часто применяют термин “тонкие покрытия”. Трибологические свойства и физико-механические характеристики поверхностей трения с тонкими покрытиями в значительной степени определяются толщиной покрытия. Если толщина покрытия (модифицированного поверхностного слоя) триботехнического назначения сравнима или меньше размеров контактной области, а соотношение физико-механических характеристик материалов компонентов слоистой системы (основы и покрытия) таково, что внешние воздействия воспринимаются и локализуются не только в материале покрытия, но и в материале основы, то такой приповерхностный слой представляет из себя поверхностно слоистый композиционный материал и получил название топокомпозита [2].

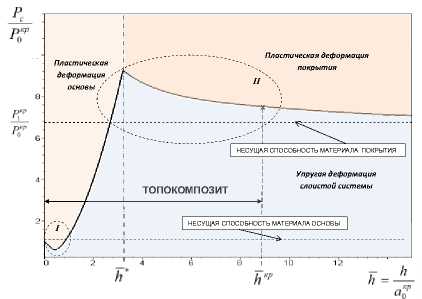

Условия нагружения, форма контактирующих тел, размеры и физико-механические характеристики приповерхностного объема, который включает, помимо материала покрытия, материал основы, являются решающими как в отнесении такого материала к классу топокомпозитов, так и в обеспечении определенных работоспособности и триботехнических характеристик. Количественным критерием, определяющим отнесение тела с тонким упрочняющим (более твердым, чем материал основы) покрытием к классу топокомпозитов, может служить критическая толщина h* поверхностного слоя (покрытия) топокомпозита, под которой, например, для упругопластического тела с упруго-пластичным покрытием, понимается такая его толщина, при которой создаваемое в контактной области давление от прикладываемой нагрузки приводит к зарождению пластической деформации в материале покрытия (рис.). При рассмотрении процесса нагружения плоской упруго-пластической поверхности слоистого тела жесткой сферой (см. рис. 1) наглядно виден порядок величины критической толщины покрытия. По меньшей мере, он соответствует минимальной толщине покрытия h*, при которой в упругопластической слоистой среде в материале покрытия возникают пластические деформации. С учетом эффекта структурной прочности граница топокомпо-зитного состояния слоистого упруго-пластического тела реализуется при толщинах покрытия, несколько больших - h кр (см рис. 1). При превышении указанной толщины можно считать, что материал основы практически не оказывает влияния на несущую способность (контактную прочность) и трибологические характеристики поверхности трения с покрытием. В случае использования в слоистой системе хрупкого поверхностного слоя (покрытия) критическая толщина будет иметь другое значение и рассчитываться, например, из условия возникновения критических растягивающих напряжений в покрытии (на поверхности трения, на границе раздела или в покрытие). Предложенная методология определения критерия топокомпозитного состояния слоистого материала позволяет точно идентифицировать топокомпозит как объект научных исследований и инженерного применения.

Рис. 1. Обобщенная зависимость относительной величины несущей способности поверхности упруго-пластичного двухслойного твердого тела при внедрении в нее жесткой сферы жесткой сферы от относительной толщины твердого покрытия: I и II - зоны аномальной структурной прочности.

Грамотно сформированный композиционный приповерхностный слой обеспечивает поверхности трения и изделию в целом такую техническую эффективность и экономическую целесообразность, какую не дают элементы слоистой системы в отдельности. К топокомпозитам в большинстве слу- чаев относятся покрытия и модифицированные поверхностные слои, создаваемые вакуумными ионноплазменными методами (ВИП). Именно такие поверхности являются объектом анализа и обсуждения в данной работе.

Поверхностные упрочняющие ВИП технологии сегодня позволяют получать на рабочих поверхностях трения изделий покрытия самой разнообразной структуры и состава: однослойные однородные и неоднородные (градиентные), многослойные, композиционные, комбинированные. В любом случае сложный или простой по составу поверхностный слой топокомпозита должен образовывать с основой совместимую и работоспособную конструкционную систему. Это представляет собой довольно не простую задачу, так как требования к композиции основа - покрытие разнообразны и порой противоречивы. Создание структуры приповерхностного слоя по вертикали при использовании ВИП методов производится не механическим соединением компонентов, а синтезом их в результате протекания зачастую в неравновесных термодинамических условиях комплекса физико-химических реакций, образующих компоненты топокомпозита оригинального состава и структуры. Поэтому одна из главных проблем создания эффективных топокомпозитов триботехнического назначения это выбор материалов приповерхностного слоя.

Весь опыт традиционного триботехнического материаловедения и последних десятилетий по применению покрытий в узлах трения для снижения износа говорит о перспективности применения в качестве материалов поверхностного слоя топоком-позитов твердых материалов [3]. Кратко можно отметить, что каждая группа твердых материалов имеет свои преимущества и недостатки в случае применения их в качестве покрытий. Наиболее перспективными являются материалы, относящиеся к группе металлоподобных тугоплавких химических соединений (нитриды, карбиды, бориды переходных металлов периодической системы элементов).

По определению топокомпозит при контактном взаимодействии проявляет некие комплексные физико-механические характеристики приповерхностного объема, которые отличаются от свойств материала покрытия и материала основы. Но такой материал в компактном виде не существует. Здесь нужно отметить наличие следующей проблемы в области топокомпозиционного материаловедения. Она заключается в практически полном отсутствии справочных достоверных данных о значениях физикомеханических характеристик материала покрытия в тонкопленочном состоянии и в виде тонкого покрытия, жестко связанного с материалом основы.

Отсутствие достоверных данных о физикомеханических свойствах материалов покрытий то-покомпозитов триботехнического назначения, в качестве которых наиболее часто используют тугоплавкие химические соединения, в значительной степени связано с большой сложностью определе- ния этих параметров материалов в столь малых объемах. Для тонких покрытий (толщиной 1–25 мкм) аппаратура аттестации часто уникальна и дорогостоящая, а сами методики определения физикомеханических характеристик сложны либо недостаточно проработаны. Отсутствие стандартизованных технических средств и методик определения физических и механических свойств материалов покрытий топокомпозитов является еще одной проблемой топокомпозиционного материаловедения.

Наиболее пригодной методикой оценки физикомеханических свойств материала покрытия и эффективных характеристик поверхности топокомпо-зита является использование неразрушающего метода аттестации при внедрении в поверхность топо-композита инденторов различной формы и размеров при одновременной регистрации диаграммы внедрения при нагружении и разгружении [4].

От того, что материал покрытия для поверхностей трения сегодня выбирается эмпирически или интуитивно, это не служит оправданием для выбора конструкции приповерхностного слоя аналогичным образом. Однако зачастую конструкторы не рассчитывают, а выбирают конструкцию приповерхностного слоя и в частности толщину покрытия путем проб и ошибок, по аналогии с уже реализованными техническими решениями и на основании личного опыта и знаний.

Это приводит к возникновению следующей ключевой проблемы – проблеме отсутствия методики создания (расчета) рациональной конструкции топо-композита.

Всякое конструирование предполагает проведение предварительных расчетов, по меньшей мере, на прочность и ресурс. Определение напряженно-деформированного состояния и деформационносиловых параметров контактных зон для однородных твердых тел возможно в результате решения контактных задач. Для топокомпозитов триботехнического назначения это актуальная проблема и лежит она в области механики контактного взаимодействия твердых слоистых тел.

Хотя теория контактного взаимодействия в настоящее время достигла значительного совершенства, однако, вследствие математических трудностей, возникает некоторый разрыв между теорией и практическим применением этих решений для конкретных задач, в частности для слоистых тел, взаимодействие с которыми рассматривается как неклассическая задача.

Анализ известных в литературе решений контактных задач для слоистых систем показывает, что точные решения получают с применением численных методов, требующих применения ЭВМ, программного обеспечения и, в ряде случаев, значительных затрат машинного времени. Известные же асимптотические зависимости применимы в отдельности для толстых и тонких слоев. Однако их использование может быть шире, если учитывать спе- цифику конструкции слоистых систем, поскольку физическая сторона дела для решения не менее важна, чем математическая.

В объеме нахождения значимых напряжений от действия внешних воздействий (в первую очередь механических и термических) действуют остаточные напряжения, неизбежно возникаемые в получения покрытия. Они вносят свой, порой значительный вклад, в формировании поля напряжений в поверхностном объеме материала топокомпозита. Практически отсутствуют инженерные формулы расчета прочности поверхностных слоистых систем, учитывающие действие остаточных напряжений.

Выбор материала покрытий и самой конструкции приповерхностного слоя (топокомпозита) определяет только потенциально достижимые свойства, выбор же метода нанесения определяет, насколько эти потенциальные свойств могут быть реализованы. Как уже ранее упоминалось, многие топокомпозиты получают современными технологиями, основанными на воздействии на поверхность высокоэнергетическими корпускулярными потоками. В этих методах синтез химических соединений в виде тонкого покрытия происходит на рабочей поверхности упрочняемого изделия в сугубо неравновесных термодинамических условиях, как правило, в изолированном от внешней среды объеме (реакторе) при пониженном давлении рабочего газа или в вакууме. Обработка в большинстве случаев групповая. Изделия (детали машин или инструменты) располагаются в объеме реактора (камеры) на разном расстоянии и не с одинаковой ориентацией между собой и по отношению к генератору плазменного корпускулярного потока. Элементы оснастки оказывают влияние на распределение температуры в камере при обработке изделий. Все это приводит к достаточно высокому проценту брака обработанных изделий даже для отработанного производственного процесса упрочнения (например, твердосплавных неперетачи-ваемых режущих пластинок). При этом возникает новая проблема топокомпозиционного материаловедения, лежащая в плоскости аттестации качества технологического процесса, которое, как вариант, возможен по оценке качества покрытия после его получения. Для решения этой проблемы необходимы экспресс методы оценки качества обработанных поверхностей в производственных условиях.

Проблема оценки качества покрытий после его получения, неразрывна связана с проблемой оценки воспроизводимости технологического процесса. Решение этих проблем позволит значительно снизить затраты на производство топокомпозитов. Эффективным направлением решения этих проблем было бы разработка технических средств, пригодных как для контроля качества покрытий, так и для решения ранее упомянутой проблемы топокомпози-ционного материаловедения – определения физикомеханических характеристик материала тонкого покрытия/слоя.

Совместимость материалов пар трения, триботехнические характеристики, пределы применимости (по нагрузке, скорости скольжения, температуре и т.д.) принято оценивать с помощью испытательных машин, реализующих ту или иную схему контактного взаимодействия, нагружения, трения. В трибологии принято оценивать работоспособность выбранных материалов и предлагаемых расчетных методик и теорий для конкретного узла трения по результатам в первую очередь стандартных (типовых), а лучше модельных испытаний. Желательно, чтобы испытания не носили длительный временной период. Исследователи топокомпозитов для решения этой задачи используют как новые схемы испытаний, так и некоторые стандартные, но дающие косвенные результаты по их работоспособности. Требуется разработка более объективных средств оценки триботехнических свойств топокомпозитов.

Таким образом, новое поколение триботехнических материалов – топокомпозитов материалов требует еще значительных усилий со стороны исследователей как в деле изучения особенностей фрикционного поведения и контактной прочности топо-композитов, так и в разработке качественных инженерных методик расчета конструкции и критериев подбора материалов.

ВЫВОДЫ. В круг актуальных задач по созданию эффективных топокомпозитов триботехнического назначения входят: 1) разработка и создание инженерных методов расчета напряженно-деформированного состояния (НДС) в контактной зоне и работоспособности по различным критериям прочности и износостойкости; 2) разработка и создание экспериментальных, расчетно-экспериментальных и расчетных методов определения параметров, влияющих на достоверность результатов расчетов контактных параметров, НДС и работоспособности; 3) разработка экспериментальных методов определения работоспособности топокомпози-тов по различным критериям; 4) разработка общих принципов создания топокомпозитов оптимального состава и конструкции (методология конструирования топокомпозитов); 5) разработка методик и новых схем приборов для определения физикомеханических характеристик структурных компонентов топокомпозитов и оценки качества упрочняющей технологии.

Список литературы Актуальные проблемы создания топокомпозитов триботехнического назначения

- Методы и средства упрочнения поверхностей деталей машин концентрированными потоками энергий. Отв. ред. чл.-корр. РАН А.П. Гусенков. М.: Наука, 1992. -404 с.

- Воронин Н.А. Топокомпозиты -новый класс конструкционных материалов триботехнического назначения. Ч. 1. Трение и износ, 1999, т. 20, № 3, с. 313-320.,Ч. 2. Трение и износ, 1999, т. 20, № 5, с. 533-544.

- Holmberg K., Matthews A. Coatings tribology -properties, techniques and applications in surface engineering. Elsevier Tribolgy Series, 28, 1994, -442 p.

- Федосов С.А., Пешек Л. Определение механических свойств материалов микроиндентированием. Современные зарубежные методики. М.: МГУ, 2004. -100с.