Акустико-эмиссионные особенности распространения усталостной трещины в титановом сплаве вт6 после лазерной ударной проковки

Автор: Изюмова А.Ю., Вшивков А.Н., Мубассарова В.А., Пантелеев И.А., Угольников М.В., Ильиных А.В., Плехов О.А.

Статья в выпуске: 5, 2024 года.

Бесплатный доступ

Исследование посвящено установлению характерных особенностей сигналов акустической эмиссии (АЭ) при развитии усталостной трещины в поле остаточных напряжений, предварительно созданном лазерной ударной (ЛУ) обработкой. Этот метод заключается в формировании поля остаточных напряжений путем высокомощного короткоимпульсного лазерного воздействия и генерации в материале упругопластической волны. В результате такого воздействия структура материала в поверхностном слое претерпевает изменения, которые влияют не только на возможности зарождения и развития усталостной трещины, но и характеристики АЭ в процессе циклического деформирования. В ходе работы серия образцов из титанового сплава Вт6 подвергалась ЛУ-воздействию в зоне концентратора напряжений с целью замедления зарождения и развития усталостной трещины. Далее обработанные образцы испытывались в условиях циклического деформирования для демонстрации эффективности выбранного режима ЛУ упрочнения. На исследуемых образцах в процессе испытаний регистрировались длина трещины методом падения электрического потенциала и сигналы АЭ. На основе полученных экспериментальных данных был проведен кластерный анализ сигналов АЭ, в результате которого было показано, что сигналы АЭ явно разделяются на два кластера, что может свидетельствовать о наличии двух доминирующих источников, качественно отражающих два преобладающих механизма разрушения. Выявлено, что на образцах после ЛУ-обработки величина кумулятивной энергии сигналов АЭ в каждом из кластеров значительно выше, по сравнению с базовыми образцами, до момента начала активного роста усталостной трещины. Таким образом, в результате ЛУ-обработки наблюдаются значительные изменения в эволюции сигналов АЭ в процессе циклического деформирования образцов из титанового сплава Вт6 с боковым полукруглым надрезом. Это косвенно свидетельствует, что ЛУ-обработка оказывает влияние на структурные характеристики материала, создавая поле остаточных напряжений и продлевая усталостный ресурс образцов.

Акустическая эмиссия, лазерная ударная обработка, остаточные напряжения, кластерный анализ сигналов акустической эмиссии

Короткий адрес: https://sciup.org/146283055

IDR: 146283055 | УДК: 539.42 | DOI: 10.15593/perm.mech/2024.5.03

Текст научной статьи Акустико-эмиссионные особенности распространения усталостной трещины в титановом сплаве вт6 после лазерной ударной проковки

ВЕСТНИК ПНИПУ. МЕХАНИКА № 5, 2024PNRPU MECHANICS BULLETIN

Метод акустической эмиссии (АЭ) широко используется как в качестве одного из методов неразрушающего контроля состояния ответственных деталей и конструкций, так и в качестве метода для исследования процессов, сопровождающих рост и развитие повре-жденности материалов [1–4]. Усталостные трещины являются наиболее распространенной причиной отказа деталей, работающих при циклическом нагружении. Существует ряд способов поверхностной обработки материалов, которые улучшают прочностные свойства, повышают усталостную и коррозионную стойкость, к ним можно отнести лазерную обработку [5; 6], ионновакуумное азотирование [7; 8], дробеструйную обработку [9], ультразвуковую прокатку [10] и др. Одним из современных способов упрочнения материалов является метод лазерной ударной (ЛУ) обработки [11–13], который создает в поверхностном слое материала на глубину до 1 мм поле остаточных напряжений. Происходит перераспределение опасных напряжений из концентраторов в области с меньшим риском развития трещины. Метод ЛУ-обработки заключается в том, что на поверхность материала воздействуют высокомощным короткоимпульсным лазером, длительность импульса составляет порядка 10 нс, энергия в импульсе от 1 до 9 Дж в зависимости от необходимого уровня остаточных напряжений. В результате такого воздействия на поверхности материала образуется плазма, которая, расширяясь, генерирует упругопластическую волну. Следствием её распространение в материале является появление поля наведенных остаточных напряжений. При эффективной ЛУ-обработке полученное поле остаточных напряжений противодействует зарождению и развитию усталостной трещины, а также повышает коррозионную стойкость материала. Такой способ обработки является оптимальным для упрочнения деталей сложной геометрии и малых размеров, а также при предъявлении высоких требований к шероховатости поверхности и отсутствия объемного нагрева материала во избежание фазовых переходов. Ряд исследователей [14–19] отмечают, что после ЛУ-обработки структура в тонком поверхностном слое становится более дефектной – повышается плотность дислокаций [17], структурных двойников [18], происходит измельчение и поворот зерен [19], что является дополнительными источниками генерации сигналов АЭ. Мониторинг состояния такого материала методами неразрушающего контроля, в частности методом АЭ, приобретает актуальность, поскольку для оценки остаточного ресурса детали после ЛУ-обработки необходимо понимать не только особенности сигналов АЭ, регистрируемых в обработанном материале, но и связывать их со степенью развития поврежден-ности и, на дальнейших этапах, усталостной трещины.

Таким образом, целью данной работы является определение характерных особенностей сигнала АЭ в процессе циклического деформирования плоского образца с концентратором напряжений из титанового сплава Вт6 после его ЛУ упрочнения. На первом этапе работы серия образцов подвергается ЛУ воздействию в зоне концентратора напряжений с целью замедления зарождения и развития усталостной трещины. Далее обработанные образцы испытываются в условиях циклического деформирования, демонстрируется эффективность режима ЛУ-упрочнения. На трех образцах: одном базовом (без ЛУ-обработки) и двух после ЛУ-обработки в процессе циклического деформирования регистрируются длина трещины методом падения электрического потенциала и сигналы АЭ. На основе полученных экспериментальных данных проводится кластерный анализ сигналов АЭ, определяется эволюция их кумулятивной энергии в каждом из выявленных кластеров в процессе испытания и проводится сравнительный анализ характеристик АЭ в базовом и обработанных образцах.

Материалы и условия эксперимента

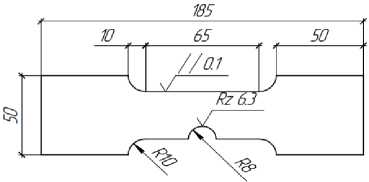

Для исследования сигналов акустической эмиссии в процессе распространения усталостной трещины в поле остаточных напряжений, сформированных лазерным ударным воздействием, использовались плоские образцы с круглым боковым надрезом, изготовленные из листа титанового сплава Вт6 толщиной 3 мм. Геометрия образцов представлена на рис. 1.

Рис. 1. Геометрия образца толщиной 3 мм

Fig. 1. Geometry of a 3 mm thick specimen

Титановые сплавы широко используются в различных областях промышленности (самолето- и веротоле-тостроении, ракетно-космической технике, наземном турбостроении, судостроении, медицине и проч.). В конце 1950-х гг. впервые титановые сплавы стали применяться при создании авиационных газотурбинных двигателей в качестве материала рабочих и направляющих лопаток компрессоров, дисков компрессоров, деталей корпуса и оболочек. Титановые сплавы в составе авиационных двигателей разработки ММПП «Салют» (г. Москва) и ОАО «Авиадвигатель» (г. Пермь) составляют около 30 % от массы всего двигателя. Такие двигатели установлены на самолетах Су-27 и его модификациях, самолетах марки Ту, Ил и МиГ-31. Титановые сплавы различаются по своему фазовому составу, что обеспечивает широкий диапазон физических и прочностных свойств. В частности, титановый сплав Вт6 относится к (α+β)-фазовым сплавам и характеризуется высоким комплексом прочностных, технологических и служебных свойств. Его максимальная рабочая температура составляет 350 °С. Титановый сплав Вт6 используется при создании деталей авиационных двигателей, таких как статор, кожух, контур низкого давления, планера самолета, деталей ракет, деталей крепления, деталей и элементов конструкций, работающих в воде, хирургических имплантов [20]. Химический состав титанового сплава Вт6, согласно ГОСТ 19807-91, приведен в табл. 1.

Повышения прочностных и усталостных свойств деталей, изготавливаемых из титановых сплавов, можно добиться не только конструкционными методами, изменяя химический состав сплава и вид термообработки, но и с помощью методов поверхностного упрочнения материалов. Одним из таких методов является лазерная ударная проковка, при которой время воздействия на материал составляет порядка 10–8 с. В отличие от лазерного термического упрочнения (время импульсного воздействия порядка 10–3 с), для которого характерно воздействие на материал тепловым фронтом, вызывающим значительные изменения в структуре материала за счет быстрого нагрева и охлаждения, метод лазерного ударного упрочнения позволяет локально формировать поле остаточных напряжений в зоне концентраторов без объемного термического влияния за счет прохождения в материале упругопластической волны [21].

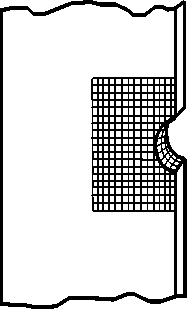

В данной работе область концентратора напряжений подвергалась лазерной ударной обработке со стороны обеих поверхностей образца и в области торца, согласно схеме, изображенной на рис. 2, а , где квадратами заштриховано место обработки, а стрелками указано направление лазерного луча при обработке. Фото образца в области концентратора после лазерной ударной обработки приведено на рис. 2, b .

Таблица 1

Химический состав титанового сплава Вт6 (массовая доля, %) соответствует ГОСТ 19807-91

Table 1

Chemical composition of titanium alloy TC4 (Vt6 in Russia) according to Russian GOST 19807-91

|

Материал |

Ti |

AL |

V |

Si |

Fe |

C |

O 2 |

N 2 |

H 2 |

Σ прочих |

|

Вт6 |

Основа |

5,3–6,8 |

3,5–5,3 |

≤0,10 |

≤0,30 |

≤0,10 |

≤0,2 |

≤0,05 |

≤0,015 |

≤0,30 |

а b

Рис. 2. Схематичное изображение области и направления обработки ( а ) и фото обработанного образца ( b )

Fig. 2. Schematic representation of the treatment area and direction ( a ) and photo of the treated sample ( b )

Перед ЛУ-обработкой плоскости образцов полировались до зеркальной поверхности (Mirror 1200 grit), торец в области надреза полировался до шлифованного состояния (800 grit) для плотного приклеивания алюминиевой фольги толщиной 80 мкм, которая использовалась как абляционное покрытие при ЛУ-обработке. В качестве ограничивающего слоя при ЛУ-обработке использовался тонкий слой воды, организованный путем равномерного стекания струи воды постоянного давления по обрабатываемой поверхности. ЛУ-обработка проводилась без перекрытия отпечатков лазерного луча (перекрытие 0 %) стык в стык с энергией лазерного импульса 1 Дж, длительностью импульса 10 нс. Отпечаток луча на обрабатываемой поверхности имел форму квадрата со стороной 1 мм. Плотность мощности ЛУ-обработки составляла 10 ГВт/см2. Сначала обрабатывались плоскости образца в области круглого надреза с фронтальной и тыльной стороны, а затем торец в области надреза. Угол падения лазерного луча на всех обрабатываемых поверхностях составлял 90° (рис. 2, а ).

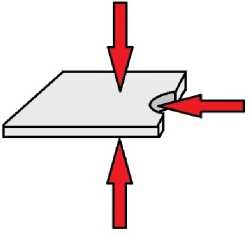

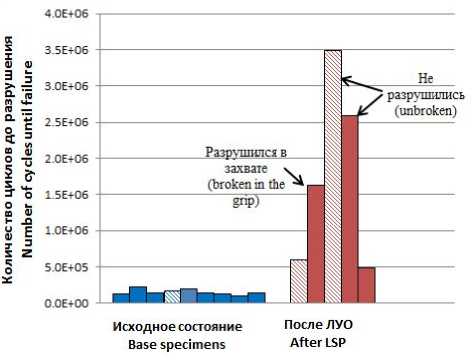

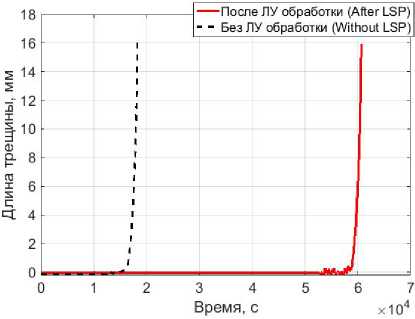

После ЛУ-обработки образцы испытывались в условиях циклического деформирования на 100 кН испытательной машине MTS Landmark 370.10 с максимальной силой нагружения в цикле Fmax = 10 кН, коэффициентом асимметрии цикла R = 0,1 и частотой нагружения 10 Гц. Предварительные усталостные испытания образцов до и после ЛУ-обработки показали, что описанный выше режим ЛУ-обработки эффективен с точки зрения повышения усталостного ресурса образцов. На рис. 3 представлена диаграмма, отражающая результаты механических испытаний по усталостному нагружению обработанных и необработанных образцов из титанового сплава Вт6 при максимальной силе в цикле 10 кН. Образцы, подвергавшиеся ЛУ-обработке в выбранном режиме, показали значительное увеличение ресурса. Все образцы без ЛУ-обработки разрушились в области концентратора напряжений со средней наработкой (1,6 ± 0,4)^105 циклов. Среди пяти испытанных образцов после ЛУ-обработки два образца разрушились в области концентратора напряжений после образования усталостной трещины с наработкой 6,1^105 и 4,8^105 циклов, на двух образцах усталостная трещина не образовалась, и испытания были остановлены при наработке 3,5^106 и 2,6^106 циклов, один образец разрушился после образования усталостной трещины в области перехода от рабочей части образца к зоне захвата с наработкой 1,6^106 циклов.

Рис. 3. Диаграмма результатов усталостных испытаний базовых и обработанных образцов. Штриховкой отмечены образцы, при испытании которых регистрировался сигнал АЭ

Fig. 3. Diagram showing fatigue life of base and peened specimens. The shading indicates the specimens, during the testing of which the AE signal was recorded

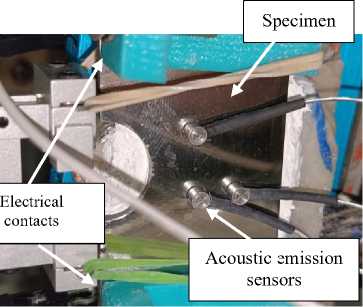

Для определения особенностей сигнала акустической эмиссии при развитии трещины в наведенном поле остаточных напряжений рассматривалось три образца, данные которых на рис. 3 отмечены штриховкой, среди них один образец являлся базовым и два образца испытывались после ЛУ-обработки (один из них разрушился в области концентратора напряжений, другой не разрушился при достижении 3,5^106 циклов). В процессе испытания этих образцов непрерывно регистрировалась длина трещины и сигналы акустической эмиссии. Длина трещины определялась в процессе усталостного испытания с помощью метода падения электрического потенциала, для реализации которого использовались электрические контакты. Образец электрически изолировался от испытательной машины с помощью прокладок из плотного картона и абразивной бумаги между губками захватов и образцом. Для регистрации акустической эмиссии исследуемых образцов в процессе их циклического деформирования использовался восьмиканальный программно-аппаратный комплекс Amsy-6 (Vallen, Германия). Три миниатюрных пьезоэлектрических преобразователя M31 (Fuji Ceramics Corporation, Япония) были закреплены на поверхности образца при помощи цианакрилатного клея для улучшения акустического контакта таким образом, что два из них располагались в области обработки ЛУ, а третий – в области, не подвергнутой проковке. При установке пьезопреобразователей также учитывалась их близость к предполагаемой траектории распространения трещины для получения представительного каталога акустоэмисси-онных данных.

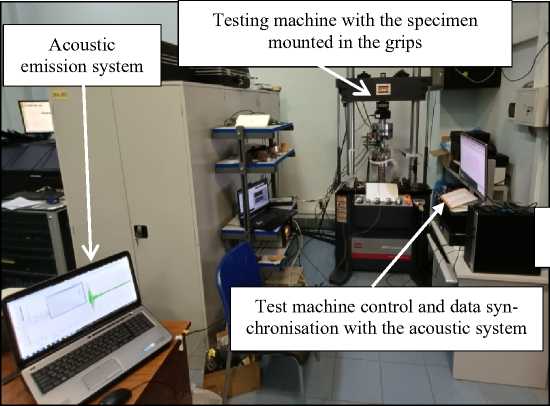

На рис. 4 представлены фото экспериментальной установки при одновременной регистрации сигналов АЭ и длины трещины методом падения электрического потенциала и фото образца в процессе усталостных испытаний.

Регистрация сигналов АЭ осуществлялась в частотном диапазоне от 230 до 850 кГц, в котором амплитудночастотная характеристика используемых пьезопреобразователей является гладкой и без характерных выбросов. Запись волновых форм и параметров АЭ-сигналов велась в непрерывном режиме с заданным пороговым уровнем 44,5 дБ (для отсечения возможных шумов электрической, технологической (низкочастотный шум испытательной машины) и другой природы). Частота дискретизации волновых форм составляла 5 МГц с записью предыстории АЭ-сигнала длительностью 128 мкс (для определения времени первого вступления). Фильтрация сигналов осуществлялась аппаратно при помощи предусилителей AEP-4H с коэффициентом усиления 34 дБ и программно-встроенным в Amsy-6 фильтром 230–850 кГц.

Управление испытательной маши ной и синхронизация данных с акустической системой

Система регистрации сигна лов АЭ

Испытательная машина с установ ленным в захваты образцом

Электрические контакты

Образец

Датчики АЭ

а

а

Рис. 4. Фото экспериментальной установки ( а ) и фото образца в захватах испытательной машины в процессе усталостных испытаний ( b )

b

Acoustic emission sensors

Electrical contacts

Specimen

b

Fig. 4. Photo of the experimental setup ( a ) and photo of the specimen in the grips of the testing machine during fatigue testing ( b )

Предобработка зарегистрированных данных включала цифровую (250–850 кГц с коэффициентом подавления 80 дБ/октаву) и многопараметрическую фильтрацию волновых форм сигналов для удаления импульсов, связанных с механическими шумами и электромагнитными наводками, превысившими по амплитуде пороговый уровень.

В табл. 2 представлены результаты испытаний по циклическому деформированию образцов с одновременной регистрацией сигнала АЭ (отмечены штриховкой на рис. 3).

Таблица 2

Результаты механических испытаний образцов с одновременной регистрацией сигналов АЭ

Table 2

Results of mechanical testing of specimens with simultaneous recording of AE signals

|

№ п/п |

Маркировка образца |

Тип образца |

Количество циклов до разрушения |

Примечание |

|

1 |

Sp6 |

Без ЛУ обработки |

182 809 |

Разрушился в надрезе |

|

2 |

Sp4 |

После ЛУ обработки |

607 470 |

Разрушился в надрезе |

|

3 |

Sp7 |

После ЛУ обработки |

3 493 291 ↑ |

НЕ разрушился |

На рис. 5 представлены графики зависимости длины трещины от времени для образцов Sp6 и Sp4. Образец Sp7 не разрушился на базе 3,5^106 циклов, и его испытание было завершено на этой стадии, поэтому данные о длине трещины для него не приведены. Визуальный осмотр образца также показал отсутствие видимой усталостной трещины как в боковом полукруглом надрезе, так и в области перехода рабочей части к захвату.

Рис. 5. Графики зависимости длины трещины от времени для образца без ЛУ-обработки и после нее

Fig. 5. The time dependence of crack length for specimen without LSP and for specimens after LSP

Кластерный анализа сигналов АЭ

Для установления степени корреляции сигналов АЭ при росте усталостной трещины на базовых образцах и образцах после ЛУ-проковки, оценке уровня активности сигналов АЭ и стадийности их нарастания был прове-ден кластерный анализ сигналов АЭ.

Определяющим фактором для получения достоверного результата при кластеризации является выбор параметров. Он осуществлялся с учетом полученных результатов оценки вклада каждого из стандартных параметров сигналов АЭ (амплитуды, времени нарастания сигнала, длительности сигнала, числа пересечений по-рога, средней частоты, мощности, частоты максимума спектра и медианной частоты) в общую дисперсию данных при помощи метода главных компонент. Эта операция повышает достоверность сепарации сигналов, принадлежащих разным кластерам: чем выше дисперсия анализируемого параметра при кластеризации, тем более различимы получаемые кластеры. Такие параметры, как длительность сигнала, время нарастания, число пересечений порога и мощность, вычисляются системой Amsy-6 в автоматическом режиме при регистрации поступающего сигнала, и они являются порогозависимыми. Определенную сложность составляет интерпретация полученных в ходе кластерного анализа результатов в пространстве всех использованных параметров (восьми). Применение метода главных компонент существенно облегчает задачу интерпретации, поскольку позволяет сузить пространство данных без потери информативности. Методом главных компонент определялись весовые коэффициенты при каждом стандартном параметре АЭ, которые количественно характеризуют вклад каждого параметра в общую дисперсию совокупности параметров. В табл. 3 приведены характерные результаты применения метода главных компонент для получаемых сигналов АЭ, серым цветом выделены параметры с наибольшим весовым коэффициентом.

Таблица 3

Суммарное значение весовых коэффициентов перед каждым параметром после применения метода главных компонент

Table 3

Total value of weighting coefficients in front of each parameter after applying the principal component method

|

Параметр |

Суммарный весовой коэффициент (мера информативности) |

|

Амплитуда сигнала |

1,29 |

|

Длительность сигнала |

1,25 |

|

Число пересечений порога |

1,06 |

|

Мощность |

1,65 |

|

Нормированное на амплитуду время нарастания (Ra) |

1,86 |

|

Частота максимума спектра ( F max ) |

1,78 |

|

Медианная частота ( F median ) |

1,78 |

|

Средняя частота (число пересечений порога, отнесенное к длительности сигнала) |

1,60 |

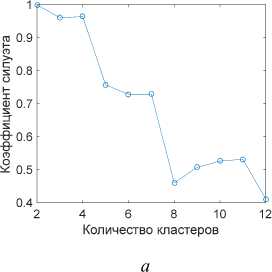

Анализ данных табл. 3 показывает, что без потери информативности всей совокупности данных в кластер- ном анализе достаточно проанализировать три параметра акустической эмиссии: нормированное на амплитуду время нарастания, частоту максимума спектра и медианную частоту. Кластеризация акустико-эмиссионных сигналов по указанным параметрам осуществлялась методом k-средних, а его качество оценивалось при помощи коэффициента силуэта: чем ближе значение коэффициента силуэта к единице, тем лучше объект (сигнал АЭ) соответствует своему собственному кластеру и хуже – соседним кластерам.

Для полученных в результате кластеризации отдельных групп сигналов АЭ (кластеров) были построены их распределения в пространстве 3-х анализируемых параметров и графики изменения кумулятивной энергии во времени, качественно демонстрирующие эволюцию различных источников сигнала АЭ в процессе рас- пространения усталостной трещины в образцах после ЛУ обработки и без нее.

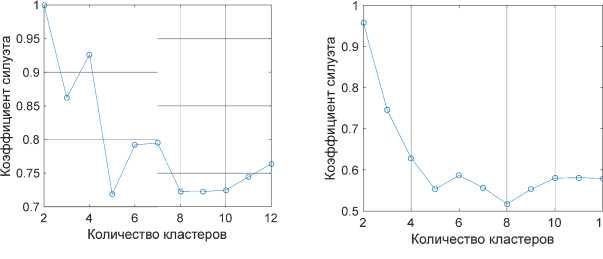

На рис. 6 представлены графики зависимости коэффициента силуэта от количества кластеров для образцов без ЛУ-обработки и после нее (Sp6 и Sp4, Sp7 соответственно, согласно данным табл. 2).

На графиках (см. рис. 6) при значении количества кластеров k =2 коэффициент силуэта близок к единице. Значит, в пространстве анализируемых параметров – частота максимума спектра – медианная частота – нормированное на амплитуду время нарастания сигнала – для анализа сигнала АЭ оптимально использовать два кластера.

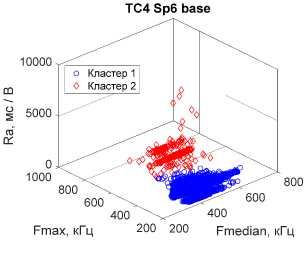

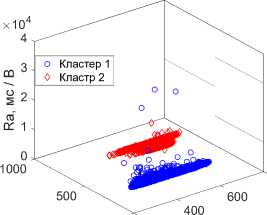

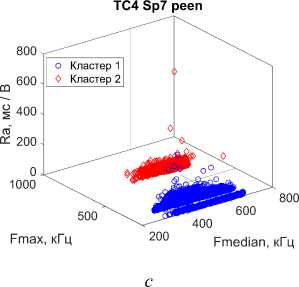

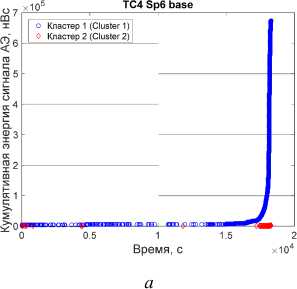

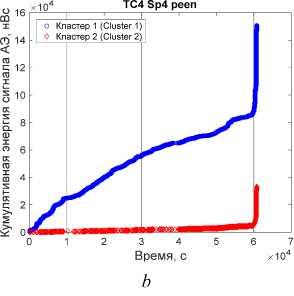

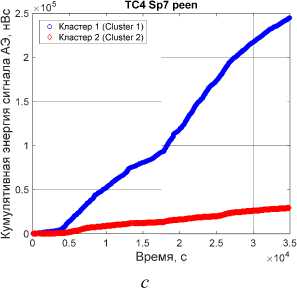

На рис. 7 представлены результаты кластерного анализа данных АЭ, зарегистрированной при деформировании образцов без ЛУ-обработки и после нее.

Sp6

Sp4

Sp7

b

Рис. 6. Графики зависимости коэффициента силуэта от количества кластеров для образца без обработки ( а ) и для образцов после ЛУ-обработки ( b , c )

Fig. 6. Dependences of the silhouette coefficient on the number of clusters for specimens without LSP ( a ) and for specimens after LSP ( b , с )

Sp6

а

Sp4

TC4 Sp4 peen

0 200

Fmax, кГц

Fmedian, кГц

b

Sp7

Рис. 7. Распределения сигналов АЭ по кластерам в пространстве 3 анализируемых параметров для образца без ЛУ-обработки ( а ) и после нее ( b , c ). Обозначения осей: F median – медианная частота, F max – частота максимума спектра, Ra – нормированное на амплитуду время нарастания.

Fig. 7. Distributions of AE signals by clusters in the space of three analysed parameters for specimen without LSP ( a ) and for specimens after LSP ( b , с ). Axis symbols: F median – median frequency, F max – peak frequency, Ra – amplitude normalised rise time

Sp6

Sp4

Sp7

Рис. 8. Кумулятивная энергия сигналов АЭ каждого кластера в зависимости от времени для образца без ЛУ-обработки ( а ) и после нее ( b , c )

Fig. 8. The time dependence of cumulative energy of each cluster for specimen after LSP ( a ) and base specimens ( b , с )

Анализ графиков на рис . 6 показывает, что данные АЭ в пространстве трех выбранных параметров разделяются на два кластера (отмечены разными цветами на рис . 7) при этом наблюдаются как схожие закономерности разделения на кластеры для данных АЭ образцов с ЛУ-обработкой и без нее, так и индивидуальные особенности. Наиболее выраженное разделение данных АЭ на два кластера имеет место по частоте максимума спектра. Первый кластер («низкочастотный») образует импульсы АЭ с частотой максимума спектра от 200 до 500 кГц, второй («высокочастотный») – от 500 до 800 кГц. Медианная частота импульсов АЭ каждого из кластеров варьируется в широком диапазоне, от 200 до 800 кГц, не зависимо от того, был ли образец подвергнут ЛУ-упрочнению или нет. Следует также отметить, что на образцах после ЛУ-обработки в каждом из найденных кластеров имеет место минимальное количество импульсов АЭ с высоким нормированным временем нарастания (параметром Ra). По сравнению с данными, зарегистрированными при деформировании образцов без ЛУ-обработки, кластеры импульсов АЭ для образцов после ЛУ имеют меньший разброс по частоте максимума спектра и сильнее разнесены друг от друга в плоскости F max – F median .

Явно выраженное разделение кластеров импульсов АЭ по частоте максимума спектра (при неизменности амплитудно-частотных характеристик используемых преобразователей АЭ, предусилителей и в целом измерительного тракта) указывает на различие в природе источников этих импульсов [22–25]. Таким образом, в рамках данного исследования можно говорить о двух доминирующих механизмах – источников сигналов АЭ, реализующихся на уровне эволюции микроструктуры материала.

Анализ результатов кластерного анализа сигналов АЭ

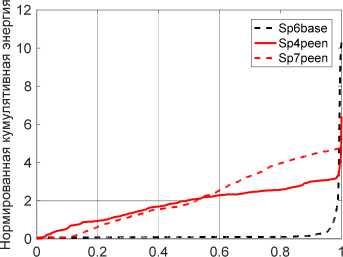

Кластерный анализ сигналов АЭ позволил установить, что в пространстве параметров: частота максимума спектра – медианная частота – нормированное на амплитуду время нарастания – экспериментально полу- ченные данные АЭ явно разделяются на две группы. Еще одной важной характеристикой сигнала АЭ можно считать кумулятивную энергию сигналов АЭ, которая может косвенно указывать на тип источника сигнала АЭ. На рис. 8 построены графики зависимости кумулятивной энергии сигналов АЭ от времени эксперимента для исходных образцов и образцов после ЛУ-обработки.

Анализ результатов, представленных на рис. 5, 7, показывает, что значение кумулятивной энергии сигналов АЭ в кластере 1 до начала активного роста усталостной трещины значительно выше на образцах после ЛУ-обра-ботки. Аналогичный результат демонстрирует график зависимости нормированной величины кумулятивной энергии всех сигналов АЭ от нормированного времени эксперимента, представленный на рис. 9. На разрушенных образцах (Sp6 и Sp4) наблюдается резкий скачок кумулятивной энергии на завершающей стадии развития трещины, когда скорость ее роста становится значительной. На образце Sp7 после ЛУ-обработки, который не был разрушен, такого участка на графике зависимости кумулятивной энергии от времени (рис. 8, с ) нет.

Нормированное время

Рис. 9. Относительная величина кумулятивной энергии всех сигналов АЭ в зависимости от относительного времени эксперимента для образца без ЛУ-обработки (Sp6) и после нее (Sp4, Sp7)

Fig. 9. Relative value of cumulative energy of all AE signals depending on the relative time of the experiment for a sample without LU treatment (Sp6) and after it (Sp4, Sp7)

При этом если график зависимости кумулятивной энергии сигналов АЭ первого кластера (отмечен синим цветом) характеризуется высокой активностью с самого начала и до конца эксперимента для всех исследованных образцов, то энергия второго кластера (отмечена красным цветом) на образце без ЛУ-обработки обнаруживает резкий рост на завершающей стадии эксперимента, а на образцах после ЛУ-обработки наблюдается ее монотонное медленное увеличение на протяжении всего усталостного испытания. Эволюция первого кластера качественно коррелирует с изменением длины трещины от времени, однако наличие этого кластера сигналов на образце после ЛУ-обработки, на котором трещина не появилась (Sp7), не позволяет ассоциировать первый кластер с процессом роста трещины. Постепенно нарастающая кумулятивная энергия второго кластера на образцах после ЛУ-обработки, по сравнению с базовым образцом, может свидетельствовать о наличии в обработанном материале дефектов структуры (источников АЭ), связанных с ЛУ-воздействием, которое по некоторым данным повышает плотность дислокаций и может вызывать образование микротрещин в тонком поверхностном слое [16].

Структурные исследования играют важную роль при сопоставлении результатов кластерного анализа с реальными механизмами разрушения, имеющими место в исследуемом материале при заданных условиях нагружения. Технология ЛУ-обработки материала способствует повышению ресурса деталей за счет создания в поверхностном слое (до 1 мм) в рабочей зоне детали поля остаточных напряжений, сдерживающее развитие разрушения в этой области. Формирование поля остаточных напряжений в процессе ЛУ-обработки происходит за счет пластической деформации в поверхностном слое материала, вызванной прохождением упругопластической волны, которая возникает в результате быстрого расширения плазмы на поверхности материала после наносекундного высокомощного лазерного воздействия. Процесс пластического деформирования, вызванного ЛУ-обработкой, обусловливает появление в тонком поверхностном слое материала структурных дефектов, которые при нагружении обработанного образца могут обнаруживаться методом АЭ.

Для оценки микромеханизмов деформирования необходимы структурные исследования материала и совместный анализ этих данных и эволюции сигнала АЭ. В ряде работ [26–29] было установлено, что на основе анализа сигналов АЭ можно выделить четыре кластера. Один из них – шум, а три кластера связаны с процессами, сопровождающими разрушение: дислокационным скольжением, двойникованием и ростом трещин. В данной работе в связи с высокой амплитудой фонового шума и пороговым режимом записи сигналов АЭ выделение сигналов, связанных с процессом дислокационного скольжения является проблематичным. Известно [30], что с увеличением содержания алюминия в титановом сплаве уменьшается критическая остаточная межкристаллитная деформация, необходимая для зарождения двойников. Таким образом, содержащийся в титановых сплавах алюминий препятствует процессу двойникования зерен. Исследуемый титановый сплав Вт6 содержит массовую долю алюминия от 5,3 до 6,8 % (см. табл. 1), это позволяет предположить, что процесс двойникования зерен при деформировании неярко выражен, и, следовательно, его можно исключить из возможных весомых источников сигнала АЭ. Как уже отмечалось, ассоциирование одного из кластеров с ростом трещины также не вполне корректно, поскольку он активен как на образцах с развивающейся усталостной трещиной, так и на образце после ЛУ-обработки, который не был разрушен (видимая трещина на нем отсутствовала, что подтверждалось и данными метода падения электрического потенциала при измерении электрического сопротивления образца для оценки длины трещины). Таким образом, экспериментальная идентификация кластеров сигналов АЭ является комплексной отдельной задачей, которая не ставилась в рамках данного исследования. При этом анализ литературных данных позволяет качественно оценить возможные источники сигналов АЭ, регистрируемых в процессе циклического деформирования образцов до и после ЛУ-обработки, и предположить, что активность АЭ может быть связана с локальными ориентировками, образованием субструктуры и, вероятно, возникающей на этом фоне анизотропии свойств.

Заключение

Проведено исследование особенностей сигналов АЭ и их кластеризации при циклическом деформировании образов из титанового сплава Вт6 до и после ЛУ-упрочнения в области концентратора напряжений. Предварительно был определен оптимальный режим ЛУ-обработки, который позволил значительно увеличить усталостный ресурс образцов. Исследование сигнала АЭ в процессе усталостного эксперимента проводилось на трех типах образцов: на исходном образце без ЛУ-обработки (количество циклов до разрушение составило 1,8^105); на образце после ЛУ-обработки, разрушение которого произошло в области бокового надреза при наработке 6,1^105 циклов; на образце после ЛУ-обработки, который не разрушился на базе 3,5^106 циклов. В процессе циклического деформирования одновременно и непрерывно регистрировались сигнал АЭ и длина трещины. В результате кластерного анализа сигналов АЭ было показано, что данные АЭ в пространстве трех выбранных параметров (частота максимума спектра – медианная частота – нормированное на амплитуду время нарастания сигнала) явно разделяются на два кластера, что может свидетельствовать о наличии двух доминирующих источников сигналов АЭ, качественно отражающих два преобладающих механизма разрушения. Первый кластер («низкочастотный») образует импульсы АЭ с частотой максимума спектра от 200 до 500 кГц, вто- рой («высокочастотный») – от 500 до 800 кГц. При этом на образцах после ЛУ-обработки в каждом из кластеров отмечается меньшее количество импульсов АЭ с высоким нормированным временем нарастания (параметром Ra), чем на образцах без ЛУ-обработки. Оценка эволюции кумулятивной энергии сигналов АЭ каждого из кластеров позволила выявить характерное для образцов после ЛУ-обработки присутствие активности обоих кластеров сигналов АЭ на протяжении всего усталостного эксперимента, в то время как на образце без ЛУ-обработки «высокочастотный» кластер сигналов АЭ проявляет активность только в начале эксперимента и на завершающей стадии развития трещины при ее ин- тенсивном росте. Отличительной особенностью сигналов АЭ на образцах после ЛУ-обработки также является высокое, по сравнению с базовыми образцами, значение кумулятивной энергии всех сигналов АЭ до момента активного роста усталостной трещины.

Список литературы Акустико-эмиссионные особенности распространения усталостной трещины в титановом сплаве вт6 после лазерной ударной проковки

- Степанова, Л.Н. Акустико-эмиссионный контроль раннего зарождения дефектов в образцах из углепластика при статическом и тепловом нагружении / Л.Н. Степанова, В.В. Чернова, И.С. Рамазанов // Дефектоскопия. – 2020. – № 10. – С. 12–23. DOI 10.31857/S0130308220100024.

- Применение метода акустической эмиссии к исследованию процесса накопления повреждений функционального керамического покрытия / Е.М. Зубова и [др.] // Вестник Пермского национального исследовательского политехнического университета. Механика. – 2019. – № 1. – С. 38–48. DOI:10.15593/perm.mech/2019.1.04.

- Дмитриев, А.А. Применение вейвлет-обработки к акустико-эмиссионным измерениям при растяжении титанового сплава ВТ 1-0 / А.А. Дмитриев // Известия Алтайского государственного университета. – 2021. – № 4(120). – С. 30–34. DOI: 10.14258/izvasu(2021)4-04.

- Experimental Study of Postcritical Deformation Stage Realization in Layered Composites during Tension using Digital Image Correlation and Acoustic Emission / V. Wildemann, E. Strungar, D. Lobanov, A. Mugatarov, E. Chebotareva // Acta Mechanica Sinica. – 2023. DOI: 10.1007/s10409-023-23468-x

- Увеличение твердости поверхности титана и его сплавов лазерным излучением с сохранением геометрии изделий / С.Н. Акимов [и др.] // Journal of Advanced Research in Technical Science. – 2024. – № 41. – С. 48–53. DOI: 10.26160/2474-5901-2024-41-48-53

- Исследование влияния обработки лазерными импульсами наносекундной длительности на микроструктуру и сопротивление усталости технически чистого титана / Ю.Р. Колобов [и др.] // Письма в Журнал технической физики. – 2022. – Т. 48, № 2. – С. 15–19. DOI: 10.21883/PJTF.2022.02.51913.19025

- Соколова, И.С. Упрочнение титанового сплава ВТ20 методом ионно-вакуумного азотирования / И.С. Соколова, А.А. Князев // Химия. Экология. Урбанистика. – 2021. – Т. 1. – С. 288–292.

- Effect of shot peening and nitrogen ion implantation on the fatigue behavior of TA15 titanium alloys / Y. Wang, X. Wang, C. Xu, S. Qiu, K. Wang, K. Tian, B. Yu, Y. Yu // International Journal of Fatigue Volume. – 2023. – Vol. 172. – P. 107649. DOI: 10.1016/j.ijfatigue.2023.107649

- Luo, X. The effect of laser shock peening, shot peening and their combination on the microstructure and fatigue properties of Ti-6Al-4V titanium alloy / X. Luo, N. Dang, X. Wang // International Journal of Fatigue. – 2021. – Vol. 153. – P. 106465. DOI: 10.1016/j.ijfatigue.2021.106465

- Ultrasonic rolling strengthening of TC11 titanium alloy surface: Corrosion and wear properties under extreme conditions / K. Zheng, X. Zhao, L. Pan, Z. Ren // Wear. – 2024. – Vol. 550–551. – P. 205415. DOI: 10.1016/j.wear.2024.205415

- Progressive developments, challenges and future trends in laser shock peening of metallic materials and alloys: A comprehensive review / W. Deng, C. Wang, H. Lu, X. Meng, Z. Wang, J. Lv, K. Luo, J. Lu // International Journal of Machine Tools and Manufacture. – 2023. – Vol. 191. – P. 104061. DOI: 10.1016/j.ijmachtools.2023.104061

- Recent progress in laser shock peening: Mechanism, laser systems and development prospects / M. Jia, Y. Wang, J. Yue, C. Cao, K. Li, Y. Yu, Y. Li, Z. Lu // Surfaces and Interfaces. – 2024. – Vol. 44. – P. 103757. DOI: org/10.1016/j.surfin.2023.103757

- Strengthening mechanism in thermomechanical fatigue properties of Ti6Al4V titanium alloy by laser shock peening / Z. Wang, W. Zhou, K. Luo, H. Lu, J. Lu // International Journal of Fatigue. – 2023. – Vol. 172. – P. 107631. DOI: 10.1016/j.ijfatigue.2023.107631

- Effects of different laser shock processes on the surface morphology and roughness of TC4 titanium alloy / M. Wang, X. Chen, F. Dai, A.N. Siddiquee, S. Konovalov // Journal of Materials Processing Technology. – 2024. – Vol. 325. – P. 118301. DOI: 10.1016/j.jmatprotec.2024.118301

- Effect of overlap pattern on the residual stress, surface morphology and fatigue properties of Ti-6Al-4V alloy by multiple laser shock peening / X. Luo, Z. Xu, K. Tian, Y. Wang, X. Wang, K. Wang, Y. Yu, C. Ye, N. Dang // Optics & Laser Technology. – 2025. – Vol. 180. – P. 111486. DOI: 10.1016/j.optlastec.2024.111486

- Laser shock processing of titanium alloys: A critical review on the microstructure evolution and enhanced engineering performance / Q. Liu, S. Chu, X. Zhang, Y. Wang, H. Zhao, B. Zhou, H. Wang, G. Wu, B. Mao // Journal of Materials Science & Technology. – 2025. – Vol. 209. – P. 262–291. DOI: 10.1016/j.jmst.2024.04.075

- Studies on Laser Shock Peening on Nanomechanical and Mechano-Chemical Properties of Titanium Alloy (Ti6Al4V) / D. Madapana, H. Ramadas, A. Kumar Nath, J.D. Majumdarm // Journal of the Minerals, Metals & Materials Society. – 2023. – Vol. 75, no. 1. – P. 109–119. DOI: 10.1007/s11837-022-05504-9

- Twin and dislocation induced grain subdivision and strengthening in laser shock peened Ti / X. Huang, W. Zhu, K. Chen, R.L. Narayan, U. Ramamurty, L. Zhou, W. He // International Journal of Plasticity. – 2022. – Vol. 159. – P. 103476. DOI: 10.1016/j.ijplas.2022.103476

- Effect of dynamic recrystallization on texture orientation and grain refinement of Ti6Al4V titanium alloy subjected to laser shock peening / X. Pan, X. Wang, Z. Tian, W. He, X. Shi, P. Chen, L. Zhou // Journal of Alloys and Compounds. – 2021. – Vol. 850. – P. 156672. DOI: 10.1016/j.jallcom.2020.156672

- Ильин, А.А. Титановые сплавы. Состав, структура, свойства: справочник / А.А. Ильин, Б.А. Колачёв, И.С. Полькин. – М.: ВИЛС – МАТИ, 2009. – 520 c.

- Поляк, М.С. Технология упрочнения. Технолог. методы упрочнения: в 2 т. Т. 2 / М.С. Поляк. – М.: Л.В.М. – «СКРИПТ», «МАШИНОСТРОЕНИЕ», 1995. – 688 с.

- Идентификация источников акустической эмиссии при деформации и разрушении стали 12Х18Н10Т / О.В. Башков и [др.] // Заводская лаборатория. Диагностика материалов. – 2009. – Т. 75. – т. №10. – С. 51–57.

- Применение вейвлет-преобразования для обработки данных акустической эмиссии. Ч. 1. Идентификация сигналов / А.В. Бяков [др.] // Известия высших учебных заведений. Физика. – 2014. – Т. 57. – № 9-3. – С. 10-14.

- Loutas, T.H. Damage evolution in center-holed glasspolyester composites under quasi-static loading using timefrequency analysis of acoustic emission monitored waveforms / T.H. Loutas, V. Kostopoulos, C. Ramirez-Jimenez // Composites Science and Technology. – 2006. – Vol. 66. – P. 1366–1375.

- Monitoring of acoustic emission damage during tensile loading of 3D woven carbon/epoxy composites / S.V. Lomov, M. Karahan, A.E. Bogdanovich [et al.] // Textile Research Journal. – 2014. – Vol. 84, no. 13. – P. 1373–1384.

- Kinetics of cyclically-induced mechanical twinning in γ- TiAl unveiled by a combination of acoustic emission, neutron diffraction and electron microscopy / A. Vinogradov, M. Heczko, V. Maz´anov´ac, M. Linderov, T. Kruml // Acta Mater. – 2021. – Vol. 212. – P. 116921. DOI: 10.1016/j.actamat.2021.116921

- Deformation mechanisms in austenitic TRIP/TWIP steels at room and elevated temperature investigated by acoustic emission and scanning electron microscopy / M. Linderov, C. Segel, A. Weidner, H. Biermann, A. Vinogradov // Mater Sci Eng A. – 2014. – Vol. 597. – P. 183–93. DOI: 10.1016/j.msea.2013.12.094

- Dislocation kinetics explains energy partitioning during strain hardening: Model and experimental validation by infrared thermography and acoustic emission / A. Sendrowicz, A.O. Myhre, A.V. Danyuk, A. Vinogradov // Mater Sci Eng A. – 2022. – Vol. 856. – P. 143969. DOI: 10.1016/j.msea.2022.143969

- Deformation Mechanisms Underlying Tension- Compression Asymmetry in Magnesium Alloy ZK60 Revealed by Acoustic Emission Monitoring / A. Vinogradov, D. Orlov, A. Danyuk, Y. Estrin // Mater Sci Eng A. – 2015. – Vol. 621. – P. 243–51. DOI: 10.1016/j.msea.2014.10.081

- The effect of aluminium on twinning in binary alphatitanium / A. Fitzner, D.G. Leo Prakash, J.Q. Fonseca, M. Thomas, S-Y. Zhang, J. Kelleher, P. Manuel, M. Preuss // Acta Materialia. – 2016. – Vol. 103. – P. 341–351. DOI: 10.1016/j.actamat.2015.09.048