Алгоритм контактного метода измерения текущей площади кристаллов, выращиваемых способом Чохральского

Автор: Саханский С.П., Юленков С.Е.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 4 т.20, 2019 года.

Бесплатный доступ

Для кристаллов, выращиваемых из жидкого расплава по способу Чохральского, при контроле и управлении текущей площадью кристалла на основе контактного метода измерения, определены требования для повышения точности измерения площади кристалла на цилиндрической части выращивания. Для устранения ошибки из-за точности стабилизации уровня расплава в тигле предложен алгоритм работы установки выращивания кристаллов, выполняемый программно с помощью системы управления. За время оценки сигнала управления на цилиндрической части выращиваемого кристалла принимается время выборки заданного количества импульсов перемещения тигля. Начинается вычисление сигнала управления в момент замыкания датчика уровня расплава, заканчивается вычисление сигнала управления так же в момент замыкания датчика уровня расплава при условии выборки заданного количества импульсов перемещения тигля. Время оценки сигнала управления в предыдущем цикле управления используется в текущем цикле для вычисления паузы замыкания и размыкания датчика уровня расплава. В системе управления в момент замыкания контактного датчика выдерживается пауза замкнутого и последующая пауза разомкнутого состояния датчика уровня. В моменты пауз состояние контактного датчика системой управления не анализируется и управление подъемом тигля происходит с замедленной и ускоренной скоростью подъема тигля в моменты «условно» замкнутого и «условно» разомкнутого состояний датчика уровня. Система управления постоянно обнуляется в момент завершения каждого цикла управления. Программная система управления обеспечивает приведенный выше алгоритм управления процессом выращивания из жидкого расплава кристаллов по способу Чохральского, при этом достигается точность определения текущей площади выращиваемого кристалла порядка 1 %. (Русскоязычная версия представлена по адресу https://vestnik.sibsau.ru/arhiv/)

Выращивание, кристаллы, датчик уровня расплава

Короткий адрес: https://sciup.org/148321942

IDR: 148321942 | УДК: 004.07 | DOI: 10.31772/2587-6066-2019-20-4-485-496

Текст научной статьи Алгоритм контактного метода измерения текущей площади кристаллов, выращиваемых способом Чохральского

Введение. В работе [1] предложен метод контроля процесса выращивания монокристалла по способу Чохральского, основанный на использовании в качестве программатора шаблона, имитирующего кристалл заданной формы. Тигель с расплавом и контейнер с жидкостью помещают на верхнечашечные лабораторные весы. В процессе роста шаблон погружают в жидкость с той же скоростью, с какой кристалл вытягивается из расплава. Шаблон и кристалл соединены гибкой тягой. Равновесие сохраняется, если количество твердой фазы и жидкости, вытесняемой шаблоном в единицу времени, одинаково. При нарушении равновесия (уменьшение или увеличение диаметра кристалла) сигнал рассогласования весов после оптоэлектронного преобразователя и усиления используется как программирующий для температурного контроля нагревателя совместно с сигналом от термопары.

В устройстве [2] при вытягивании монокристалла заданного диаметра, за счет лазерного измерителя, контролируют непрерывно убывающий уровень расплава в тигле. Сигнал с лазерного измерителя уровня расплава сравнивают с программируемым задатчиком изменения уровня, а разностный сигнал после данного сравнения используют для коррекции температуры расплава через регулятор мощности нагревателя и скорости вытягивания кристалла.

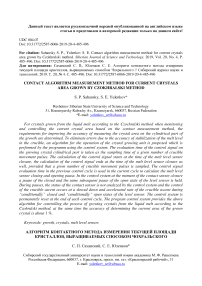

Микропроцессорные системы управления выращиванием кристаллов германия, разработанные на основе патентов [3; 4], были внедрены в полупроводниковое производство выращивания кристаллов германия (рис. 1). В свою очередь, данная разработка является аналогом систем управления, приведенных в работах [1; 2].

Рис. 1. Система управления на основе контактного метода измерения:

1 – привод вращения затравки; 2 – привод перемещения затравки; 3 – контактный датчик; 4 – блок согласования с ЭВМ; 5 – датчик температуры; 6 – регулятор температуры; 7 – ЭВМ; 8 – привод вращения тигля; 9 – шаговый двигатель; 10 – блок управления шаговым двигателем; 11 – датчик перемещения затравки; 12 – камера; 13 – слиток; 14 – расплав металла; 15 – тигель; 16 – экран;

17 – нагреватель; 18 – датчик перемещения тигля

-

Fig. 1. Control system based on the contact method of measurement:

-

1 – seed rotation drive; 2 – seed drive; 3 – contact sensor; 4 – coordination unit with a computer;

5 – temperature sensor; 6 – temperature regulator; 7 – the COMPUTER; 8 – rotational drive of the crucible; 9 – stepper motor; 10 – stepper motor control unit; 11 – the sensor of seed movement; 12 – the chamber; 13 – ingot; 14 – melt of metal; 15 – crucible; 16 – screen; 17 – heater; 18 – crucible displacement sensor

Работа программируемых систем управления, основанных на контактном методе измерения текущей площади выращиваемых кристаллов (см. рис. 1), заключается в следующем. Под управлением системы управления в камере производится выращивание кристалла диаметром d со скоростями выращивания V з и вращения кристалла W з . При этом расплавленный металл, находящийся в тигле с внутренним диаметром D вращается с угловой скоростью W т по мере убывания расплава в тигле.

Сигнал с контактного датчика подается через сглаживающий фильтр C1, R1, R2 и блок согласования в ЭВМ для принятия решения об управлении подъемом тигля вверх, которое осуществляется посредством блока управления шаговым двигателем.

Кроме скорости подъема тигля вверх V т , в системе происходит формирование информации о перемещении тигля X итц (с дискретностью x т ) и X изц о перемещении кристалла (с дискретностью x з ) с помощью датчиков перемещения тигля и затравки.

Управление от ЭВМ скоростями выращивания кристалла V з , вращения кристалла W з , вращения тигля W т осуществляется через соответствующие приводы. Управление температурой расплава осуществляется на основе формирования задания температуры Т з от ЭВМ на регулятор температуры на основе датчика температуры боковой поверхности нагревателя.

Основные принципы работы системы управления при контактном методе измерения текущей площади кристалла. Управление скоростью выращивания кристалла V з ( x ), температурой боковой поверхности нагревателя T з ( x ), скоростью вращения кристалла W з ( x ) и тигля W т ( x ) формируется на основе выражений:

V3 (х) = V3n (x) + Z • Kv • y ,(1)

T3 (x) = Тзп (x) + Z • AT -J y • dx,(2)

W3 (x) = W3n (x),(3)

Wm (x) = Wmn (x),(4)

где K V - пропорциональный коэффициент регулирования по скорости; A T - интегральный коэффициент регулирования по температуре; V зп ( x ), W зп ( x ), W тп ( x ), T зп ( x ), - программное задание закона изменения технологических параметров; V з ( x ), W з ( x ), W т (x), T з ( x ) - общее управления технологическими параметрами; Z - признак захвата управления по диаметру на цилиндрической части кристалла; x - перемещение вдоль оси кристалла; y – сигнал управления по отклонению текущей площади выращиваемого кристалла от заданной.

Процесс стабилизации диаметра кристалла происходит в системе управления в соответствии с выражениями (1)-(2) при включении признака захвата управления по диаметру ( Z = 1) на цилиндрической части кристалла на основе сигнала управления y . Если задать геометрию выращиваемого кристалла и его осевой градиент в твердой части, то можно предварительно смоделировать задание скорости и температуры выращивания на всех участках кристалла по модели [5].

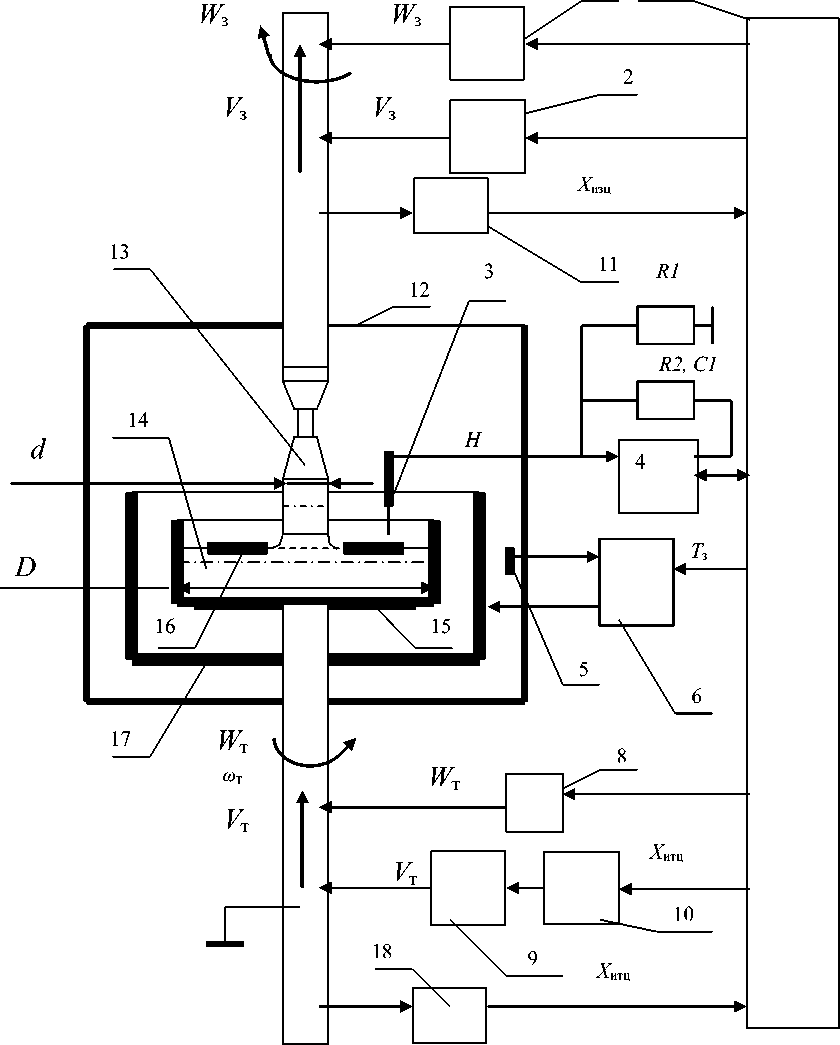

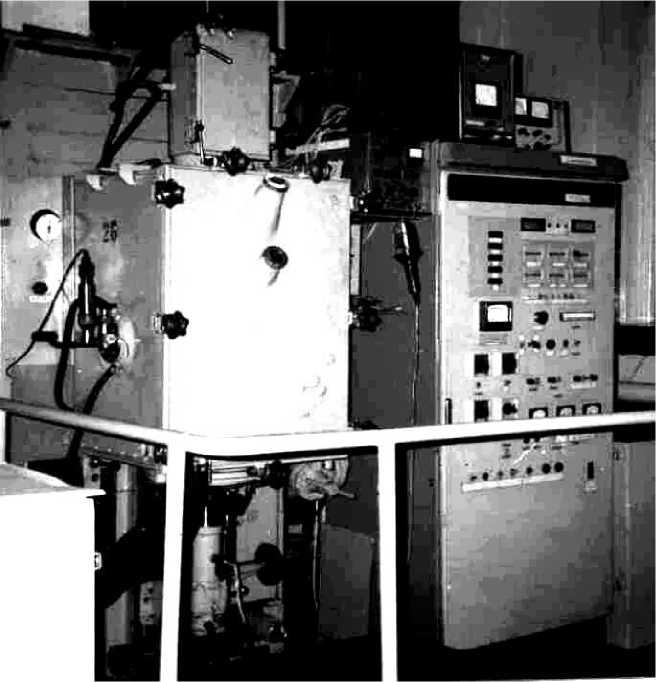

Конструктивное исполнение программируемой системы автоматического управления вытягиванием кристаллов германия приведено на рис. 2. На рис. 3 и 4 приведен вид плавающего графитового экрана с датчиком уровня расплава и вид выращенного кристаллического слитка германия диметром 104 мм.

Рис. 2. Микропроцессорная система управления вытягиванием монокристаллов германия

Fig. 2. Microprocessor control system for drawing germanium single crystals

Рис. 3. Плавающий графитовый экран и датчик уровня расплава

Fig. 3. Floating graphite screen and melt level sensor

Рис. 4. Слиток германия диаметром 104 мм

Fig. 4. A germanium billet with a diameter of 104 mm

Основой для контактного метода контроля и управления выращиванием кристаллов на цилиндрической части [6–15] является управление текущей площадью (или диаметром при круглой форме) растущего кристалла по сигналу управления y , вычисленному как функция отклонения текущей площади кристалла от заданной с использованием перемещений кристалла X зц и тигля X тц за период T ц оценки сигнала управления y .

От точности определения сигнала управления y и отсутствия в вычисленном значении значительных помех напрямую зависит форма выращиваемого кристалла.

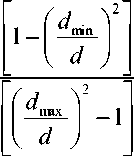

Скорость убывания расплава в тигле Vр, а также ускоренная скорость подъема тигля вверх Vтм после размыкания контактного датчика и замедленная скорость подъема тигля после замыкания контактного датчика Vm/M определяют по выражениям (5) - (9), в которых введены коэффициенты увеличения скорости (C = 4) и уменьшения скорости подъема тигля ( M = 4), что нашло применение при выращивании цилиндрической части кристалла и обеспечивает периодическое замыкание и размыкание контактного датчика в диапазоне изменения уровня расплава порядка 1–2 мкм.

При выращивании прямого и обратного конуса кристалла для управления скоростью перемещения тигля вверх применяется условие полной остановки подъема тигля в моменты замкнутого состояния датчика уровня расплава ( M = ∞):

V =v = V • т тм р

V =

V тм

M

V = V ■Р рз

d max d

Р ж

•

d 1 2

D

-

V , • Р •

d = d.- max 1

= V •

d min d

,

Р ж

2 d max

D

-

V1 - 1/ с ’

= V , • ^^ •

Р ж

min max

,

2 d min

D

,

•

M

где V т - скорость подъема тигля; V р - скорость убывания расплава в тигле; V з - скорость выращивания кристалла; d - текущий диаметр кристалла; D - внутренний диаметр тигля;

Р т - удельная плотность твердого материала; р ж — удельная плотность жидкого материала; d 1 - заданный диаметр выращиваемого кристалла на цилиндрической части; d max – максимально допустимый диаметр выращиваемого кристалла, с соблюдением которого выполняется основное условие, при котором датчик и экран сомкнутся после размыкания; d min – минимально допустимое значение диаметра кристалла, при котором соблюдается условие отставания экрана от датчика после его замкнутого состояния.

Для контактного метода измерения сигнал управления y величина перемещения затравки X зц и тигля X тц за время оценки T ц могут быть представлены в виде выражений:

У = X итц

K y X изц

•---

A • B A

K y = B •

x т • Р ж x 3 • Р т

D

d

У =

A

V

d

d 1

- 1

X зц = X изц

• x 3 ,

Y = Y . Y тц ^итц x т ,

где А, В - коэффициенты масштабирования; Kу - уставка заданного диаметра (площади) выращиваемого кристалла; Xизц - перемещение затравки с дискретностью отсчета xз; Xитц - перемещение тигля с дискретностью отсчета xт; xз - дискретность отсчета перемещения затравки; xт - дискретность отсчета перемещения тигля.

Выражение (12) показывает непосредственную связь сигнала управления y с отклонением текущей площади кристалла от заданной. За время цикла оценки Tц сигнал управления y вычисляют в системе управления по выражению (10), а с помощью записи в систему управления уставки диаметра Kу на цилиндрической части выращиваемого кристалла задают площадь выращивания.

В качестве привода подъема тигля для управления скоростью подъема вверх применяют разомкнутый шаговый привод с шаговым двигателем, обеспечивающий процесс многократного изменения скорости подъема тигля по сигналу с контактного датчика уровня.

Выражения для импульсов перемещения затравки X изц , тигля X итц и времени T ц оценки сигнала управления y можно представить в виде выражений:

X изц

X итц • K y

B ,

T ц

X изц • x 3

V з

X зц = X итц • K y - x 3 V 3 B • V ,

где T ц - период оценки сигнала управления (время отработки заданного количества импульсов X итц или X изц ).

Примем за время оценки Tц сигнала управления y на цилиндрической части выращиваемого кристалла время выборки заданного количества импульсов перемещения тигля Xтц (в процессе убывания расплава в тигле) в соответствии с выражениями:

di. 1 2

D

V — V Рт

X тц = X 3ц

Р ж

T = Х т. . D ц V з L d 1

Время суммарного движения t в процессе замыкания контактного датчика с замедленной скоростью и время суммарного движения с ускоренной скоростью движения тигля после размыкания датчика t д , а также число циклов K ц по замыканию и размыканию датчика, за период оценки сигала управления T ц можно представить в виде выражений:

t д ( d ) = t '

T

Kц =K+t), где t - время движения тигля с замедленной скоростью Vтм/M после замыкания датчика за период оценки сигала управления; tд - время движения тигля с ускоренной скоростью Vm после размыкания датчика за период оценки сигала управления; Kц - число циклов замыкания и размыкания датчика за время Tц.

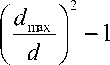

Точность контактного метода измерения текущей площади выращиваемого кристалла. В рассматриваемой системе управления установкой вытягивания германия применена временная диаграмма управления (рис. 5) при выращивании цилиндрической части кристалла, состоящая в том, что в системе управления в момент замыкания контактного датчика необходимо выдержать программную паузу τ замкнутого и последующую паузу τ разомкнутого состояния датчика уровня. В моменты пауз величиной τ состояние контактного датчика системой управления не анализируется и управление подъемом тигля происходит с замедленной и ускоренной скоростью подъема тигля в моменты «условно» замкнутого и «условно» разомкнутого состояний датчика уровня.

После выдержки двух пауз происходит анализ условий замыкания датчика уровня расплава и управление приводом перемещения тигля вверх.

Данное управление повышает помехозащищенность метода вычисления текущей площади на цилиндрической части выращиваемого кристалла за счет отсутствия реакции системы на срабатывания контактного датчика в моменты двух пауз.

Величина размыкания уровня расплава на цилиндрической части выращиваемого кристалла L p задается в пределах 1 мкм. При условии размыкании датчика расплава на величину L p время паузы τ и время t дм ( d ) замыкания датчика (после двух пауз) можно представить в виде выражений:

t дм ( d ) = Т '

где т - время движения тигля с замедленной скоростью V гм / M после замыкания датчика (при убывания расплава на величину L p ); t дм ( d) - время движения тигля с ускоренной скоростью V тм после выдержки двух пауз τ до замыкания датчика.

Рис. 5. Временная диаграмма работы датчика уровня:

H - работа контактного датчика уровня ( Р - датчик разомкнут)

-

Fig. 5. Timing diagram of the level sensor:

H - operation of the contact level sensor ( P - sensor open)

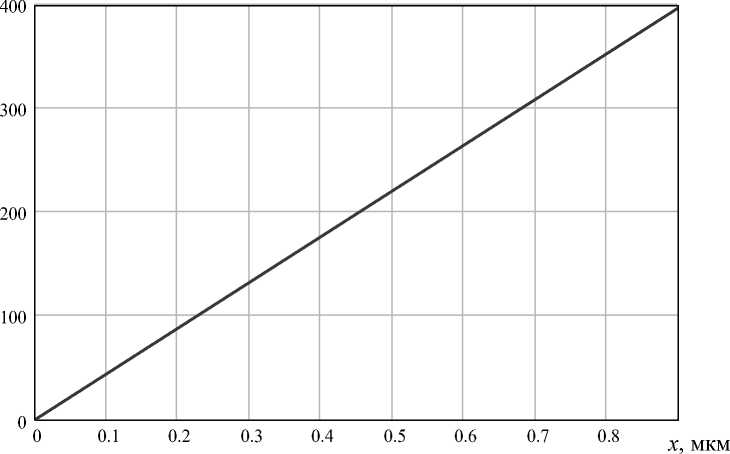

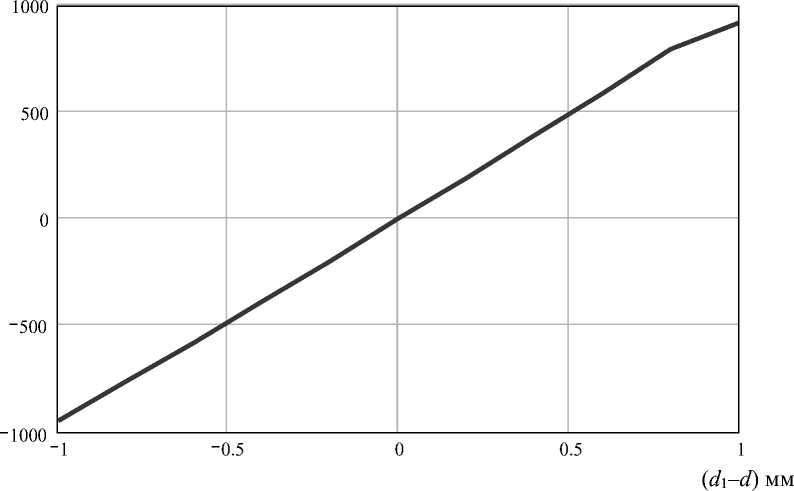

Погрешность r в вычислении сигнала управления, в зависимости от точности стабилизации уровня расплава в тигле, можно представить в виде выражения (23), которое графически представлено на рис. 6:

x " Рж r =-- xз • Рт

2 ■

,

где r - погрешность в вычислении сигнала управления за цикл измерения; x - точность стабилизации уровня расплава в тигле.

r

Рис. 6. Погрешность сигнала управления r , в зависимости от точности стабилизации уровня расплава в тигле x при:

x з = 0,0216 мкм; d 1 = 100 мм; D = 300 мм; A = 1; Р т = 5,35 г/см2; р ж = 5,57 г/см2

Fig. 6. The error of the control signal r, depending on the accuracy of stabilization of the melt level in the crucible x with:

x з = 0.0216 pm; d 1 = 100 mm; D = 300 mm; A = 1; p m = 5.35 g/cm2; Р ж = 5.57 g/cm2

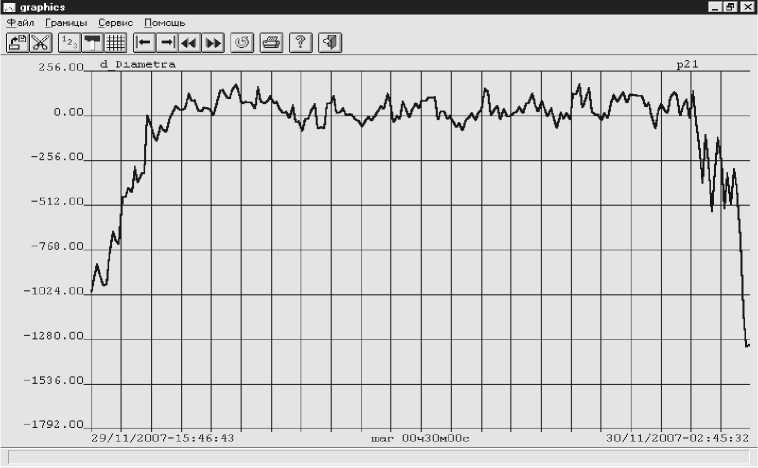

Временная зависимость сигнала управления y при работе промышленной установки представлена на рис. 7.

Рис. 7. График изменения сигнала управления y (d_Diametra)

Fig. 7. Control signal change graph y (d_Diametra)

Алгоритм повышения точности контактного метода измерения текущей площади кристаллов. За время оценки сигнала управления y на цилиндрической части выращиваемого кристалла берется время выборки заданного количества импульсов перемещения тигля X итцу по выражению (24) с дискретностью отсчета x т , которому соответствует время оценки сигнала управления T цу в соответствии с выражением (25). Данные параметры вычисляются в каждом предыдущем цикле управления.

X = X - - ^ l -Г d 1 ] (24)

итцу зц Г") X рж L D J x т цу

итцу

V з

•

D ]

♦

x т

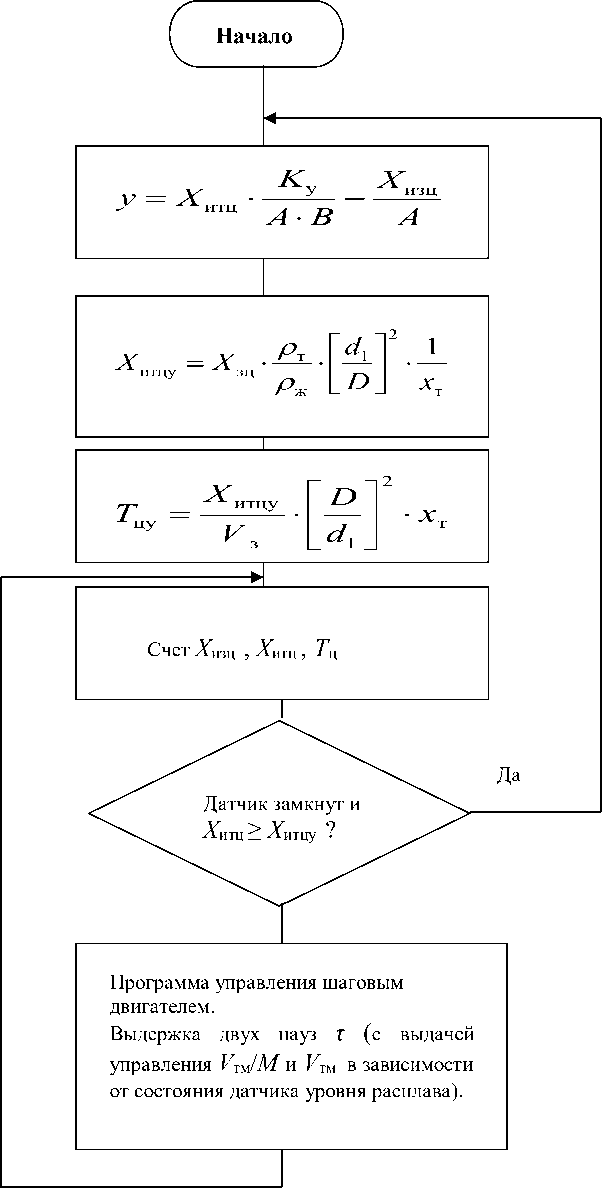

Для устранения ошибки из-за точности стабилизации уровня расплава в тигле r предлагается следующий программный алгоритм работы системы управления:

-

1. За время оценки сигнала управления y на цилиндрической части выращиваемого кристалла берется время выборки заданного количества импульсов перемещения тигля X итцу по выражению (24) с дискретностью отсчета x т и временем оценки Т цу по выражению (25).

-

2. Начинается вычисление сигнала управления y в момент замыкания датчика уровня расплава, при условии выборки заданного количества импульсов перемещения тигля X итцу .

-

3. Заканчивается вычисление сигнала управления y в момент замыкания датчика расплава, при условии выборки заданного количества импульсов перемещения тигля X итцу .

-

4. Время оценки Т цу заданного количества импульсов перемещения тигля X итцу в предыдущем цикле управления используется в текущем цикле для вычисления паузы τ замыкания и условного размыкания датчика уровня расплава по выражениям (16), (21).

В каждом цикле управления минимизируется погрешность стабилизации уровня расплава в тигле r за счет ее сброса в периоды начала цикла управления (замыкания) датчика уровня расплава.

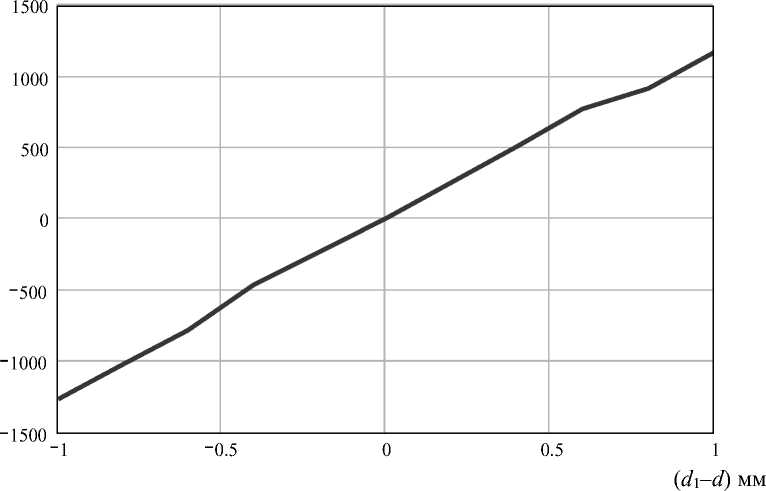

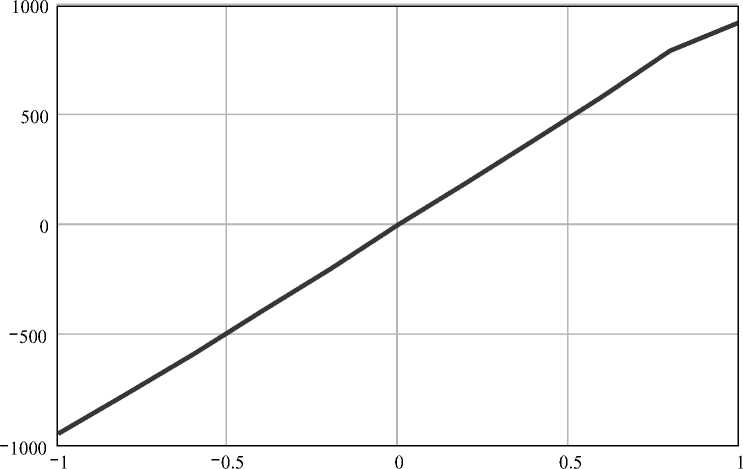

Блок-схема программы заявленного выше алгоритма приведена на рис. 8, а на рис. 9–11 для диаметров d 1 = 80 мм, d 1 = 100 мм, d 1 = 120 мм и X тц = 68 мкм, X тц = 107 мкм, X тц = 154 мкм соответственно (при заданной величине размыкания уровня расплава L p = 1 мкм) приведен пример вычисления сигнала управления y .

Рис. 8. Блок схема программы

Fig. 8. Block diagram of the program

y

Рис. 9. График изменения сигнала управления y от ( d 1 – d ) при: ρ т = 5,35 г/см2; ρ ж = 5,57 г/см2:; x т = 0,0266 мкм; x з = 0,0216 мкм; d 1 = 80 мм; D = 300 мм; M = 4; C = 4; B = 16;

V з = 0,00833 мм/с; X зц = 1000 мкм; X тц = 68 мкм; T ц =120 с; L p = 1 мкм

Fig. 9. Schedule of change of control signal y from ( d 1 – d ) at: ρ т = 5.35 g/cm2; ρ ж = 5.57 g/cm2;

x т = 0.0266 μm; x з = 0.0216 μm; d 1 = 80 mm; D = 300 mm; M = 4; C = 4; B = 16; V з = 0.00833 mm/s;

X зц = 1000 μm; X тц = 68 μm; T ц = 120 s; L p = 1 μm

y

Рис. 10. График изменения сигнала управления y от ( d 1 - d ) при: ρ т = 5,35 г/см2; ρ ж = 5,57 г/см2:; x т = 0,0266 мкм; x з = 0,0216 мкм; d 1 = 100 мм; D = 300 мм; M = 4; C = 4;

B =16; V з = 0,00833 мм/с; X зц = 1000 мкм; X тц = 107 мкм; T ц =120 с; L p = 1 мкм

Fig. 10. Schedule of change of control signal y from ( d 1 - d ) at: ρ т = 5.35 g/cm2; ρ ж = 5.57 g/cm2;

x т = 0.0266 μm; x з = 0.0216 μm; d 1 = 100 mm; D = 300 mm; M = 4; C = 4; B = 16; V з = 0.00833 mm/s;

X зц = 1000 μm; X тц = 107 μm; T ц =120 s; L p = 1 μm

y

( d 1 – d ) мм

Рис. 11. График изменения сигнала управления y от ( d 1 – d ) при: ρ т = 5,35 г/см2; ρ ж = 5,57 г/см2:;

x т = 0,0266 мкм; x з = 0,0216 мкм; d 1 = 120 мм; D = 300 мм; M = 4; C = 4; B = 16;

V з = 0,00833 мм/с; X зц = 1000 мкм; X тц = 154 мкм; T ц = 120 с; L p = 1 мкм

Fig. 11. Schedule of change of control signal y from ( d 1 - d ) at: ρ т = 5.35 g/cm2; ρ ж = 5.57 g/cm2;

x т = 0.0266 μm; x з = 0.0216 μm; d 1 = 120 mm; D = 300 mm; M = 4; C = 4; B = 16; V з = 0.00833 mm/s;

X зц = 1000 μm; X тц = 154 μm; T ц =120 s; L p = 1 μm

Заключение. Для кристаллов, выращиваемых из жидкого расплава по способу Чохральского, при контроле текущей площади кристалла на основе контактного метода измерения текущей площади кристалла определены требования для повышения точности измерения текущей площади кристалла на цилиндрической части выращиваемого кристалла.

Для устранения ошибки из-за точности стабилизации уровня расплава в тигле предлагается программный алгоритм работы установки выращивания кристаллов, в котором за время оценки сигнала управления y на цилиндрической части выращиваемого кристалла, принимается время выборки заданного количества импульсов перемещения тигля X итцу . Начинается вычисление времени оценки сигнала управления y в момент замыкания датчика расплава, заканчивается вычисление сигнала управления y в момент замыкания датчика расплава, при условии выборки заданного количества импульсов перемещения тигля X итцу .

Время оценки Т цу сигнала управления y в предыдущем цикле управления используется в текущем цикле для вычисления паузы замыкания и размыкания датчика уровня расплава. В системе управления в момент замыкания контактного датчика выдерживается пауза замкнутого и такая же последующая пауза разомкнутого состояния датчика уровня.

В моменты пауз состояние контактного датчика системой управления не анализируется и управление подъемом тигля происходит с замедленной и ускоренной скоростью подъема тигля в моменты «условно» замкнутого и «условно» разомкнутого состояний датчика уровня.

Система управления обнуляется в каждый момент завершения цикла управления при условии замкнутого состояния датчика уровня расплава.

Все это обеспечивает в системе автоматического управления на цилиндрической части выращивемого кристалла точность определения текущей площади выращиваемого кристалла порядка 1 %.

Список литературы Алгоритм контактного метода измерения текущей площади кристаллов, выращиваемых способом Чохральского

- Schmidt F., Voszka R. Phantom controlled automatic Czochralski growth appparatuss // Crystal Research and Technology. 1981. Vol. 10, № 11. P. 127-128.

- Пат. № 2337169. Федеративная Республика Германия, МКИ В01 J17/18. 1974.

- Пат. 2128250. Российская Федерация, МПК С30 В15⁄20, 15/22, 15/26. Способ управления процессом выращивания монокристаллов германия из расплава и устройство для его осуществления / С. П. Саханский, О. И. Подкопаев, В. Ф. Петрик; заявл. 16.01.97; опубл. 27.03.99, Бюл. № 9.

- Пат. 2184803. Российская Федерация, МПК С30 В15⁄20, 15/22, 15/12 29/08. Способ управления процессом выращивания монокристаллов германия из расплава и устройство для его осуществления / С. П. Саханский, О. И. Подкопаев, В. Ф. Петрик, В. Д. Лаптенок; заявл. 12.11.99; опубл. 10.07.02, Бюл. № 19.

- Саханский С. П. Управление формой полупроводниковых кристаллов при выращивании по способу Чохральского // Журнал Сибирского федерального университета. Техника и технологии. 2014. № 7(1). С. 20-31.