Алгоритм моделирования производственно-технологической системы роботизированного участка механической обработки деталей типа тел вращения на платформе anylogic

Автор: Басова Мария Владимировна

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 4 (54), 2020 года.

Бесплатный доступ

В статье рассмотрен вопрос о необходимости внедрения средств моделирования технологических потоков на роботизированном участке. Рассматривается модель роботизированного участка механической обработки тел вращения. Описывается алгоритм построения диаграммы процесса для дискретно-событийного моделирования в программе AnyLogic.

Моделирование, механическая обработка, тела вращения, роботизированный участок, логистический поток

Короткий адрес: https://sciup.org/148318860

IDR: 148318860 | УДК: 621.7.06

Текст научной статьи Алгоритм моделирования производственно-технологической системы роботизированного участка механической обработки деталей типа тел вращения на платформе anylogic

В настоящее время многим механообрабатывающим предприятиям в России требуется обеспечить выпуск многочисленных групп деталей, имеющих общие технологические признаки со значительной запланированной годовой программой выпуска. Обычно, такие группы насчитывают множество номенклатурных единиц, а большая программа выпуска и необходимость снижения сроков изготовления требуют организации более эффективного технологического и логистического потока.

Высокая динамика обновления выпускаемой номенклатуры изделий требует автоматизации мелкосерийного механообрабатывающего производства. Однако, формальный перенос опыта работы автоматических поточных линий для изготовления деталей в массовом производстве на сложные, многономенклатурные производственные процессы мелкосерийного производства без учета его специфики не дает существенного эффекта.

Подобные задачи нередко решаются посредством организации роботизированных участков, рассчитанных на изготовление конкретной группы деталей. Преимуществом применения роботизированных участков перед традиционными со станками с ЧПУ заключается, в первую очередь, в возможности сокращения межоперационных переходов за счет рационального подбора станочного парка и продуманной системы логистики, подходящих под нужды конкретной номенклатуры деталей, во-вторых – в увеличении эффективного годового фонда времени работы оборудования, в третьих – в снижении себестоимости изготовления деталей за счет снижения расходов на оплату труда производственного персонала.

В большинстве случаев увеличение программы выпуска изделий достигается посредством реорганизации производственных участков, модернизации оборудования, привлечении новых кадров и т.д. При этом в литературе практически не уделяется внимание проблеме недостаточно эффективного использования уже имеющегося оборудования.

Технологический процесс в целом, из-за большого количества отдельных элементов (операций, оборудования, материалов и пр.) и их отношений – является сложной системой. От построения технологического процесса зависят такие параметры как загрузка оборудования, время изготовления одной детали, себестоимость изготовления и так далее [1, с. 230]. Результаты, полученные при предварительных расчетах на основе эмпирических формул, могут давать достаточно точные данные для проектируемого участка, но не позволяют определить его «узкие места», насколько избыточны (недостаточны) производственные мощности с учетом непредвиденных поломок и других ситуаций. Подвергаемые моделированию технологические процессы часто невозможно описать только набором систем уравнений [2, с. 3], поэтому для дальнейшего анализа работы участка рекомендуется применение имитационного моделирования. В рамках данной статьи рассматривается дискретно-событийное моделирование в системе AnyLogic, как наиболее подходящее для решаемой задачи [3].

В дискретно-событийном моделировании выделяется пассивный объект моделирования — заявка и активный субъект – сервис. В качестве заявки в рассматриваемом случае выступают заготовки. Сервисом служат операции, которые выполняются над заявками – обработка заготовок. Сервисы используют ресурсы для своей работы – необходимое оборудование, а также помещение.

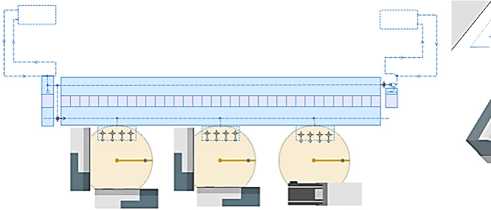

В соответствии с разработанной технологией, обработка заготовок производится на а) б)

Рисунок 1 – Модель роботизированного участка в AnyLogic: а) 2D-модель; б) 3D-модель

трех агрегированных операциях. Первая – выполняется на фрезерном станке и занимает 10,265 минут, вторая и третья выполняются на разных токарно-фрезерных станках и занимают 30,411 минут и 29,813 минут, соответственно. На основании предварительного расчета маршрутно-технологического графика загрузки оборудования с учетом коэффициента запаса производственной мощности 0,75, было принято решение, что для первой операции потребуется один фрезерный, для второй и третьей – по два токарно-фрезерных станка. Основные параметры склада – один стеллаж длиной 34 м, шириной 1,5 м и высотой 3,938 м, вместимостью 306 ячеек (по горизонтали – 34, по вертикали – 9), с производственной тарой на три заготовки либо детали.

Перед началом моделирования было предложено установить станки таким образом, чтобы загрузка и выгрузка деталей производилась тремя роботами-манипуляторами с заданными максимальными длинами перемещений. Доставка на участок и вывоз тары с заготовками осуществляется автоматическими управляемыми тележками (AGV). Поскольку в первую очередь, требуется проверить оптимальность построения технологической цепочки, обслуживание склада рассматривается по упрощенной схеме – при помощи двух кранов-штабелеров.

Средствами AnyLogic создается модель рассматриваемого роботизированного участка с сохранением масштаба всех его элементов (рисунок 1).

Модель задается графически в виде диаграммы процесса, блоки которой представляют собой отдельные операции. Как правило, диаграмма процесса начинается с блока «источник», генерирующего агентов. Этот блок передает агентов в последующие блоки диаграммы, задающие операции моделируемого процесса. Завершается диаграмма процесса, преимущественно, блоком, уничтожающим этих агентов [4, с. 141].

Агенты обладают типовым набором свойств, в соответствии с которым они функционируют в среде. Они могут взаимодействовать с другими агентами, а также со средой, в которой размещены [5, с. 80]. Ресурсами называются объекты, используемые агентами для выполнения определенной операции [4, с. 159]. В нашем случае в качестве ресурсов выступают станки, краны-штабелеры, AGV и складской стеллаж. Поскольку агенты конкурируют за обладание ресурсами, это может приводить к задержкам, и практически во всех дискретно-событийных моделях присутствуют очереди [4, с. 141].

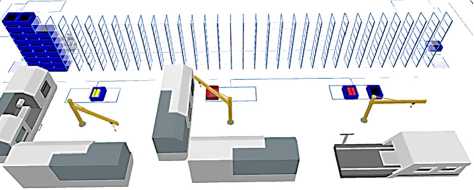

Рассмотрим порядок составления модели вышеописанного роботизированного участка. Ввиду большого количества операций, сгруппируем их в блоки в зависимости от моделируемых процессов. Операции задаются при помощи элементов библиотеки моделирования процессов, названия которых, как и упоминаемые функции, для удобства выделены по тексту курсивом. Первый блок элементов, отвечающих за перемещение AGV с заготовками с выгрузкой последних на рольганг, приведен на рисунке 2.

Рисунок 2 – Блок моделирования перемещения AGV с заготовками

SourceDeliveryAGVsRaw (по умолчанию – source ) – источник создания (в данном случае – через фиксированный промежуток времени) одиночного агента AGV с установленной на нем производственной тарой, здесь же задается скорость перемещения агента, местоположение прибытия (узел receivingDocRaw ). MoveTo описывает параметры перемещения агента AGV в отмеченный узел возле стеллажа. Траектории задаются при помощи элементов path.

Delay задерживает агента AGV на определенный период времени. Указанная задержка требуется для учета времени выгрузки тары с AGV на рольганг (в модели не показан). Средствами AnyLogic возможно создание имитационных моделей с высокой степенью детализации, однако, в рамках рассматриваемой работы достаточно применение упрощенных методов, дающих достаточно достоверные результаты при моделировании системы.

Split создает для агента-оригинала заданное число новых агентов-копий и пересылает их дальше через порт outCopy (название на диаграмме не показано, соответствует нижнему ответвлению split ). В данном случае правое ответвление создает отдельного агента AGV без тары, нижнее ответвление создает агента-копию тары. MoveTo1 отвечает за перемещение AGV без тары обратно к узлу receivingDocRaw . Sink – уничтожает поступившего в узел receivingDocRaw агента AGV, имитируя выезд AGV за территорию участка.

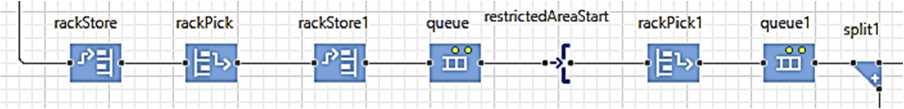

Рассмотрим следующий блок операций, идущих вслед за нижним ответвлением split , отвечающим за перемещение тары (рисунок 3).

Рисунок 3 – Блок моделирования перемещения заготовок в таре на стеллаж

RackStore помещает тару в ячейку малого стеллажа palletRack1 (одна ячейка в высоту и ширину) справа от основного, имитируя передвижение по рольгангу в точку захвата краном-штабелером вновь прибывшей тары. Время на перемещение по рольгангу было ранее учтено в вышеописанном блоке split .

Элемент rackPick извлекает тару из ячейки стеллажа palletRack1 и перемещает ее в заданный узел сети. В качестве ресурса для перемещения выступает stacker1 – кран-штабелер 1.

RackStore1 помещает тару в ячейку основного стеллажа краном-штабелером 1. При этом, стеллаж задан при помощи элемента RackSystem, моделирующего зону хранения, способную состоять из набора стеллажей и проходов между ними. RackSystem в своих свойствах ссылается на один palletRack (основной стеллаж), заданный с вышеописанным количеством ячеек, а также с учетом масштаба. На этапе начала создания модели пока нет необходимости создавать группу стеллажей и проходов, однако, в дальнейшем это может потребоваться, поэтому предусмотрено заранее.

Queue моделирует очередь единиц тары, ожидающих приема объектами, следующими за данным в потоковой диаграмме. Перемещение осуществляется в очереди с определенным порядком, в данном случае – согласно правилу FIFO (в порядке поступления).

Объект RestrictedAreaStart обозначает вход в область процесса, в котором одновременно может находиться ограниченное количество агентов. Для RestrictedAreaStart обязательно в дальнейшем должен быть задан выход объектом RestrictedAreaEnd. Агенты принимаются только до тех пор, пока разность количества агентов, поступивших в RestrictedAreaStart, и количества агентов, покинувших RestrictedAreaEnd, не достигнет заданного ограничения «Вместимость». После этого новые агенты смогут войти в область только тогда, когда какие-нибудь агенты ее покинут. В рамках задачи считается, что одна рабочая станция на которой размещается тара с заготовками, может вместить только 4 единицы тары, что задается в RestrictedAreaStart. Объект rackPick1 отвечает за извлечение краном-штабелером 2 тары и ее перемещение на рабочую станцию (узел tableMilling). Queue1 задает порядок перемещения тары согласно правилу FIFO.

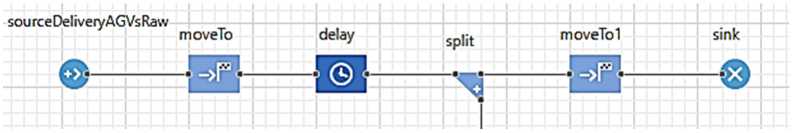

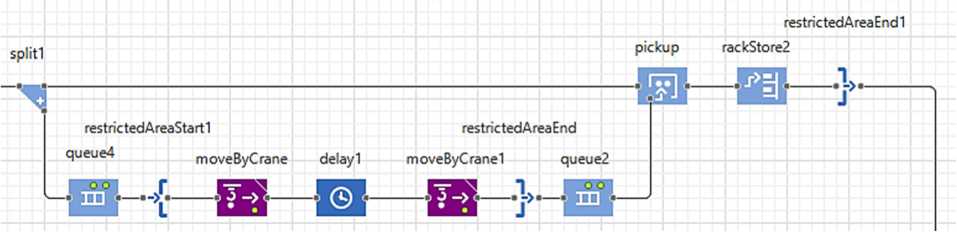

Обработка на первой операции моделируется блоком, представленным на рисунке 4.

Рисунок 4 – Блок операций диаграммы процесса для моделирования первой технологической операции

Split1 создает «разделение» тары и заготовки путем создания копии первоначальной тары и задания нового агента заготовка в количестве трех штук. Для заготовок в queue4 задается правило FIFO.

RestrictedAreaStart1 ограничивает максимальное количество заготовок, забираемых роботом-манипулятором для единовременной обработки на станке одной штукой.

Поскольку рассматриваемая модель разрабатывается на начальном этапе моделирования участка и пока не требует высокой детальной точности при визуализации, в качестве объекта для перемещения робота-манипулятора использован элемент moveByCrane , который обеспечивает схожее перемещение заготовки что и выполняемое роботом-манипулятором в реальных условиях, при этом не требует усложнения диаграммы. В объекте moveByCrane задается движущий агент, который перемещает заготовку в узел, расположенный в рабочей зоне фрезерного станка. При этом во вкладке «Действия», задается, что «При входе» (в момент, когда заготовка захватывается роботом-манипулятором), цвет тары меняется на серый. Введение дополнительной цветовой индикации изменения состояния агентов удобно при запуске визуализации модели.

В delay1 определено время обработки заготовки на станке согласно первой операции технологического процесса. Во вкладке

«Действия» заданы дополнительные параметры для визуализации: пока фрезерный станок работает – заготовка не видна, дверцы станка закрыты, когда обработка закончилась – заготовка становится видимой, но меняет цвет с исходного черного на красный, дверцы станка открыты. MoveByCrane1 возвращает заготовку обратно в тару. RestrictedAreaEnd сигнализирует системе AnyLogic, что обработка первой заготовки завершена и можно приступать к обработке следующей заготовки.

Queue2 определяет правило FIFO для перемещения обработанных заготовок. Pickup удаляет агентов из заданного объекта queue2 и добавляет их к содержимому поступающего агента-контейнера (тары). Когда все три обработанные заготовки оказываются в таре, её цвет меняется с серого на оранжевый. RackStore2 возвращает тару с заготовками в rackSystem при помощи крана-штабелера 2. RestrictedAreaEnd1 завершает RestrictedAreaStart , сигнализируя системе AnyLogic, что на рабочей станции возле фрезерного станка (узел tableMilling ) освободилось место для тары, которое нужно заполнить.

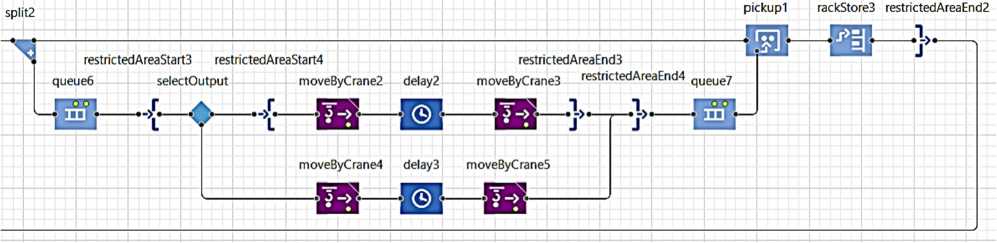

Тем временем, тара с заготовками после первой операции и временного размещения на стеллаже, аналогичным образом перемещается для прохождения второй операции на вторую рабочую станцию в середине цеха. Производятся аналогичные действия с некоторыми уточнениями (рисунок 5).

Рисунок 5 – Часть блока операций диаграммы процесса для моделирования второй технологической операции

В restrictedAreaStart3 задается вместимость – две заготовки, поскольку вторую операцию выполняют сразу два станка. Кроме того, в диаграмме появляется ранее неописанный объект – selectOutput, который направляет входящие заготовки в один из двух выходных портов в зависимости от выполнения заданного усло- вия.

Условие

«!restrictedAreaStart4.isBlocked()» - возвращает true, если вход в область заблокирован, и false -если нет. Таким образом, самая первая заготовка

queue12

rackPick4

queue13

hold moveTo2

pickupS moveTo3

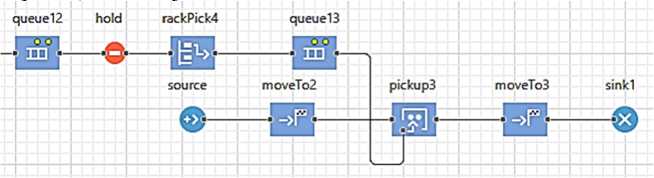

Рисунок 6 – Блок операций диаграммы процесса для моделирования вывода тары с готовыми деталями за территорию роботизированного участка

Queue12 задает последующее перемещения тары согласно правилу FIFO, кроме того, в нем во вкладке «При входе» задается свойство source.inject(1) для вызова ресурса AGV, что будет описано далее. Hold блокирует перемещение тары, т.к. в рассматриваемой модели необходимо, чтобы кран-штабелер 1 не забирал тару с деталями пока не приедет AGV, до этого момента тара будет находиться на стеллаже. Как только тара с деталями помещается на стеллаж, команда source.inject(1) вызывает одну единицу ресурса source . Source создает агента AGV, который появляется из узла receivingDocPart с заданной скоростью. Остальные параметры перемещения, такие как траектория и пункт назначения, определены в элементе moveTo2 . Когда AGV подъезжает к точке забора тары, запускается работа элемента pickup3 , который производит разблокирование hold , «переносит» тару на AGV. Затем тара, в соответствии с moveTo3 перемещается в узел receivingDocPart , при достижении которого AVG с тарой уничтожается элементом sink1 .

Для получения сопоставимых с реальными условий функционирования роботизированного участка, модель должна быть стохастической, т.е. время выполнения некоторых задержек и событий должно быть задано случайными величинами. Преимущество построенной модели состоит в том, что она является удобным инструментом для исследования различных элементов роботизированного участка без натурных исследований, которые невозможно было бы произвести ввиду необоснованно высоких затрат денежных средств, временных и трудовых ресурсов.

Указанную модель теперь можно проверить на «стойкость» к поломкам, задавая поступит на первый станок, а последующие на тот, который освободится первым.

Для третьей завершающей операции параметры задаются аналогично со второй. По завершению третьей операции, готовые детали в таре посредством rackStore4 устанавливается на основной стеллаж. Теперь требуется вывести детали из участка в другой цех. Блок операций для перемещения готовых деталей приведен на рисунке 6.

различные нештатные ситуации посредством стохастических зависимостей, кроме того теперь становится возможным проверить правильность расположения оборудования с учетом имеющегося архитектурного решения и предварительно заданной логистики. Подобные роботизированным участкам системы крайне сложно, а в некоторых случаях практически невозможно эффективно анализировать, опираясь исключительно на аналитический моделирование, предполагающее использование систем алгебраических, дифференциальных, интегральных уравнений, связывающих выходные переменные с входными. Применение специальных платформ, например, AnyLogic, позволяет решать широкий круг задач для обеспечения эффективного изготовления деталей общего и специального машиностроения в условиях мелкосерийного производства с частой сменой выпускаемой номенклатуры деталей и ограниченных производственных ресурсов.

Выводы:

Для производств с быстро меняющимся ассортиментом продукции и выпуском небольшими сериями, особенно актуальными являются задачи рационального использования оборудования, фонда рабочего времени, формы организации производственного процесса. В этих условиях ценность принятых решений возрастает с уменьшением затрат времени на принятие решения. Имитационное моделирование является эффективным инструментом для решения широкого круга производственных задач, позволяющее оптимизировать производственную систему не прибегая к дорогостоящим натурным экспериментам.

Список литературы Алгоритм моделирования производственно-технологической системы роботизированного участка механической обработки деталей типа тел вращения на платформе anylogic

- Ревина И. В., Бояркин Г. Н. Имитационное моделирование производственного процесса изготовления деталей // ОНВ. 2018. №6 (162). URL: https://cyberleninka.ru/article/n/imitatsionnoe-modelirovanie-proizvodstvennogo-protsessa-izgotovleniya- detaley (дата обращения: 30.07.2020).

- Хватов, Б.Н. Гибкие производственные системы. Расчет и проектирование: учеб, пособие / Б.Н. Хватов. - Тамбов: Изд-во Тамб. гос. техн. ун-та, 2008. - 112 с.

- AnyLogic: имитационное моделирование для бизнеса URL: https://www.anylogic.ru/ (дата обращения: 10.10.2020).

- Григорьев И. AnyLogic за 3 дня: практическое пособие по имитационному моделированию. AnyLogic, 2017. - 273 с.

- Куприяшкин, А.Г. Основы моделирования систем [Текст]: учеб, пособие / А.Г. Куприяшкин; Норильский индустр. ин-т. -Норильск: НИИ, 2015. - 135 с.