Алгоритм оценки молекулярных характеристик полимерного продукта в условиях многоточечного регулирования

Автор: Мифтахов Э.Н., Мустафина С.А., Насыров И.Ш., Морозкин Н.Д.

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Приборы и методы экспериментальной физики

Статья в выпуске: 2, 2023 года.

Бесплатный доступ

Введение. В условиях высокого спроса на резинотехнические изделия ведется постоянная модернизация технологических процессов непрерывного производства. Одним из инструментов управления физико-химическими параметрами получаемого продукта является технология многоточечной подачи регулирующих примесей, способная значительно повлиять на молекулярные характеристики полимеров. Однако экспериментально подобрать технологию многоточечной подачи регулирующих примесей для достижения заданных молекулярных характеристик полимеров сложно. Цель статьи. Создание методологии, позволяющей с использованием инструментов модельного описания системы осуществлять направленное регулирование и построение технологического процесса для достижения заданного молекулярно-массового распределения. Материалы и методы. В целях более точного математического моделирования процессов синтеза полимеров рассмотрены два подхода к модельному описанию исследуемой системы: кинетический и статистический (метод Монте-Карло) подходы. В первом случае разработанный алгоритм основан на методе моментов в сочетании с численными методами решения систем обыкновенных дифференциальных уравнений, характеризующих изменение материального баланса по каждому компоненту реакции. При описании крупнотоннажного производства предлагается модульный принцип, в соответствии с которым модель кинетики дополняется гидродинамическими закономерностями, зависящими от типа реактора. Во втором случае алгоритм реализации статистического подхода основан на вероятностной природе протекания элементарных реакций. Для описания процесса в каскаде реакторов предложен системный подход к организации вычислений. Результаты исследования. С использованием кинетического и статистического подходов получены новые зависимости конверсии и характеристической вязкости от номера полимеризатора, показавшие удовлетворительное согласование со значениями результатов эксперимента. Проведен сравнительный анализ рассчитанных кривых молекулярно-массового распределения получаемого продукта. Анализ подтверждает значительное влияние различных режимов подачи регулятора на молекулярные характеристики полимера. Обсуждение и заключение. Проведенный анализ структуры молекулярных звеньев продукта сополимеризации в условиях добавления третьей точки регулирования характеризует снижение жесткости и увеличение эластичности получаемого продукта, а созданные цифровые инструменты оценки позволяют путем проведения вычислительных экспериментов подбирать оптимальные параметры подачи регулятора с целью получения полимеров с заданной молекулярной массой.

Синтетический каучук, полимер, каскад реакторов, математическое моделирование, численные методы, регулирование молекулярной массы

Короткий адрес: https://sciup.org/147241499

IDR: 147241499 | УДК: 519.62:678.7 | DOI: 10.15507/2658-4123.033.202302.270-287

Текст научной статьи Алгоритм оценки молекулярных характеристик полимерного продукта в условиях многоточечного регулирования

Результатом спроса на резинотехнические изделия стало создание крупных промышленных производств синтетического каучука, история которого насчитывает уже более 100 лет [1]. Несмотря на большой исторический опыт предприятия вынуждены постоянно реагировать на современные требования рынка и корректировать технологические аспекты производства. Синтетический каучук относится к классу высокомолекулярных соединений, распределение которых по молекулярной массе определяет его физико-химические и потребительские свойства [2].

Управление молекулярной массой получаемого продукта производится добавлением реагентов [3‒5], выполняющих роль регулятора, в исходную реакционную смесь, которые принудительно вызывают обрыв и передачу цепи. Реакция передачи цепи используется для регулирования молекулярной массы полимера, получения 272

высокомолекулярных соединений с заданной молекулярной массой и полидисперсностью, а также для получения низкомолекулярных соединений.

Достаточно высокая реакционная способность регулятора приводит к его быстрому расходу и, как следствие, значительному повышению молекулярной массы продукта. Одним из путей решения является использование многоточечной подачи реагентов в технологический процесс.

В условиях действующего промышленного производства экспериментальным путем оценить влияние, оказываемое в результате многоточечной подачи реагентов, практически невозможно. Все более актуальным в этом случае становится вопрос развития математических подходов и вычислительных методов, позволяющих с использованием инструментов модельного описания системы воспроизводить различные сценарии с целью оценки влияния параметров исходной реакционной смеси и технологических аспектов непрерывного производства на физико-химические свойства продукта.

Целью данной работы является создание методологии, позволяющей с использованием инструментов модельного описания системы осуществлять направленное регулирование и построение технологического процесса для достижения заданного молекулярно-массового распределения.

Обзор литературы

Современные тенденции исследования новых и действующих промышленных процессов все чаще направлены на применение модельного подхода, позволяющего путем построения математической модели и проведения вычислительных экспериментов прогнозировать свойства продукта для различных исходных данных. Методы моделирования, применимые к процессам, лежащим в основе синтеза полимеров, направлены на решение задач поиска усредненных молекулярно-массовых и вязкостных показателей образующегося полимера [6; 7]. Математическое описание исследуемого процесса при этом базируется на представлении кинетического механизма [8] ведения элементарных реакций.

Математическое моделирование процессов синтеза полимеров предполагает применение двух подходов: кинетического [9] и статистического [10; 11]. В рамках реализации кинетического подхода предлагается формирование системы обыкновенных дифференциальных уравнений, характеризующих изменение материального баланса по каждому компоненту реакции и численное ее решение. В силу достаточно высокой размерности образуемой системы дифференциальных уравнений (порядка 106) применятся переход к усредненным молекулярным характеристикам с использованием статистических моментов молекулярномассового распределения [12].

Основы моделирования процессов полимеризации и расчеты кинетических схем подробно представлены в работах отечественных ученых [8; 9; 13‒15]. В зависимости от числа используемых мономеров и особенностей реализации процесса предлагается применять метод моментов [12] или метод производящих функций [16; 17].

В рамках описания крупнотоннажного производства предлагается модульный принцип построения модели, в соответствии с которым модель кинетики дополняется соответствующими гидродинамическими закономерностями, вид которых зависит от типа реакторов и системы организации непрерывного процесса [18]. Особенности моделирования процессов, протекающих в реакторах различных типов, а также изменение природы смешения реакционной смеси описаны в работах Р. Ариса, А. А. Берлина, С. А. Вольфсона [19; 20]. В рамках реализации системного подхода вычислительные эксперименты по оценке характеристик продукта в пусковом режиме непрерывного производства были проведены ранее для процесса полимеризации изопрена на неодимсодержащих каталитических системах с модифицирующими присадками TEA или TGA [21] и на титансодержащей каталитической системе [22]. К недостаткам реализации кинетического подхода в большинстве случаев относят ориентацию на расчет только усредненных молекулярных характеристик, а распределение образуемых макромолекул в таком случае воспроизводят с применением модельных функций в условиях принятия ряда допущений, что не всегда применимо к процессам промышленного производства полимеров.

Статистический подход (метод Монте-Карло) основан на вероятностной природе протекания реакций и учете каждой реакции как случайного события, вероятность которой зависит от различных факторов. Для реализации данного подхода наиболее удачно применим алгоритм Д. Гиллеспи [23]. В сравнении с кинетическим подходом проведение расчетов по статистическому подходу занимает гораздо большее время, однако позволяет детально подойти к вопросу исследования молекулярной структуры образуемого продукта. Основной проблемой реализации статистического подхода является низкая скорость расчетов, которая вынуждает использовать для расчетов малый объем ансамбля макромолекул и оптимизировать создаваемые алгоритмы под технологии параллельных вычислений.

Модификация математического описания под непрерывный режим производства требует введения стохастических величин, которые определяют вероятность нахождения макромолекулы в том или ином реакторе каскада. В этом случае стоит говорить о некотором среднем времени пребывания как о случайной величине, которая характеризуется вероятностной функцией распределения [24; 25].

Применение метода Монте-Карло к моделированию процессов полимеризации представлено в работах отечественных и зарубежных исследователей [26‒30]. В частности, представлены алгоритмы моделирования процесса катионной сополимеризации изобутилена с изопреном [31], процесса полимеризации изопрена в присутствии каталитической системы TiCl4– tBuCl с применением инверсного алгоритма [32].

С целью снижения временных затрат на организацию вычислений отдельно стоит выделить метод, основанный на идее воспроизведения цепи полимера из небольших фрагментов (блоков связей) [33; 34], концентрация которых может быть получена путем применения кинетического подхода. Под блоком связей понимается некая совокупность связанных между собой звеньев. В работе [35] концепция блоков связей использована для анализа кинетики сополи-конденсации и структуры сополимеров. В работе [36] продемонстрирована возможность простого и адекватного прогнозирования топологической структуры модифицированных эпоксиаминных матриц, основанная на концепции блоков 274

связей, сочетающей в себе кинетический и статистический подходы. В работе [37] концепция блоков связей была модифицирована и предложен алгоритм для процессов радикальной полимеризации.

Материалы и методы

Опишем основные этапы комплексного подхода, определяющие основу создания алгоритмов решения задач эмпирической оценки свойств продукта для различных режимов регулирования.

Этап 1. Кинетический механизм, определяет основные элементарные реакции, приводящие к образованию высокомолекулярных соединений. Данный шаг необходим для модельного описания в рамках реализации как кинетического, так и статистического подхода.

Для процессов гомополимеризации характерно наличие лишь одного вида мономера M , а кинетическая схема включает в себя стадии роста цепи, передачи цепи на мономер, на алюминийоргани-ческое соединение (регулятор) и гибели активных центров

P + M > P^ ,, P + M km > Q + P ,

I I +1■ I I 1■

P + A■ >Qi+ P^ P ,Qi, где M – концентрация мономера; A – концентрация АОС; Pi – активная («растущая») цепь полимера длиной i; Qi – неактивная («мертвая») цепь полимера длиной i; kp, km, ka, kd – константы, характеризующие скорость реакции роста цепи, передачи на мономер, на алюми-нийорганическое соединение и гибели активных центров соответственно.

Для процессов сополимеризации характерно наличие двух видов мономеров M 1 и M 2 . Как следствие, кинетический механизм процесса усложняется и характеризуется четырьмя типами реакций роста и обрыва цепей:

pi + m1 — kip > Px n , m + 77 n +1, m ,

i i kpP

-

1 n, m + 71 n, m +1 ,

-

p. + pj ^^ Q ,

n,m r,q .. n^n+r,m+q , i j kdj

-

1 n, m ^ 1 r, q T Qn, m ^ Q r , q ,

где Pn , m , Qn , m – активная и неактивная цепь сополимера длиной n + m , содержащая n звеньев мономера бутадиена и m звеньев стирола, i характеризует тип мономера на конце растущей цепи.

Доминирующую роль в обрыве цепочек макромолекул выполняет стадия взаимодействия с молекулами регулятора S

P nim m + S ' -^ Q n , „ + R .

Этап 2. Построение математической модели в рамках реализации кинетического подхода подразумевает формирование соответствующей модели в виде системы обыкновенных дифференциальных уравнений, характеризующих изменение материального баланса по каждому компоненту реакций. Размерность полученной системы пропорциональна длине образуемых макромолекул, которая может доходить до 10 6 . Анализ характеристик получаемого продукта в этом случае предполагает использование моментов активных μ j и неактивных цепей η j [12] j -го порядка, которые для процессов гомополимеризации примут вид:

+to +^

Н^'Р , т , =^й. (1) i = 2 i = 2

Полученные значения необходимы для расчета среднечисленной Mn и среднемассовой Mw молекулярной массы:

На основании полученных значений можно будет идентифицировать усредненные молекулярные массы продукта

Q M n

Q M w

_ V M 1 + V M 2 + v 1 V M 1 + V M 2 + V 0 ,

_ V M + V M2 + V 2

V M 1 + V i M 2 + v 1

.

Этап 3. Адаптация модельного описания под масштаб производства подразумевает учет соответствующих гидродинамических закономерностей, различающихся от типа реактора. В условиях отечественного промышленного производства непрерывный процесс реализуется в каскаде реакторов идеального перемешивания непрерывного действия. Учитывая высокую скорость перемешивания, можно считать, что в любой момент времени отсутствуют градиенты температуры и концентраций реагентов в реакторе. Моменты молекулярно-массового распределения в этом случае можно выразить через рекуррентные соотношения [8]:

Y ( k - 1) _ y ( k )

0 ( k )

+ R yk )

= 0,

M n

= m о

Ц 1 + Ц Ц о + Ц о ,

M w = m 0

Ц 2 + Ц 2

Ц + Ц

, (2)

где m0 – молекулярная масса исходного мономера.

Выражения для статистических моментов для процессов сополимеризации будут зависеть от молярной массы мономеров первого и второго типа Ma , Mb :

V M ’

^ M 2

— X — X

= ЕЕ ( nM a + mM b ) Xm. ,

n = 0 m = 0

-x -x

= EE ( nM a + mM b ) X m ,

n = 0 m = 0

-x -x

X = EE ( nM a - mM ) " б -n =0 m =0

где 0 ( k ) - время нахождения реакционной смеси в к -том реакторе каскада; вид R ^k ) определяется принятым кинетическим модулем, а вектор Y - размерностью исходной системы уравнений . Использование (6) для модельного описания позволяет выявить закономерности изменения характеристик [38] в статических режимах производства, для которых характерно отсутствие изменений концентраций исходных веществ в пределах одного реактора.

В частности, для представленной выше кинетической схемы процесса сополимеризации модельное описание примет вид системы нелинейных алгебраических уравнений, решаемых с использованием классических численных методов:

I ' k - 1)

—

0 ' k )

T ' k ) --*i ' k ) = 0,

M 1 ' k —1)

—

M 1' k )

0 ' k )

+ro +ro

— kp 11M *'k) ZZ P^m n=0 m=0

—

+Ю +Ю

— k p 21 M *' k ) ZZ P .mk ) = 0, n = 0 m = 0

M 2' k —1)

—

M 2' k )

0 ' k )

+o> +ro

— kp 12 M2'k) ZE P^m n=0 m=0

+x +x

— k p 22 m 2'k ) zz P 2 mk ) = 0, n = 0 m = 0

5 ' k —1)

—

5 ' k )

0 ' k )

+ro +o>

T ' k) W PKk reg 1 ZZ^ n, m n=0 m=0

—

+Ю +to

— k reg 2 5 ' k ) ZE P 2 mk ) = 0, n = 0 m = 0

v Q ' k " 1)

—

0 ' k )

v Q ' k ) ( 1

1-------+ l 2 k r 11 + k d 11

—

I +

+ ( k r 12 + 2 k ,,2 ) v M*‘ v M‘"' +

(1,

+ k

( 2

- d 22

1 2+ t S' k ) M 1* k )

I ■ k reg 1 5 v 0

■ k reg 2 5 ' k v M 2' k ) = 0,

^ EE

—

w Q ' k )

^ 1___ + (k +k MM/M '' k V M '' k )

। + ( t^r 11 + ^ d 11 ) v 0 v 1

+

0 ' k )

' k ) M 1' k ) ' k ) M 2' k)

■ k reg 1 5 v 1 + k reg 2 5 v 1

+

v M 1' k ) v M 2' k ) + v M *kk v M 2' k ) )

+

+ (kr 22 + kd 22 )v M2( k )vM2( k) = 0, v Q'k"1)

—

W Q ' k )

^- ■ ( k r 11 ■ k d 11 ) v M’“ v M' ‘ ) ■

0 ' k )

' k ) M 1' k ) ' k ) M 2' k )

■ k reg 1 5 v 2 + k reg 2 5 v 2 +

+

v M -( k v M 2' k) + v M 1( k v M 2' k )

+ ( k r 22 + k d 22 ) v M 2( k) V M 2( k) +

+ k r 11 ( v M4 k) ) 2 + 2 k r v oM4 k ^ M 2( k) +

■ k r 22 ( Г ^' * ' ) ’

С начальными условиями:

I (°’(0) = 1 0, M 1<0)(Q) = M 1 ,

M 2(Q)(0) = M 0 , S (0)(Q) = S 0,

^ Q (0)(0) = V M 1 (0)(0) =

= V M 2 (0)(0) = 0, i = 0,1,2. (8)

Этап 4. Реализация статистического подхода [39] к моделированию процесса подразумевает постоянную фиксацию в динамической памяти компьютера всех переменных, определяющих структуру и молекулярную цепочку каждой из макромолекул. Объем моделируемого ансамбля, определяющего реакционный объем, влияет на скорость моделирования и точность получаемых расчетных результатов, однако его задаваемая величина должна гарантировать получение устойчивых результатов в условиях многочисленных вычислительных экспериментов.

После формального описания кинетического механизма необходимо определить весь реакционный объем, который позволит рассчитать скорость осуществления каждой реакции в соответствии с выражением R i = ktX A X B , где k i - константа, характеризующая скорость реакции под номером i , в которой принимают участие реагенты A и B ; XA, XB – молекулярная концентрация этих реагентов. Полученные значения в свою очередь используются для определения вероятности осуществления каждой реакции p i = R i / ( R 1 + R 2 + ... + Rn ) , а генерация случайных чисел, равномерно распределенных на отрезке [0;1], позволяет сделать выбор реакции и ее имитационное исполнение, под которым подразумевается набор действий, происходящих в этот момент в системе: уменьшение количества молекул одного реагента и увеличение молекулярной концентрации другого. Для выбора и исполнения очередной реакции требуется пересчитать все вероятности, поскольку концентрация реагентов каждый раз меняется.

Для процессов сополимеризации реализация алгоритмов не будет иметь конструктивные отличия кроме увеличения количества используемых динамических переменных для осуществления расчетов и добавления еще одной размерности, отвечающей за номер типа присоединяемого мономера.

Этап 5. Адаптация статистического подхода под крупнотоннажный режим производства требует введения параметра, характеризующего вероятность пребывания макромолекулы в том или ином реакторе каскада. При достижении порогового значения времени осуществляется программный перевод макромолекулы и расчет нового времени пребывания в соответствии с распределением:

Р п ( т ) =

( " - 1)!

т" 1

-т / е e

,

где 0 - среднее время нахождения реакционной смеси в реакторе каскада; τ – вероятностное время пребывания в реакторе; n – количество реакторов каскада. Поскольку начальные условия ведения процесса определяют массовую нагрузку и количество реакторов каскада, то в зависимости от объема реактора V время пребывания реакционной массы в нем может быть разным и определяется исходя из отношения 0 = V / C f ( C f - объемная скорость потока).

Чаще всего реализация статистического подхода необходима для оценки распределения получаемого продукта по массе и составу образуемых макромолекул. Применительно к процессам сополимеризации интересен анализ структуры молекулярных звеньев продукта [40], определяющий долю различного типа гомодиад в общем составе.

Этап 6. Воспроизведение молекулярно-массового распределения в рамках реализации статистического подхода позволяет избежать применения модельных функций и использования допущений при математическом описании процесса. Для оценки молекулярно-массового распределения продукта разработана методика, в основе которой лежит цифровая имитация процедуры фракционирования макромолекул полимера. Основная ее идея заключается в том, что в результате моделирования элементарных реакций происходит формирование массивов активных P[i] и неактивных Q[i] макромолекул, анализ которых позволяет проводить одновременный расчет и фиксацию молекулярной массы massQ[i] каждой такой макромолекулы. Для этого численно разбиваем данные значения на группы (или фракции) fract[i] с заданным шагом фракционирования ∆W исходя из условий

0 < ^ massQ[i ] < A W ^ fract [1] = i

= ^ massQ [ i ], i

A W < ^ massQ [ i ] < 2 - A W ^ fract [2] = i

= ^ massQ [ i ], i

-

2 - A W < ^ massQ[i ] < 3 - A W ^ fract [3] = i

= ^ massQ[ i ],... i

Для каждой образованной группы вычисляем сумму фракции и рассчитываем ее массовую долю fractW [ i ] = = fract [ i ]/ ^ fract [ i ].

Для окончательной обработки требуется произвести лишь нормализацию полученных значений, поделив ее на шаг фракционирования.

С целью математического описания механизма многоточечной подачи регулятора формируется множество R = = {r 1, r2, ... ,rN}, которое численно определяет объем очередной дозировки соответствующих примесей в каждый реактор каскада с номером k. Очевидно, что r1 + r2 + … + rN = [S], а начальные условия определяются исходя из S0 = r1. При решении системы нелинейных алгебраических уравнений для каждого k-го реактора каскада требуется увеличивать концентрацию регулятора на величину rk, т. е. [5]к = [5]k + rk.

Таким образом, представленная методология решения прямых задач позволяет на основе математических моделей химической кинетики осуществлять контроль качественных показателей получаемого продукта для различных исходных условий ведения процесса и технологических аспектов организации непрерывного производства. Обоснованный выбор подхода к исследованию процессов определяется масштабом проводимого исследования и поставленными задачами. Реализация основных этапов моделирования процесса определяет методологическое наполнение соответствующих алгоритмов решения задач эмпирической оценки и схематично представлена на рисунке 1.

Результаты исследования

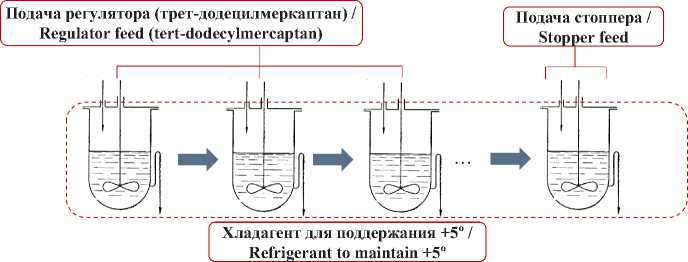

Апробация созданной методологии осуществлялась на реальном производстве. Соотношение бутадиена со стиролом в мономерной фазе по массовым частям составляет 70:30. Для регулирования молекулярной массы применяется трет-додецичный меркаптан, многоточечная подача которого возможна в соответствии с аппаратурным оформлением производства (рис. 2). Массовое соотношение воды к мономерам составляет 220:100. Для прекращения роста конверсии в качестве стоппера применяется диэтилгидроксиламин, который аппаратно вводится в конечный полимеризатор батареи.

Методология решения / Solution methodology

Р и с. 1. Методология решения задач исследования процессов синтеза полимеров

F i g. 1. Methodology for solving problems of process research polymer synthesis

Р и с. 2. Схема непрерывного производства синтетического каучука путем эмульсионной сополимеризации бутадиена со стиролом

F i g. 2. Scheme of continuous production of synthetic rubber by emulsion copolymerization of butadiene with styrene

Механизм ведения процесса в условиях двухточечного регулирования предполагает использование 9 реакторов каскада при массовой нагрузке 2,75 т/ч, подача регулятора (трет-додецил меркаптана) осуществляется в две точки в соотношении 0,08 мас.ч. в 1 полимеризатор и 0,025 мас. ч. в 5 полимеризатор. В качестве инициатора процесса используется гидроперекись пинана с дозировкой 0,053 мас. ч. Для заданных условий регулирования исходный вектор R , определяющий механизм двухточечного регулирования, содержит следующие значения множества {0,08; 0; 0; 0; 0,025; 0; 0; 0; 0}.

В частности, для реализации статистического подхода к решению прямой задачи исходя из заданной концентрации реагентов был определен ансамбль макромолекул: бутадиен – 8,6·105, стирол – 1,9·105, инициатор – 200, регулятор (1 точка) – 260, регулятор (2 точка) – 80 молекул.

В условиях трехточечного регулирования потребуется 11 реакторов каскада при массовой нагрузке 3,5 т/ч по мономерам, регулятор (трет-додецил меркаптан) при этом подается в три точки в соотношении 0,125 мас. ч. в 1 полимеризатор и по 0,027 мас. ч. в 4 и 7 полимеризаторы. Для новых условий подачи регулятора исходный вектор R примет вид {0,125; 0; 0; 0,027; 0; 0; 0,027; 0; 0; 0; 0}.

Для оценки адекватности получае -мых расчетных результатов из каждого полимеризатора проводился отбор продукта в емкость со стоппером, который дегазировался от бутадиена, а получаемый в результате коагуляции каучук (сополимер) сушился и анализировался на такие показатели, как конверсия, массовое содержание мономеров и молекулярные характеристики в центральной заводской лаборатории предприятия ОАО «Синтез-Каучук» (Республика Баш-корстостан), предоставившего все необходимые экспериментальные данные. Результаты проведенных исследований для условий двухточечного регулирования производства приведены в таблице.

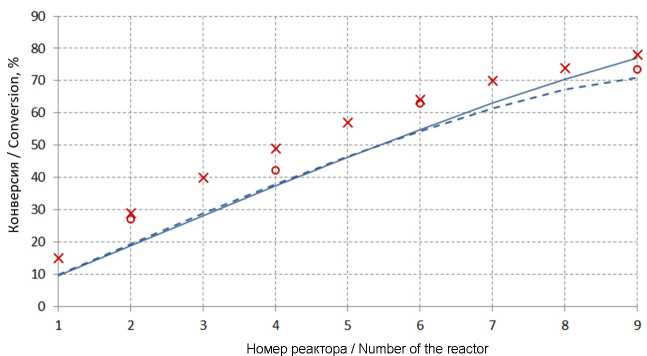

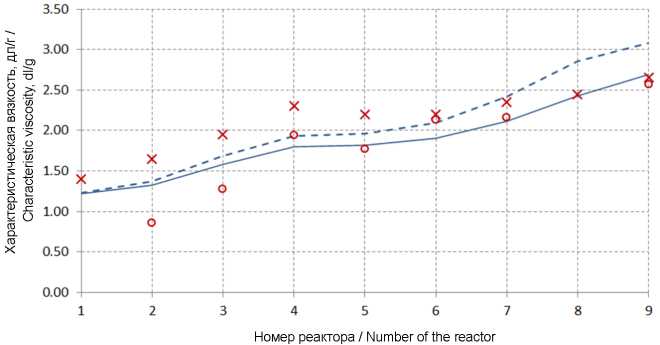

В рамках организации вычислительных экспериментов в соответствии с методологией, расчетным путем были получены зависимости конверсии и характеристической вязкости от номера полимеризатора (рис. 3, 4). При этом использовалась зависимость значений характеристической вязкости от значений среднемассовой молекулярной массы в соответствии с выражением Марка – Куна - Хаувинка, коэффициенты которого эмпирическим путем были определены в работе [41]:

. _ 1 85 [ Л ] = 5,4 - 10 4 M 036 ,М ^ = -,— M w . (10)

Т а б л и ц а

T a b l e

Результаты проведенных экспериментов The results of the experiments

|

Номер полимеризатора по ходу процесса / Number of the polymerizer during the process |

Конверсия мономеров по сухому остатку латекса, % / Monomer conversion by latex dry residue, % |

Характеристическая вязкость, [ η ] / Characteristic viscosity, [ η ] |

|

2 |

27,0 |

0,86 |

|

3 |

– |

1,28 |

|

4 |

42,0 |

1,94 |

|

5 |

– |

1,77 |

|

6 |

63,0 |

2,13 |

|

7 |

— |

2,16 |

|

9 |

73.3 |

2,57 |

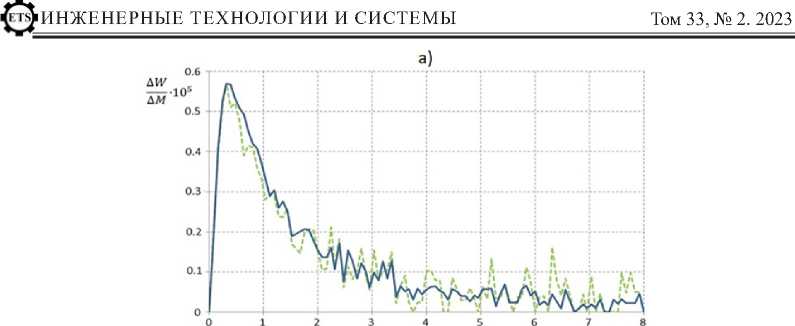

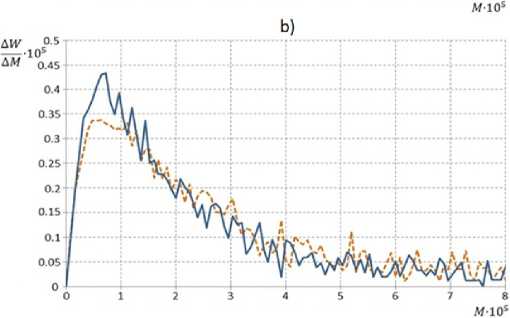

Благодаря возможности имитации модельного времени, т. е. времени ведения эксперимента, можем наблюдать 2 серии кривых (после 15 и после 30 часов моделирования процесса). Очевидно, что 15 часов (штриховая линия) недостаточно для получения качественных расчетных результатов, в то время как 30 часов (сплошная линия) моделирования достаточно для стабилизации получаемых характеристик, которые можно рассматривать как значения, характерные для статических режимов непрерывного производства. Добавление второй порции регулятора в 5 полимеризатор приводит к снижению значений характеристической вязкости, конверсионная зависимость при этом не меняется.

Проведение вычислительного эксперимента для условий трехточечного регулирования позволило также добиться соответствия расчетных и экспериментальных данных. Вызывают интерес сравнение кривых, характеризующих распределение макромолекул по массе, полученные в рамках реализации

Р и с. 3. Изменение конверсии мономеров от номера полимеризатора (° - экспериментальные точки, х - результаты кинетического подхода; штриховая и сплошная линия – результаты статистического подхода после 15 и 30 часов ведения процесса)

F i g. 3. Change in the conversion of monomers from the polymerizer number

(° - experimental points, x - results of the kinetic approach; dashed and solid lines are the results of the statistical approach after 15 and 30 hours of the process)

280 Приборы и методы экспериментальной физики

Р и с. 4. Изменение характеристической вязкости от номера полимеризатора

(º – экспериментальные точки; х – результаты кинетического подхода; штриховая и сплошная линия – результаты статистического подхода после 15 и 30 часов ведения процесса)

F i g. 4. Change in intrinsic viscosity versus polymerizer number

(° - experimental points; х - results of the kinetic approach; dashed and solid lines are the results of the statistical approach after 15 and 30 hours of the process)

статистического подхода согласно этапам 4-6. На рисунке 5 представлена визуализация дифференциальной кривой молекулярно-массового распределения для условий двухточечной и трехточечной подачи регулятора. Анализ кривых позволяет сделать вывод о том, что добавление третьей точки подачи регулятора способствует снижению среднемассовой молекулярной массы сополимера, при этом распределение характеризуется увеличением доли низкомолекулярных фракций и уменьшением доли высокомолекулярных фракций.

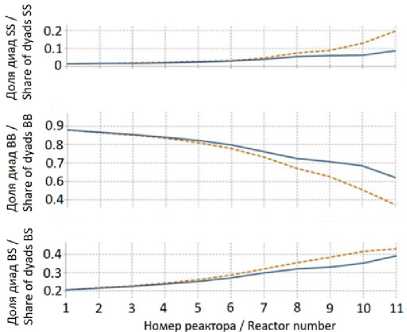

В проведенном анализе микроструктуры (рис. 6) наблюдается рост доли гомодиад бутадиен-бутадиен (BB) и соответствующее уменьшение доли гомодиад стирол-стирол (SS), что предопределяет снижение жесткости и соответственно увеличение показателей эластичности продукта.

Обсуждение и заключение

Представленная в работе методология исследования процессов синтеза полимеров позволяет на основе математических моделей химической кинетики осуществлять контроль физико-химических и потребительских параметров

Instruments and methods of experimental physics производимого продукта для различных исходных условий ведения процесса и технологических аспектов непрерывного производства. Программная реализация описанной методологии [42] и вычислительные эксперименты позволили решить задачу оценки влияния технологии многоточечного регулирования в промышленном производстве синтетического каучука.

В частности, для процесса сополимеризации бутадиена со стиролом вычислительные эксперименты позволили оценить влияние трехточечного регулирования молекулярной массы с применением тред-додецил меркаптана. Добавление третьей точки регулирования процесса позволило снизить значение среднемассовой молекулярной массы получаемого продукта, анализ молекулярно-массового распределения при этом показал увеличение доли низкомолекулярных фракций и уменьшение доли высокомолекулярных фракций.

Проведенный анализ структуры молекулярных звеньев в свою очередь характеризует снижение жесткости и увеличение эластичности получаемого продукта, а созданные инструменты 281

Р и с. 5. Дифференциальная кривая ММР для условий: а) двухточечного; b) трехточечного регулирования

F i g. 5. Differential MWD curve for conditions: a) two-point; b) three-point regulation

Р и с. 6. Зависимость значений доли гомодиад стирол-стирол (SS), бутадиен-бутадиен (BB), бутадиен-стирол (BS) в цепях сополимера от номера полимеризатора (пунктир –двухточечный режим, сплошная линия – трехточечный режим подачи регулятора)

F i g. 6. Dependence of the proportion of homodiads styrene-styrene (SS), butadiene-butadiene (BB), butadiene-styrene (BS) in the copolymer chains on the polymerizer number (dotted line – two-point mode, solid line – three-point mode of supply of the regulator)

оценки данного влияния позволяют путем организации многочисленных вычислительных экспериментов подбирать оптимальные параметры регулирования процессом промышленного синтеза полимерной продукции и решать перспективные задачи планирования производства.

Поступила 24.03.2023; одобрена после рецензирования 02.05.2023; принята к публикации 17.05.2023

Об авторах:

Все авторы прочитали и одобрили окончательный вариант рукописи.

Submitted 24.03.2023; revised 02.05.2023; accepted 17.05.2023

Список литературы Алгоритм оценки молекулярных характеристик полимерного продукта в условиях многоточечного регулирования

- Васильев В. А., Насыров И. Ш. Отечественные промышленные стереорегулярные каучуки. Исследования и разработки. Уфа, 2018. 288 с.

- Куперман Ф. Е. Новые каучуки для шин. Натуральный каучук. Синтетические стерео-регулярные изопреновые и бутадиеновые каучуки. Структура, свойства, примененение. М. : НТЦ «НИИШП», 2009. 606 с.

- Способ получения цис-1,4-полиизопрена: патент 2539655 Российская Федерация / Баженов Ю. П. [и др.] № 2013135569/04 ; заявл. 29.07.2013 ; опубл. 20.01.2015, Бюл. № 2.

- Gottker-Schnetmann I., Kenyon P., Mecking S. Coordinative Chain Transfer Polymerization of Butadiene with Functionalized Aluminum Reagents // Angewandte Chemie International Edition. 2019. Vol. 58, issue 49. P. 17777-17781. https://doi.org/10.1002/anie.201909843

- Molar Mass Control by Diethyl Zinc in the Polymerization of Butadiene Initiated by the Ternary Catalyst System Neodymium Versatate/Diisobutylaluminum Hydride/Ethylaluminum Sesquichloride / L. Friebe [et al.] // Journal of Macromolecular Science, Part A. 2007. Vol. 43, issue 1. P. 11-22. https:// doi.org/10.1080/10601320500405786

- Greene P. Automotive Plastics and Composites. William Andrew Publishing, 2021. 380 p. https:// doi.org/10.1016/B978-0-12-818008-2.00009-X

- Determination of the Intrinsic Viscosity and Molecular Weight of Poly (Methyl Methacrylate) Blends / Y. Yigit [et al.] // Journal of Investigations on Engineering & Technology. 2019. Vol. 2, issue 2. P. 34-39.

- Подвальный С. Л. Моделирование промышленных процессов полимеризации. М. : Химия, 1979. 350 с.

- Берлин А. А., Вольфсон С. А. Кинетический метод в синтезе полимеров. М. : Химия, 1973. 344 с.

- Monte Carlo Simulation of Surface-Initiated Polymerization: Heterogeneous Reaction Environment / B. Yang [et al.] // Macromolecules. 2022. Vol. 55, issue 6. P. 1970-1980. https://doi. org/10.1021/acs.macromol.1c02575

- Initiator Feeding Policies in Semi-Batch Free Radical Polymerization: A Monte Carlo Study / A. Seyedi [et al.] // Processes. 2020. Vol. 8. P. 1-19. https://doi.org/10.3390/pr8101291

- Усманов Т. С., Спивак С. И., Усманов С. М. Обратные задачи формирования молекулярно-массовых распределений. М. : Химия, 2004. 252 с.

- Монаков Ю. Б., Марина Н. Г., Сабиров 3. М. Полимеризация диенов в присутствии лантано-идсодержащих катализаторов // Высокомолекулярные соединения. 1994. Т. 36, № 10. С. 1680-1697.

- Кафаров В. В., Дорохов И. Н., Дранишников Л. В. Системный анализ процесов химической технологии. М. : Наука., 1991. 350 c.

- Семчиков Ю. Д. Высокомолекулярные соединения. М. : Академия, 2003. 368 c.

- Asteasuain M. Efficient Modeling of Distributions of Polymer Properties Using Probability Generating Functions and Parallel Computing // Computers & Chemical Engineering. 2019. Vol. 128. P. 261-284. https://doi.org/10.10167j.compchemeng.2019.06.009

- Nelson A., Keener J., Fogelson A. Kinetic Model of Two-Monomer Polymerization. 2020. Vol. 101, issue 2. https://doi.org/10.1103/PhysRevE.101.022501

- Кирпичников П. А., Береснев В. В., Попова Л. М. Альбом технологических схем основных производств промышленности синтетического каучука. Л. : Химия., 1986. 224 c.

- Арис Р. Анализ процессов в химических реакторах. Л. : Химия, 1989. 327 с.

- Берлин А. А., Вольфсон С. А., Ениколопян Н. С. Кинетика полимеризационных процессов. М. : Химия, 1978. 320 с.

- Подвальный С. Л., Барабанов А. В. Структурно-молекулярное моделирование непрерывных технологических процессов многоцентровой полимеризации. Воронеж : Научная книга, 2011. 104 с.

- Modeling of a Continuous Process of Isoprene Polymerization in the Presence of Titanium-based Catalyst Systems Under Polycentric Conditions / E. Miftakhov // Journal of Physics: Conference Series. 2020. Vol. 1479. https://doi.org/10.1088/1742-6596/1479/1/012072

- Trigilio A., Marien Y., Van Steenberge P., D'hooge D. Gillespie-Driven kinetic Monte Carlo Algorithms to Model Events for Bulk or Solution (Bio)Chemical Systems Containing Elemental and Distributed Species // Industrial & Engineering Chemistry Research. 2020. Vol. 59, issue 41. P. 18357-18386. https://doi.org/10.1021/acs.iecr.0c03888

- Rawlings J. B., Ekerdt J. G. Chemical Reactor Analysis and Disign Fundamnentals. Madison : Nob Hill Publishing, 2002. 610 p.

- About an Algorithm for Modeling the Isoprene Polymerization Process in the Cascade of Reactors Using the Monte Carlo method / T. A. Mikhailova [et al.] // Journal of Physics. 2021. https://doi. org/10.1088/1742-6596/1745/1/012079

- Mavrantzas V. Using Monte Carlo to Simulate Complex Polymer Systems: Recent Progress and Outlook // Frontiers in Physics. 2021. P. 1-19. https://doi.org/10.3389/fphy.2021.661367

- Carlo Algorithm based on Internal Bridging Moves for the Atomistic Simulation of Thiophene Oligomers and Polymers / F. Tsourtou [et al.] // Macromolecules. 2018. Vol. 51, issue 21. P. 8406-8423. https://doi.org/10.1021/acs.macromol.8b01344

- Dynamic Monte Carlo Simulations of Effects of Nanoparticle on Polymer Crystallization in Polymer Solutions / Z. Gu [et al.] // Computational Materials Science. 2018 Vol. 147. P. 217-226. https://doi. org/10.1016/j.commatsci.2018.02.009

- Шакирьянов Э. Д., Бодулев А. В., Усманов С. М. Компьютерное моделирование реакционных процессов полифункциональных мономеров и олигомеров // Обратные задачи и математические модели. Сб. научных трудов. Бирский филиал Башкирского государственного университета. 2021. С. 5-14.

- Янборисов В. М., Козлов В. Г. Моделирование полимеризации изопрена в присутствии каталитической системы TiCl4-TBuCl методом Монте-Карло // Вестник Башкирского университета. 2021. Т. 26, № 1. С. 52-57. https://doi.org/10.33184/bulletin-bsu-2021.1.9

- Monte Carlo Method for Modelling the Copolymerization of Isobutylene and Isoprene/ I. O. Antonova [et al.] // IOP Conf. Series: Earth and Environmental Science. 2021 (052062). https://doi. org/10.1088/1755-1315/677/5/052062

- Янборисов В. М., Султанова А. А., Колесов С. В. Инверсный алгоритм моделирования радикальной полимеризации методом Моне-Карло // Математическое моделирование. 2016. Т. 28, № 4. С. 3-15.

- Иржак В. И. Архитектура полимеров. М. : Наука, 2012. 368 с.

- Иржак В. И. Топологическая структура полимеров. Казань : Изд-во КНИТУ, 2013. 520 с.

- Иржак Т. Ф., Иржак В. И. Концепция блоков связей в теории сополиконденсации // Высокомолекулярные соединения. Сер. А. 1997. Т. 39, № 12. С. 2011-2016.

- Дебердеев Т. Р., Иржак В. И., Гарипов Р. М. Концепция блоков связей как инструмент адекватного прогнозирования топологической структуры модифицированных эпоксиаминных матриц // Вестник технологического университета. 2010. Т. 5. С. 122-135.

- Modified Concept of Bond Blocks and its Applications / K. A. Tereshchenko [et al.] // Chemical Engineering Journal. 2021. Vol. 433, issue 2. https://doi.org/10.1016/j.cej.2021.133537

- Assessing the Hydrodynamic Effect on the Molecular Parameters of the Isoprene Polymerization Product in the Presence of a Neodymium-Based Catalytic System / S. Mustafina [et al.] // ACS Omega. 2022. https://doi.org/10.1021/acsomega.2c00469

- «IsopreneMonoMCM» для моделирования периодического процесса полимеризации изопрена в присутствии моноцентровой каталитической системы методом Монте-Карло: свидетельство о государственной регистрации программы для ЭВМ / Михайлова Т. А. [и др.] № 2020667314 ; заявл. 23.12.2020 ; опубл. 12.01.2021.

- Михайлова Т. А., Мифтахов Э. Н., Мустафина С. А. Компьютерное моделирование производства бутадиен-стирольного каучука в каскаде реакторов методом Монте-Карло // Системы управления и информационные технологии. 2016. № 4 (66). С. 64-69.

- Бартенев Г. М., Френкель С. Я. Физика полимеров. Л. : Химия, 1990. 432 с.

- Developing Methods and Algorithms for Cloud Computing Management Systems in Industrial Polymer Synthesis Processes / E. Miftakhov [et al.] // Emerging Science Journal. 2021. Vol. 5, issue 6. P. 964-972. https://doi.org/10.28991/esj-2021-01324