Алгоритм управления профилем кристалла для автоматического выращивания методом Чохральского

Автор: Бородин А.В., Петьков И.С., Францев Д.Н.

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: 10 лет ассоциации "Академприбор"

Статья в выпуске: 1 т.12, 2002 года.

Бесплатный доступ

Установки роста кристаллов нового поколения должны осуществлять процесс выращивания кристаллов в автоматическом режиме. Одним из условий получения качественных кристаллов является точное поддержание заданного профиля були. В системах управления с весовым контролем осуществляется сравнение программной силы с силой, действующей на датчик веса. В данной работе предложен алгоритм вычисления программной силы. В основе алгоритма лежит численное решение уравнения Бардсли. Представленный алгоритм позволяет задавать профиль кристалла как в виде функции, так и поточечно.

Короткий адрес: https://sciup.org/14264219

IDR: 14264219 | УДК: 548.52

Текст научной статьи Алгоритм управления профилем кристалла для автоматического выращивания методом Чохральского

Для получения кристаллов высокого качества современная ростовая установка должна оснащаться автоматической системой управления (АСУ) процессом выращивания.

Качество кристаллов, получаемых методом Чохральского [1], во многом зависит от формы конуса расширения, формы участка перехода к необходимому диаметру слитка и, наконец, формы заужения кристалла. В связи с этим в настоящее время ведутся разработки автоматических систем, осуществляющих точный контроль и управление формой всех участков профиля кристалла.

Для тугоплавких оксидов наибольшее распространение получили системы управления с весовым контролем выращиваемого кристалла и регулированием мощности ВЧ генератора (так называемый Т-канал).

Бардсли У. и соавторы [2] предложили уравнение наблюдения (1), описывающее силу, действующую на датчик веса:

t

W ( t ) = J P s g n R 2 ( t ) Vc ( t ) d t +

+ PignRC (t) h (R (t )e (t))+

+ 2 n R ( t ) o l cos 6 l ( t ) , (1)

где W ( t ) — сила, регистрируемая датчиком веса; p s, p l — плотности кристалла и расплава; R — радиус кристалла; R c — радиус тигля; о l — коэффициент поверхностного натяжения расплава; e l (t) — угол наклона боковой поверхности мениска; V c (t) — скорость кристаллизации; h(R(t), e l (t)) — высота мениска. Первое слагаемое соответствует весу

кристалла, второе и третье определяют вес мениска высотой h.

Высота мениска зависит от радиуса кристалла и угла роста. Для ее определения используется формула Цивинского С.В. [3]

( h (R, el )= a 1 - sin el +

a cos e l

1/2

V a2 cos el

16 R 2

/

4 R

,

a =

( 2.0

' i )

V pig J

.

Существует ряд работ, посвященных системам

управления ростом кристаллов с использованием уравнения наблюдения (1). В работе [4] автоматический контроль за радиусом растущего кристалла осуществляется в предположении цилиндрического роста ( e l = 0). Для определения реального радиуса кристалла авторы дифференцируют уравнение (1), отбрасывают члены, учитывающие динамику мениска, и получают уравнение, связывающее величину силы, действующей на датчик веса, с радиусом кристалла:

W ( t ) = P s g n R 2 ( t ) V c . (3)

Однако этот метод контроля неприменим для выращивания кристаллов с заданной формой участков разращивания и заужения.

Способом автоматического управления обеспечивающим рост кристалла с заданным профилем боковой поверхности является управление, при котором реальная сила сравнивается с опорной (расчетной) величиной силы. В работах [5, 6] предложен итерационный способ расчета программной силы на основе уравнения наблюдения (1). Скорость кристаллизации, входящая в это уравнение, представлена в виде аналитической

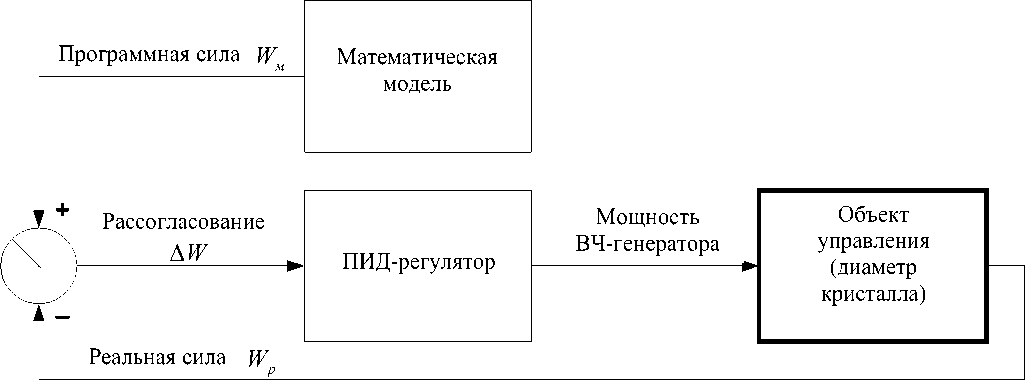

Рис. 1. Блок-схема системы автоматического управления ростом кристалла

функции. При этом профиль кристалла задается в виде полинома или гладкой тригонометрической функции, а его изменение определяется выбором соответствующих коэффициентов.

Целью настоящей работы является создание алгоритма автоматического управления для выращивания кристаллов заданного профиля, в котором при расчете программной силы форма кристалла может быть задана как численно, так и в виде аналитической функции.

АЛГОРИТМ УПРАВЛЕНИЯ

Для выращивания кристалла с произвольным профилем R(l) нами была применена система автоматического управления с использованием опорного сигнала программного веса кристалла. Блок-схема АСУ представлена на рис. 1.

Опорное значение веса рассчитывается программой из уравнения наблюдения (1). Полученная величина сравнивается с реальной силой, действующей на датчик веса кристалла. Величина рассогласования поступает на пропорционально-интегральнодифференциальный регулятор (ПИД-регулятор), осуществляющий управление по Т-каналу.

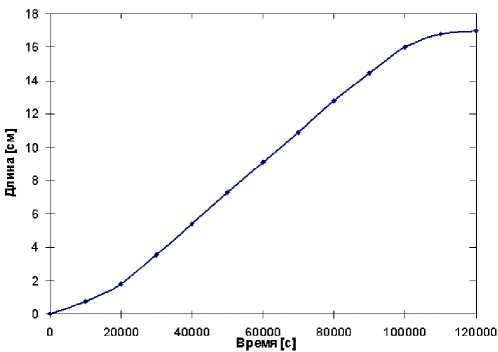

Для вычисления уравнения наблюдения (1) необходимо сделать переход от зависимости изменения радиуса по длине кристалла к зависимости изменения радиуса кристалла во времени R(l) ^ R(t). Программная длина l, выращенного за время t кристалла, состоит из перемещения штока со скоростью V 0 плюс падение расплава в тигле и минус высота мениска h . В общем случае зависимость длины выросшего кристалла l от времени носит нелинейный характер (рис. 2):

Рис. 2. Пример изменения программной длины кристалла от времени для V 0 = 4 мм/ч, R c = 5 см, а = 0.6 см

l

l = V01 + 2 (l) dl - h (R ()’ 6l (l)), (4)

P lRc 0

где R c — радиус тигля.

Запишем время достижения кристаллом длины l при постоянной скорости вытягивания V 0 :

= -1 l + h (R (l), 6, (l))

V 0

V

-

P s

P l R

l

T J R 2 ( l ) d l .

c 0

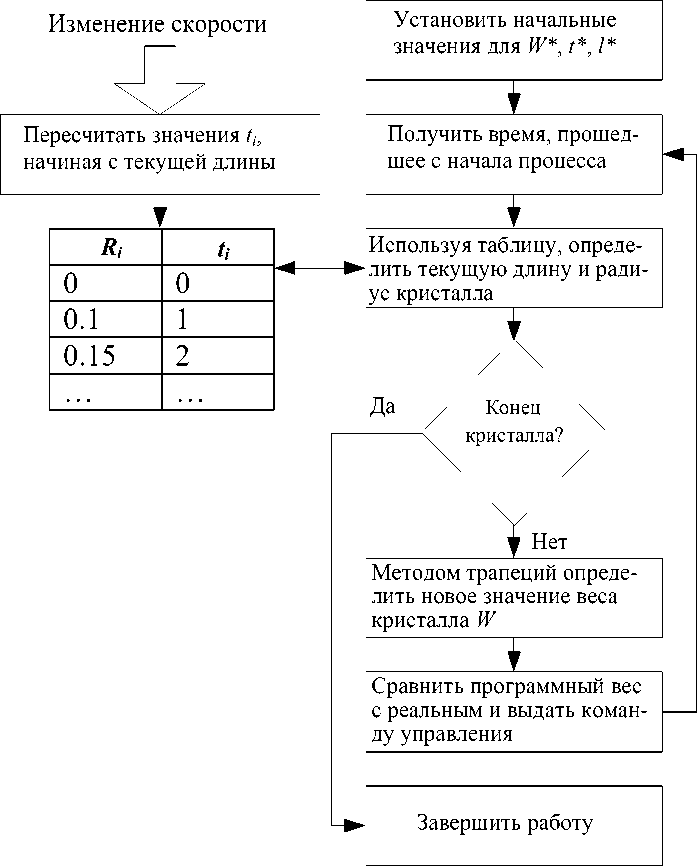

Рис. 3. Блок-схема алгоритма управления

При достаточно малом разбиении по длине кристалла интеграл в выражении (5) можно заменить суммой. В случае интегрирования методом трапеций выражение (5) примет вид:

t i ( l i , V 0 ) = 1- ( l. + h i ^ R i , ® !? )-

V0

-

V 0

P s

P l R C

A l

n ( i, ) - 1

K R 2

j = 1

+ R 2 - 1 ) ,

где

l =(i±1) i , = q_ n — i, (7) i N max причем lmax — максимальная модельная длина кристалла, N — количество точек разбиения по модельной длине кристалла.

Рассмотрим основной цикл работы программы по управлению ( рис . 3). Перед началом работы цикла регулирования в программе создается мас сив , в ячейки которого заносятся значения R i (l i ) и t i ( времена достижения дискретной длины кристалла li при постоянной скорости вытягивания V0), вычисленные по формуле (6); производится ини -

циализация начальными значениями переменных W*, t* и l* — текущих величин управления.

В цикле управления происходит оп * рос таймера компьютера, и вычисление времени t* , прошедшего с начала процесса. По этому времени осуществляется поиск в массиве t i таких значений t i–1 и t i , что *i-1 < * < t i . Определенный в ходе поиска индекс массива i используется для нахождения из таблиц величин l i–1 , l i , R i–1 , R i , h i–1 , h i .

В ходе циклов управления процессом рост * а кристаллов, возможен случай, когда время t* , прошедшее с начала процесса, попадает в тот же интервал [ t i–1 , t i ), что и на предыдущем цикле. Поэтому для увеличен * ия точности вычисления про- * граммной длины l* , программного радиуса R* и программной высоты мениска h* используем линейную интерполяцию (8), (9), (10) на отрезке [ t i–1 , t i ):

l = 7—i 1 (* - ti-1)+ li-1, i i-1

R • = RL-R,-1 (,• — ti- )+ Ri-1,(9)

i i - 1

h. h- h = ti /—1 (* — ti—1)+ hi—1.

i i — 1

ее ручной корректировке оператором система управления осуществляет пересчет величин ti по выражению (13), начиная с элемента массива с текущим индексом i :

ti( li , V о ) = * + ( i — l )+

V 0

+ h ( R„ Qi?)-

V 0

— -— — ( У ( Rj 2 + Rj 2 J- (13)

V о P i R C 2 ^^.V j j — — ’

В управляющей программе для визуализации ростового процесса [6] производится решение обратной задачи: вычисление реального радиуса растущего кристалла Rr по сигналу с датчика веса. Вычисление реального радиуса основано на предположении о линейном изменении реального радиуса за цикл управления. Предполагая, что программная длина кристалла l* равна реальной длине lr и программный вес мениска равен реальному весу мениска, получим квадратное уравнение для нахождения Rr :

r * + r; — 1 r * +

Для обозначения реальных и программных величин на разных циклах управления введем индекс цикла t . Тогда Rt * , lt * , ht * — программные величины на текущем цикле управления, a R* — 1 , l* — 1 , h* — 1 — на предыдущем. Используя формулу для объема усеченного конуса, вычисляем программный вес кристалла W* :

(

+ Rrt — 1

v

3 ( W r - Wt m - Wt\ + W m )) -V- **-,* —Ц * —12

Pn ( l * — l *^ )

s * * — 1

= 0,

где W t m — программный вес мениска на текущем

цикле управления, W t r — сигнал с датчика веса.

W * * = <1 +

+ Ps n s 3

*

X*

— 11 JIl R + Rt ,Rt +(Rt fl. (11)

* —1 / \V * —1 / * —1 * \ i / 1 \ /

Далее программный вес W t * поступает на сравнивающее устройство, которое определяет величину рассогласования программного веса кристалла и сигнала, снимаемого с датчика веса. Величина рассогласования A W из сравнивающего устройства поступает на ПИД-регулятор, осуществляющий регулирование по T-каналу (12),

t *

P = k„АW + kt A W d t + kd d^W pi d

.

В случае программного изменения скорости вытягивания V 0 по определенному закону или при

ВЫВОДЫ

Предложенный в этой статье алгоритм вычисления программного веса кристалла был применен в управляющей программе Nika-2000 для ростовой установки NIKA, выпускаемой Экспериментальным заводом научного приборостроения РАН.

Использование данного алгоритма позволяет: выращивать переходные участки профиля кристалла в автоматическом режиме; рассчитывать текущий реальный радиус кристалла; осуществлять визуализацию процесса роста [7]; производить переход в режим автоматического управления процессом кристаллизации с произвольной точки профиля кристалла. В ростовой программе на основе описанного алгоритма реализована возможность изменения скорости вытягивания непосредственно в процессе выращивания.

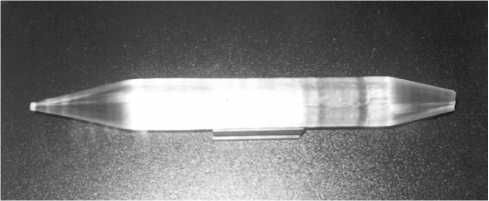

С помощью АСУ на основе данной реализации уравнения наблюдения были успешно выращены

кристаллы алюмоиттриевого граната. На рис. 4 представлен один из них.

Выращенные кристаллы исследовались на профилометре для определения отклонения реального радиуса от заданного. Величина отклонения радиуса от номинального значения составила ± 0.5 мм. На рис. 5 представлены фотография конуса разращивания и профильная кривая.

Рис. 4. Выращенный кристалл алюмоиттриевого граната. Длина приблизительно 40 см

Список литературы Алгоритм управления профилем кристалла для автоматического выращивания методом Чохральского

- Татарченко В.А. Устойчивый рост кристаллов. М.: Наука, 1988. 240 с.

- Bardsley W., Hurle D.T., Joyce G.C., Wilson G.//J. Crys. Growth. 1977. V. 40, N 1. P. 21-28.

- Цивинский С.В.//ИФЖ 1962. Т. 5, № 9. С. 59-65.

- Jeffry P. Wilde, Robert S., Feigelson//J. Crys. Growth. 1991. V. 113. P. 337-359.

- Satunkin G.A., Rossolenko S.H., Kurlov V.H. et al.//Cryst. Res. Technol. 1986. V. 21, N 9. P. 1125-1138.

- Россоленко С.Н. Управление процессом роста кристаллов из расплава: Дис. … канд. техн. наук. Черноголовка, 1987. 110 с.

- Бородин А.В., Бородин В.А., Ивлев А.Б. и др. Программно-технический комплекс для установок роста кристаллов из расплава//В этом номере. С. 20-24.