Алгоритм управления ресурсными испытаниями в условиях функционирования систем автоматизации предприятия

Автор: Павлов В.Г., Попов П.М., Ляшко Ф.Е.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-2 т.12, 2010 года.

Бесплатный доступ

В статье авторы предлагают технические процедуры формирования алгоритма управления испытаниями и рассматривают работу алгоритма на примере подъемника. Рассматривается также подготовка данных для цикла испытаний повторно-статическими нагрузками; цикла испытаний муфты ограничения момента; алгоритм работы стенда при испытаниях подъемника на функционирование; алгоритм выполнения цикла испытаний повторно-статическими нагрузками и алгоритм реализации операторов входного языка, где каждая процедура соответствует определенному режиму испытаний.

Технические процедуры, алгоритм управления испытаниями, повторно-статические нагрузки, режимы испытаний

Короткий адрес: https://sciup.org/148199409

IDR: 148199409 | УДК: 658.511.05

Текст научной статьи Алгоритм управления ресурсными испытаниями в условиях функционирования систем автоматизации предприятия

Для реализации математических моделей процессов управления испытаниями предлагается применение методов составления алгоритмов и программ в системах программирования CASIUS или UNIGRAphics, применяемых для станков с ЧПУ. В этом случае осуществляется переход от алгоритмов управления, реализуемых схемным путем, которые не могут быть изменены после изготовления системы управления стендом, к алгоритмам программного управления. Эти алгоритмы реализуются с помощью программ, вводимых в память, и могут быть изменены после изготовления системы управления стендом. Переход вычислительной техники на сверхбольшие интегральные схемы (СБИС) позволил создать устройства числового программного управления (УЧПУ), совмещающие функции проектирования процессов управления станком и решения отдельных задач автоматизированного проектирования управляющих программ.

Так как здесь разрабатывается подход к внедрению средств вычислительной техники в процессы контрольных испытаний, то далее предложен порядок подготовки данных для автоматизированного проектирования управляющих программ процессом испытаний.

Рассмотрим процедуру формирования алгоритма управления испытаниями.

1. ПОДГОТОВКА ДАННЫХ ДЛЯ ЦИКЛА ИСПЫТАНИЙ НА ФУНКЦИОНИРОВАНИЕ

Основой для подготовки является циклограмма блока испытаний на функционирование. Она, применительно к испытательному стенду, является аналогом чертежа детали для автоматизированного проектирования программы к станку с ЧПУ.

Как отмечено выше, усилие осевой нагрузки винта подъемника является функцией длины перемещения винта P=P(L). Длина винта измеряется количеством импульсов выдаваемых счетчиком оборотов L = h . N , где h - шаг винта

. . (мм ) .

подъемника I I , N - количество импульсов V об )

от счетчика оборотов. Наибольшее количество импульсов определиться максимальным перемещением винта подъемника:

N max

L max h

Величины осевых нагрузок также следует выразить через количество импульсов счетчика оборотов винта. Для этого величина максимальной нагрузки P max выражается формулой

P max = P ' n N , где P - изменение величины нагрузки приходящееся на один оборот вала:

P ’ =

P max

N

max

P min

или

p ’ =

p

max

p

min

L max

n h .

Выражение p через N max следует использовать для подготовки данных управляющей программы, а выражение p через h и L max для

подготовки данных для программы процессор.

Усилия и необходимо также предста-max min вить в масштабе изменения нагрузки p :

N P max

Р

max p'

или

N P min

Р

min p'

Выражения (4) и (5) также используются при подготовке данных для управляющей программы. Исходные данные L max , P max , P min для подготовки программы берутся из ТУ на подъемник данного типа. Величины шагов h и p* рассчитываются оператором-испытателем.

2. ПОДГОТОВКА ДАННЫХ ДЛЯ ЦИКЛА ИСПЫТАНИЙ ПОВТОРНО

СТАТИЧЕСКИМИ НАГРУЗКАМИ

Также как и в цикле испытаний на функционирование, основой для подготовки данных является циклограмма испытаний повторностатическими нагрузками. Как указано в циклограмме, величина нагрузки является функцией времени P = P(t ) , поэтому при подготовке данных для управляющей программы ее следует выразить в масштабе единиц времени. Период цикла равен двум секундам, поэтому временной масштаб нагрузки, с целью обеспечения необходимой точности, нужно выразить в:

ньютон P

---------—max = p — изменение нагрузки за миллисек . 1000 t

одну миллисекунду. В этом масштабе следует ее представить в качестве данных для программы управления в первую половину периода со знаком “+”, а во вторую со знаком “-”.

3. ПОДГОТОВКА ДАННЫХ ДЛЯ ЦИКЛА ИСПЫТАНИЙ МУФТЫ ОГРАНИЧЕНИЯ МОМЕНТА

1) Изменение входного момента представляется во временном масштабе:

М н n м вх ( доп ) m ex = “60-( с ).

2) Численные значения ограничений момента M min, M max представляются в виде кода принятого в выбранном языке программирования.

Количество циклов испытаний на функционирование, повторно-статическими нагрузками в каждом режиме задается в виде данных для управляющей программы (УП).

Параметры, приведенные в логических условиях математических моделей, являются также данными для УП. Количество циклов испытаний,

количество режимов и численные значения параметров в логических условиях представляются в единицах измерения физических величин.

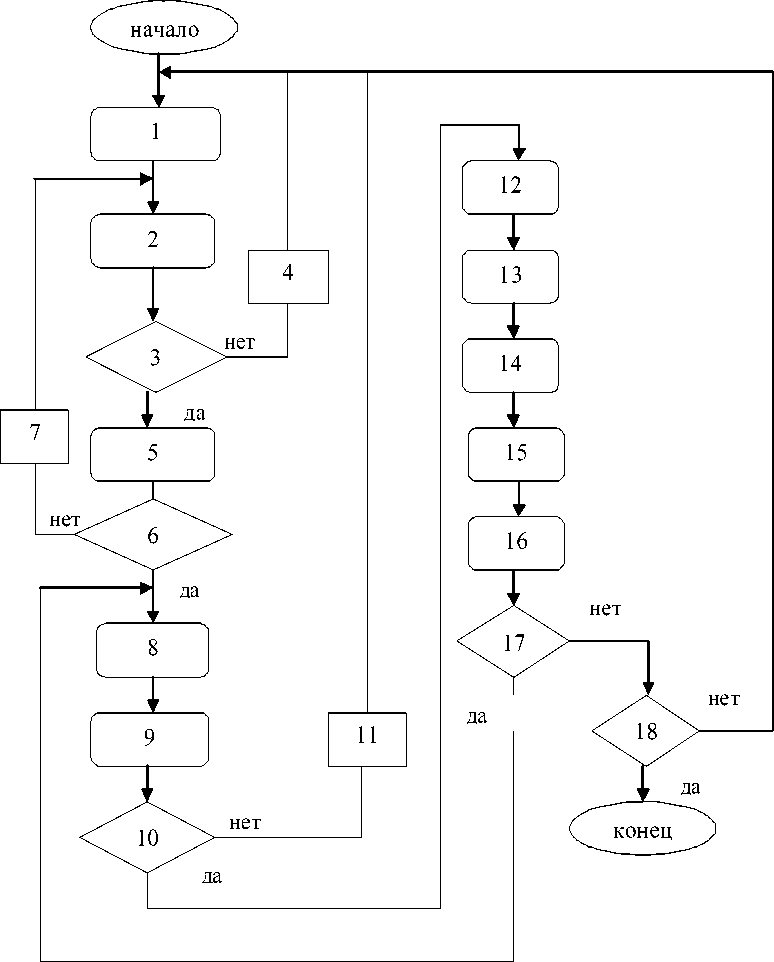

Структурная схема алгоритма работы испытательного стенда при испытаниях на функционирование в режиме 1 представлена на рис. 1.

Рассмотрим операционную последовательность работы алгоритма по блокам.

-

1. Вводятся данные для испытываемого типа подъемника в УП испытаний, то есть в программируемый контроллер.

-

2. Включение программы испытаний.

-

3. Анализируется логическое условие для подачи команды на включение гидроцилиндра. Если значения параметров в допустимых пределах, то переход к блоку 5, если нет, то - переход к блоку 1 и блоку 4.

-

4. Индикация на мониторе ПЭВМ значения критического параметра.

-

5. Подача команды на гидроусилитель цилиндра u'гц , для создания максимального усилия на винте подъемника P max , в первом режиме.

-

6. Анализируется логическое условие для подачи команды на гидроусилитель гидромотора И * гм . Если P max соответствует указанному в программе значению и остальные параметры находятся в допустимых пределах изменения, то -переход к блоку 8. Если значения P max не соответствует заданному, то - переход к блоку 2 и блоку 7.

-

7. Индикация на мониторе ПЭВМ измеренного значения P max или других критических значений параметров работы стенда.

-

8. Подача команды на гидроусилитель гидромотора и'гм , перемещение винта подъемника до указанного в программе значения L max , уменьшение осевой нагрузки на винте до P min , пропорционально изменению длины винта.

-

9. При достижении перемещения винта подъемника указанного значения L max , подается команда остановки и г 0 м на гидроусилитель мотора.

-

10. Анализируется выполнение логического условия: достижение P min при L max . Если усло-

-

11. Индикация на мониторе ПЭВМ измеренного значения P min и критических значений других параметров работы стенда.

-

12. Временная выдержка τ .

-

13. Подача команды - и 1 гц 1 и - и 1 гм на включение гидроусилителей мотора и гидроцилиндра в реверсивный режим.

-

14. Перемещение винта подъемника до L min и возрастание осевого усилия на нем до P max .

-

15. Отключение гидромотора по команде и 0 гм при достижении винтом подъемника значения длины L min .

-

16. Выдача информации в счетчик циклов испытаний.

-

17. Анализируется логическое условие: если оно совпадает с условием блока 6, то – переход к блоку 8, если условие не выполняется – переход к блоку 1.

-

18. Анализируются показания счётчика циклов: если оно соответствует заданному количеству циклов, то конец программы испытаний в режиме 1, иначе переход к блоку 1.

Рис. 1. Алгоритм работы стенда при испытаниях подъемника на функционирование

вие выполняется, то – переход к блоку 11, если P min не соответствует заданному программой значению, то переход к блокам 1 и 11.

Алгоритм выполнения испытаний на функционирование в режимах 2 и 3 одинаков с алгоритмом режима 1. Разница между ними состоит лишь в том, что данные нагрузок на ось винта и количества циклов для счетчика берутся управляющей программой из других ячеек ПЗУ контроллера, в которые они записываются при составлении базы данных для испытаний данного типа подъемника.

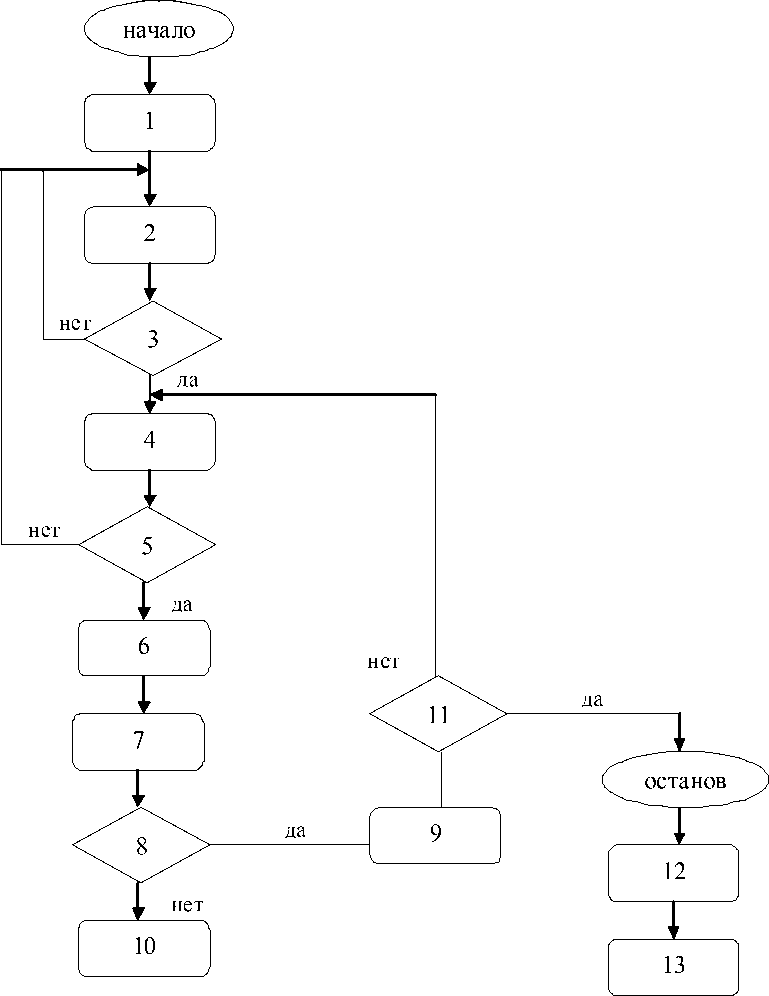

Алгоритм работы испытательного стенда при испытаниях подъемника повторно-статическими нагрузками представлен на рисунке 2.

Рассмотрим операционную последовательность алгоритма по блокам.

-

1. Обнуляются показания счетчика N 13 после выполнения режима 3 испытаний подъемника на функционирование.

-

2. Испытатель стопорит входной вал подъемника в положении винта L min . Запуск второй части управляющей программы.

-

3. Анализируется выполнение логического условия для подачи команды на включение гидроцилиндра. Если значения параметров в допустимых пределах, то – переход к блоку 4, если нет, то переход к блоку 2.

-

4. Подача команды на гидроусилитель гидроцилиндра и 1 гц .

-

5. Анализируется выполнение логического

-

6. Подача команды на гидроусилитель нагру- 1

-

7. Подача команды на отключение гидроусилителя цилиндра и г 0 ц .

-

8. Анализируется выполнение логического условия: при Т = 2 с осевая нагрузка - отсутствует. Если условие выполняется, то переход к блоку 9 и 4, если нет, то переход к блоку 10.

-

9. Информация об отработанном цикле нагружения выдается в счетчик циклов.

-

10. Остановка программы с индикацией количества неотработанных циклов на мониторе ПЭВМ.

-

11. После выполнения установленного количества циклов испытаний N 21 в режиме 1 показания счетчика циклов обнуляются.

-

12. Освобождается от стопора входной вал подъемника, винт подъемника перемещается в выдвинутое положение L max .

-

13. Стопорение входного вала.

Т условия: при — = 1 с осевая нагрузка равна Pmax соответствует значениям, заданным программой для режима 1. Если условие выполняется, то – переход к блоку 6, если нет, то переход к блоку 2.

жающего цилиндра - и гц для уменьшения осевой нагрузки до P min = 0.

Операции блоков 11,12 выполняются вручную испытателем, что аналогично ручной смене инструмента на станке с ЧПУ.

Алгоритм выполнения испытаний повторно – статическими нагрузками в режиме 2 аналогичен алгоритму режима 1. Числовые значения осевой нагрузки и количества циклов нагружений для счетчика циклов N 22 берутся из других ячеек памяти, куда записываются при составлении базы данных испытаний.

Испытания муфты ограничения момента целесообразно проводить в ручном режиме. На мониторе ПЭВМ следует отображать только информацию об измеренных значениях моментов срабатывания.

Далее в работе представлены структурные схемы алгоритмов работы испытательного стенда при испытаниях на функционирование и испытаниях подъёмника повторно-статическими нагрузками с описанием операционных последовательностей по блокам алгоритмов.

Алгоритм реализации операторов входного языка формируется следующим образом.

Текст алгоритма разбит на процедуры. Каждая процедура соответствует определенному режиму испытаний.

Процедура режим 1А

НАЧАЛО

L = Lmin;

Рgc=Рnom;

-

1 : ввод (Р);

Ugc=1;

Если Рmax1=Р то Ugm=1

иначе вывод (Р);

Переход на 1;

конец если;

Nc1=0;

Пока Nc1 Ј 1250 цикл

N = 0;

Пока (L < Lmax) и (P > Pmin1) цикл

L = Lmax/ Nmax * N;

P = Pmax1 - deltaP * N/Nmax;

N = N + 1;

Конец цикла;

Ugm = 0;

Пауза (1);

Ugm = -1;

N = 0;

Пока (L > Lmin) и (P < Pmax1) цикл

L = Lmax – Lmax/Nmax * N;

P = Pmin + deltaP * N/Nmax;

N = N + 1

Конец цикла;

Nc1 = Nc1 + 1;

Конец цикла;

Конец процедуры;

Процедура режим 2А

НАЧАЛО

L = Lmin;

P = Pnom;

-

1 : ввод (Р);

Ugc = 1;

Если Pmax2 = P то Ugm = 1

Иначе вывод (Р);

Переход на 1;

Конец если;

Nc2 = Nc1

Пока Nc2 – Nc1 < 1250 цикл

Рис. 2. Алгоритм выполнения цикла испытаний повторно-статическими нагрузками

N = 0;

Пока (L < Lmax) и (P > Pmin2) цикл L = Lmax/Nmax * N;

P = Pmax2 - deltaP * N/Nmax;

N = N + 1;

Конец цикла;

U гм = 0;

Пауза (1);

U гм = -1;

N = 0;

Пока (L > Lmin) и (P < Pmax2) цикл L = Lmax – Lmax/Nmax * N; P = Pmin + deltaP * N/Nmax; N = N + 1

Конец цикла;

Nc2 = Nc2 + 1;

Конец цикла;

Конец процедуры;

Процедура режим 3А

НАЧАЛО

-

L = Lmin;

Pgc = Рnom;

-

1 : ввод (Р);

Ugc = -1;

Если – Pmin3 = P то Ugm1 = 1

Иначе вывод (Р);

Переход на 1;

Конец если;

Nc3 = Nc1 + Nc2;

Пока Nc3 – Nc1 – Nc2 < 625 цикл

N = 0;

Пока (L < Lmax) и (P < -Pmax3) цикл

L = Lmax * N/Nmax;

P = -Pmin3 - deltaP * N/Nmax;

N = N + 1;

Конец цикла;

Ugm= 0;

Пауза (1);

Ugm = -1;

N = 0;

Пока (L > Lmin) и (P > Pmin3) цикл

-

L = Lmax – Lmax /Nmax * N;

-

P = -Pmax3 + deltaP * N/Nmax;

-

N = N + 1;

Конец цикла;

Nc3 = Nc3 + 1;

Конец цикла;

Конец процедуры;

Процедура режим 1Б;

НАЧАЛО

-

L = Lmin;

-

P gc = Рnom;

Nc4 = 0;

Пока Nc4 < 5000 цикл

-

Т = 2;

-

t = 0;

пока t < T/2 цикл

-

Р = 2 * Р max(+) * t / T;

-

t = t + 0.1;

конец цикла;

пока t < T цикл

-

Р = Рmax(+) - 2 * Pmax(+) / T * t;

-

t = t + 0.1;

конец цикла;

Nc4 = Nc4 + 1

Конец цикла;

Конец процедуры;

Процедура режим 2Б;

НАЧАЛО

-

L = Lmin;

-

P gc = Рnom;

Nc5 = 0;

Пока Nc5 < 1250 цикл

-

Т = 2;

-

t = 0;

пока t < T/2 цикл

P = -2 * abs (Pmax(-)) / T * t;

-

t = t + 0.1;

конец цикла;

пока t < T цикл

-

P = - Pmax(-) + 2 * abs (Pmax(-)) / T * t t = t + 0.1;

конец цикла;

Nc5 = Nc5 + 1;

Конец цикла;

Конец процедуры.

Полученные модели процесса испытаний обеспечивают создание таких программ испытаний, которые способны управлять конкретным испытательным оборудованием и обеспечить работу АСУТП. Математические и лингвистические модели трансформируемы для работы испытательных стендов редукторов и механизмов управления створками ниш.

Список литературы Алгоритм управления ресурсными испытаниями в условиях функционирования систем автоматизации предприятия

- ВРТМ "Временная методика определения научно-технического уровня автоматизированного управления производственными объединениями и предприятиями". М.: Экономика. 1977. 23 стр.

- Боэм Б.У. Инженерное проектирование программного обеспечения. М.: Радио и связь. 1985. 275 с.

- ОСТ 1 2726-92. Самолеты и вертолеты. Общие требования к испытаниям и приемке составных частей собственного производства.