Алюминотермическое получение титанового порошка

Автор: Киреев А.Е., Чайкин Л.И., Логинова И.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 5 т.17, 2024 года.

Бесплатный доступ

В статье приведен краткий обзор ныне существующих способов получения титановых порошков в России и предложена технология алюминотермического получения титанового порошка из оксида титана для аддитивных технологий. Основная фракция полученного порошка (менее 50 мкм) подвергалась водородному отжигу для укрепления сферы металлического порошка и довосстановления низших окислов титана, далее порошок подвергался ультразвуковой чистке в растворе глицерина и спирта для лучшего отделения образовавшегося корунда от сфер. По результатам электронно-микроскопического исследования показано, что полученные гранулы имеют сферическую форму, состоят преимущественно из титана и алюминия, из чего можно сделать вывод, что порошок является титано-алюминиевым сплавом. По результатам гранулометрического анализа сферы находятся в интервале от 17 до 69 мкм, что соответствует требованиям, предъявляемым к металлическим порошкам, используемым в аддитивных технологиях.

Титан, титановый порошок, аддитивные технологии, алюминотермическое восстановление, корунд

Короткий адрес: https://sciup.org/146282889

IDR: 146282889 | УДК: 621.373

Текст научной статьи Алюминотермическое получение титанового порошка

Цитирование: Киреев А. Е. Алюминотермическое получение титанового порошка / А. Е. Киреев, Л. И. Чайкин, И. В. Логинова // Журн. Сиб. федер. ун‑та. Техника и технологии, 2024, 17(5). С. 610–620. EDN: PHAPGX пористости в получаемом изделии при печати на 3D‑принтере за счет расположения мелких частиц в пустотах, образованных крупными частицами;

-

• текучесть – для устойчивой подачи порошка в рабочую зону;

-

• химический состав, особенно содержание кислорода и примесей, что может негативно сказаться на качестве получаемого изделия, поскольку кислород повышает вязкость расплава и ухудшает растекание и смачиваемость ниже лежащих частиц порошка;

-

• сферическая, или близкая к сферической, форма частиц необходима для компактного расположения в объеме;

-

• однородный состав порошка позволяет создавать равномерный тепловой режим при плавлении гранул и образовывать крепкие связи при сцеплении частиц друг с другом, что приводит к получению менее пористой и более равномерной структуры, а также меньшим затратам энергии при плавлении частиц;

-

• металлические порошки должны быть недорогими и доступными.

На сегодняшний день в России производство титановых порошков заключается в многостадийной и дорогостоящей технологии производства – от изготовления самого титана, проката в продукцию в виде проволоки или прутка и, наконец, до производства сферического титанового порошка методами плазменной сфероидизации, плазменной или газовой атомизации, PREP‑процесса (плазменный процесс вращающегося электрода) и др.

В процессе плазменной сфероидизации [4] металлический порошок расплавляется плазменной горелкой, образуя расплавленные капли, которые по достижении дна камеры реактора в полете затвердевают, образуя сферический твердый порошок. Главной особенностью метода является то, что при расплавлении размеры частиц не изменяются и имеют такую же почти круглую форму, что при методах распыления.

Наибольшее применение получения титановых порошков нашел PREP‑процесс [4]. В камере в среде инертного газа (аргон/гелий) возникает дуга между вращающимся расходуемым титановым электродом и неподвижным не расходуемым электродом (вольфрамовый пруток или охлаждаемый изнутри полый стержень). Торец титанового электрода оплавляется, от него под действием центробежной силы отрываются капельки расплава, превращаются в гранулы сферической формы и застывают в полете.

При использовании технологии газовой атомизации [4] металл расплавляется в плавильной камере (обычно в вакууме или инертной среде) и затем сливается в управляемом режиме через распылитель, где производится разрушение потока жидкого металла струей инертного газа под давлением. В качестве исходного материала плазменной атомизации для распыления используется проволока, подаваемая в верхнюю часть распылителя, где расплавляется плазменной горелкой, образуя капли, которые затвердевают в процессе падения на дно реактора.

Основной целью нашего исследования является разработка новой технологии получения компактного сферического порошка титана. Предлагаемая технология позволит получать титановый порошок методом алюминотермического восстановления TiO2 как альтернатива используемым в настоящее время способам производства [5].

Для металлотермического процесса подбирается металл‑восстановитель, удовлетворяющий следующим характеристикам [6]:

-

• должен обеспечивать более полное восстановление с наименьшими затратами при подводе тепла извне;

-

• иметь большие запасы, т.е. быть не дефицитным и относительно дешевым, поскольку основные затраты в металлотермии относятся к металлу‑восстановителю;

-

• быть достаточно чистым, чтобы исключить загрязнение металла примесями;

-

• мало растворяться в получаемом металле и не образовывать с ним химических соединений.

Основываясь на данных характеристиках, металлом‑восстановителем был выбран алюминий, поскольку он является наиболее дешевым и недефицитным восстановителем, а также близким по сродству к кислороду по отношению к титану. Поскольку алюминий не должен образовывать с получаемым титановым порошком химических соединений, нет большой проблемы в том, если будут образовываться сферы титанового порошка, легированные алюминием. Таким образом, можно получить титано‑алюминиевые сплавы.

Методика проведения экспериментов

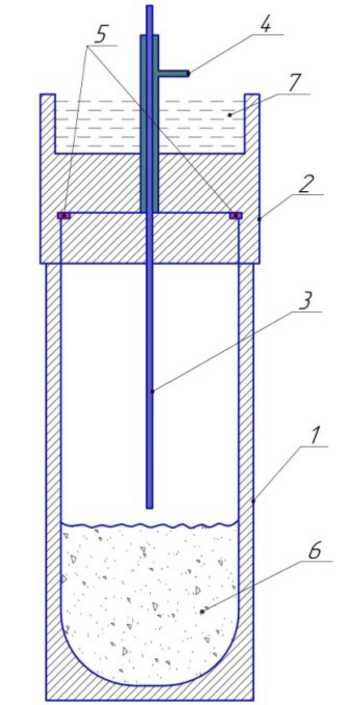

Для проведения экспериментов в лаборатории была разработана ячейка, чертеж которой представлен на рис. 1. Металлотермическое восстановление TiO 2 проводили в стальной ячейке (1), оснащенной водоохлаждаемой крышкой (7 и 2 соответственно), между ячейкой и крышкой имеется силиконовая прокладка (5) для большей герметизации. В крышку вмонтирована термопара (3) для определения температуры над поверхностью реакции. Процесс восстановления

Рис. 1. Стальная ячейка алюминотермического восстановления: 1 – стальной цилиндр; 2 – стальная крышка; 3 – термопара; 4 – штуцер для вакуумного насоса и закачки аргона; 5 – силиконовая прокладка; 6 – шихтовая смесь; 7 – водоохлаждаемая рубашка

Fig. 1. Aluminothermic reduction steel cell: 1 – steel cylinder; 2 – steel cover; 3 – thermocouple; 4 – fitting for a vacuum pump and argon injection; 5 – silicone gasket; 6 – charge mixture; 7 – water‑cooled jacket

– 613 – проводится под разряжением, создаваемым насосом, подключенным к ячейке через штуцер (4), кран откачки воздуха перекрывается, и через этот же штуцер (4) подается аргон для создания внутри ячейки инертной среды, чтобы избежать окисления получаемого титанового порошка. Реакционная смесь (6), состоящая из TiO2 и алюминиевой пудры, смешивается, загружается на дно стальной ячейки. Для полноты протекания реакции восстановления химически чистый TiO2 смешивается с алюминием в избытке. Нагрев материала проводится в шахтной печи.

Температура внутри ячейки регистрировалась при помощи устройства «NI USB‑ TC 01 Thermocouple Measurement Device» от National Instruments и встроенной программы «Temperature Logger», все данные с устройства выводились на компьютер и записывались.

Результаты и обсуждения

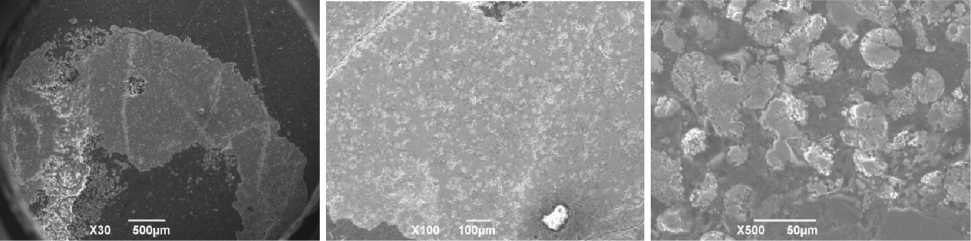

В результате алюминотермического восстановления TiO 2 алюминиевой пудрой образовались сферические гранулы титана и корунд (поскольку алюминий забирает кислород с образованием Al 2 O 3 ). Полученный порошок измельчали, чтобы разбить крупные кластеры на мелкие и частично отделить корунд от сфер механическим способом. Далее полученный порошок был подвергнут водородному отжигу в печи толкательного типа в среде водорода при температуре 1250 ℃ с целью довосстановления низших окислов титана до титана металлического и укрепления самой сферы.

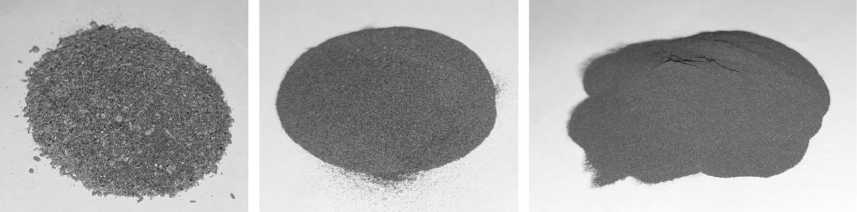

На вибростенде был сделан ситовой анализ наработанного титанового порошка, получены три фракции: более 70 мкм, от 70 до 50 мкм, менее 50 мкм. Основной продукт исследования – фракция меньше 50 мкм, так как данной фракции было более 80 % от общей массы наработанного продукта. Результаты ситового анализа показаны на рисунках далее (рис. 2). Ситовым анализом от основной фракции титанового порошка было отделено значительное количество непрореагировавшего алюминия, который состоит из множества спекшихся между собой сфер, преимущественно алюминиевых, агрегаты прочные и не поддаются измельчению.

Поскольку на поверхности титановых сфер образуется корочка корунда, а также излишки алюминия переходят в корунд, каждую фракцию титанового порошка подвергали ультразву-

a) b) c)

Рис. 2. Изображения титанового порошка после рассева на ситах: a) фракция больше 70 мкм; b) фракция от 70 до 50 мкм; c) фракция менее 50 мкм

Fig. 2. Images of titanium powder after sifting on sieves: a) fraction more than 70 microns; b) fraction from 70 to 50 microns; c) fraction less than 50 microns

a)

b)

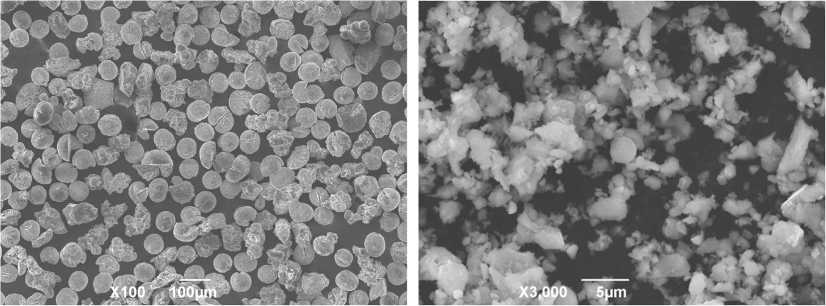

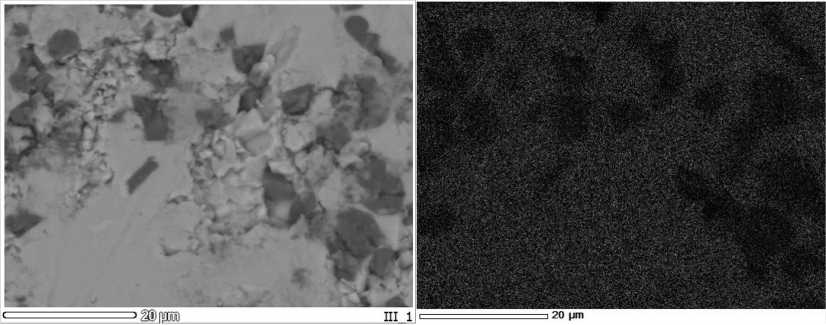

Рис. 3. Микрофотографии титанового порошка после алюминотермического восстановления, водородного отжига и ультразвуковой чистки в растворе глицерин‑спирт и отмученного корунда: a) фракция порошка более 50 мкм; b) отмученный корунд

-

Fig. 3. Microphotographs of titanium powder after aluminothermic reduction, hydrogen annealing and ultrasonic cleaning in a solution of glycerin‑alcohol and elutriated corundum: a) powder fraction greater than 50 microns; b) elutriated corundum

ковой чистке в тяжелых средах – растворе глицерина и этилового спирта. Микрофотография титанового порошка, сделанная электронным микроскопом, представлена на рис. 3a.

В предыдущей работе [7] описывалось получение порошка титана алюминотермическим способом и очистка порошка от корунда ультразвуковой технологией очистки [8] в воде. Под воздействием ультразвука образовывались кавитационные пузырьки газа, которые при схлопывании высвобождали энергию для удаления загрязнителя с поверхности сфер порошка. Таким способом порошок только частично очищался от образовавшегося корунда. Поэтому дальнейшая очистка проводилась в смеси раствора глицерина и этилового спирта в соотношении 1:1. Спирт использовался для разбавления глицерина, чтобы уменьшить плотность среды раствора и улучшить условия перемешивания и отделения сфер титана и корунда за счет разности веса. Сферы титана опускались на дно стакана, где происходило перемешивание, а корунд всплывал на поверхность раствора, откуда периодически проводился съем накопившейся взвеси. Данным способом удалось повысить степень очистки порошка от побочного продукта. Отмученная взвесь корунда представлена на рис. 3b, а его химический состав на рис. 4.

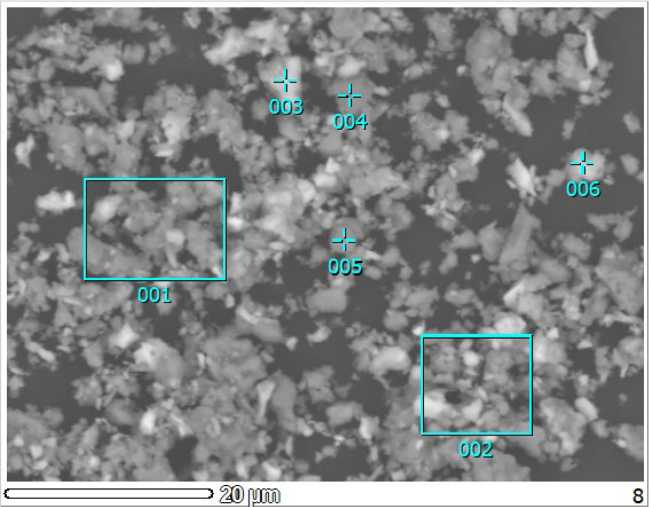

Более ярким и светлым цветом обозначен титан, темным цветом – алюминий и его оксиды. В табл. 1 приведен химический состав в исследуемых областях. Полностью разделить титан и корунд в рассматриваемом образце невозможно, поэтому его незначительное присутствие не скажется на общей картине химического состава, где преимущественно представлен корунд.

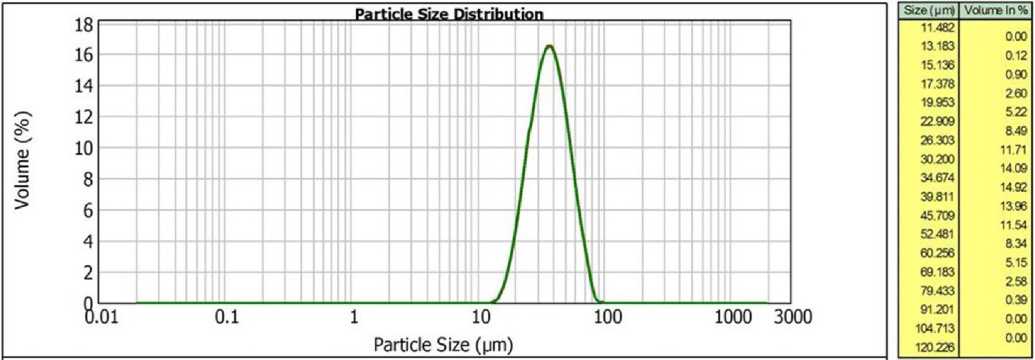

Поскольку ситовой анализ определения размеров частиц достаточно неточный, чтобы определить истинный гранулометрический состав исследуемого образца на приборе «Mastersizer 2000» был измерен гранулометрический анализ размеров частиц основной фракции порошка меньше 50 мкм. По результатам гранулометрии видно (рис. 5), что основное распределение гранул титанового порошка находится в области от 17 до 69 мкм. Это подтверждает, что полу- – 615 –

Рис. 4. Химический состав отмученного корунда в указанных областях

-

Fig. 4. Chemical composition of elutriated corundum in the indicated areas

Таблица 1. Химический состав отмученного корунда в указанных точках

Table 1. Chemical composition of elutriated corundum at the indicated points

|

O |

Al |

Si |

Ti |

Fe |

Всего, масс. % |

|

|

001 |

38,7 |

39,3 |

1,5 |

20,6 |

– |

100 |

|

002 |

39,1 |

34,0 |

2,3 |

24,6 |

— |

100 |

|

003 |

10,8 |

26,7 |

— |

60,7 |

1,8 |

100 |

|

004 |

37,0 |

57,8 |

2,1 |

3,1 |

— |

100 |

|

005 |

42,2 |

55,4 |

— |

2,4 |

— |

100 |

|

006 |

27,1 |

41,8 |

– |

31,1 |

– |

100 |

Рис. 5. Гранулометрический анализ фракции порошка титана меньше 50 мкм

-

Fig. 5. Granulometric analysis of titanium powder fraction less than 50 microns

ченный титановый порошок входит в диапазон требований по крупности металлических порошков для аддитивных технологий [9, 10].

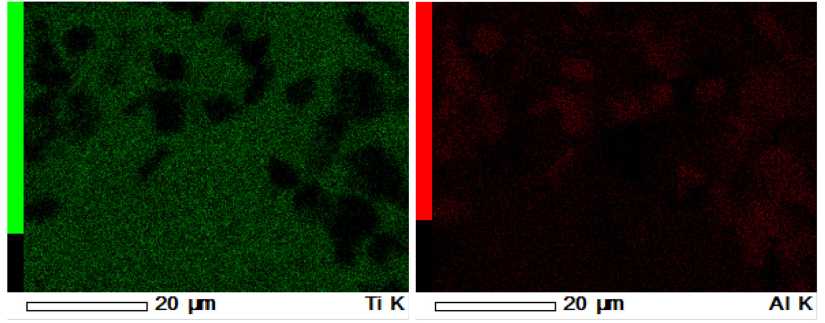

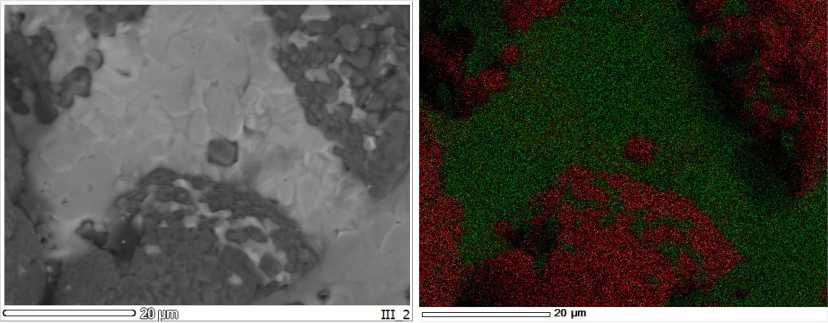

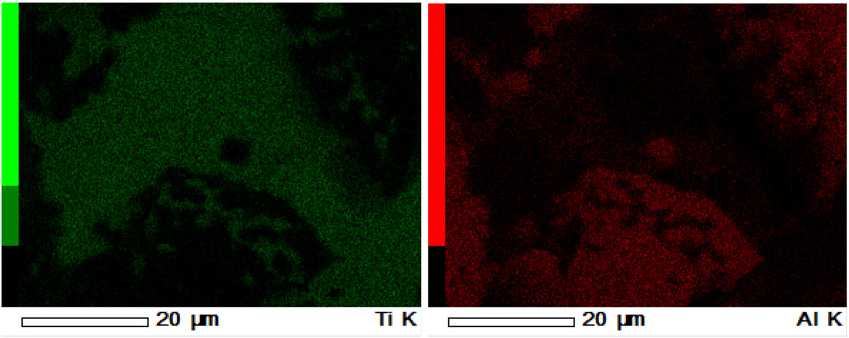

Продолжая исследование фракции менее 50 мкм, сферы титана нами были расплавлены до бляшки металла при помощи аргонодуговой сварки, данная операция была проведена, чтобы сделать шлифы для анализа химического состава поверхности шлифов электронным микроскопом. Микрофотографии шлифов представлены на рис. 6.

Рис. 6. Микрофотографии шлифов расплавленных сфер титанового порошка аргонодуговой сваркой

-

Fig. 6. Microphotographs of microsections of molten spheres of titanium powder using argon arc welding

а) б)

c)

d)

Рис. 7. Микрофотография шлифа с картированием в зоне 1: a) общий вид шлифа; b) картирование общего вида шлифа; c) распределение титана; d) распределение алюминия

-

Fig. 7. Microphotograph of a microsection with mapping in zone 1: a) general view of the microsection; b) mapping the general appearance of the microsection; c) titanium distribution; d) aluminum distribution

а) б)

c) d)

Рис. 8. Микрофотография шлифа с картированием в зоне 2: a) общий вид шлифа; b) картирование общего вида шлифа; c) распределение титана; d) распределение алюминия

Fig. 8. Microphotograph of a microsection with mapping in zone 1: a) general view of the microsection; b) mapping the general appearance of the microsection; c) titanium distribution; d) aluminum distribution

На поверхности шлифов можно обнаружить небольшие пустоты, это вызвано неравномерным распределением материала и его небольшим количеством при расплавлении. Картированием определили распределение титана и алюминия в исследуемых зонах (например, зоны 1 и 2). На рис. 7 и 8 представлены соответственно исследуемые зоны 1 и 2 с распределением титана и алюминия в шлифах.

В зоне 1 содержание титана и алюминия составляет более 80 масс.% и более 10 масс.% соответственно.

В зоне 2 содержание титана и алюминия составляет более 75 масс.% и 15 масс.% соответственно.

Согласно полученным данным картирования распределения титана и алюминия в образцах можно сделать вывод, что исследуемый образец является сплавом титана с алюминием.

Заключение и выводы

В ходе лабораторных исследований предлагается технология получения титановых порошков алюминотермическим восстановлением химически чистого TiO 2 как альтернатива имеющимся в настоящее время многостадийным и затратным технологиям.

В результате алюминотермии была получена смесь титанового порошка и корунда. Полученный данным способом порошок подвергли отжигу в среде водорода, чтобы довосста-новить низшие окислы титана и укрепить образовавшиеся сферы. После водородного отжига весь порошок рассеяли на ситах, разделив на три фракции. Основная фракция – менее 50 мкм – ультразвуковой очисткой в среде раствора глицерин‑спирт была очищена от образовавшегося в процессе восстановления корунда. По результатам электронной микроскопии удалось установить, что полученный титановый порошок является сферическим, состоит из титана и алюминия, как показано на фотографиях картирования шлифов в зонах 1 и 2, из чего можно сделать вывод, что полученные сферы являются титано‑алюминиевым сплавом. По гранулометрическому анализу титановый порошок имеет крупность в диапазоне от 17 до 69 мкм, что подходит по требованиям к крупности металлических порошков для аддитивных технологий.

Список литературы Алюминотермическое получение титанового порошка

- Frazier W. E. Metal additive manufacturing. A review, Journal of Materials Engineering and Performance. 2014, 23(6), 1917-1928. EDN: RCITXM

- Loginov Y. N., Stepanov S. I., Yudin A. V., Tretyakov E. V. Relationship between mechanical properties and density of Ti obtained by additive technology. Tsvetnye Metally. 2018, 5, 51-55. EDN: XQIGHZ

- Зенина М. В. Производство металлических порошков (гранул) для сырьевого обеспечения аддитивных технологий в машиностроении. Технология легких сплавов, 2015, 3, 32-38. EDN: UQEPYP

- Pei Sun, Zhigang Zak Fang, Ying Zhang, Yang Xia, Review of the methods for production of spherical Ti and Ti alloy powder. The Minerals, Metals & Materials Society. 2017. 69(10). 1853-1860. EDN: FBNHGH

- Maeda M., Yahata T., Mitugi K., Ikeda T. Aluminothermic reduction of titanium oxide. Materials Transactions, JIM. 1993. 34(7), 599-603.

- Кипарисов С. С., Либенсон Г. А. Порошковая металлургия, издательство "Металлургия", М., 1972.

- Kireev A. E., Chaykin L. I., Loginova I. V. Overview of methods for producing titanium powders and the development of new technology, Book of papers of the eleventh international congress Non-Ferrous Metals & Minerals, XXV Conference "Aluminium of Siberia", Krasnoyarsk, 2019. 587-591. EDN: DNGOYL

- Замасковцев С. А., Прусова О. Л. Ультразвуковая очистка поверхностей от загрязнений. Проблемы разработки, изготовления и эксплуатации ракетно-космической техники и подготовки инженерных кадров для авиакосмической отрасли: сб. трудов XII Всероссийской научной конференции, посвященной памяти главного конструктора ПО "Полет" А. С. Клинышкова. Омск: Омскбланкиздат, 2018, 27-32. EDN: XPGREL

- Логинов Ю. Н., Степанов С. И., Рышков Н. М., Юдин А. В. Влияние плотности энергии на свой-ства заготовки из титана, полученной методом селективного лазерного плавления. Литейщик России, 2019, 2, 25-28. EDN: YWKRGH

- Логинов Ю. Н., Степанов С. И., Гилев М. В., Корниенко О. Ю. Титановые ячеистые имплантанты, полученные аддитивными метолами, и результаты их применения. Литейщик России, 2019, 5, 19-23. EDN: JUUKXC