Алюмоматричные композиты, армированные наночастицами AlN марки СВС-АЗ

Автор: Титова Юлия Владимировна, Амосов Александр Петрович, Майдан Дмитрий Александрович, Тимошкин Иван Юрьевич, Шоломова Анна Владимировна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-3 т.19, 2017 года.

Бесплатный доступ

Метод азидного самораспространяющегося высокотемпературного синтеза (СВС-Аз), использующий азид натрия NaN3 в качестве азотирующего реагента, применен для получения нанопорошка нитрида алюминия AlN из прекурсора - гексафторалюмината натрия Na3AlF6. Продукт горения смеси Na3AlF6 + 3NaN3 состоял из микро- и наночастиц AlN (65 %), а также остатков соли Na3AlF6 (35 %). Этот продукт СВС-Аз был использован для получения композиционного алюминиевого сплава АМ5+1%AlN. Ввод порошка нитрида алюминия осуществляли в твердожидкий расплав сплава АМ5, содержащего 5%Cu. Микроструктура полученного литого композиционного алюминиевого сплава расчетного состава АМ5+1%AlN показала, что армирующие частицы AlN разного размера, в том числе и наночастицы, распределены в основном по границам зерен алюминиевого сплава.

Свс, азид натрия, прекурсор na3alf6, нитрид алюминия, нанопорошок, литой композит ам5+1%aln

Короткий адрес: https://sciup.org/148205082

IDR: 148205082 | УДК: 621.762.2+536.46+621.74

Текст научной статьи Алюмоматричные композиты, армированные наночастицами AlN марки СВС-АЗ

Алюмоматричные композиты, армированные наночастицами AlN, перспективны для применения в авиакосмической технике, так как при малом весе обладают повышенными физико-механическими свойствами, в том числе при высоких температурах до 400-550 °С. Однако до сих пор отсутствует промышленное производство нанокомпозитов Al-AlN, что объясняется большим энергопотреблением, дорогим и сложным оборудованием, малой производительностью существующих твердофазных методов порошковой металлургии и жидкофазных металлургических процессов изготовления этих нанокомпозитов [1, 2].

Наночастицы нитрида алюминия трудно получить с помощью механической обработки обычных порошков AlN, поэтому было разра-

ботано множество технологий для его получения, таких как прямое азотирование, плазмохимический синтез, карботермический синтез, химическое осаждение из газовой фазы, взрыв алюминиевой проволоки и др. Прямое азотирование порошка алюминия (20 мкм) в среде газообразного азота при температуре 580-600 °С в течение 30-120 минут приводило к образованию частично или полностью азотированного алюминия [3]. В результате последующего мокрого размола полностью азотированного продукта в шаровой мельнице в среде этанола в течение 120 минут получался нанопорошок AlN со средним размером частиц 200 нм. Частично азотированный продукт после такого размола спекался методом искрового плазменного спекания при 600 °С в течение 30 минут и прессовался при соотношении 37:1, образуя композит Al-AlN с хорошими механическими свойствами. В работе [4] представлены результаты использования паро-плазменной струи алюминия для плазмохимического синтеза нанопорошка AlN или нанокомпозита Al-AlN со сферическими частицами размером 8-100 нм в зависимости от состава реакционного газа (смесь N2 и NH3). Карботер-мический синтез нитрида алюминия предусматривает восстановление оксида алюминия углеродом в атмосфере азота при температуре 1600-1850 °С с практически 100 % выходом нитрида алюминия с размером частиц менее 1 мкм [5]. В методе химического осаждения из газовой фазы, при взаимодействии хлорида алюминия с аммиаком и азотом при температуре 1044 °С, образуется однофазный продукт – AlN, частицы которого имеют сферическую форму со средним диаметром менее 0,1 мкм [6]. В условиях электрического взрыва алюминиевой проволоки в атмосфере азота образуется AlN с удельной поверхностью 14 м2/г [7].

Перечисленные технологии получения нитрида алюминия характеризуются большим энергопотреблением, сложным оборудованием и не всегда обеспечивают наноразмерность порошка AlN. Привлекательным в этом отношении является способ самораспространяющегося высокотемпературного синтеза (СВС), который протекает за счет собственного тепловыделения горения в простом малогабаритном оборудовании и занимает мало времени [8]. Однако реализация СВС в классическом варианте с использованием газообразного азота в качестве азотирующего реагента не позволяет получать наноразмерный порошок нитрида алюминия [9]. Для решения задачи получения нанопорошка AlN по ресурсосберегающей технологии СВС перспективно использование такого ее варианта как азидная технология СВС, которая обозначается как СВС-Аз и с 1970 года разрабатывается в Самарском государственном техническом университете [10]. Технология СВС-Аз основана на использовании азида натрия NaN3 в качестве твердого азотирующего реагента и галоидных солей. Для азидной технологии СВС характерны невысокие температуры горения и образование большого количества газообразных продуктов, которые затрудняют слияние первоначальных частиц продуктов синтеза и позволяют сохранить их в наноразмерном состоянии. Использование в исходной смеси порошков СВС-Аз в качестве исходного реагента не металлического алюминия, а прекурсора – фторида алюминия AlF3 позволяет снизить температуру горения и проводить реакцию при разложении прекурсора на атомарном уровне, что в конечном итоге позволяет синтезировать порошок AlN с размером частиц от 70 до 100 нм [10, 11]. Но при горении указанной смеси наряду с традиционным побочным продуктом СВС-реакций – фторидом натрия, легко удаляемым при водной промывке, образуется большое количество побочного продукта – гексафторалюмината натрия Na3AlF6, который является трудно удаляемыми осложняет процесс получения нанопорошка AlN высокой степени чистоты. Перечисленные соли NaF и Na3AlF6 представляют собой типичные флюсы для рафинирования и модифицирования расплавов алюминиевых сплавов и применяются для улучшения смачивания армирующих керамических частиц при жидкофазном изготовлении алюмоматричных композиционных материалов (АМКМ) [12].

Однако нанопорошок нитрида алюминия имеет низкую насыпную плотность (1,8-2 г/см3), что затрудняет его погружение в расплав алю- миния с большей плотностью 2,3 г/см3; частицы нанопорошка плохо смачиваются жидким алюминием, слипаются в агломераты и окисляются на поверхности расплава, в связи с чем прямое замешивание порошкообразного AlN в насыпном виде в расплав алюминия не приводит к успеху. В работе [13] был предложен простой способ ввода частиц AlN в расплав алюминиево-магниевого сплава АМг6 в виде композиционной лигатуры, полученной сплавлением флюса карналлит KCl·MgCl2 с нанопорошком AlN в смеси с криолитом Na3AlF6.

Целью данной работы является исследование возможности использования другого способа получения алюмоматричных композитов – путем замешивания порошка армирующей фазы в твердожидкий расплав матричного металла (тиксо- и реолитье) [14, 15].

МЕТОДИКА ИССЛЕДОВАНИЙ

Композиционный сплав АМ5+1%AlN готовили из предварительно полученного сплава АМ5 и нитрида алюминия, полученного по технологии СВС-Аз.

В качестве исходных реагентов при получении нитрида алюминия были использованы порошки гексафторалюмината натрия и азида натрия (содержание основного вещества NaN3 – 98,71 масс. %, Na3AlF6 – 99,1 масс. %). Смесь исходных порошковых реагентов готовилась в соответствии со стехиометрическим уравнением химической реакции получения нитрида алюминия в режиме СВС-Аз:

Na3AlF6 + 3NaN3 = AlN + 6NaF + 4N2. (1)

Исходные порошки просеивались на вибросите типа LE-203/I через набор стандартных сит. При необходимости порошки просушивались в вакуум-сушильном шкафу при температуре 80 °С в течение 1-2 часов. Смесь исходных порошков, взятых в заданном соотношении, готовили вручную в фарфоровой ступке в течение 5-10 минут до равномерного распределения компонентов. Подготовленную смесь порошков засыпали в кальковый стаканчик диаметром 30 мм и высотой 45 мм и помещали в фильтрующую сборку из углеткани. Собранную конструкцию устанавливали на предметную полочку лабораторного реактора СВС-Аз постоянного давления с рабочим объемом 4,5 литра. В реакторе создавалось давление газообразного азота 4 МПа. Устройство этого реактора и методика работы на нем с измерением линейных скоростей и максимальной температуры горения термопарным методом с использованием вольфрам-рениевых термопар ВР 5/20 и аналогоцифрового преобразователя описаны в [10, 11].

В качестве шихтовых материалов для приготовления алюминиевого сплава АМ5, содержащего 5%Cu, использовали вторичные шихтовые материалы (электротехнические отходы алюминия и меди в виде проволоки) и первичные шихтовые материалы (чушковые лигатуры AlTi10 и AlMn10). Приготовление сплава производили в электрической печи сопротивления СНОЛ-3. Перед началом работы печь разогревалась до температуры 400-450 °С, после чего в нее загружалось расчётное количество отходов алюминия. После расплавления алюминия расплав перегревался до температуры 700 °С и вводилась медь. После растворения меди при температуре 740 °С вводилась лигатура AlMn10 расплав перемешивался и выдерживался в течении 10-15 минут. Затем вводилась лигатура AlTi10, расплав также перемешивался и выдерживался в течение 10-15 минут. Расчетный состав шихты для сплава АМ5 приведен в табл. 1.

После выдержки расплав перемешивался и осуществлялось рафинирование препаратом Cristal 2000 из расчета 0,1 % на массу расплава. Для этого на зеркало расплава наносился флюс, а затем замешивался в глубь расплава, выдержка при этом составляла 5-10 мин. После выдержки расплав перемешивался, не нарушая целостности зеркала, а также с поверхности удалялся образовавшийся шлак. Заливались пробы для определения химического состава. Сплав АМ5 разливался в кокиль для получения прутков диаметром 22 мм и длиной 170 мм. Температура разливки при этом составляла 720-740 °С.

Для получения нанокомпозита АМ5+1%AlN осуществляли ввод нанопорошка нитрида алюминия, синтезированного по азидной технологии СВС, в твердожидкий расплав АМ5. Для этого сплав помещали в печь сопротивления, нагревали до 620-640 °С, при этом состоянии расплав находился в твердожидком состоянии, но ближе к твердому. При данной температуре осуществляли ввод предварительно нагретого до 250 °С нанопорошка нитрида алюминия. Ввод порошка осуществляли на поверхность расплава одной порцией при постоянном перемешивании для обеспечения металлизации всего объема порошка. Время ввода составило 3-4 мин. После ввода порошка нитрида алюминия поднимали температуру расплава до 730-750 °С. Время нахождения порошка в расплаве составляло 10-15 мин. После этого осуществлялось перемешивание расплава, снятие шлака и заливка расплава в кокиль.

Фазовый состав определяли на автоматизированном рентгеновском дифрактометре ARL X’TRA фирмы «Thermo Sсientific». Съемку рентгеновских спектров проводили с помощью Cu-излучения при непрерывном сканировании в интервале углов 2 θ = 20°÷80° со скоростью 2 град/мин. Полученные спектры обрабатывали с использованием специального пакета прикладных программ WinXRD. Микроструктурный и микрорентгеноспектральный анализы проводили на растровом электронном микроскопе JSM-6390A фирмы «Jeol» с приставкой Jeol JED-2200. Значения удельной поверхности порошка, полученного по азидной технологии СВС, определяли адсорбционным методом на приборе «Сорбтометр». Электропроводность слитков нанокомпозита АМ5+1%AlN определяли с помощью вихретокового структуроскопа ВЭ-26НП.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

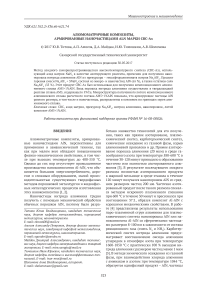

Температура горения смеси «Na3AlF6 + 3NaN3» составляет 950 °С, скорость горения – 0,62 см/с, фазовый состав продуктов горения представлен на рис. 1.

Рис. 1. Рентгенограмма продуктов горения смеси «Na3AlF6 + 3NaN3»

Таблица 1. Расчетный состав шихты для сплава АМ5

|

Шихтовый материал |

ГОСТ |

Количество, кг |

|

Лом Al |

1639-93 |

6,56 |

|

Лом Cu |

1639-93 |

0,4 |

|

Лигатура AlMn10 |

53777-2010 |

0,64 |

|

Лигатура AlTi10 |

53777-2010 |

0,4 |

Фазовый состав продуктов горения представляет собой смесь нитрида алюминия (65 %) и гексафторалюмината натрия (35 %).

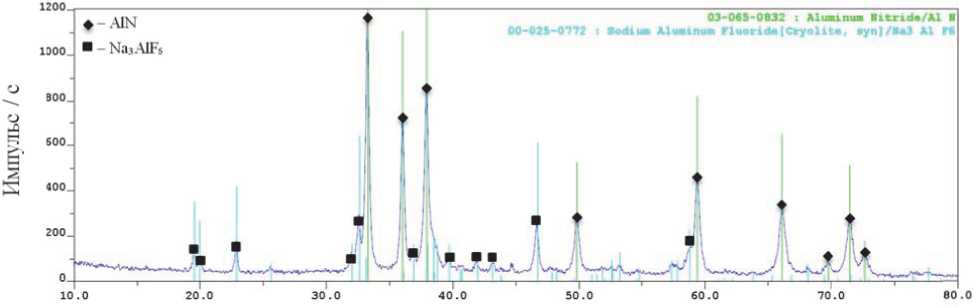

На рис. 2 представлены микрофотографии порошка, синтезированного из смеси «Na3AlF6 + 3NaN3».

При горении смеси «Na3AlF6 + 3NaN3» образуются равноосные частицы неправильной формы нитрида алюминия и гексафторалюмината натрия. Нитрид алюминия представлен смесью частиц микронного размера (до нескольких мкм) и большого числа наночастиц с размером от 50 до 100 нм. Удельная поверхность порошка нитрида алюминия, полученного по азидной технологии СВС составила – 3,52 м2/г.

Синтезированный порошок нитрида алюминия после введения в твердожидкий расплав хорошо металлизировался, а после перегрева расплава до температуры литья порошок не всплывал на поверхность расплава. Масса шлака составила 0,9 г.

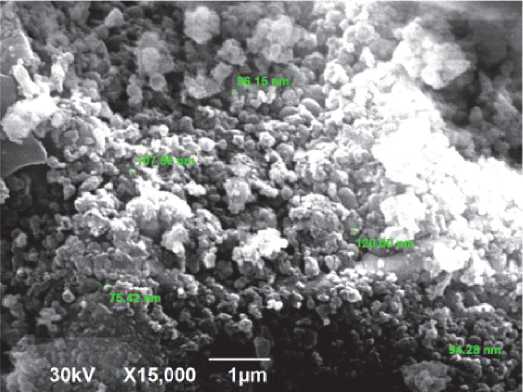

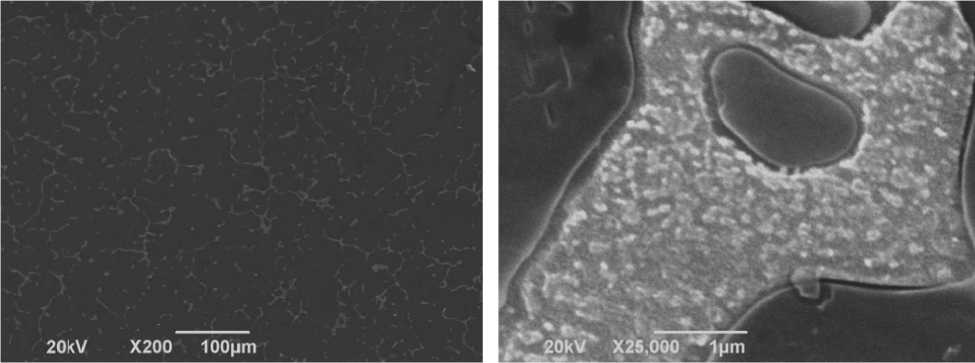

Микроструктура закристаллизовавшегося образца сплава представлена на рис. 3. Структура сплава АМ5 имеет доэвтектическое дендритное строение. По границам дендритов расположена фаза CuAl2. Как видно из представленных микрофотографий, на образцах, легированных нитридом алюминия марки СВС-Аз, на фазе CuAl2 наблюдается наличие мелкодисперсной глобулярной фазы – нитрида алюминия. Также можно отметить в микроструктуре сплава АМ5+1%AlN большее выделение фазы CuAl2, что может быть связано с тем, что нитрид алюминия является подложкой для ее зарождения.

На полученных слитках были проведены замеры электропроводности, которые представлены в табл. 2.

Анализ полученных данных по электропроводности показал, что при вводе в сплав АМ5 порошка нитрида алюминия электропроводность повышается, что может свидетельствовать о структурных перестройках сплава АМ5. В данном случае нитрид алюминия мог выступить в роли модификатора для дендри-

Рис. 2. Морфология частиц продуктов горения смеси «Na3AlF6 + 3NaN3»

а) б)

Рис. 3. Микроструктура литого композиционного алюминиевого сплава АМ5+1%AlN: А - увеличение ×200; б - увеличение ×25000

Таблица 2. Электропроводность опытных слитков, МСм/м

ЗАКЛЮЧЕНИЕ

Использование галоидной соли Nа3АlF6 в качестве прекурсора в методе азидного СВС позволило получить продукт горения, состоящий из микро- и нанопорошка нитрида алюминия (65 %) и остатков соли Nа3АlF6 (35 %). Этот продукт удалось ввести в сплав АМ5 в твердожидком состоянии и получить литой композиционный алюминиевый сплав расчетного состава АМ5+1%AlN, в котором армирующие частицы AlN разного размера, в том числе и наночастицы, распределены в основном по границам зерен алюминиевого сплава.

Авторы благодарны А.Ю. Илларионову за съемки образцов синтезированного порошка и полученного композита на растровом электронном микроскопе, В.А. Новикову за съемку спектра фазового состава порошка на рентгеновском дифрактометре, А.А. Кузиной за определение удельной поверхности порошка на приборе «Сорбтометр».

Список литературы Алюмоматричные композиты, армированные наночастицами AlN марки СВС-АЗ

- Trinkler L., Berzina B., Palcevskis E. AlN ceramics from nanosized plasma processed powder, its properties and application//Nitride Ceramics: Combustion Synthesis, Properties, and Applications. Ed. A.A. Gromov and L.N. Chukhlomina. -Weinheim, Wiley-VCH Verlag GmbH &Co.KGaA, 2015. P. 265-293.

- Borgonovo C., Apelian D., Makhlouf M.M. Aluminum nanocomposites for elevated temperature applications//JOM. 2011. Vol. 63. No. 2. P. 57-64.

- Nano-scale AlN powders and AlN/Al composites by full and partial direct nitridation of aluminum in solid-state/L. Jia, K. Kondoh, H. Imai, M. Onishi, B. Chen, S. Li//J. Alloys Comp. 2015. Vol. 629. P. 184-187.

- Kim K. Plasma synthesis and characterization of nanocrystalline aluminum nitride particles by aluminum plasma jet discharge//J. Crystal Growth.2005. Vol. 283. P. 540-546.

- Shinji Н., Tetsuya M., Tsutomu I. The formation of AlN during carbothermicreduction of Al2O3 in a stream of nitrogen//J. Jap. Inst. Metals. 1989. Vol. 30. No. 10. Р. 1035-1040.

- The morphology and formation mechanism of aluminum nitride nanocrystals synthesized by chemical vapor deposition/N. Wu, M. Tsai, M. Wang, H. Liu//J. Crystal Growth. 2000. Vol. 208. P. 189-196.

- Бекетов И.В., Котов Ю.А., Азаркевич Е.И. Получение нанопорошка нитрида алюминия методом электрического взрыва проволоки//Материалы Второй Всероссийской конференции по наноматериалам «НАНО 2007». Новосибирск, 2007. С. 109.

- Амосов А.П., Боровинская И.П., Мержанов А.Г. Порошковая технология самораспространяющегося высокотемпературного синтеза материалов. М.: Машиностроение-1, 2007. 567 с.

- Закоржевский В.В., Боровинская И.П., Сачкова H.B. Синтез нитрида алюминия в режиме горения смеси Al+AlN//Неорганические материалы. 2002. Т. 38. № 11. С. 1340-1350.

- Bichurov G.V. Halides in SHS azide technology of nitrides obtaining//Nitride Ceramics: Combustion Synthesis, Properties, and Applications. Ed. A.A. Gromov and L.N. Chukhlomina. Weinheim, Wiley-VCH Verlag GmbH & Co. KGaA, 2015. P. 229-263.

- Самораспространяющийся высокотемпературный синтез наноструктурированного порошка нитрида алюминия с использованием фторида алюминия и азида натрия/Ю.В. Титова, Л.А. Шиганова, Д.А. Майдан, Г.В. Бичуров//Известия вузов. Порошковая металлургия и функциональные покрытия. 2012. № 3. С. 25-29.

- Производство отливок из сплавов цветных металлов/А.В. Курдюмов, М.В. Пикунов, В.М. Чурсин, В.Л. Бибиков. Изд. 2-е. -М.: МИСИС, 1996. 504 с.

- Fabrication of Al-AlN nanocomposites/A.P. Amosov, Y.V. Titova, I.Y. Timoshkin, A.A. Kuzina//Key Engineering Materials. 2016. Vol. 684. P. 302-309.

- Rosso M. Thixocasting and rheocasting technologies, improvements going on. J. Achiev. Mater. Manuf. Eng. 2012.Vol. 54. No. 1. P. 110-119.

- Composites of aluminum alloys: fabrication and wear behavior/F.M. Hosking, P.F. Folgar, R. Wunderlin, R. Mehrabian//J. Mater. Sci.1982. No. 17. P. 477-498.