Альтернативная технология консолидации наночастиц в объемный материал

Автор: Волков Г.М.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Результаты исследований ученых и специалистов

Статья в выпуске: 1 т.8, 2016 года.

Бесплатный доступ

Предложены теоретические основы и технологические принципы одностадийной консолидации наночастиц в объемный материал. Теория реализована на модель- ной системе углерод-углерод в технологическом процессе высокотемпературного пиролиза углеводородов. Получен объемный углеродный наноматериал с уникальными потребительскими свойствами, которые позволили создать машиностроительную продукцию с техническими характеристиками выше мирового уровня. Предлагаемая теория может быть модифицирована применительно к другим процессам газофазной, жидкофазной и вторичной кристаллизации веществ для создания объемных наноматериалов другого химического состава с не менее уникальными свойствами.

Наночастицы, консолидация, одностадийная технология, объемный углеродный наноматериал, техника нового поколения

Короткий адрес: https://sciup.org/14265788

IDR: 14265788 | УДК: 621.03+67.03 | DOI: 10.15828/2075-8545-2016-8-1-107-120

Текст научной статьи Альтернативная технология консолидации наночастиц в объемный материал

М ашиночитаемая информация о CC- лицензии в метаданных статьи (HTML- код ):

, публикуется на условиях ...

Консолидация наночастиц

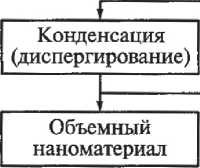

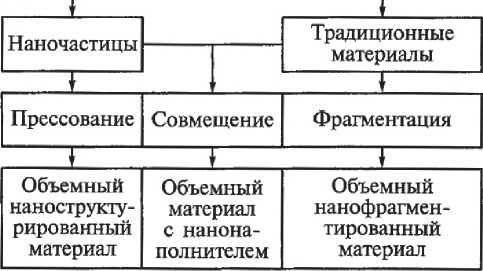

Классификация технологических приемов оформления процессов получения наночастиц и последующей их консолидации в объемный материал представлена на рис. 1. Конечным целевым продуктом нанотехнологии наряду с наночастицами являются также объемные нано-структурированные, модифицированные нанонаполнителем и наноф-рагментированные материалы.

Наиболее массовым продуктом современной нанотехнологии являются нанопорошки [1]. Они состоят из дисперсных частиц размером до 100 нм, которые практически никак не связаны между собой. Технические приложения нанопорошков в настоящее время сосредоточены преимущественно в сфере электроники, а также в некоторых других областях науки и техники, где возможно практическое использование единичных наночастиц.

Использовать дисперсные частицы наноразмерного диапазона в качестве конструкционного материала машиностроительного назначе-

бв г

а

Рис. 1. Технологии консолидации наночастиц:

а – предлагаемая технология; б, в, г – общепринятые технологии

ния невозможно, хотя производители нанопорошков предпочитают называть свою продукцию наноматериалом. Однако они могут служить только одним из сырьевых компонентов для последующего производства объемного материала, содержащего определенное количество на-норазмерного наполнителя и пригодного для изготовления из него деталей машин, приборов и других технических устройств.

Дискретные наночастицы для создания возможности их практического использования в реальных конструкциях необходимо консолидировать в объемный материал. Технология консолидирования включает в себя большое количество операций, что резко увеличивает продолжительность и стоимость технологического цикла производства конечного продукта.

Основные технологические операции нанотехнологии по консолидации порошкообразного полуфабриката методом прессования фактически повторяют аналогичные переделы производства композиционных материалов методами порошковой технологии. Однако наноразмеры порошка многократно усложняют аппаратурное оформление технологических процессов, которые требуют высококвалифицированного обслуживания сложного технологического оборудования и нового, более высокого уровня культуры производства.

Дополнительное наложение ультразвукового поля позволяет резко интенсифицировать процесс прессования наночастиц в объемный на-ноструктурированный материал. Работы в данном направлении под руководством проф., докт. техн. наук О.Л. Хасанова доведены до стадии опытнопромышленного производства объемной нанокерамики конструкционного и функционального назначения из нанопорошков различного химического состава [2].

Исследованиями в области модифицирования традиционных материалов добавками наночастиц занято наибольшее число участников. Повышенный интерес к этому направлению работ вызван тем, что на-норазмерный наполнитель вводится в технически значимые материалы промышленного производства, не нарушая устоявшийся технологический процесс изготовления этих материалов. Дополнительным стимулом к дальнейшему развитию исследований по модифицированию промышленных материалов традиционной технологии наночастицами является возможность получения максимального положительного эффекта при введении нанодобавок в сверхмалых количествах.

Тут следует отметить основополагающие работы генерального директора «НТЦ Прикладные нанотехнологии» канд. техн. наук А.Н. Пономарева по реализации технического потенциала наноразмерного состояния вещества в технологии строительных материалов [3]. Коллективу под его руководством удалось преодолеть научно-технические ограничения технологических работ с наноразмерными частицами и создать промышленную технологию крупнотоннажного производства нанобетона различных марок и назначений.

Одним из направлений практической реализации установленной фундаментальной наукой возможностей существенного повышения технических характеристик металлических материалов путем фрагментации их структурных элементов до наноразмерных величин является интенсивная пластическая деформация (ИПД). Фундаментальные исследования процессов ИПД и разработка на их основе наноструктури-рованных металлов и сплавов впервые были начаты коллективом российских ученых в конце 80-х годов прошлого столетия в Башкирии под руководством чл.-корр. Башкирской академии наук Р.З. Валиева [4]. Перспективное научное направление быстро привлекло внимание сначала ученых других регионов России, а затем научно-технического сообщества многих зарубежных стран. Значительно возросло количество публикаций, становится традиционным проведение международных симпозиумов и научных конференций по этой тематике, в т.ч. в г. Уфе – родине нового научного направления.

Основным препятствием для широкого применения метода ИПД в промышленности является необходимость многократного повторения циклов прессования исходного образца. Для устранения данного недостатка используются различные варианты аппаратурного оформления технологического процесса.

Метод всесторонней изотермической ковки («abc» – прессование) позволяет реализовать ИПД в условиях промышленного производства крупногабаритных изделий на заводском оборудовании. Фундаментальные исследования процесса и технологические работы по их воплощению в промышленную технологию выполнены коллективом российских ученых под руководством академика РАН И.В. Горынина [5].

Принципиальным недостатком принятой всеми мировыми производителями технологии промышленного производства объемных наноматериалов является разделение в пространстве и во времени техно-

логических процессов получения наночастиц и их компактирования. Они часто выполняются разными предприятиями, что дополнительно усложняет организацию производства. Все это резко удорожает материал и делает возможность его широкого промышленного применения дискуссионным.

Постановка задачи

Более перспективна одностадийная технология производства объемных наноматериалов. По предлагаемой технологии наноразмерный наполнитель формируется одновременно с матрицей в одном и том же химическом реакторе, т.е. технология является одностадийной: в реактор поступает сырье, а из реактора выходит конечный продукт – обьем-ный наноматериал. Этим предлагаемая технология принципиально отличается от традиционно многостадийных технологий консолидации наноразмерного наполнителя: она позволяет практически при тех же экономических затратах получать обьемный наноматериал вместо полуфабриката для последующей доработки в объемный материал.

Общеизвестно, что свойства поверхностного слоя вещества резко отличаются от свойств того же вещества в объеме. Эта особенность многократно подтверждена на примере различных свойств самых различных веществ [6].

Опуская физико-химические основы данного явления, отметим, что суммарные свойства вещества будут зависеть от соотношения объемных и поверхностных эффектов. В случае дисперсной частицы с уменьшением ее размера доля поверхностного слоя вещества в общем объеме частицы будет возрастать и при определенном размере дисперсной частицы, который получил название критический диаметр (d кр.), влияние свойств поверхностного слоя на свойства вещества начнет преобладать.

Если размер дисперсных частиц превышает d кр., комплекс физических и химических свойств вещества частиц не отличается от свойств вещества в макрообразце. Свойства вещества дисперсной частицы, так же как и вещества макрообразца, определяются законами классической физики. При размере дисперсных частиц менее d кр. начинают проявляться законы квантовой механики. Влияние ненасыщенных связей периферийных атомов начинает преобладать над влиянием внутренних

атомов, т.е. вещество приобретает другие свойства, многократно отличающиеся от свойств вещества в макрообразце. В данном случае количественная разница в размерах дисперсной частицы переходит в качественное отличие свойств вещества. Дисперсная частица переходит в новое качество: она становится наночастицей.

Компактирование наночастиц в объемный материал позволит получить свойства многократно выше современного уровня аналогов традиционной технологии. Для успешной реализации потенциальных возможностей наноразмерных частиц вещества в потребительских свойствах объемного материала необходимо решить следующие основные задачи: определить величину d кр. и разработать технологические принципы получения и консолидации дисперсных частиц фракции (– d кр.+ 0) нм.

Научные предпосылки

Для экспериментальной проверки теоретических положений выбран углерод, что представляло теоретический и практический интерес.

Количество известных химических соединений углерода многократно превышает суммарное количество соединений всех остальных элементов таблицы Д.И. Менделеева. Это соотношение существенно возросло после открытия фуллеренов, углеродных нанотрубок и их производных. Большое количество и многообразие химических соединений углерода позволяет надеяться на универсальное значение результатов, полученных на модельной системе углерод-углерод. В этом случае реализованные в работе теоретические положения и технологические принципы могут быть использованы и при создании объемных наноматериалов другого химического состава.

Наибольший практический интерес представляет углерод в аллотропной модификации графита: только он выделяется среди всех известных химических элементов и их соединений способностью оставаться в твердой фазе и сохранять прочность при температурах выше 4000оС, и только на его основе создано крупнотоннажное производство углеродных материалов конструкционного назначения. Они незаменимы в современной металлургии, электроэнергетике, химии, машиностроении, ракетно-космической технике, атомной энергетике и во многих других технологических процессах новой техники.

Теоретическое значение d кр. получено путем экстраполяции соотношения индексов свободной валентности периферийных и внутренних атомов углерода конденсированных углеводородов ароматического ряда к кристаллической решетке графита, рассматриваемого как крайний член гомологического ряда ароматических углеводородов. Экстраполяция основана на идентичности элементарной кристаллической ячейки моноатомарного слоя графита, который после трудов лауреатов Нобелевской премии 2010 г. наших соотечественников А. Гейма и К. Новосёлова получил название графен, и структурной единицы молекул конденсированных ароматических углеводородов. Теоретическое значение d кр. по данной методике составляет около 10 нм [7].

Размер дискретных элементов структуры объемного наноматериала по результатам многолетних испытаний контрольных образцов сдаточных партий производственной продукции составляет 9,2 нм, что удовлетворительно согласуется с теоретическим значением.

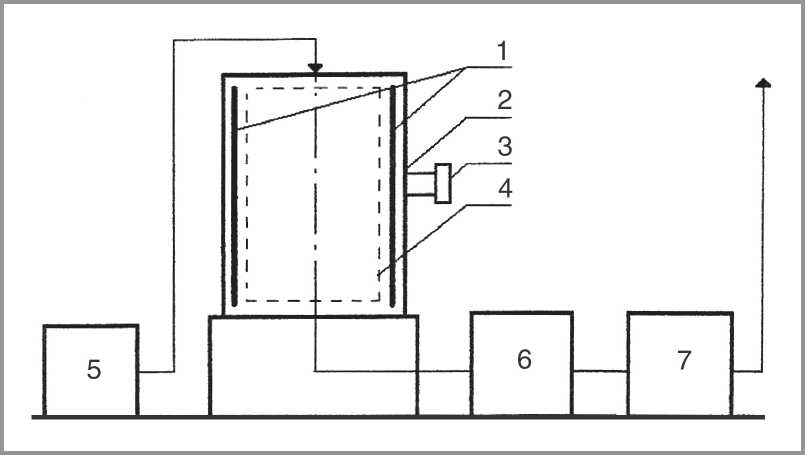

Углеродный наноматериал получают в процессе высокотемпературного пиролиза углеводородов, в качестве которого может быть использован природный газ (рис. 2).

Объемный наноматериал состоит из наночастиц углерода, связанных углеродной матрицей. Технология основана на осуществлении направленной кристаллизации углерода в процессе пиролиза углеродсодержащих химических соединений. Наноразмерные частицы углерода формируются в результате молекулярной сборки углеродных радикалов в дискретные элементы будущей структуры углеродного наноматериала.

Одностадийная технология объемного наноматериала экспериментально отработана в производственных условиях на пластинах, трубах и натурных изделиях с габаритными размерами до 200 мм.

Технический потенциал объемного углеродного наноматериала

Объемный углеродный наноматериал (BCN)* обладает уникальным сочетанием потребительских свойств, которые обеспечивают многогранность его технического потенциала.

По прочностным показателям BCN в 3 и более раз превосходит лучшие марки углеродных материалов традиционной технологии. Он хо-

Рис. 2. Блок-схема технологического оборудования для консолидации наночастиц углерода в объемный материал:

1 – нагревательные элементы; 2 – корпус электровакуумной печи; 3 – окно датчика оптического пирометра; 4 – технологическая оснастка; 5 – рампа газоподачи; 6 – вакуумный насос; 7 – нейтрализатор продуктов пиролиза углеводородов рошо обрабатывается механически. Высокая механическая прочность в сочетании с наноразмерными дискретными элементами структуры позволяет изготавливать из него детали сложной геометрической формы с острыми кромками, полированными до высокого класса чистоты поверхности. Данная особенность BCN представляет интерес для изготовления из него деталей точной механики, например, в изделиях новой техники.

Высокотемпературное поведение BCN имеет аномальный характер: конструкторы машин и оборудования хорошо усвоили, что прочность всех материалов конструкционного назначения с повышением температуры падает. Однако прочность BCN с повышением температуры возрастает.

Плотность BCN не превышает 2,0 г/см3 при гарантированном значении для производственной продукции не менее 1,8 г/см3, что позволяет достичь высоких показателей удельной прочности изготовленных из него деталей. По высокотемпературной удельной прочности BCN превосходит вольфрам. Это позволяет рекомендовать его для изготовления деталей тепловых машин транспортных устройств.

Наличие у BCN и других уникальных свойств увеличивает технический потенциал его машиностроительного применения.

BCN при нормальных условиях инертен практически ко всем химически активным средам, за исключением высокотемпературных окислительных сред.

Однако и по высокотемпературной химической стойкости в активных средах с окислительным потенциалом BCN превосходит лучшие марки углеродных материалов конструкционного назначения, изготавливаемых по традиционной технологии, до 300 раз. В среде кислот, щелочей, хлорорганических соединений, расплавов цветных металлов, фторидов щелочных металлов и других агрессивных химических соединений BCN абсолютно химически стоек. Эта особенность открывает перспективы для использования его в качестве ответственных деталей технологического оборудования металлургии, энергетики, химической промышленности и других отраслей производственной деятельности, связанной с использованием химически активных сред.

BCN непроницаем для жидкости и газа, работоспособен в потоке тепловых нейтронов, что представляет интерес для атомного машиностроения.

По электрохимическому потенциалу BCN близок к благородным металлам – золоту, платине – и в ряде случаев может их заменить. Технико-экономическая целесообразность реализации технического потенциала BCN в качестве электродного материала электрохимического оборудования и приборов очевидна.

Кроме стандартного набора физико-механических характеристик, определяющих принципиальную возможность конструкционного применения материала, BCN обладает уникальным сочетанием свойств, которые представляют интерес для медико-биологического применения.

Следствием химической инертности BCN является его биологическая инертность и тромборезистентность (способность препятствовать образованию тромбов в кровеносной системе) в среде нативной (находящейся в организме, а не вне его) крови. По уровню тромборезистентно-сти он превосходит все известные материалы.

Комплекс медико-биологических испытаний показал отсутствие местного раздражающего, общетоксического и канцерогенного действия BCN на организм. По результатам многолетних исследований BCN рекомендован для клинического применения.

а)

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

б)

в)

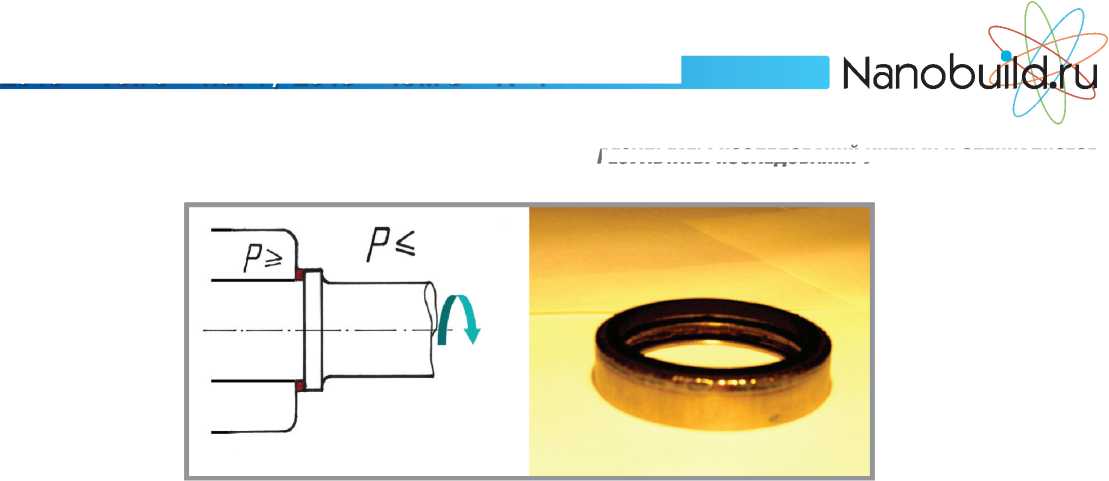

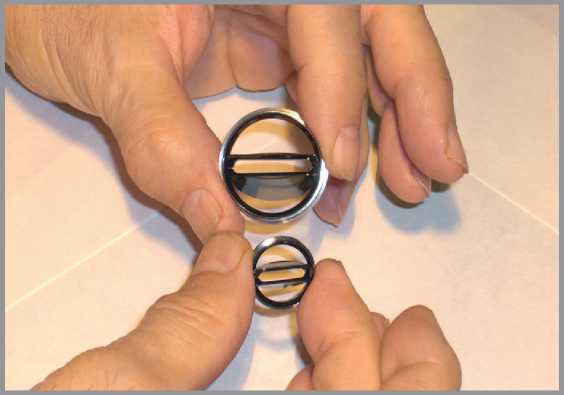

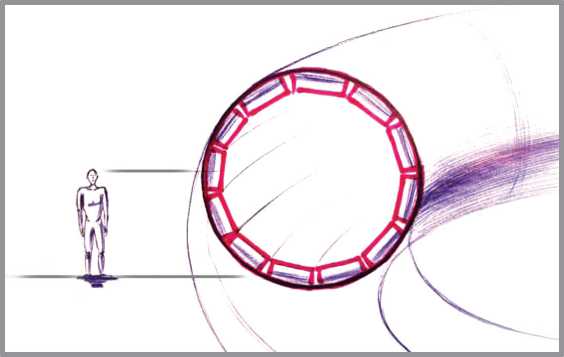

Рис. 3. Примеры использования технического потенциала объемного углеродного наноматериала для изготовления деталей реальных конструкций

с экстремальными нагрузками:

а – торцевое уплотнение высокотемпературных агрессивных сред (рабочая температура не менее 2000оС); б – запирающий элемент и седло искусственного клапана сердца (детали испытывают 40 млн двойных ударов в год. По результатам стендовых испытаний рабочий ресурс клапанов соизмерим с продолжительностью жизни человека с 5-тикратным запасом); в – диафрагма термоядерного реактора серии «Токамак» (рабочая температура водородной плазмы выше 100 млн град.

Детали выдерживают 8 тыс. тепловых импульсов без следов разрушений).

Уникальные свойства и технологические возможности промышленного производства BCN позволили создать запирающий элемент в виде монолитной детали, что упрощает конструкцию и повышает его надежность. На основании положительных результатов многолетних медикобиологических и стендовых испытаний BCN используется в качестве основного конструкционного материала в производстве искусственных клапанов сердца. Все искусственные клапаны сердца российского производства имеют запирающие элементы монолитной конструкции из BCN.

Наличие промышленной технологии производства крупногабаритного BCN позволило начать работы по разработке и изготовлению следующих медицинских изделий со свойствами выше мировых аналогов: тазобедренный сустав, протез лицевого сустава, все крупные и мелкие суставы, зубные импланты, набор изделий для операций на позвоночнике, для челюстно-лицевой хирургии, для остеосинтеза костей, включающий в себя пластины, дюбели, кейджи, винты и другие крепежные детали, детали медицинской техники, контактирующие с кровью (аппараты искусственного кровообращения и др.), в которых также будет реализован весь комплекс уникальных свойств BCN.

Уникальные свойства и технический потенциал BCN углеродного наноматериала востребованы как в самых смелых проектах человечества (искусственный клапан сердца, термоядерный реактор), так и в традиционном машиностроении (торцевые уплотнения высокотемпературных агрессивных сред, антифрикционные вкладыши газодинамических подшипников и др.) при создании техники нового поколения. На рис. 3 представлено конструктивное оформление некоторых узлов машиностроительной продукции с использованием BCN, потребительские свойства которого придают конечному продукту технические характеристики выше мирового уровня, обеспечивая его работоспособность в экстремальных условиях эксплуатации.

Заключение

Реализованная на модельной системе углерод-углерод одностадийная технология консолидации наночастиц в объемный материал с уникальными свойствами представляет интерес для создания объемных наноматериалов другого химического состава с не менее уникальными свойствами.

У важаемые коллеги !

П ри использовании материала данной статьи просим делать библиографическую ссылку на неё :

D ear colleagues !

T he reference to this paper has the following citation format :

Список литературы Альтернативная технология консолидации наночастиц в объемный материал

- Петрунин В.Ф. Ультрадисперсные порошки -российская ниша наноматериалов и перспективная база нанотехнологий//Экология -XXI век. -2005. -№ 3. -С. 90-91.

- Хасанов О. Л., Двилис Э.С., Бикбаева З.Г. Методы компактирования и консолидации наноструктурных материалов. -Томск: Издательство ТПУ, 2008. -212 с.

- Пономарёв А.Н. Высококачественные бетоны. Анализ возможности и практика использования методов нанотехнологии//Инженерно-строительный журнал. -2009. -№ 6. -С. 25-33.

- Валиев Р.З., Александров И.В. Объемные наноструктурные металлические материалы. -М.: Академнига, 2007. -398 с.

- Горынин И.В. Создание конструкционных и функциональных наноматериалов//Инновации. -2008. -№ 6. -С. 34-43.

- Андриевский Р.А. Основы наноструктурного материаловедения. Возможности и проблемы. -М.: Бином. Лаборатория знаний, 2012. -252 с.

- Волков Г.М. Объемные наноматериалы. -М.: КноРус, 2011. -168 с.