Альтернативные подходы при создании мастер-форм для изготовления микрофлюидных чипов методом "мягкой" Литографии

Автор: Посмитная Яна Станиславовна, Букатин А.С., Макаров Д.А., Юдин К.В., Евстрапов А.А.

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Приборостроение физико-химической биологии

Статья в выпуске: 2 т.27, 2017 года.

Бесплатный доступ

Особое внимание уделяется совершенствованию методов изготовления микрофлюидных устройств в условиях исследовательских лабораторий. Осуществляются поиски решений для более оперативных и дешевых способов изготовления мастер-форм по сравнению с традиционным методом фотолитографии, не требующих дорогостоящего оборудования и условий чистых помещений. В работе предложены и рассмотрены альтернативные варианты получения мастер-форм из следующих материалов: металлов - с применением методов лазерной обработки; эластомера, клеев-компаундов и эпоксидной смолы - с использованием метода "мягкой" литографии. Обсуждаются достоинства и недостатки этих подходов.

Микрофлюидный чип, мастер-форма, мягкая литография, лазерная обработка, эластомер, клей-компаунд, эпоксидная смола

Короткий адрес: https://sciup.org/14265067

IDR: 14265067 | УДК: 681.93+678.7 | DOI: 10.18358/np-27-2-i1320

Текст научной статьи Альтернативные подходы при создании мастер-форм для изготовления микрофлюидных чипов методом "мягкой" Литографии

Особое внимание уделяется совершенствованию методов изготовления микрофлюидных устройств в условиях исследовательских лабораторий. Осуществляются поиски решений для более оперативных и дешевых способов изготовления мастер-форм по сравнению с традиционным методом фотолитографии, не требующих дорогостоящего оборудования и условий чистых помещений. В работе предложены и рассмотрены альтернативные варианты получения мастер-форм из следующих материалов: металлов — с применением методов лазерной обработки; эластомера, клеев-компаундов и эпоксидной смолы — с использованием метода "мягкой" литографии. Обсуждаются достоинства и недостатки этих подходов.

Кл. сл. : микрофлюидный чип, мастер-форма, мягкая литография, лазерная обработка, эластомер, клей-компаунд, эпоксидная смола

ВВЕДЕНИЕ этой топологии, теплопереноса, на основании ре зультатов которого определяются геометрические

"Мягкая" литография (soft lithography) впервые была предложена группой Джорджа Вайтсайда (G.M. Whitesides) еще в 1997 г. [1] и включает в себя семейство способов, основанных на применении мягкой полимерной реплики (например, из полидиметилсилоксана), отпечаток структур в которой получен с помощью оригинальной жесткой мастер-формы. Выбор процесса изготовления мас-тер-формы в значительной степени определяется требованиями к пространственному разрешению функциональных микроструктур чипа.

Метод "мягкой" литографии нашел широкое применение при оперативном изготовлении прототипов микрофлюидных чипов с целью проведения исследований в биологии, медицине, экологии и т. д. В качестве базового материала для этого метода используется эластомер полидиметилси-локсан (ПДМС), а наиболее востребованным на настоящий момент времени является коммерческий продукт Sylgard® 184 (DowCorning, США) [2]. "Мягкая" литография является достаточно экономичным способом создания микроразмерных структур в условиях исследовательских лабораторий, не оснащенных специальным оборудованием, и не требует условий чистых помещений.

Топология микрофлюидного чипа (система взаимосвязанных каналов, реакционных камер, клапанов, мембран и других функциональных микроструктур и элементов) разрабатывается под выбранную методику исследований или анализа. При этом осуществляется численное моделирование движения жидкости и микро-/наночастиц в размеры каналов и требуемые свойства поверхности для проведения исследований (анализа). Для разработанной топологии и конструкции микро-флюидного чипа в среде AUTOCAD или аналогичной создается чертеж мастер-формы.

Мастер-формы могут быть изготовлены из различных материалов и различными методами. Для создания мастер-формы из стеклянных материалов применяются методы фотолитографии и жидкостного травления. Также фотолитография используется и в случае применения кремниевых подложек со слоем фоторезиста, когда микроструктуры формируются в слое резиста. Методы фотолитографии являются достаточно дорогими, учитывая, что для их проведения необходимо специальное технологическое оборудование и условия чистых технологических помещений. Кроме того, с одной мастер-формы можно сформировать ограниченное число реплик, а для проведения полномасштабных исследований зачастую требуется множество мик-рофлюидных устройств для получения статистически достоверных результатов. К тому же мастер-форма из кремниевых или стеклянных материалов является хрупкой, что также ограничивает ее срок эксплуатации. Поэтому усилия исследователей направлены на поиск альтернативных дешевых методов.

В качестве примера такого метода можно привести использование лазерных принтеров для печати структур микрометровых размеров лазерным тонером или воском. Однако такой подход имеет ограничение по высоте получаемых структур.

В работе [3] сообщается об ультрабыстром (мастер-форма может быть получена в течение ~7 мин) методе лазерной печати для изготовления твердой металлической мастер-формы для каналов от 9 до 70 мкм. В качестве основного материала использовали гибкие, покрытые слоем меди поли-имидные пленки фирмы Dupont. Применяли 4 типа конструкций с различными толщинами слоя меди и полиимидной подложки — двухслойные (слой меди с одной стороны) и трехслойные конструкции. В статье [4] предложен метод изготовления мастер-форм с использованием готовых сухих пленок фоторезиста Riston FX-925 (Dupont, США) толщиной 25 мкм, которые наносили на подложку, а затем экспонировали через фотошаблон путем УФ-излучения. В качестве проявителя применяли раствор карбоната натрия. Для увеличения высоты структур возможно использование нескольких слоев фоторезиста. Еще одним альтернативным методом получения маcтер-форм является 3D-печать [5]. Другим подходом является применение эпоксидных смол — фото- [6] и термоотверждаемых [7]. При этом с исходной мастер-формы из кремния и фоторезиста формируются реплики из эластомеров и заливаются эпоксидными компаундами, которые в свою очередь используются как "вторичные" мастер-формы для получения заготовок микрофлюидных чипов.

Хотя указанные подходы активно используются исследователями, но до сих пор не оценивалась ни точность реплицируемых структур при применении мастер-форм из эпоксидных композиций и других материалов, ни потенциально возможное число получаемых реплик. Неизученным также остается вопрос применения отечественных материалов.

В последнее десятилетие стремительно развиваются методы лазерной микрообработки материалов. Появились новые технологии лазерной полировки. Хотя лазерная полировка не позволяет достигнуть превосходной гладкости поверхности, такой как совершенная ручная полировка (Ra~ ~5 нм), лазерные технологии в настоящее время могут применяться для обработки сложных поверхностей, а достигаемая шероховатость поверхности Ra составляет ~50 нм. Кроме того, скорость лазерной полировки намного выше, чем при ручной обработке. Все это позволяет оценивать лазерные технологии как перспективные методы, которые могут использоваться при создании мас-тер-форм для микрофлюидных приложений.

В данной работе рассматриваются альтернативные варианты изготовления мастер-форм из следующих материалов: металлов, эластомера, клеев-компаундов и эпоксидной смолы. Обсуждаются достоинства и недостатки этих подходов.

БАЗОВЫЙ МЕТОД — ФОТОЛИТОГРАФИЯ В НЕГАТИВНОМ ФОТОРЕЗИСТЕ

НА КРЕМНИЕВОЙ ПОДЛОЖКЕ

Традиционно для микрофлюидных приложений используют фотолитографию в негативном резисте (например, SU-8 (MicroChemCorp., США)), нанесенном на кремниевую пластину [8]. Толщина резиста определяет глубину формируемых структур и в случае нанесения методом центрифугирования может варьироваться с достаточно высокой точностью. Такой подход дает возможность получить рисунок рельефа с разрешением до десятков нанометров. Точность изготовления структур мас-тер-формы определяется точностью изготовления фотошаблона и, как правило, составляет несколько микрометров.

При получении реплик из ПДМС ряд авторов предлагает применять обработку поверхности мас-тер-формы парами раствора силана для уменьшения адгезии с полимерными композициями и повышения ее износоустойчивости. Однако мастер-формы из кремния являются достаточно дорогими, хрупкими и позволяют получить ограниченное число реплик (около 50 шт.). Как уже упоминалось, оборудование для фотолитографии также является дорогостоящим, а процесс изготовления мастер-формы происходит в условиях чистых помещений и требует участия квалифицированного персонала. Эти факторы и определяют высокую финишную стоимость микрофлюидных чипов.

Реплика с микроструктурами, полученная после заливки мастер-формы раствором полимера и последующего отверждения, может использоваться:

-

1) непосредственно для изготовления микро-флюидных устройств, тогда в реплике формируются отверстия для ввода пробы, проводится плазменная обработка для герметизации каналов защитной пластиной (стекло, эластомер) или же применяются методы химической обработки для связывания с подложками из термопластов;

-

2) в качестве мастер-формы для получения структур методами микроконтактной "молекулярной" печати, микроинжекционного литья, литья в капилляры, термопрессования, "мягкой" литографии. При этом применяются различные твердые полимеры (термопласты) и жидкие композиции (растворы молекул, эпоксидные компаунды, другие фото- и термореактивные полимеры);

-

3) как основа для "вторичных" мастер-форм из эпоксидных компаундов, которые впоследствии будут использованы для получения отпечатков в эластомерах (что позволяет увеличить срок службы исходной мастер-формы из кремния и фоторезиста).

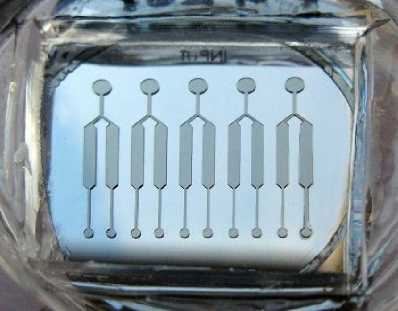

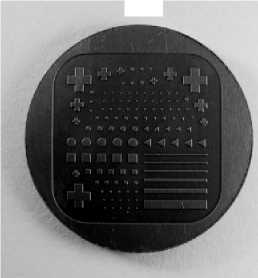

Рис. 1. Изображения кремниевых мастер-форм, изготовленных методом фотолитографии. а — с реакционными камерами для амплификации нуклеиновых кислот (размер 32×28 мм);

б — с тестовыми структурами (размер 28×28 мм)

В Санкт-Петербургском национальном исследовательском академическом университете РАН были изготовлены две мастер-формы из кремния и фоторезиста методом фотолитографии: с реакционными камерами и с тестовыми структурами в виде геометрических фигур (полос, крестов, квадратов, кругов, треугольников) с размерами 1 мм, 500 мкм, 250, 100, 50, 25 мкм (рис. 1).

ИЗГОТОВЛЕНИЕ МАСТЕР-ФОРМ С ИСПОЛЬЗОВАНИЕМ "МЯГКОЙ" ЛИТОГРАФИИ

В данном случае могут применяться два подхода при изготовлении мастер-форм в зависимости от решаемых задач.

Для получения заготовок микрофлюидных чипов из твердых материалов (например, из фотоот-верждаемых и эпоксидных компаундов, термопластов) используются эластомерные реплики ("вторичные" мастер-формы), полученные с исходной жесткой мастер-формы на основе положительного резиста. Так, для изготовления реплик из клеев-компаундов отечественного производства (ПЭО-221К, ПЭО-510КЭ-20/0) была сформирована "промежуточная" эластичная мастер-форма из ПДМС, содержащая 5 пар реакционных камер объемом ~1.4 мкл (рис. 2, а). Особенностью изготовления данной мастер-формы являлось использование исходной формы не из кремния и фоторезиста, а из такого же материала (ПДМС). Для отделения двух реплик из одинаковых (или родственных) материалов необходимо использовать разделительные слои или проводить обработку поверхности с целью усиления гидрофобных свойств. Такой подход может применяться при отсутствии мастер-формы на основе положительного резиста, но при этом имеет ограничения по размерам получаемых структур. Готовую мастер-форму следует обработать гидрофобизирую-щим реагентом (силаном или, например, водоотталкивающим агентом Aquapel, PPG Industries, США). Для продления срока службы эластичной

а б

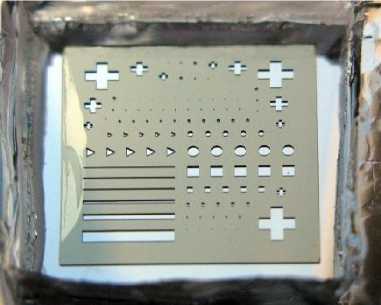

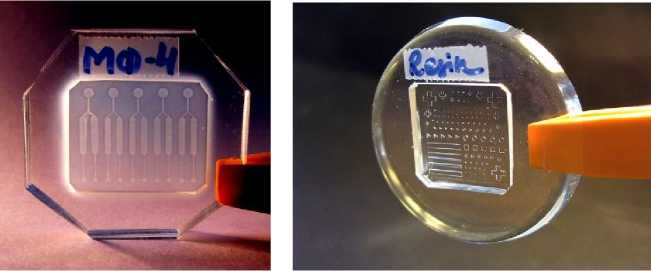

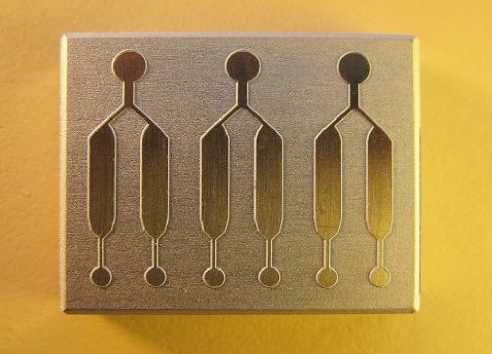

Рис. 2. Изображения мастер-форм, изготовленных методом "мягкой" литографии.

а — из ПДМС с реакционными камерами для амплификации (размер 43×41 мм); б — из эпоксидной смолы Resine Epoxy R123 с тестовыми структурами ( ∅ 47 мм)

мастер-формы возможно использование вместо ПДМС более вязких полимерных композиций, например компаунда Пентэласт®-750 марки А (ООО "Силиконовые материалы", Россия) или силиконовой резины Lasil T или T-4 (Dow Corning, Германия). Также в качестве разделительного слоя для мастер-форм может применяться силиконовое масло (которое может использоваться и в качестве разбавителя для уменьшения вязкости смеси жидкой двухкомпонентной силиконовой резины, а также для уменьшения ее твердости). После каждых 10 отливок из агрессивного материала (полиуретан, полиэфирная и эпоксидная смола) силиконовую форму следует очистить, промыть водой с мылом, высушить и смазать силиконовой жидкостью, вытереть. Такие процедуры существенно восстанавливают разделительные свойства силиконовой формы [9].

За счет того, что ПДМС обладает пористой структурой и при использовании агрессивных материалов (клеи-компаунды, эпоксидные смолы) частично впитывает их компоненты, может происходить деформация структур и "выгибание" формы в процессе эксплуатации. В какой-то степени этот эффект можно устранить, выбрав соответствующую толщину мастер-формы при изготовлении и не делая ее слишком тонкой. От одной мас-тер-формы можно получить не менее 20 реплик.

Другой подход заключается в использовании "вторичных" мастер-форм из клеев-компаундов и эпоксидных смол с целью сохранения от повреждений и деградации исходной кремниевой мас-тер-формы, а также снижения стоимости получаемых микрофлюидных чипов. При этом с исходной мастер-формы из кремния и фоторезиста формируется ПДМС-реплика ("промежуточная" эластичная мастер-форма), которая затем заливается эпоксидной смолой. Полученный отпечаток в эпоксидной смоле используется как мастер-форма для последующей репликации микроструктур в эластомерных материалах.

Данный подход применялся при изготовлении "вторичных" мастер-форм из клеев-компаундов и эпоксидной смолы с тестовыми структурами:

-

1) из клея-компаунда ПЭО-221К (СПбГТИ(ТУ), Россия);

-

2) из клея-компаунда ПЭО-510КЭ-20/0 (СПбГТИ(ТУ), Россия);

-

3) из эпоксидной смолы Resine Epoxy R123 (SOLOPLASTVOSSCHEMIE, Франция) (рис. 2, б).

После изготовления мастер-формы необходимо осуществить обработку поверхности с целью уменьшения адгезии с полимерными композициями.

ИЗГОТОВЛЕНИЕ МАСТЕР-ФОРМ ИЗ МЕТАЛЛА МЕТОДОМ ЛАЗЕРНОЙ МИКРООБРАБОТКИ

И ПОЛИРОВКИ

Получение мастер-форм с использованием методов лазерной микрообработки позволяет существенно (в несколько раз) снизить ее стоимость. При этом точность изготовления структур и шероховатость поверхности значительно уступают кремниевым технологиям: точность ограничена размерами в 5–15 мкм, а шероховатость поверхности составляет несколько микрометров. Лазерная полировка позволяет улучшить качество поверхности и при определенных технологических возможностях достигнуть шероховатости поверхности Ra = 0.05–0.3 мкм [10]. В процессе полировки лазерное излучение с высокой плотностью мощности перемещается над поверхностью, расплавляет тонкий поверхностный слой, а сглаживание осуществляется за счет поверхностного натяжения. Применяется лазерная полировка непрерывным (макро-полировка) и импульсным (микрополировка) излучением. Типичные характеристики временн х затрат: ~1 мин/см² для лазерной макро-полировки и ~3.3 с/см² для лазерной микрополировки.

Лазерная микро-полировка с импульсным лазерным излучением разработана для уменьшения микро-шероховатости [11]. При исследованиях этого процесса, например, в [12] было выявлено, что наиболее важным параметром, влияющим на шероховатость поверхности, является плотность мощности, т. е. распределения интенсивности и длительности импульса. Распределение интенсивности должно быть однородным, а длительность импульса должна быть как можно больше для получения низкой шероховатости поверхности после процесса полировки (в статье приведены данные для длительности импульса 20–1500 нс). Исследовалось влияние дополнительного лазерного луча для предварительного нагрева поверхности. Предполагается, что такой вариант процесса приводит к снижению шероховатости поверхности по сравнению с технологией однолучевой шлифовки (обычной лазерной). Два материала, которые были использованы для экспериментов (мартенситная инструментальная сталь и TiAl6V4) показали различное поведение: в мартенситной инструментальной стали микро-шероховатость была увеличена по сравнению с обычной лазерной шлифовкой за счет увеличения образования мартенсита. Для TiAl6V4 мезо-шероховатость поверхности была снижена по сравнению с обычной лазерной микро-полировкой из-за более продолжительного процесса расплавления материала,

б

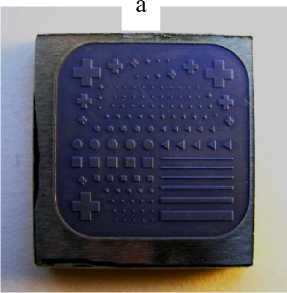

Рис. 3. Изображения металлических мастер-форм, изготовленных методом лазерной полировки.

а — Л60 (размер 25×27 мм); б — ЛС59-1 ( ∅ 30 мм)

в результате чего были получены более гладкие поверхности (до 36 % ниже шероховатости поверхности, наблюдаемой для обычной полировки) [12].

В ООО "Лазерный центр" (Санкт-Петербург, Россия) были изготовлены две мастер-формы (рис. 3) с использованием метода лазерной полировки на установке TROTECSpeedy-300 с газовым лазером CO 2 (длина волны 10.5 мкм, мощность 25 Вт) из латуни Л60 и ЛС59-1. В мастер-формах были сформированы тестовые структуры, при этом полученная шероховатость поверхности со-ставила~1–2 мкм.

ИЗГОТОВЛЕНИЕ МАСТЕР-ФОРМ ИЗ МЕТАЛЛА МЕТОДОМ ЛАЗЕРНОЙ ГРАВИРОВКИ

Вариант мастер-формы для микрофлюидных чипов, предназначенных для амплификации нуклеиновых кислот в жидкости, был выполнен из алюминиевой заготовки с помощью установки лазерной гравировки "Штрих 013" [13] в АО "Научные приборы" (Санкт-Петербург, Россия) (рис. 4). Тип лазера на данной установке — волоконный импульсный иттербиевый с диодной накачкой; длина волны излучения 1.05–1.07 мкм; частота следования импульсов 50–1000 кГц; режим гравировки — растровый, векторный, 3D; разрешение до 5000 dpi (~5 мкм). Время обработки на установке составило около 25 мин, не считая времени на изготовление заготовок.

При лазерной гравировке формируемая поверхность имела достаточно большую шероховатость, которая оценивалась в несколько мкм.

ЗАКЛЮЧЕНИЕ

Изготовление мастер-форм с использованием "мягкой" литографии является достаточно удобной технологией при наличии исходной мастер-

Рис. 4. Изображение алюминиевой мастер-формы, изготовленной методом лазерной гравировки (размер 28×22 мм)

формы из кремния и фоторезиста, поскольку в этом случае требуются только дополнительные материалы. Время изготовления мастер-форм из эпоксидных компаундов может существенно увеличиться (например, при использовании Resine Epoxy R123), в остальных же случаях длительность процесса находится в интервале ~4.5–9 ч при относительно низких затратах. Важным достоинством такого подхода является возможность изготовления "твердых" реплик из клеев-компаундов и эпоксидных смол в случае применения эластичных мастер-форм.

Лазерные технологии микрообработки материалов являются относительно дешевыми, доступными и оперативными. Они позволяют за короткое время изготовить прочную мастер-форму из металла для метода "мягкой" литографии, что дает возможность увеличить максимально возможное число получаемых полимерных реплик.

Сравнение методов изготовления мастер-форм для микрофлюидных устройств

|

Метод изготовления |

Материал |

Время изготовления (ч) |

Дополнительная обработка |

Материалы для реплик |

Примечание |

|

Фотолито графия |

Кремний, фоторезист |

6 – 8 |

Силанизация |

Эластомеры (ПДМС) |

Ограниченное число реплик, хрупкость, высокая стоимость |

|

Лазерное микроизго товление и полировка |

Металл (медь, латунь, сталь и др.), керамика |

~ 0. 5 – 1 |

Не требуется |

Эластомеры (ПДМС) Термопласты (термопрессование) |

Ограничения по размерам формируемых структур, шероховатость поверхности Ra ~ 0.8–1.2 мкм, (Ra = 0.05–0.3 мкм, по данным [10]) |

|

Лазерная гравировка |

Металл (алюминий) |

~ 0. 5 |

Не требуется |

Эластомеры (ПДМС) Термопласты (термопрессование) |

Ограничения по размерам формируемых структур, шероховатость поверхности Ra ~ 2–5 мкм |

|

Методы " мягкой " литографии |

Клей-компаунд (ПЭО-221К) |

~4 – 5 (+2 . 5)* |

Гидрофобиза-ция |

Эластомеры (ПДМС) |

Ограничение при изготовлении каналов (ширина не менее 50– 40 мкм на длине порядка нескольких мм) |

|

Клей-компаунд (ПЭО-510КЭ-20/0) |

~6 – 7 (+2. 5)* |

Гидрофобиза-ция |

Эластомеры (ПДМС) |

Ограничение при изготовлении каналов (ширина не менее 50– 40 мкм на длине порядка нескольких мм) |

|

|

Эпоксидная смола (Resine Epoxy R123) |

72 (+2.5)* |

Гидрофобиза-ция |

Эластомеры (ПДМС) |

Ограничение при изготовлении каналов (ширина не менее 50– 40 мкм на длине порядка нескольких мм) |

|

|

Эластомер (ПДМС) |

~2–3 (+2.5)* |

Гидрофобиза-ция / обработка силиконовым маслом |

Клеи-компаунды, эпоксидные смолы |

Возможность получения заготовок в твердых материалах без использования термопресса |

—время, необходимое на изготовление "промежуточной" мастер-формы

На данный момент времени существующие коммерческие системы не позволяют воспроизводимо формировать структуры размером менее 15– 30 мкм. При этом не всегда выдерживается требуемая форма структур (треугольная, прямоугольная, протяженные каналы и т. д.). Другим существенным недостатком является значительная шероховатость получаемой поверхности. Лазерная полировка позволяет существенно снизить шероховатость, что декларируется некоторыми зарубежными фирмами. В рамках наших исследований удалось достигнуть шероховатости на уровне

Ra ~ 0.8–1.2 мкм. Во многих практических случаях такие характеристики подходят для решения большинства задач, если речь идет о формировании достаточно "крупных" структур (размерами свыше 100–150 мкм).

Для уменьшения шероховатости поверхности металлическая мастер-форма может быть подвергнута полировке. Поскольку профиль формы сложный, то круг возможных вариантов полировки сужается — химическая, электрохимическая и электролитно-плазменная обработки поверхности. В последнем случае обеспечивается наиболее высокое качество поверхности (шероховатость до Ra ~ 0.01 мкм [14]) при высокой производительности оборудования [15]. При обработке поверхностей металлов используются водные растворы солей с концентрацией ниже 10 %.

Учитывая вышеизложенное, можно полагать, что сочетание технологий лазерной микрообработки с последующей электролитно-плазменной обработкой позволяет изготавливать сложные микроструктуры для мастер-форм из металла с низкой шероховатостью поверхности.

Следует особо отметить, что металлические мастер-формы могут быть использованы при изготовлении реплик из термопластичных материалов.

В таблице приведено сравнение методов изготовления мастер-форм по таким параметрам, как материалы, время изготовления, необходимость дополнительной обработки, применяемые материалы для заготовок микрофлюидных устройств.

Список литературы Альтернативные подходы при создании мастер-форм для изготовления микрофлюидных чипов методом "мягкой" Литографии

- Zhao X.-M., Xia Y., Whitesides G.M. Soft lithographic methods for nano-fabrication//J. Mater. Chem. 1997. No. 7. P. 1069-1074 DOI: 10.1039/A700145B

- Frienda J., Yeo L. Fabrication of microfluidic devices using polydimethylsiloxane//BIOMICROFLUIDICS. 2010. Vol. 4, no. 2. 026502 DOI: 10.1063/1.3259624

- Abdelgawad M., Watson M.W.L., Young E.W.K., Mudrik J.M., Ungrin M.D., Wheeler A.R. Soft lithography: masters on demand//Lab Chip. 2008. No. 8. P. 1379-1385 DOI: 10.1039/B804050H

- Wang L., Liu W., Li S., Liu T., Yan X., et al. Fast fabrication of microfluidic devices using a low-cost prototyping method//Microsyst Technol. 2016.Vol. 22, no. 4. P. 677-686 DOI: 10.1007/s00542-015-2465-z

- Waheed S., Cabot J.M., Macdonald N.P. et al. 3D printed microfluidic devices: enablers and barriers//Lab Chip. 2016. No. 16. P. 1993-2013 DOI: 10.1039/C6LC00284F

- Pan Y.-J., Yang R.-J. Fabrication of UV epoxy resin masters for the replication of PDMS-based microchips//Biomed Microdevices. 2007. Vol. 9, no. 4. P. 555-563 DOI: 10.1007/s10544-007-9063-5

- Estevez-Torres A., Yamada A., Wang L. An inexpensive and durable epoxy mould for PDMS. URL: http://blogs.rsc.org/chipsandtips/2009/04/22/an-inexpensive-and-durable-epoxy-mould-for-pdms/.

- Zhang J., Tan K.L., Gong H.Q. Characterization of the polymerization of SU-8 photoresist and its applications in micro-electro-mechanical systems (MEMS)//Polymer Testing. 2001. Vol. 20, no. 6. P. 693-701 DOI: 10.1016/S0142-9418(01)00005-8

- Силиконовое масло разбавитель DC 200.pdf. URL: https://lassospb.ru/products/8047921.

- Laser polishing of metals. URL: http://www.ilt.fraunhofer.de/en/media-center/brochures/brochure-laser-polishing-of-metals.html.

- Nüsser C., Sändker H., Willenborg E. Pulsed laser micro polishing of metals using dual-beam technology//Physics Procedia. 2013. Vol. 41. P. 346-355 DOI: 10.1016/j.phpro.2013.03.087

- Nüsser C., Wehrmannb I., Willenborg E. Influence of intensity distribution and pulse duration on laser micro polishing//Physics Procedia. 2011. Vol. 12. P. 462-471 DOI: 10.1016/j.phpro.2011.03.057

- Штрих 013. Установка лазерной гравировки. URL: http://www.sinstr.ru/products/lazernoe/shtrikh-013/.

- Плазменная обработка металла в электролите: как это работает. URL: http://plasmacraft.ru/plazmennaya-obrabotka-metalla-v-elektrolite-kak-eto-rabotaet.

- Полировка металла: виды и способы финишной обработки поверхности металлических изделий. URL: http://plasmacraft.ru/finishnoe-polirovanie.