Аналитические методы исследования алюминиевой электролизной ячейки

Автор: Coмов В.В., Немчинова Н.В., Корепина Н.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 5 т.10, 2017 года.

Бесплатный доступ

При отключении ванны на капитальный ремонт образуются отходы - отработанная футеровка электролизера (ОФЭ), состоящая из угольной и огнеупорной частей. Большая часть ОФЭ, содержащая много ценных компонентов, часто не используется из-за трудностей, связанных с их извлечением, и вывозится на полигон промышленных отходов. Статья посвящена описанию эффективных аналитических методов, применяемых для анализа химического состава ОФЭ с получением данных о качественном составе и (или) количественном соотношении составляющих исследуемой части футеровки, включая сведения о локальном распределении и строении веществ. Полученная в ходе исследований информация о примесном составе образцов ОФЭ необходима и важна для прогнозирования срока службы электролизера и разработки дальнейшей технологии утилизации или переработки данного вида отходов. В статье приведены результаты различных методов исследований: рентгеноструктурного (рентгенофазового), приближенно-количественного рентгенофлуоресцентного, термогравиметрического анализов, электронной микроскопии, которые в совокупности дают более полную информацию об объекте исследований.

Электролизер, футеровка, аналитические методы, химический анализ, рентгенофлюоресцентный анализ, электронная микроскопия, термогравиметрия

Короткий адрес: https://sciup.org/146115900

IDR: 146115900 | УДК: 662.2.01, | DOI: 10.17516/1999-494X-2017-10-5-607-620

Текст научной статьи Аналитические методы исследования алюминиевой электролизной ячейки

-

- создание корпоративной системы менеджмента для управления экологическими аспектами и рисками.

Основные направления реализации экологической стратегии:

-

- внедрение передовых технологий на вновь вводимых мощностях;

-

- модернизация существующего производственного цикла на действующих предприятиях («ЭкоСодерберг», перевод на обожженный анод (ОА));

-

- замена устаревшего газоочистного оборудования;

-

- создание систем замкнутого оборотного водоснабжения или строительство современных очистных сооружений;

-

- строительство современных объектов складирования и переработки отходов для обеспечения их долгосрочного и надежного хранения;

-

- рекультивация нарушенных земель.

В соответствии с данной политикой природоохранная деятельность компании нацелена на последовательное улучшение экологических показателей с учетом применения наилучших доступных технологий и методов для увеличения доли переработки и использования отходов и их безопасное складирование [1].

Как известно, процесс производства алюминия электролизом расплавленных солей осуществляется при температуре 950÷970 °С в электролизере, состоящем из анодного и катодного устройств [2, 3]. Катодное устройство электролизера любого типа представляет собой стальной кожух с выложенной футеровкой из углеграфитовых подовых блоков и бортовых угольных или карбидокремниевых плит. Между стенками кожуха и блоками также размещается огнеупорная и теплоизоляционная футеровка. Катодная футеровка электролизеров в течение нескольких лет - периода службы ванны - постоянно находится в условиях электролиза и подвергается химическому воздействию реагентов процесса. Основными реакциями, при которых происходит разрушение катода, являются: поверхностные реакции, химические реакции внутри футеровочных материалов, реакции с огнеупорами и теплоизоляцией [4].

Одним из факторов, влияющих на разрушение углеграфитовой футеровки, служит постепенное внедрение натрия из электролита и его свободных ионов, приводящее к ее расширению, которое вызвано постоянным воздействием электролита на подовые материалы ввиду несмачиваемости подины алюминием и давлением движущегося слоя металла на поверхность катодных блоков.

Известно, что активность натрия на подовые и контактирующие с электролитом углеродсодержащие материалы будет возрастать с увеличением криолитового отношения (КО). Внедрение натрия в слои графита и другие углеродсодержащие части подины в настоящее время рассматривается как диффузионное движение от источника (электролита) с постоянной объемной концентрацией [2-6]. Одним из негативных последствий натриевого расширения считается увеличение размеров микротрещин, которые образуются на поверхности подины в пусковой период. После попадания в них электролита (внутрь структуры подовых и бортовых блоков) происходит последовательное проникновение натрия вглубь катода [5, 6].

Интенсивное воздействие криолитового расплава на огнеупорные слои, содержащие Al2O3 (алюмосиликатные огнеупоры), также приводит к их быстрому растворению. В работах [7-9] установлено, что из образующихся алюмосиликатов натрия преобладает нефелин (при избыт-– 609 – ке глинозема в огнеупоре) или альбит (при избытке кремнезема в огнеупоре). Отмечается, что поступление расплава алюминия в полость высококремнеземистого огнеупора и последующее разрушение теплоизоляции может носить аварийный характер, так как SiO2 быстро растворяется в расплаве алюминия, а Al2O3 в большей степени переходит в осадок с образованием e-Al2O3 [8-10]. Учитывая эти факторы, на практике прибегают к чередованию слоев различными огнеупорами или используют межслойные барьерные засыпки [11].

Таким образом, для прогнозирования срока службы электролизера, подбора оптимальных теплоизоляционных и огнеупорных материалов возрастает роль аналитических методов контроля химического состава отработанной футеровки электролизера (ОФЭ), с помощью которых можно получить информацию о вещественных системах – качественном составе и (или) количественном соотношении составляющих исследуемой части футеровки, включая сведения о локальном распределении и строении веществ.

Роль аналитических методов в металлургии

Металлургический процессы характеризуются протеканием сложных физико-химических превращений из исходного сырья и сопровождаются образованием нескольких различных промежуточных и конечных продуктов (твердом, жидком и газообразном состояниях), что требует применения различных методов анализа для выбора оптимальной технологии с получением качественного металла (сплава) с минимальным негативным воздействием на окружающую среду в виде различных отходов (газов, шлаков, шламов, пыли и т.д.).

Химический анализ обеспечивает контроль большого числа технологических процессов и качества продукции во многих отраслях промышленности. В частности, разработаны национальные и международные программы, нацеленные на создание эффективных систем; одна из программ (Remote Optical Sensing Evaluation – ROSE) была принята в рамках Европейского союза. В соответствии с этой программой для определения различных веществ в воздухе подобраны разные методы и приборы. В случае простых химических соединений для обнаружения продуцированных новых протеинов может быть использован иммунологический метод (ELISA, или так называемый Western Blot). Один из методов ELISA был аттестован в Европе для контроля частично переработанных материалов.

Результаты химического анализа имеют огромное значение в металлургической отрасли, поэтому большое внимание уделяется обеспечению и контролю качества данного вида анализа. Профессиональные аналитики-исследователи, работники аналитических служб, регулярно выполняющие конкретные анализы, метрологи, сотрудники различных государственных учреждений серьезно занимаются вопросами качества проведения химического анализа.

Аббревиатура QA/QC (Quality Assurance/Quality Control) получила широкое распространение и в сфере химического анализа. Если говорить о нормативной документации по обеспечению и контролю качества результатов химического анализа, прежде всего нужно указать на документы Международной организации по стандартизации (International Organization for Standardization – ISO). Имеются также рекомендации организации Cooperation on International Traceability in Analytical Chemistry, образованной в 1993 г. на Питсбургской конференции, общества Eurochem, Федерального агентства по техническому регулированию и метрологии и т.д. Для обеспечения требований QA/QC разработаны специальные лабораторные информаци- онные системы (Laboratory Information Management System - LIMS), осуществляющие компьютерный сбор, хранение и обработку всей лабораторной информации согласно регулирующим документам [12, 13].

Результаты и их обсуждение

При отключении ванны на капитальный ремонт ОФЭ, предварительно очищенная от алюминия, электролита и глинозема, разбивается и извлекается из ванны. Утилизируются блюмсы и другие материалы, пригодные для повторного применения, а основная часть футеровки, содержащая много ценных компонентов, часто не используется из-за трудностей, связанных с их извлечением, и вывозится на полигон промышленных отходов (рис. 1).

В рамках экологической политики компании «РУСАЛ» разработана технология переработки угольной части ОФЭ. На начальном этапе проведения данной работы были выполнены аналитические исследования, основанные на изучении основных физико-химических свойств отработанной футеровки [14]. Термин «физико-химические методы анализа», введенный ученым Н.С. Курнаковым еще в конце XIX в. и широко используемый металлургами [15, 16], существует, по-видимому, только в русском языке. В англоязычной литературе используют понятие «инструментальные методы анализа». В наших исследованиях для проведения аналитического изучения состава и свойств отобранных проб ОФЭ использовались прогрессивные методы анализа и современное лабораторное оборудование, позволяющие получать достоверные и качественные результаты.

Рентгеноструктурный (рентгенофазовый)

анализ (X-ray diffraction analysis)

Основной задачей данного метода исследований является идентификация различных фаз из смеси на основе изучения дифракционной картины, даваемой изучаемым образцом. В нашей работе анализ проводился с использованием дифрактометра D8 ADVANCE Bruker, оснащенного зеркалом Гебеля и детектором VANTEC-1 PSD. Съемка выполнена в пошаговом режиме в диапазоне углов 2θ от 5 до 70° с применением Cu α -излучения. Экспериментальные условия

Рис. 1. Отключенная на капитальный ремонт подина электролизера

• Cryviric, >yn ♦ Potiaiim Al— и I' liMinlc чуя * Chiolite, *yn v Aluminium i Villiaumite, >yn । M^pnctHc. Ii liraphitc

Ma3AII6

KI 44АШ1Я1ОПДЗ dire

X15AI3FI4

Al NaF KXFcl :4Ti»6IKM c

б

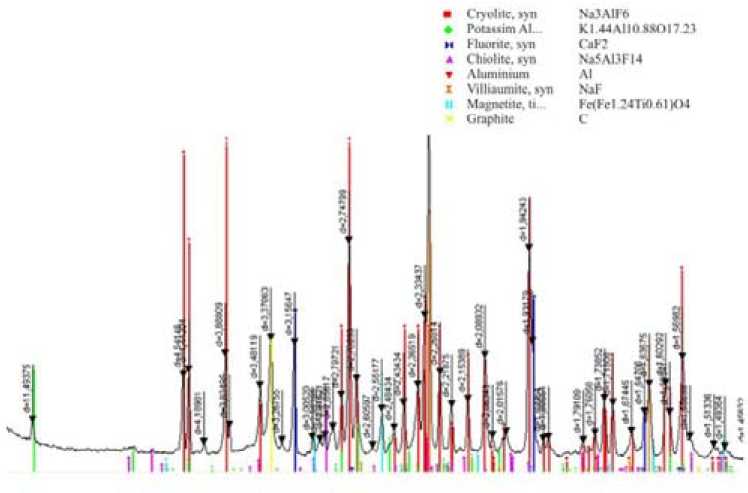

Рис. 2. Рентгенограммы образцов ОФЭ: а – угольная часть; б – огнеупорная часть проведения анализа следующие: 40 кВ, 40 мА, экспозиция 1 с, размер шага 0.02º 2θ. Расчет рентгенограмм выполнен с помощью программного обеспечения дифрактометра. Для идентификации фаз использовалась база порошковых дифрактограмм PDF-2 (рис. 2).

По результатам рентгеноструктурного анализа в исследуемых образцах были зафиксированы следующие фазы: в угольной части ОФЭ – Na 3 AlF 6 (криолит), K 1,44 Al 10 , 88 O 17,23 (алюминат калия), CaF2 (флюорит), С (графит), Na5Al3F14 (хиолит), Al (алюминий), Fe2O3 (магнетит); в огнеупорной части ОФЭ – Al 2,35 Si 0,64 O 4,82 (муллит), SO 2 (кварц), SiO 2 (тридимит), Fe 2 O 3 (магнетит).

В угольной части ОФЭ углерод представлен в виде углеродистых соединений и аппроксимирован программой расшифровки дифрактограмм как кристаллический углерод. В огнеупорной части ОФЭ углеродсодержащих соединений не обнаружено.

Приближенно-количественный рентгенофлуоресцентный анализ

(Approximate and quantitative X-ray fluorescent analysis)

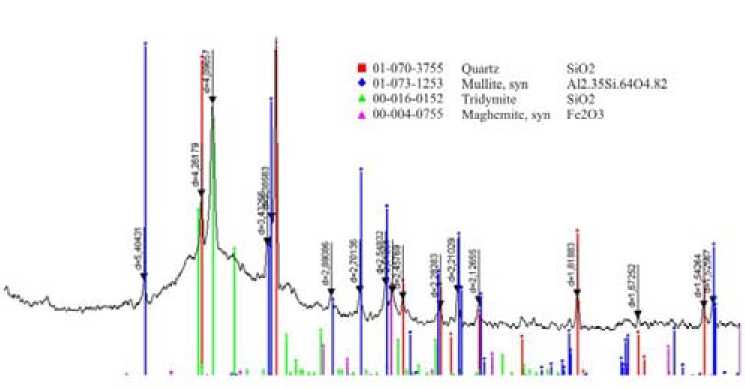

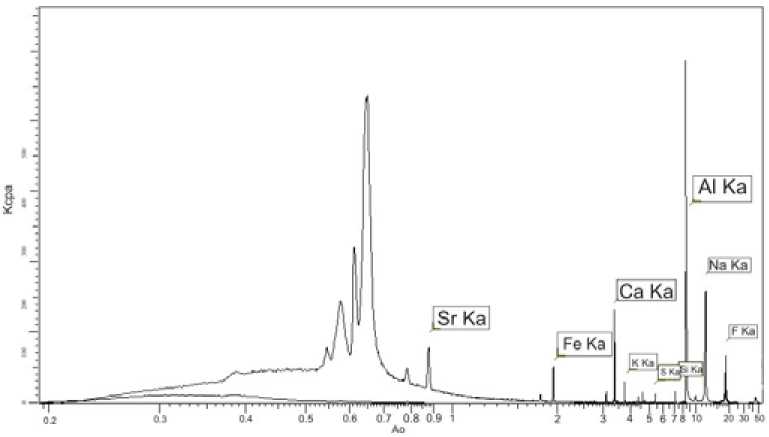

Данный метод используется для определения концентраций элементов от натрия до урана в диапазоне от 0,001 до 100 % в веществах различного происхождения. В наших исследованиях приближенно-количественный рентгенофлуоресцентный анализ исходных образцов на наличие примесных компонентов выполнялся на рентгеновском волнодисперсионном спектрометре S8 TIGER (Bruker, AXS) с рентгенооптической схемой по Соллеру, оснащенном рентгеновской трубкой с Rh-анодом мощностью 4 кВт. В рамках данного программного обеспечения для качественного анализа неизвестных образцов используют пакет бесстандартного анализа QUANT EXPRESS, который содержит набор универсальных калибровок, созданных с использованием образцов известного состава. Метод расчета в QUANT EXPRESS включает модели альфа-коррекции с теоретически рассчитанными коэффициентами и процедуру корректировки наложения линий. Исследуемые образцы были проанализированы в опции Full Analysis, которая включает приближенно-количественный анализ образца с определением основных и второстепенных элементов. Излучатели готовили прессованием двухслойных дисков с борной кислотой диаметром 40 мм под давлением 10 т. Результаты исследований представлены на рис. 3, 4.

Приближенно-количественный рентгенофлуоресцентный анализ зафиксировал в образце угольной части ОФЭ наличие F, Na, Al, Ca, Si, K, Mg, S, Fe, Cl, Ti, Sr, а в образце огнеупорной части - SiO 2 , AI O _ Fe2O 3 , F, TiO 2 , Na2O, K2O, MgO, CaO, SO 3 , W, Cr, Zr, Ni, Zn Cu, Sr, Mn, Rb, Nb, Ba, P 2 O 5 , V.

Рис. 3. Результаты анализа образца угольной части ОФЭ

Рис. 4. Результаты анализа образца огнеупорной части ОФЭ

В угольной части ОФЭ присутствует углерод, однако он не может быть количественно определен в связи с тем, что программа приближенно-количественного анализа может только зафиксировать его наличие. Для количественного определения углерода были использованы другие методы (электронная микроскопия и термический анализ-масс-спектрометрия), которые позволяют более точно определить его содержание. Пробы, содержащие углерод, довольно трудно поддаются прессованию, их прессуют с обязательным добавлением связующего вещества, в качестве которого часто используют синтетический воск, в котором присутствует углерод. Нами не применялось связующее вещество, чтобы качественно показать наличие углерода в исследуемых образцах.

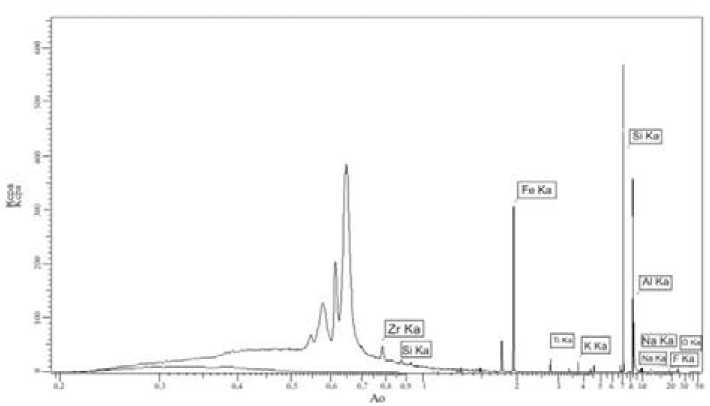

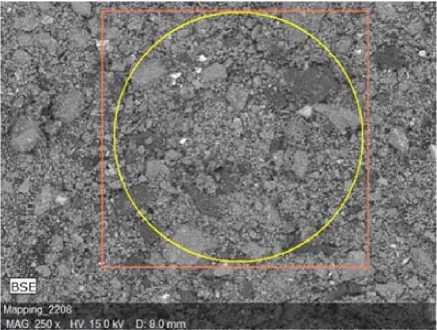

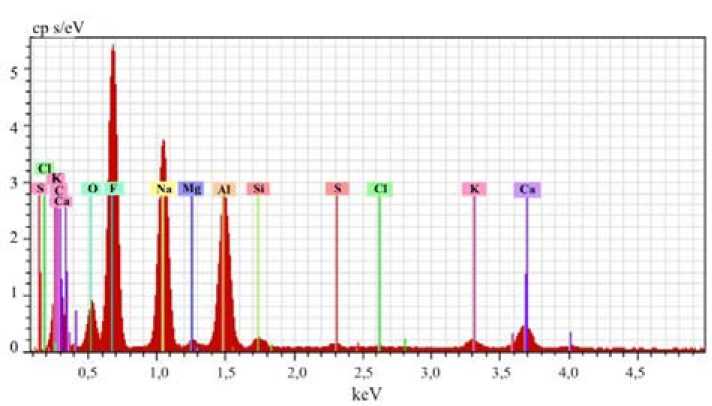

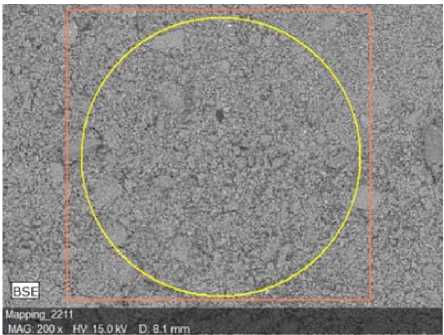

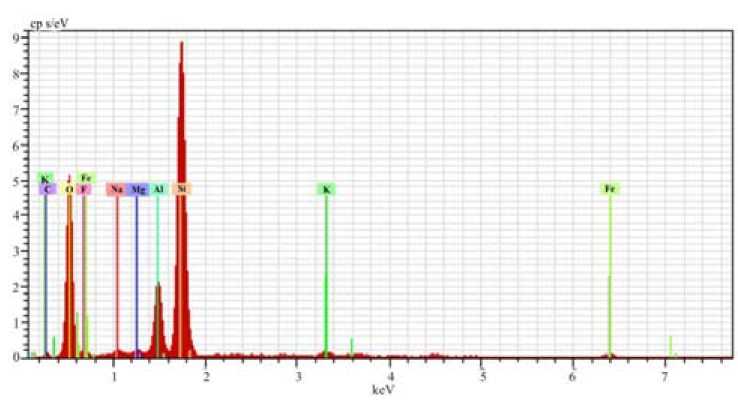

Электронная микроскопия (Electron microscopy)

Электронная микроскопия дает возможность с помощью электронного микроскопа исследовать микроструктуру тел при увеличениях до многих сотен тысяч раз (вплоть до атомномолекулярного уровня), изучить их локальный состав и локализованные на поверхностях или в микрообъемах тел электрические и магнитные поля (микрополя). Анализ исследуемых образцов футеровки с помощью метода электронной микроскопии выполнен с использованием электронного микроскопа фирмы Hitachi марки TM 3000, оснащенного датчиком X-Ray с детектором SDD XFlash 430H. С помощью электронного микроскопа были просканированы пробы, диаметр сканируемого участка составлял 8 мм, а глубина сканирования была равной 1 мкм (рис. 5).

Анализ поверхности исследуемых образцов показал, что проба угольной части ОФЭ неоднородна по размеру частиц и содержит микровключения, несмотря на то, что она была тщательно измельчена и усреднена. Образец огнеупорной части ОФЭ имеет более однородную поверхность.

По результатам электронной микроскопии в образце угольной части ОФЭ содержится (среднее значение из 3-х точек), мас. %, соответственно: F – 37,66; C – 23,02; Na – 16,667; Al – 9,8; O – 8,373; Ca – 2,64; K – 0,637; Si – 0,637; Mg – 0,375; S – 0,2.

а

Рис. 5а. Результаты электронной микроскопии образцов угольной части ОФЭ

Химический состав образца огнеупорной части ОФЭ представлен меньшим разнообразием примесных элементов, содержание которых составляет, мас. % соответственно: O – 50,4; Si – 33,19; Al – 7,2; C – 4,68; F – 2,32; Fe – 1,33; Na – 0,78; K – 0,57; Mg – 0,457.

Определение содержания элементов с помощью электронного микроскопа следует считать также приближено-количественным методом определения состава, так как чувствительность данного метода составляет более 0,01 %. Погрешность определения фтора достигает 6 %, однако эта погрешность меньше, чем в РФА.

Термогравиметрический анализ (Thermogravimetric analysis)

Данный метод анализа заключается в наблюдении массы исследуемой навески вещества при изменении ее температуры. Результатом анализа являются ТГ-кривые — зависимости массы навески (или изменения массы навески) от температуры или времени.

Термогравиметрические (ТГ, или TG от английского «Thermogravimetric», в %) исследования выполнены с использованием прибора синхронного термического анализа STA 449 – 615 –

б

Рис. 5б. Результаты электронной микроскопии образцов огнеупорной части ОФЭ

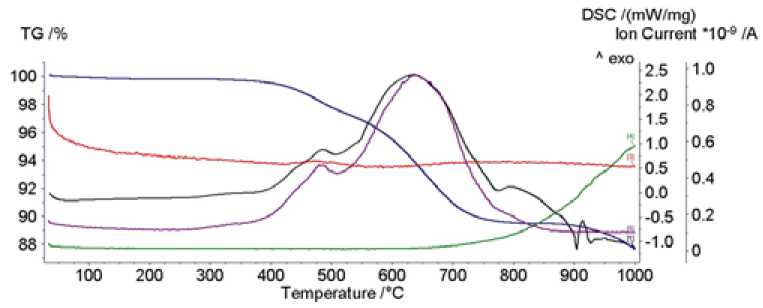

Jupiter. Образцы нагревали от 35 до 1000 °С со скоростью 10 °С/мин в потоке воздуха. Масса навесок составляла около 35-37 мг. Исследование проводили в корундовых тиглях для получения данных дифференциальной сканирующей калориметрии (ДСК), единицы измерения – мВт/мг (mW/mg). В англоязычной научно-производственной литературе данный метод обозначается как DSK - «Differential Scanning Calorimetry». В ходе эксперимента производили контроль качественного и количественного составов газовых продуктов термолиза с помощью квадрупольного масс-спектрометра QMS 403 C Aelos. Энергия электронного удара составляла 70 эВ.

Согласно проведенным термогравиметрическим исследованиям образца угольной части ОФЭ (рис. 6) потеря массы на 0,12 % в начальный период нагревания (35-120 °С) и эндотермический эффект протекающих реакций связаны с выделением влаги, о чем свидетельствует сигнал масс-спектрометра, соответствующий массовому числу 18. В интервале температур 270-900 °С происходит разложение органической части пробы в две ступени: первая ступень (потеря массы составила 2,92 %) сопровождается образованием СО2 и H2O, а вторая ступень – 616 –

Рис. 6. Результаты термогравиметрического анализа образца угольной части ОФЭ: 1 – ТГ (TG) кривая; 2 – кривая ДСК (DSK); масс-спектры (на оси Y как Ion Current.10-9/А): 3 (красная линия) – Н2О; 4 (зеленая кривая) – F; 5 (бордовая линия) – СО 2

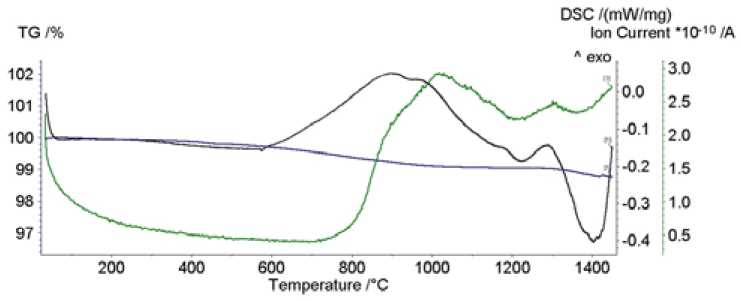

Рис. 7. Результаты термогравиметрического анализа образца огнеупорной части ОФЭ: 1 – ТГ (TG) кривая; 2 – кривая ДСК (DSK); масс-спектр (на оси Y как Ion Current.10-9/А): 3 (зеленая кривая) – F

(с потерей массы на 7,43 %) характеризуется разрывом связей углеродного скелета с образованием СО 2 . Данные процессы являются экзотермическими.

С температуры 600 °С и до конца эксперимента в газовую фазу выделается фтор. Заметная потеря массы (1,78 %) образца в интервале 900-1000 °С связана, по нашему мнению, с разрушением фторсодержащих соединений, зафиксированных рентгенофазовым методом анализа. И данное значение потери массы можно отнести количественно к содержанию F в исследуемом образце.

Проведенные термогравиметрические исследования образца огнеупорной части ОФЭ (рис. 7) показали, что потеря массы на 0,03 % в начальный период нагревания (35-120 °С) и эндотермический эффект также связаны с выделением влаги, которой в данной части ОФЭ уже значительно меньше. С температуры 575 °С и до конца эксперимента (1450 °С) выделяется фтор, интенсивное образование которого в газовой фазе начинается с 690 °С. Потеря массы пробы составила при этом 1,18 % и сопровождается выделением тепла. С 1291 °С начинает плавиться зола с достижением максимума при 1400 °С. Данный процесс сопровождается эндо-

Таблица. Химический состав анализируемых проб ОФЭ, мас. %

Согласно полученным данным, угольная часть ОФЭ имеет сложный состав, что требует серьезного анализа для разработки предложений по снижению примесных элементов в данном виде промышленного отхода (таблица, данные приближенно-количественного рентгенофлуоресцентного и термического методов анализа).

Заключение

Информация о примесном составе образцов отработанной футеровки электролизера необходима для разработки дальнейшей технологии ее утилизации или переработки, а также для прогноза срока службы электролизной ванны.

Для выполнения аналитических исследований нами использовались разнообразные методы анализа (рентгеноструктурный (рентгенофазовый) анализ, приближенно-количественный рентгенофлуоресцентный анализ, электронная микроскопия, термогравиметрический анализ), поскольку каждый из них имеет свои достоинства, а совокупность применяемых методов дает полную информацию об объекте.

При выборе из имеющихся методов анализа какого-либо компонента состава футеровки необходимо руководствоваться, с одной стороны, возможностями приборного обеспечения лаборатории, с другой – требованиями к характеристикам метода: чувствительности, воспроизводимости, избирательности, универсальности, экономичности, оперативности, требуемому объему пробы. Также следует отметить, что для использования полученной информации необходим не только результат того или иного анализа, но и характеристики используемого аналитического метода, без которых невозможна корректная обработка и интерпретация результатов.

Работа выполнена по НИР 11.7210.2017/8.9 в рамках государственного задания Министерства и образования и науки РФ.

Список литературы Аналитические методы исследования алюминиевой электролизной ячейки

- РУСАЛ. Экология ]. Access: http://rusal.ru/development/ecology/

- Grjotheim K., Kvande H. Introduction to Aluminium Electrolysis. Dusseldorf Aluminium Verlag, 1993, 260 р

- Минцис М.Я., Поляков П.В., Сиразутдинов Г.А. Электрометаллургия алюминия. Новосибирск: Наука, 2001, 368 с

- Sorlie M., Oye H. Cathodes in Aluminium Electrolysis (3rd edition). Dusseldorf: Aluminium -Verlag Marketing and Kommunikation GmbH, 2010, 199-223

- Wang Z., Grande T. Sodium diffusion in cathode lining in aluminium electrolysis cells. Light Metals, 2010, 841-848

- Xue J. Characterization of Sodium Expansion of Industrial Graphitic and Graphitized Cathodes. Light Metals, 2010, 849-854

- Скурихин В.В., Гершкович С.И., Федорова О.С. Материалы для футеровки катодных кожухов алюминиевых электролизеров. Цветные металлы Сибири, сб. докл., 2013, 708-719

- Юрков А.Л. Огнеупоры и углеродистые катодные материалы для алюминиевой промышленности. Красноярск: Бона компании, 2005, 257 с

- Солхейм А., Разрушение футеровки подины в алюминиевых редукционных электролизерах. Ч. I. Химические равновесия при 1100 K, Цветные металлы Сибири: сб. докл. 2008, 78-84

- Юрков А.Л. Взаимодействие алюминия и сплавов на его основе с огнеупорными материалами. Цветные металлы, 2010, 47-53

- Патрин Р.К. Повышение эффективности ресурсосбережения при производстве алюминия электролизом на основе использования футеровочных материалов катода: дис. … канд. техн. наук, СПб, 2015. 127 с

- Gore M.R., Szalai V.A., Ropp P.A. et. al. Analytical Chemistry. 2003. 6586-6591

- Kuselman I. Application of Metrology, Chemometrics and Quality Assurance in Analytical Chemistry. Reviews in Analytical Chemistry. 2000. Vol 19. 217-234

- Coмов В.В., Немчинова Н.В., Пьявкина А.А. О способах утилизации отработанной футеровки электролизеров алюминиевого производства. Вестник ИрГТУ, 2015, № 5, 155-161

- Немчинова Н.В. Исследования фазового состава примесей рафинированного металлургического кремния. Вестник ИрГТУ. Иркутск: Изд-во ИрГТУ, 2007, 1(2), 30-35

- Коростелев П.П. Химический анализ в металлургии. М.: Металлургия, 1988, 361 с