Аналитические возможности оценки степени гомогенности литых алюминиевых сплавов

Автор: Ильин Сергей Иванович, Корягин Юрий Дмитриевич, Шабурова Наталия Александровна, Судариков Михаил Викторович, Воробьев Олег Валентинович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 2 т.18, 2018 года.

Бесплатный доступ

Гомогенизация отливок из литых алюминиевых сплавов имеет приоритетное значение для улучшения их технологических параметров. Режим гомогенизирующего отжига регулируется двумя параметрами - температурой и временем выдержки. Традиционно используются одно или двухступенчатые режимы отжига. Для оценки степени гомогенности расплава после таких термообработок на предприятиях, как правило, используются различные методы механических испытаний. В работе предлагается новый метод расчета критерия оценки гомогенности структуры литых сплавов на примере алюминиевого сплава В95. Критерием гомогенности γ может служить степень приближения составов локальных объемов литых сплавов к марочному составу. Как показывает опыт, измерения содержания легирующих элементов удобнее проводить по осям дендритов. Дендриты, как правило, обеднены основными легирующими элементами, которые обычно локализованы в междендритных объемах. Принимая за величину, характеризующую степень негомогенности литого сплава, отклонение состава от марочного (Δ), критерий гомогенности можно представить в виде: γi = 1 - Δ. Для совершенного гомогенного сплава значение критерия гомогенности должно приближаться к 1. Рассчитанный по данной формуле средний коэффициент гомогенности для литого сплава В95 равен γ∑ = 0,503. Сравнивая содержание легирующих элементов в центре зерен и по границам гомогенизированных зерен, следует отметить, что локальный состав зерен и в центре, и на границах стал близок к марочному составу сплава В95. На это указывает и близкий к 1 введенный ранее условный коэффициент гомогенности γ. Действительно, средний коэффициент гомогенности стал равен γ∑ = 0,94. Предложенный метод рекомендован в качестве аналитического способа для оценки степени гомогенности алюминиевых литых сплавов, а в качестве критерия гомогенности γ можно предложить обобщенный расчетный показатель, построенный на основе анализа локальных составов по осям дендритов и междендритных областей.

Алюминиевые сплавы, сплав в95, сплав 7475, гомогенизирующий отжиг, степень гомогенности

Короткий адрес: https://sciup.org/147157137

IDR: 147157137 | УДК: 669.71721:539.25 | DOI: 10.14529/met180208

Текст научной статьи Аналитические возможности оценки степени гомогенности литых алюминиевых сплавов

Литые сплавы характеризуются значительной химической неоднородностью, обусловленной процессами кристаллизации. Особенно это заметно в литых многокомпонентных цветных сплавах – алюминиевых, магниевых, медных и др. [1–8].

Гомогенизирующий отжиг является основным специфичным видом термической обработки именно для литых сплавов. При гомогенизирующем отжиге не только устраняются последствия дендритной ликвации, но и уменьшаются остаточные напряжения, улучшается технологическая пластичность слитков при обработке давлением и повышаются конечные свойства фасонных отливок или деформированных полуфабрикатов [9–14].

Во время гомогенизационного отжига алюминиевых сплавов идут следующие основные процессы [15]:

– растворение неравновесного избытка фаз кристаллизационного происхождения;

– устранение внутрикристаллитной ликвации легирующих элементов;

– изменение зеренной и дислокационной структуры алюминиевого твердого раствора;

– распад алюминиевого раствора по основным легирующим элементам при охлаждении при изотермической выдержке;

– распад алюминиевого раствора во время изотермической выдержки с образованием алюминидов переходных металлов (в сплавах, содержащих подобные добавки).

Последний процесс освещается в литера- туре наиболее подробно [10]. Первые два процесса очевидны и общеизвестны, но результатов их экспериментального подтверждения в отечественной литературе практически нет.

Основные параметры режима гомогени-зационного отжига – температура и время выдержки. Скорость нагрева имеет несущественное значение. Влияние скорости охлаждения более значительно. Скорость гомогениза-ционного процесса определяется коэффициентами диффузии легирующих компонентов, возрастает с повышением температуры. Считается, что с увеличением температуры на 40–50 °С коэффициенты диффузии возрастают на порядок [15].

Температуру гомогенизационного отжига выбирают разной в зависимости от состава сплава, но близкой к температуре равновесного или неравновесного солидуса. Выдержка при температуре гомогенизации приводит к растворению избыточных фаз, а также выравниванию химического состава по объему ячеек. Скорость гомогенизации существенно зависит от дисперсности неравновесных фаз. Чем мельче дендритные ячейки и тоньше частички неравновесных фаз, тем с большей скоростью и полнотой протекают процессы растворения.

В слитках многокомпонентных алюминиевых сплавов, кроме неравновесных эвтектик и интерметаллических соединении, образовавшихся вследствие дендритной ликвации, содержатся и избыточные фазы или сложные равновесные эвтектики, которые не растворяются при гомогенизационном отжиге.

В результате гомогенизации существенно изменяются механические свойства слитка. Изменения структуры, вызываемые растворением неравновесных и коагуляцией избыточных фаз, обусловливают значительное повышение пластических характеристик при комнатной температуре и технологической пластичности при деформации. Гомогенизированные слитки, как правило, требуют меньших удельных давлений и допускают большие скорости деформации, чем негомогени-зированные.

Режимы гомогенизации плоских слитков должны обеспечивать достаточную технологическую пластичность при прокатке и необходимый уровень свойств.

Слитки режут обычно после гомогенизации, при которой высокие термические напряжения, свойственные литому слитку, снимаются. В ряде случаев для снятия напряжений перед резкой применяют отжиг слитков при температурах 275–350 °С в течение 1–3 ч [15]. Такая обработка достаточна для устранения остаточных напряжений, и опасность растрескивания слитков при резке снимается.

Важно отметить, что на предприятиях степень гомогенности оценивают лишь по результатам механических испытаний. В то время как актуальным остается вопрос о неразрушающем методе оценки результатов гомогенизирующего отжига.

Материал и методика исследования

Объектами исследования являются промышленные образцы высокопрочного алюминиевого сплава В95 (ГОСТ 4784), зарубежный аналог сплав 7475 (SAE AMS 4202). Состав сплавов, определенный атомно-эмиссионным методом на спектрометре Spectrolab по ASTM E 1251-11, представлен в табл. 1.

Образцы для исследования вырезались из отливки после предварительного отжига для снятия внутренних напряжений, проведенного по режиму с нагревом 380–420 °С в течение 2 ч, а также образцы после предварительного и дополнительного гомогенизирующего отжига при 450–470 °С в течение 36 ч.

Структуру сплавов, после травления реактивом Келлера, изучали методами оптической и сканирующей электронной микроскопии.

Состав микрообъемов сплавов этих образцах определяли на растровом микроскопе JEOL JSM–6460 ULV с приставкой для микрорентгеноспектрального анализа.

Оптическая металлография проводилась на микроскопе Axio Observer D1m.

Результаты экспериментаи их обсуждение

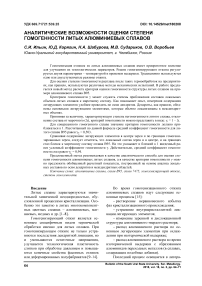

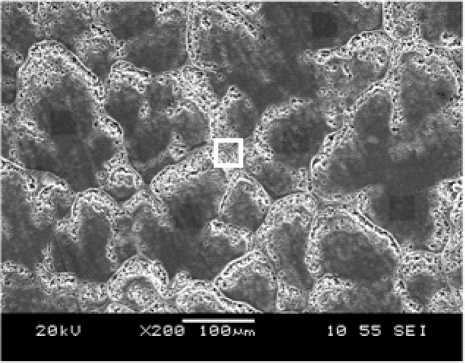

Микроструктура литого образца сплава В95 после предварительного отжига представлена на рис. 1.

Таблица 1

Химический состав исследованных образцов, масс. %

|

Al |

Si |

Fe |

Cu |

Mn |

Mg |

Cr |

Zn |

Ti |

|

Основа |

0,02 |

0,052 |

1,5 |

0,01 |

2,4 |

0,19 |

5,8 |

0,02 |

Наб люд а е тс я ти п и чн а я, ярк о в ыраженная де н д ри тн а я с тру к ту ра , хара к те рна я д ля ли т ых алю ми н и е в ых с п ла в ов . Д ля оп ре де ле н и я х ими че ск ого с о с та в а о с е й д е н д ри тов и м е ж д ендритных о бъем о в эт о г о обр аз ца, с цел ь ю о ценки ст епени х им ич еско й не о дно р о дно ст и структ ур ы , пр о ведены сист ем ат ич еские исследо вания на р ас т р о во м м икро ско пе. Н а р ис. 1 , б де н д ри тн ы е ос и в ыгля дят те мн ыми , а м е жде н д ри тн ы е учас тк и в ыг ляд ят с в е тл ыми .

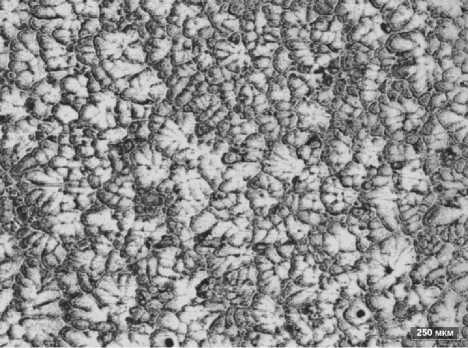

Изоб раж е н ия, пол учен ны е н а рас тров ом ми к рос коп е , пре дста в ле ны н а ри с . 2, а в ы деленный квад ра т, ра зме р ам и 30 x 30 мкм соотв ет ству е т уча стк у, в к отором оп ре де ле н х имический состав.

Р ез у льтаты д е с яти п ос лед ов а те льных и змере н ий хи м и че ск ого с о с та в а п о ос ям д е н дритов представлены в табл. 2.

Аналогичные определения состава участков в междендритных объемах представлены в табл. 3 (масс. %).

Сравнивая содержание легирующих элементов по осям дендритов и в междендритных объемах, следует отметить значительное несоответствие локального состава с марочным составом сплава В95. Это отклонение, в той или иной форме, является мерой негомо-генности сплава.

Критерием гомогенности γ может служить степень приближения составов локальных объемов литых сплавов к марочному составу. Измерения содержания легирующих элементов удобнее проводить, как показывает опыт, по осям дендритов, которые надежно выявляются при стандартном травлении для анализа микроструктуры. Дендриты, как пра-

а)

б)

а)

Рис. 2. Участки определения химического состава: а – на осях дендритов; б – в междентритных областях

Рис. 1. Микроструктура литого образца сплава В95 после предварительного отжига, х 50: а - оптическая металлография; б – изображение аналогичного участка этого образца, полученное на растровом микроскопе JEOL JSM–6460 ULV

б)

Таблица 2

Химический состав в осях дендритов сплава В95, масс. %

|

Участки измерения химического состава по осям дендритов |

№ |

Mg |

Al |

Cr |

Cu |

Zn |

|

1 |

1,37 |

93,97 |

0,32 |

0,70 |

3,64 |

|

|

2 |

1,35 |

93,87 |

0,47 |

0,33 |

3,98 |

|

|

3 |

1,53 |

93,88 |

0,29 |

0,46 |

3,84 |

|

|

4 |

1,47 |

93,80 |

0,20 |

0,45 |

4,08 |

|

|

5 |

1,34 |

94,50 |

0,18 |

0,38 |

3,60 |

|

|

6 |

1,50 |

93,85 |

0,31 |

0,26 |

4,09 |

|

|

7 |

1,43 |

93,77 |

0,27 |

0,59 |

3,94 |

|

|

8 |

1,41 |

94,47 |

0,37 |

0,19 |

3,55 |

|

|

9 |

1,36 |

94,31 |

0,27 |

0,50 |

3,56 |

|

|

10 |

1,46 |

93,67 |

0,32 |

0,50 |

4,05 |

|

|

Среднее |

1,42 |

94,01 |

0,30 |

0,43 |

3,83 |

|

|

Марочный состав |

2,4 |

90,0 |

0,19 |

1,5 |

5,8 |

Таблица 3

Химический состав в междендритных объемах сплава В95, масс. %

Примем за величину, характеризующую степень негомогенности литого сплава, величину отклонения состава от марочного

Δ = (qсреднее – qмарочное) / qмарочное, где qсреднее и qмарочное – содержание соответствующих легирующих элементов, представленное в табл. 2. Тогда критерий гомогенности можно представить как

γ i = 1 – Δ.

Для совершенного гомогенного сплава значение критерия гомогенности должно приближаться к 1.

Рассчитанные по данной формуле значения критерия гомогенности γ i для основных легирующих элементов литого сплава В95 составляют: γ Mg = 0,59; γ Cu = 0,29; γ Zn = 0,61. А средний коэффициент гомогенности стал равен γ ∑ = 0,503.

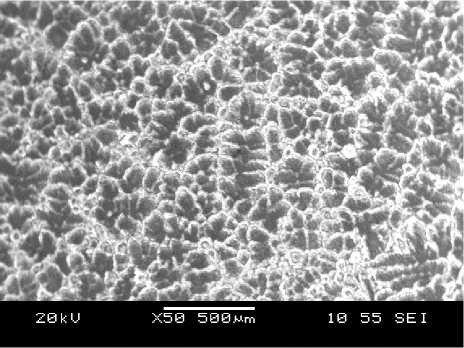

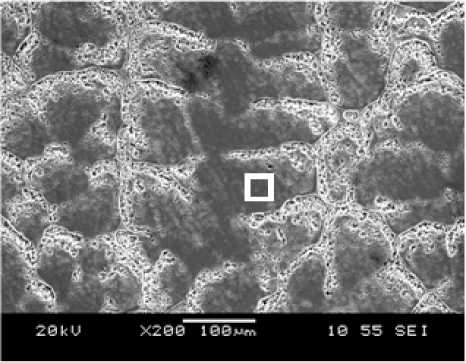

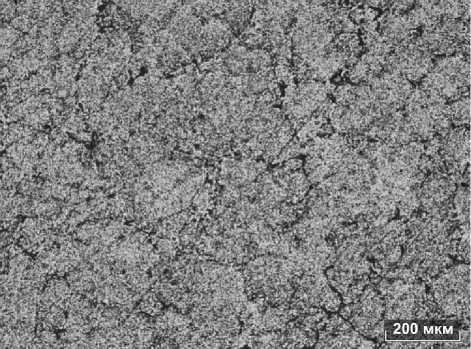

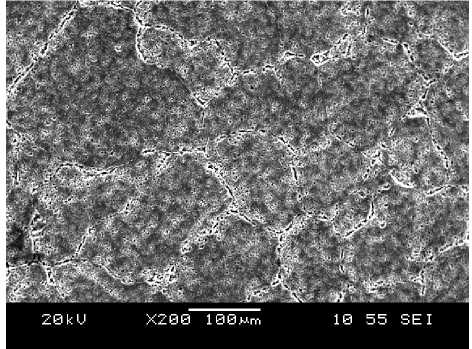

В качестве контрольного примера приведем аналогичные измерения на образце после качественного гомогенизационного отжига, микроструктура которого представлена на рис. 3.

Результаты десяти последовательных измерений состава образца после гомогенизационно-го отжига при 450–470 °С в течение 36 ч в центре гомогенизированных зерен и по их границам представлены в табл. 4 и табл. 5 соответственно.

Сравнивая содержание легирующих элементов в центре зерен и по границам гомогенизированных зерен, следует отметить, что локальный состав зерен и в центре, и на границах стал близок к марочному составу сплава В95. На это указывает и близкий к 1 введенный ранее условный коэффициент гомогенности γ. Действительно, рассчитанные по приведенной выше методике коэффициенты гомогенности, стали близки к 1: γ Mg = 0,84; γ Cu = 0,98; γ Zn = 1. А средний коэффициент гомогенности стал равен γ ∑ = 0,94.

а)

б)

Рис. 3. Микроструктура образца сплава В95 после полноценного гомогенизационного отжига: а – оптическая металлография ( х 100); б - изображение аналогичного участка этого образца, полученное на растровом микроскопе JEOL JSM-6460 ULV ( х 200)

Таблица 4

Химический состав в центре гомогенизированных зерен сплава В95, масс. %

|

Участки измерения химического состава |

№ |

Mg |

Al |

Cr |

Cu |

Zn |

|

1 |

1,70 |

91,37 |

0,39 |

1,40 |

5,114 |

|

|

2 |

2,01 |

90,29 |

0,33 |

1,60 |

5,77 |

|

|

3 |

2,10 |

90,64 |

0,45 |

1,24 |

5,57 |

|

|

4 |

1,97 |

90,40 |

0,14 |

1,75 |

5,74 |

|

|

5 |

2,12 |

90,62 |

0,14 |

1,50 |

5,61 |

|

|

6 |

2,31 |

89,38 |

0,27 |

1,61 |

6,43 |

|

|

7 |

1,93 |

90,39 |

0,33 |

1,62 |

5,73 |

|

|

8 |

2,00 |

90,62 |

0,13 |

1,49 |

5,76 |

|

|

9 |

2,04 |

90,24 |

0,32 |

1,55 |

5,84 |

|

|

1 0 |

2,04 |

89,65 |

0.35 |

1,49 |

6,47 |

|

|

Среднее |

2,02 |

90,36 |

0,28 |

1,52 |

5,81 |

|

|

Марочный состав |

2,4 |

90,0 |

– |

1,5 |

5,8 |

Таблица 5

Химический состав по границам гомогенизированных зерен сплава В95, масс. %

|

Участки измерения химического состава |

№ |

Mg |

Al |

Cr |

Cu |

Zn |

|

1 |

1,90 |

90,85 |

0,20 |

1,44 |

5,62 |

|

|

2 |

1,85 |

90,42 |

0,19 |

1,73 |

5,81 |

|

|

3 |

1,94 |

90,63 |

0,14 |

1,47 |

5,81 |

|

|

4 |

2,05 |

90.69 |

0,25 |

1,14 |

5,87 |

|

|

5 |

1,89 |

90,65 |

0,13 |

1,38 |

5,95 |

|

|

6 |

1,88 |

90,49 |

0,18 |

1,69 |

5,76 |

|

|

7 |

1,80 |

91,42 |

0.27 |

1,53 |

4,98 |

|

|

8 |

2,06 |

90,22 |

0,17 |

1,55 |

6,00 |

|

|

9 |

1,92 |

90,54 |

0,14 |

1,50 |

5,89 |

|

|

1 0 |

2,06 |

90,18 |

0,10 |

1,68 |

5,98 |

|

|

Среднее |

1,94 |

90,61 |

0,18 |

1,51 |

5,77 |

|

|

Марочный состав |

2,4 |

90,0 |

– |

1,5 |

5,8 |

Выводы

-

1. Результаты измерений состава локальных участков сплава показали, что для литого состояния характерно значительное несоответствие состава этих областей марочному составу сплава.

-

2. Результаты измерений состава локальных участков этого же сплава после гомоге-низационного отжига указывают на приближение состава всех локальных участков по составу к марочному составу сплава.

-

3. Предложенный метод можно рекомендовать в качестве аналитического способа для оценки степени гомогенности алюминиевых литых сплавов.

-

4. В качестве критерия гомогенности γ можно предложить обобщенный статистический показатель, построенный на основе анализа дисперсий локальных составов по осям дендритов и междендритных областей.

Список литературы Аналитические возможности оценки степени гомогенности литых алюминиевых сплавов

- Мондольфо, Л.Ф. Структура и свойства алюминиевых сплавов/Л.Ф. Мондольфо. -М.: Металлургия, 1979. -640 с.

- Новиков, И.И. Дендритная ликвация в сплавах/И.И. Новиков, B.C. Золоторевский. -М.: Наука, 1966. -155 с.

- Колачев, Б.А., Металловедение и термическая обработка цветных металлов и сплавов/Б.А. Колачев, В.И. Елагин, B.A. Ливанов. -М.: МИСИС, 1999. -416 с.

- Гуляев, А.П. Металловедение/А.П. Гуляев. -М.: Металлургия, 1986. -544 с.

- Бродова, И.Г. Закономерности формирования литой структуры переохлаждённых сплавов Al-Ti/И.Г. Бродова, И.В. Поленц, В.О. Есин//ФММ. -1992. -№1. -С. 84-89.

- Effect of Ag content and heat treatment on the stress corrosion cracking of Al-4.6Cu-0.3Mg alloy/C.-H. Chang, S.-L. Lee, J.-C. Lin, et al.//Mater. Chem. Phys. -2005. -No. 91. -Р. 454-462 DOI: 10.1016/j.matchemphys.2004.12.009

- Superplastic deformation of a heat-resistant Al-Cu-Mg-Ag-Mn alloy/D. Xiao, J. Wang, K. Chen, B. Huang//J. Mater. Process. Technol. -2009. -No. 209. -Р. 3300-3305 DOI: 10.1016/j.jmatprotec.2008.07.053

- The effect of cold work on the precipitation of Ω and θ′ in a ternary Al-Cu-Mg alloy/N. Ünlü, B.M. Gamble, G.J. Shiflet, E.A. Starke Jr.//Metall and Mat Trans A. -2003. -Vol. 34. -Р. 2757-2769 DOI: 10.1007/s11661-003-0177-y

- Плавка и литье алюминиевых сплавов: справ. изд./М.Б. Альтман, А.Д. Андреев, Г.А. Балахонцев и др. -2-е изд., перераб. и доп. -М.: Металлургия, 1983. -352 с.

- Елагин, В.И. Легирование деформируемых алюминиевых сплавов переходными металлами/В.И. Елагин. -М.: Металлургия, 1975. -248 с.

- Новиков, И.И. Теория термической обработки металлов/И.И. Новиков. -М.: Металлургия, 1986. -382 с.

- Birol, Y. Impact of homogenization on recrystallization of a supersaturated Al-Mn alloy/Y. Birol//Scripta Mater. -2009. -Vol. 60. -Р. 5-8 DOI: 10.1016/j.scriptamat.2008.07.047

- The microstructure evolution of an Al-Mg-Si-Mn-Cu-Ce alloy during homogenization/Y. Wu, J. Xiong, R. Lai, et al.//J. Alloys Compd. -2009. -Vol. 475. -Р. 332-338 DOI: 10.1016/j.jallcom.2008.07.032

- Microstructure evolution during homogenization of a τ-type Mg-Zn-Al alloy/J. Zhang, R. Zuo, Y. Chen, et al.//J. Alloys Compd. -2008. -Vol. 448. -Р. 316-320 DOI: 10.1016/j.jallcom.2006.10.135

- Золоторевский, В.С. Структура и прочность литых алюминиевых сплавов/В.С. Золоторевский. -М.: Металлургия, 1981. -192 с.