Аналитическое исследование сил шлифования при наложении ультразвуковых колебаний с высокой амплитудой

Автор: Унянин А.Н., Хазов А.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 т.24, 2022 года.

Бесплатный доступ

Выполнено аналитическое исследование сил шлифования при наложении ультразвуковых колебаний (УЗК) с амплитудой, обеспечивающей прерывистый контакт абразивных зерен круга с заготовкой. Сила шлифования определена как сумма сил от отдельных зерен круга, расположенных на различных участках траектории их перемещения относительно обрабатываемой поверхности заготовки. При перемещении зерна в зоне контакта круга с заготовкой режим его работы изменяется и зависит от фазы колебаний. Перемещаясь относительно заготовки, зерно осуществляет пластическое деформирование и микрорезание, на части траектории может выйти из контакта с заготовкой. Последовательность реализации этих режимов зависит от фазы УЗК. Составляющие силы шлифования рассчитали как среднее арифметическое их значений, определенных при различных фазах колебаний. Координаты точек на траектории движении зерна, соответствующих изменению режима его работы, определили численным методом. Численное моделирование сил с использованием полученных зависимостей и экспериментальное исследование выполнено для плоского шлифования периферией круга заготовок из стали 12Х18Н10Т. Частота накладываемых УЗК - 18,6 кГц; амплитуда колебаний в направлении, совпадающем с осью шлифовального круга - 10 мкм. Для наложения колебаний на заготовку в процессе экспериментальных исследований использовали устройство, в котором заготовка является одним из звеньев колебательной системы. Установлено, что разность между расчетными и экспериментальными значениями составляющих силы шлифования составляет 8 … 15%. При наложении УЗК силы шлифования ниже на 20 … 21 %, чем без их применения.

Шлифование, ультразвуковые колебания, силы, амплитуда, микрорезание, пластическое деформирование, абразивное зерно

Короткий адрес: https://sciup.org/148324083

IDR: 148324083 | УДК: 621.923

Текст научной статьи Аналитическое исследование сил шлифования при наложении ультразвуковых колебаний с высокой амплитудой

Повышение работоспособности круга и качества деталей при шлифовании с использованием ультразвуковых колебаний (УЗК) во многом связано со снижением силовой напряженности этого процесса [1, 2].

Аналитические исследования сил шлифования с применением УЗК выполнены ранее при использовании амплитуд колебаний заготовки в направлении, перпендикулярном обрабатываемой поверхности, при которых контакт заготовки с абразивными зернами (АЗ) не прерывается [3, 4]. При амплитудах колебаний, превышающих критическую глубину микрорезания, режим работы АЗ при

перемещении его по траектории контакта с заготовкой изменяется. На части траектории АЗ осуществляет микрорезание с глубиной внедрения в заготовку большей, чем при отсутствии колебаний; при глубине внедрения ниже критической реализуется пластическое деформирование. При значительных амплитудах УЗК возможен прерывистый контакт АЗ с заготовкой. В данном случае сила шлифования может быть определена как сумма сил от отдельных зерен круга на различных участках траектории зерен.

Цель исследований – получение аналитическим путем зависимостей для расчета составляющих силы шлифования, учитывающих изменение кинематики микрорезания абразивными зернами круга при наложении на заготовку ультразвуковых колебаний с амплитудой, при которой реализуется прерывистый контакт абразивных зерен с заготовкой, и экспериментальное подтверждение полученных зависимостей.

АНАЛИТИЧЕСКОЕ ИССЛЕДОВАНИЕ СИЛ ШЛИФОВАНИЯ

При колебании заготовки в направлении y , перпендикулярном обрабатываемой поверхности заготовки, глубину внедрения режущего АЗ можно представить как

-

a . 1 ( l ) = a кр + A • l +

l

+ A y • sin(2 • u-f • — + ф ) ,

V к где акр – критическая глубина микрорезания, м; А – коэффициент [3, 4]; l – координата АЗ на траектории его контакта с заготовкой, м; Аy – амплитуда колебания заготовки в направлении, перпендикулярном обрабатываемой поверхности, м; f – частота УЗК, Гц; Vк – рабочая скорость круга, м/с; ϕ – фаза УЗК, рад.

При наложении УЗК фаза является случайной величиной и может принимать значения в пределах 0 … 360 градусов. Поэтому составляющие силы шлифования целесообразно принять равными среднему арифметическому их значений, определенных при различных фазах.

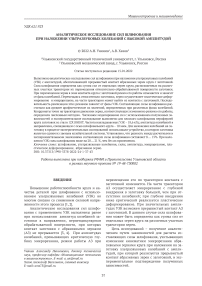

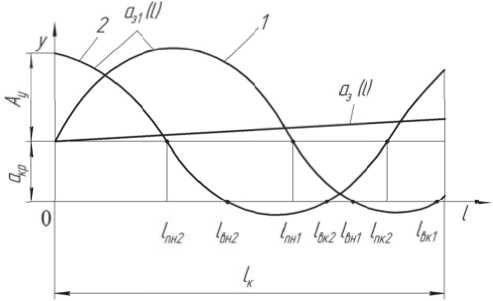

На рис. 1 приведены траектории АЗ при различных фазах колебаний, когда на траектории контакта зерна с заготовкой укладывается менее одной волны УЗК. Это имеет место, когда время контакта АЗ с заготовкой меньше, чем период колебаний УЗК.

Если фаза колебаний ϕ = 0°, то при перемещении АЗ глубина его внедрения в заготовку сначала увеличивается, затем уменьшается (кривая 1 на рис. 1). В начале траектории зерно производит микрорезание материала заготовки, при этом глубина внедрения зерна в заготовку больше, чем при отсутствии УЗК. В точке с координатой l = l пн1 глубина внедрения снижается до критической глубины микрорезания а кр , затем становится меньше ее, и зерно осуществляет пластическое деформирование материала заготовки. На участке между точками с координатами l = l вн1 и l = l вк1 (кривая 1 на рис. 1) АЗ находится вне контакта с заготовкой. Таким образом, АЗ, осуществляющее без наложения колебаний микрорезание материала заготовки, при наложении УЗК на части траектории осуществляет микрорезание с глубиной внедрения большей, чем при отсутствии УЗК, на других участках – пластическое деформирование, либо выходит из контакта с заготовкой.

Если фаза колебаний ϕ = 180°, то при перемещении АЗ глубина его внедрения в заготовку сначала уменьшается, затем увеличивается (кривая 3 на рис. 1). При этой фазе зерно в начале траектории осуществляет пластическое деформирование материала заготовки, затем выходит из контакта с заготовкой, а в конце траектории производит микрорезание с глубиной внедрения большей, чем при шлифовании без наложения УЗК.

Рис. 1. Траектории движения АЗ при различных фазах УЗК: 1 – фаза УЗК ϕ = 0°; 2 – ϕ = 90°; 3 – ϕ = 180°; 4 – ϕ = 270°

Координаты точек l пн1 - l пн4 , в которых осуществляется переход от микрорезания к пластическому деформированию и точек l пк2 - l пк4 , в которых пластическое деформирование сменяется на микрорезание, можно определить из условия:

аз 1(l) = акр’ или

A • l + Ay • sin(2 - к- f • — + ф ) = 0 .

Л V k

Координаты точек l вн1 - l вн3 , в которых прерывается контакт зерна с заготовкой и точек l вк1 - l вк4 , в которых АЗ входит в контакт с заготовкой, можно определить из условия:

аз 1( l) = 0 , или aKp + A • l + Ay • sin(2 • к • f • — + ф) = 0. кр

Расчет размеров участков траектории, на которых реализуется тот или иной режим работы АЗ, выполнен численным методом для следующих условий: длина дуги (траектории) контакта круга с заготовкой l к = 1,6 мм (реализуется при плоском шлифовании кругами диаметром до 200 мм с врезными подачами до 0,02 мм); V к = 35 м/с; частота УЗК f = 18600 Гц; а кр = 2 мкм; Ау = 3 мкм.

Длина участка траектории, на котором производится микрорезание, имеет минимальное значение при фазе колебаний ф = 180° и составляет 44 % от длины траектории контакта зерна с заготовкой. При этой фазе АЗ не производит микрорезание на большей части траектории, поэтому следует ожидать максимального снижения силы шлифования при наложении УЗК с этой фазой. Максимальная длина траектории, на которой реализуется микрорезание, зафиксирована при ф = 270° и составляет 65 % от длины траектории контакта зерна с заготовкой. При такой фазе УЗК силы шлифования снизятся в меньшей степени [3].

Составляющие силы шлифования определяли как среднее арифметическое из их значений при различных фазах УЗК:

P y = 1 Е p y ; P z = 1 Е Р Ф . (1)

Л k ' k где Руф и Pzф - составляющие силы, определенные при ф-й фазе УЗК; k - число фаз, при которых выполняется вычисление. Если рассчитывать составляющие силы при фазах ф, равных 0, 90,180 и 270 град., то k = 4.

Составляющие силы при различных фазах представим как

Рф= рф , р ф , р ф , р ф •

РУ Рур1 + Рур2 + Ру д1 + Ру д2 ;

где ^1 и Р ф р1 - Р ф 2 и Р ф р2 - радиальные (индексы у ) и касательные (индексы z ) составляющие, обусловленные микрорезанием материала заготовки и трением режущих зерен о заготовку, Н; р фд1 и ^ , р фд2 и р фд2 - составляющие, обусловленные пластическим деформированием материала заготовки и трением пластически деформирующих зерен о заготовку, Н.

При фазах Ф = 0, 180 и 270° на траектории контакта зерна с заготовкой реализуется один непрерывный участок микрорезания, поэтому исходную зависимость для расчета г> 0 г>180 г>270

Р у р1 , Р ур1 , Р у р1 можно представить в виде:

р ф ру р1

b У ( l )

= J I Ру р1 i • n зк1 • с к • dy a 0

d £ ,

где а и b - координаты, соответствующие началу и окончанию процесса микрорезания зерном материала заготовки, м; Р у p1i - сила микрорезания единичным зерном, Н; n зк 1 - число зерен на поверхности круга в сечении его плоскостью, параллельной оси круга, 1/м; ( n зк 1 = z 0 • H , где z 0 - число зерен на единичной площадке, расположенной на поверхности круга, 1/м2; H - высота круга или размер обрабатываемой поверхности заготовки в направлении, параллельном оси круга, м); с к - коэффициент, учитывающий распределение АЗ по глубине их залегания, 1/м [3,4]; у ( l ) - функция, описывающая зависимость глубины у залегания АЗ от координаты l его контакта с заготовкой [3].

В результате вычислений получена зависимость

-

Р ф р1 = ky 'т 5 • tg Y- n з к 1 • С к • ( D + D 1) , (3) где k y - коэффициент [3, 4]; т s - напряжение сдвига при микрорезании зерном материала заготовки, Па; y - половина угла при вершине зерна, град.; D и D 1 - параметры, зависящие от кинематики микрорезания при наложении УЗК, м4 [3].

Аргументами параметров D и D 1 являются: амплитуда колебания заготовки Ау , м; суммарная величина скалывания зерен при правке и их износа h и , м; циклическая (круговая) частота колебаний ю , рад / с; рабочая скорость круга V к , м/с; фаза УЗК ф , рад.; координаты а и b .

При вычислении составляющей силы Р У р1 координаты равны а = 0, b = l пн1 ; при вычислении Р 1^0 а = l п к3 , b = l к ( l к - длина траектории контакта

-

У р пк к J 270

зерна с заготовкой, м); для расчета Р ур^ следует использовать значения а = l пк4 , b = l пн4 .

При фазе колебаний ф = 90° на траектории контакта АЗ с заготовкой располагаются два участка микрорезания, поэтому зависимость

90 для расчета составляющей Р у р1 следует представить в виде:

р 90 _ р90 90

Рур1 - Рур11 + Рур12 , (4)

где Р ^ц , Р у р12 — составляющие силы, возникающие на различных участках микрорезания, Н, для расчета которых следует использовать зависимость (3), При расчете составляющей силы Р 9Рп следует принять a = 0, b = l пн2 ; при расчете р 90

РУ р!2 следует принять a = l пк2 , b = l к .

Выражение для определения составляющей силы Р 2 при фазах колебаний ф = 0,180 и 270°, когда АЗ имеет один непрерывный участок микрорезания, имеет вид

рис. 1). При фазах ϕ = 90 и 180° зерно производит пластическое деформирование также на двух участках; при фазе ϕ = 270° – на одном участке (см. рис. 1).

Следовательно, исходная зависимость для

расчета р У Д1 может быть представлена в виде:

d р ф руД1 J

c

a кр f ру,1i ■ nзк1 ■ Ск ■ dy

f a кр

+ f f руД1.- n ЗК1 ■ С к ■ dy e 0

dl +

dl

где Р у Д1 i - сила пластического деформирования материала заготовки единичным зерном, Н.

„ ь У ( l )

РУр2 - f f Ру ,2 ,- П «1 • = к • dy • d t ■

a

где Ру р 2 i — сила трения режущего зерна о заготовку, Н [3, 4].

После вычислений и преобразований получена зависимость

р ф ,1 = c ° T tg Y n 3 к 1 С к ■ ( sin Y + А ) ■ cos у ) ■ ■ а кр - ( ay- - h ,lj„ ) ■ (( d - c ) + ( f - e )).

рф _ ^ 1 2г • ку • п3 к, • С к

№2 - 12 •М

• Т • (h „ • (b - а) +

А • (b 2 - а 2 ) А у • V , .

+---1— -- (cosф + sin ф • (sin(--b) - , (5)

2 ® У к ' '

- sin(:® •а)) - cos ф^(cos(:® •b) - cos(;® •а)))) Vк Vk V к

где l 2 r – размер площадки затупления режущего абразивного зерна, м; μ s – коэффициент внутреннего трения обрабатываемого материала.

При фазе ϕ = 90° зависимость для расчета

Р ^р2 может быть представлена в виде:

где c – коэффициент; σ T – предел текучести материала заготовки, Па; h Идгр - износ зерна, осуществляющего пластическое деформирование, м; μ 0 – коэффициент трения зерна о заготовку; c , d , e , f – координаты на траектории движения зерна, определяемые в зависимости от фазы УЗК (табл. 1).

Сила трения пластически деформирующих зерен о заготовку может быть определена из зависимости

d р ф

Ру Д2 J

c

f Ру Д2i■ n 3К1 " С к "УУ 0

dl +

р 90 _ р90 . р90

р у р2 = р ур 21 + р ур 22 .

Составляющие этой зависимости рассчитываются по формуле (5), при этом значения параметров a и b не отличаются от соответствующих параметров, используемых при расчете d 90 90

р у р11 и р ур12 .

Когда амплитуда колебаний Аy > а кр , при фазе ϕ = 0° пластическое деформирование осуществляется на двух участках: l пн1 – l вн1 и l вк1 – l к (см.

f a кр

+ f f ру Д2." n зк1 "С к ■dy e 0

dl .

где Ру д2 i - сила трения единичного пластически деформирующего АЗ о заготовку, Н.

После вычислений и преобразований полу чена зависимость

> У _ П ^ c ^ ° T'ky'l '^d d ’ n 3 к 1 ■ С к у Д2 = 1 ? ■ a кР

■ (( d - c ) + ( f - e )),

Таблица 1. Обозначения координат точек, в которых изменяется режим работы АЗ

Для расчета составляющих силы PZ получе ны выражения:

р 9 p zp1

= k7 • P ^ i ; p ;2 =P o • py ,2. ; ky

РД1 = BД •(Ao • Sin Y+ COS /)•

_ 2

a p a кр ( 2 ]

' . ' • ((d - c) + (f - e))

Р*9Д2 =Цо • Hm • Dd • aкр • ((d - c) + (f - e)), где kz – коэффициент [4].

ЧИСЛЕННОЕ МОДЕЛИРОВАНИЕ СИЛ

Расчет сил шлифования и их составляющих выполнен при обработке заготовок из стали 12Х18Н10Т, относящейся к третьей группе обрабатываемости шлифованием, кругом 25А25( F 60) ПСМ1( К )6К6( V ) (в скобках приведены обозначения зернистости, твердости и связки круга по ГОСТ Р 52381) диаметром DK = 250 мм. Размер заготовки H = 0,01 м. Режим шлифования: V к = 35 м/с, скорость продольной подачи 10 м/мин, врезная подача составляла 0,01 мм/дв. ход. Частота УЗК, накладываемых на заготовку, f = 18,6 кГц; амплитуда колебаний в направлении, совпадающем с осью круга, Аz = 10 мкм. Амплитуда колебаний в направлении, перпендикулярном обрабатываемой поверхности заготовки, рассчитанная по зависимости A y = A z • ц (где ц = 0,3 – коэффициент Пуассона), составила 3 мкм.

Длина траектории контакта шлифовального круга с заготовкой, определенная по формуле lK = д/ DK • t (где t - глубина шлифования), равна 1,6 мм; время контакта АЗ с заготовкой равно 4,6 · 10-5 с. Период колебаний УЗК при частоте f = 18,6 кГц составляет Т = 5,4 · 10-5 с.

Принимали, что при наложении на заготовку УЗК временное сопротивление и твердость ее материала уменьшаются на 10% в соответствие с данными работы [1].

Таким образом, на траектории контакта АЗ с заготовкой укладывается более ¾ длины волны УЗК. В данном случае время контакта АЗ с заготовкой значительно превышает четверть периода УЗК, следовательно, реализуется «качественное» влияние УЗК на процесс диспергирования материала заготовки [5].

Координаты, при которых происходит смена режима работы АЗ, осуществляющего при отсутствии УЗК микрорезание материала заготовки, рассчитывали численным методом с помощью пакета Mathcad (табл. 2).

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ

Условия экспериментальных исследований сил соответствуют условиям, при которых выполнено моделирование сил. Для наложения на заготовку колебаний использовали устройство, в котором она являлась одним из звеньев колебательной системы [6]. Составляющие силы шлифования измеряли с помощью динамометрического устройства УДМ-100, сигнал с которого поступал на усилитель TDA, затем АЦП 16/16 – SIGMA/USB, используя программное обеспечение ZetLab Studio.

Разность между расчетными и экспериментальными значениями сил Pz и Py составляет 8 и 12% при шлифовании без УЗК и 15 и 11% при использовании УЗК (табл. 3), т.е. полученные зависимости адекватны реальному процессу шлифования. При наложении УЗК расчетные значения сил шлифования оказались ниже на 20 … 21 %, чем без их наложения.

ВЫВОДЫ

В результате аналитическим путем получены зависимости для расчета радиальной и касательной составляющих силы шлифования при наложении УЗК с амплитудой, приводящей к прерывистому контакту абразивного зерна с заготовкой. Численным методом определены координаты, при которых происходит смена режима работы АЗ. С использованием полученных зависимостей выполнено численное моделирование составляющих силы шлифования.

Таблица 2. Значения координат точек, в которых изменяется режим работы АЗ

|

Фаза УЗК ф , град. |

Координаты точек, мм |

|

0 |

l Пн1 = 1,01; l вн1 = 1,24; l вк1 = 1,56 |

|

90 |

l пн2 = 0,53; l вн2 = 0,79; l вк2 = 1,14; l пк2 = 1,39 |

|

180 |

l внз = 0,28; l вкз = 0,66; l пкз = 0,9 |

|

270 |

l вк4 = 0,2; l пк4 = 0,45; l пн4 = 0,53 |

Таблица 3. Результаты расчета и экспериментального исследования составляющих Py и Pz силы шлифования

|

Составляющая силы шлифования |

Расчетное значение силы |

|

|

без наложения УЗК ( A y = 0) |

с наложением УЗК ( A y = 3 мм) |

|

|

P z |

21,2 /19,7 |

17,8 / 15,4 |

|

P y |

29,4 /26,3 |

24,4 / 21,9 |

|

Примечание. В числителе приведены расчетные, в знаменателе -экспериментальные значения |

||

Разность между расчетными и экспериментальными значениями составляющих силы шлифования составляет 8 … 15%. При наложении УЗК силы шлифования ниже на 20 … 21 %, чем без их применения.

Список литературы Аналитическое исследование сил шлифования при наложении ультразвуковых колебаний с высокой амплитудой

- Вологин, М.Ф. Применение ультразвука и взрыва при обработке и сборке / М. Ф. Вологин, В. В. Калашников, М. С. Нерубай, Б. Л. Штриков. - М.: Машиностроение, 2002. - 264 с.

- Евсеев, Д.Г. Модели шлифования: теория и эксперимент / Д.Г. Евсеев, А.Н. Сальников. - М.: Изд-во Известия, 2018. - 311 с.

- Унянин, А.Н. Аналитическое исследование сил шлифования с наложением ультразвуковых колебаний / А.Н. Унянин // Вестник машиностроения. - 2017. - № 12. - С. 78 - 82.

- EDN: YMMWPQ

- Худобин, Л.В. Минимизация засаливания шлифовальных кругов / Л.В. Худобин, А.Н. Унянин. - Ульяновск: УлГТУ, 2007. - 298 с.

- EDN: SUHOYB

- Подураев, В.Н. Обработка резанием с вибрациями / В.Н. Подураев. - М: Машиностроение, 1970. - 350 с.

- EDN: XSIJJH

- Патент RU 2418670 РФ, МПК В 24 В 1 / 04, В 24 В 5 / 04. Способ плоского шлифования с наложением ультразвуковых колебаний / А.Н. Унянин, И.Ю. Терехин. - № 2008142342/02. - Заявл. 24.10.2008. - Опубл. 20.05.2011. - Бюл. № 14.