Аналитическое описание движения зернового материала по очистительному устройству сепарирующего зернометателя

Автор: Цыбенов Ж.Б., Ямпилов С.С., Балданов В.Б., Гылыкова С.Ж.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технологии и средства механизации сельского хозяйства (технические науки)

Статья в выпуске: 2 (77), 2020 года.

Бесплатный доступ

Анализ современного состояния зерноочистительной техники, находящейся в фермерских хозяйствах, показал, что растет потребность в универсальной многофункциональной зерноочистительной технике, которая способна за одну операцию произвести охлаждение, сушку, очистку и фракционирование зернового материала. Для выполнения данных требований в ВСГУТУ ведется разработка сепарирующего зернометателя. Зернометатель за одну операцию осуществляет подсушку зерна, предварительную, первичную и вторичную обработку зернового вороха, а также фракционирование сырья по удельной плотности с учетом геометрических размеров. Для подтверждения заявленных характеристик сепарирующего зернометателя необходимо провести исследования на опытных образцах в хозяйственных условиях. Конструирование и изготовление опытных изделий сепарирующего зернометателя должны основываться на теоретических исследованиях, которые базируются на аналитическом описании движения зернового материала по очистительному устройству сепарирующего зернометателя. В статье представлены аналитическое описание движения зернового материала дифференциальным уравнением, распределение действия сил на частицу при движении по очистительному устройству, а также конструкция сепарирующего зернометателя.

Зерновой материал, сепаратор, очистка зерна, процесс разделения, метатель сыпучих материалов, фракционирование, механизация сельского хозяйства

Короткий адрес: https://sciup.org/142228514

IDR: 142228514 | УДК: 631.362

Текст научной статьи Аналитическое описание движения зернового материала по очистительному устройству сепарирующего зернометателя

В настоящее время ведутся разработки в области сепарирования и очистки зерна. Перспективной является разработка сепарирующего зернометателя. Очистительные устройства расположены в барабане сепарирующего зернометателя.

Представленный сепарирующий зернометатель с очистительными устройствами, установленный во вращающемся барабане [1], увеличивает эффективность очистки зернового материала, а также сушку зерна при его метании в воздушный поток, уменьшает травмирование зерна.

Сепарирующий зернометатель способен за один проход произвести охлаждение и сушку зерна, предварительную, первичную и вторичную очистку зернового материала, а также фракционирование зерна по удельной плотности с учетом геометрических размеров [2].

Конструкция сепарирующего зернометателя

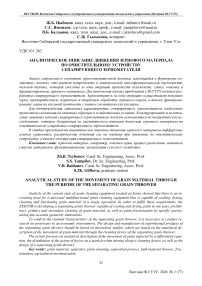

Предлагаемый сепарирующий зернометатель (рис. 1) состоит из: 1 - основной вращающейся части; 2 - обруча; 3 - прямолинейных гребенок; 4 - очищающих устройств; 5 - загрузочного диска; 6 - несущего диска; 7 - листов; 8 - вращающегося вала; 9 - корпуса; 10 - метающего канала; 11 - загрузочного канала; 12 - дозирующего накопителя; 13 - канала выхода мелкой фракции; 14 - приемной части очистительных устройств; 15 - закругленного конусообразного участка; 16 - прорезей в конусообразном обруче.

Рисунок 1 – Сепарирующий зернометатель:

1 – барабан; 2 – обруч; 3 – гребенка; 4 – очищающие устройства; 5 – загрузочный диск;

6 – несущий диск; 7 – лист; 8 – вал; 9 – корпус; 10 – метающий канал; 11 – загрузочный канал;

12 – накопитель; 13 – канал мелкой фракции; 14 – приемная часть;

15 – закругленный участок; 16 – окно в обруче

Загрузочный диск 5 вращающегося барабана 1 образует с обручем 2 конусообразной формы щелевидное окно шириной H для выброса зерна на поверхность цилиндрического корпуса 9. Щелевидное окно шириной H расположено в цилиндрическом корпусе 9, а несущий диск 6 с обручем 2 конусообразной формы в цилиндрической части патрубка вывода мелкой примеси 13. Прямолинейные очистительные устройства 3 имеют вид гребенок и расположены во вращающемся барабане между загрузочным 5 и несущим 6 дисками. Очистительные гребенки 3 в зависимости от конструктивных и технологических требований устанавливают под определенным углом во вращающейся части 1. За очистительными гребенками 3 расположены очищающие их устройства 4 и листы 7, направляющие фракцию, прошедшую через гребенки 3 к каналу выхода мелкой фракции 13. Электродвигатель посредством ременной передачи приводит вал 8 в движение. Сквозь центр корпуса 9 проходит загрузочный канал 11 соединенный с дозирующим накопителем 12.

Процессы охлаждения, сушки, очистки, транспортировки и фракционирования сыпучего материала сепарирующим зернометателем осуществляются следующим образом. Зерновой ворох транспортирующим устройством подается в дозирующий накопитель 12, затем загрузочный канал 11 подает зерно в приемное отверстие загрузочного диска 5. Под действием гравитационных сил зерно поступает на приемную часть 14 очистительных устройств 3, где зерновой материал отсекается приемной частью 14. Приемная часть 14 - обрезиненная для уменьшения травмирования зерна.

Под действием центробежной силы зерно перемещается с обрезиненной приемной части на сепарирующую гребенку 3. Зерновой материал, перемещаясь под действием центробежных сил по сепарирующей гребенке, разделяется на мелкую фракцию (проход) и основную фракцию (сход). Основная фракция сходом перемещается с большой скоростью на закругленный конусообразный участок 15, где скорость снижается, переходя на конусообразный обруч 2 барабана 1.

Центробежная сила, действующая на материал при вращении барабана, закругленность участка 15 и конусообразность обруча 2 вращающегося барабана 1 выбрасывают зерновой материал через щелевидное окно шириной H на цилиндрическую часть корпуса 9. Вращение барабана приводит к рассредоточению зернового материала по цилиндрической поверхности корпуса 9. Зерновой материал движется по цилиндрической поверхности по инерции к метающему каналу 10. Через метающий канал зерновой материал движется по инерции и выбрасывается в воздушный поток порционно в один зерновой слой, образуя плоскую поверхность. При движении в воздушном пространстве зерновой материал разделяется на фракции в зависимости от аэродинамических характеристик каждого зерна.

Сепарирующие гребенки 3 в процессе работы могут забиться, для их очистки под ними установлены очищающие устройства 4. Мелкая фракция (проход), прошедшая через гребенки 3, перемещается на листы 7, с которых примесь вылетает с вращающегося барабана через щели 16, находящиеся на конусообразном обруче 2 между листами 7 и сепарирующими гребенками 3 в канал выхода мелкой фракции 13.

Сепарирующий зернометатель способен провести ряд операций за один проход, таких как охлаждение и сушка зерна при метании в воздушный поток, предварительная, первичная и вторичная очистка зернового материала с помощью сепарирующих устройств, а также фракционирование зерна по однородности и биологической ценности. Практической особенностью сепарирующего зернометателя является высокая разрешающая способность разделять зерновой материал по удельной плотности с учетом состояния поверхности зерна и геометрических размеров [2].

Аналитическое описание движения зернового материала

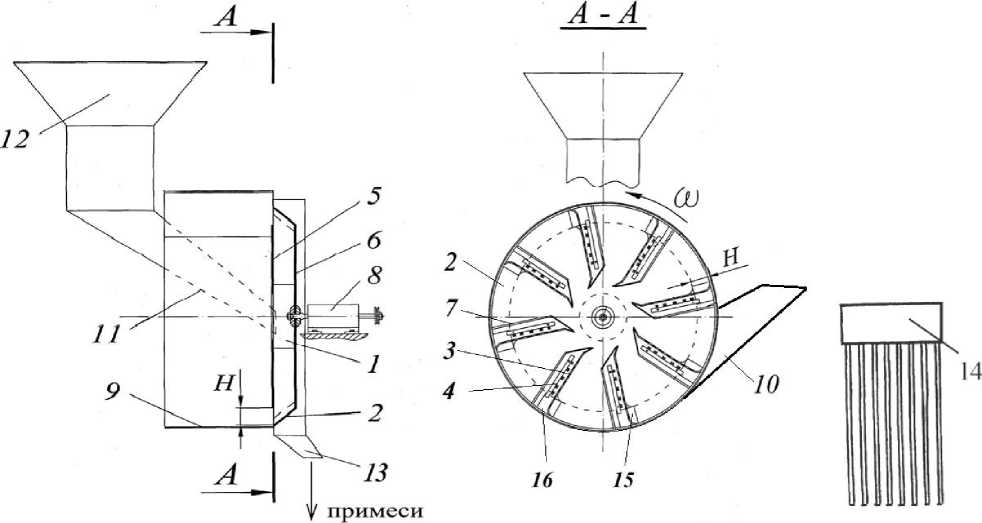

Для исследования движения зерна в сепарирующем зернометателе рассмотрим движение зерна по очистительному устройству. Поскольку внешние силы, действующие на зерно, расположены в плоскости вращения барабана, то зерно движется по очистительному устройству без отрыва от нее в неподвижной плоскости (рис. 2).

Согласно распределению действия сил на частицу при движении по очистительному устройству (см. рис. 2) дифференциальное уравнение имеет вид:

d2S „ m — = Гц cos а — Гтр + G sm(P — а), (1)

где G = mg - сила гравитации; Е тр = f N - сила трения; Ец = mSro2 - сила центробежная; Е к = 2mro ^| - сила центробежная; m - масса зерна, кг; f - коэффициент трения зерна по очистительному устройству; N - сила реакции опоры, Н; го - угловая скорость лопатки, рад/с; S - расстояние от центра вращения барабана до зерна, м.

Рисунок 2 – Распределение действия сил на частицу при движении по очистительному устройству

Уравнение равновесия зерна на очистительном устройстве:

N — Ек — Ец sin а — G cos(P — а) = 0

или

N = Ек + Ец sin а + G cos(P — а) (2)

С учетом уравнения 2 уравнение 1 примет следующий вид:

d2S

m = Ец cos а — fEK — fЕц sin а —

—fG cos(P — а) + G sin(P — а). (3)

Осуществляя подстановку и деление уравнения (3) на m, получаем следующее уравне- ние:

= Sro2 cos а — 2fro—— f Sro2sin а — dt2 J dt J

—fg cos(P — а) + g sin(P — а)

Учитывая, что угловая скорость го зависит от скорости изменения угла поворота очищающего устройства, обозначив угол поворота очищающего устройства через ф, т.е. го = dф/dt или dt = dф/гo, уравнение 4 примет следующий вид:

го2 -—- + 2 fro2 ---Sro2 (cos а — f sin а) = d^2 dф

= g(sin(P — а) — f cos(P — а)),

или

-—- + 2f —--S(cos а — f sin а) = dф2 dф

= A; (sin(P — а) — f cos(P — а)).

Полученная формула (5) перемещения частицы эллипсоидного вида по прямолинейному очистительному устройству является неоднородным линейным уравнением второго порядка, имеющая постоянные коэффициенты.

Выводы

Аналитически выведенные формулы и последующее их решение будут использованы при конструировании и изготовлении опытных изделий сепарирующих зернометателей для проведения исследований. А именно, можно обосновать перемещение различных частиц зернового материала с различной массой по очистительному устройству и основные параметры сепарирующего зернометателя.

Список литературы Аналитическое описание движения зернового материала по очистительному устройству сепарирующего зернометателя

- Патент РФ №2332267, В 07 В 11/00, 31/04. Метатель сыпучих материалов / Цыбенов Ж.Б., Ямпилов С.С., Санжеев С.Р., Борисов Г.И. Опубл. 27.08.2008. Бюл. № 24.

- Ханхасаев Г.Ф. Интенсификация обработки зернового вороха зернометательными машинами на открытых площадках зерновок хозяйств Сибири. Улан-Удэ: Бурят. кн. изд-во, 1995. - 206 с.