Анализ аспектов производства и применения аммиачной селитры в горном деле

Автор: Тамбиев Петр Геннадьевич, Голик Владимир Иванович

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Статья в выпуске: 1, 2012 года.

Бесплатный доступ

Даны результаты анализа аспектов применения аммиачной селитры в горном деле. Отмечено, что для современного ассортимента промышленных взрывчатых веществ характерен высокий уровень производства взрывчатых веществ на основе аммиачной селитры. Рекомендованы кондиционирующие добавки в селитру для устранения полиморфных превращений в селитру. Охарактеризована зависимость выхода аммиачной селитры от концентрации азотной кислоты. Доказано, что, применяя азотную кислоту высокой концентрации и подогревая исходные реагенты, можно получить аммиачную селитру (95%) без выпаривания. Рекомендована схема производства аммиачной селитры с неполным выпариванием раствора за счет теплоты нейтрализации. Определены существенные преимущества взрывчатых веществ на основе эмульсий по сравнению с другими.

Аммиачная селитра, горное дело, взрывчатые вещества, кондиционирующие добавки, полиморфные превращения, азотная кислота, концентрация, реагенты, схема производства, выпаривание, нейтрализация, эмульсия

Короткий адрес: https://sciup.org/140215404

IDR: 140215404 | УДК: 622.235:66.01

Текст научной статьи Анализ аспектов производства и применения аммиачной селитры в горном деле

Увеличение объемов добычи полезных ископаемых с применением взрывной отбойки обусловливает рост потребности во взрывчатых веществах (ВВ), которая все чаще удовлетворяется за счет изготовления ВВ из взрывчатых компонентов и местного доступного сырья на местах потребления. Использование простейших ВВ на горных предприятиях не только слагает ощутимый экономический эффект, но и улучшает экологическую безопасность горного производства, а также снижает энергоемкость и безопасность производства и применения ВВ.

С целью пропаганды опыта использования простейших ВВ нами выполнен анализ некоторых аспектов применения аммиачной селитры в горном деле.

В настоящее время мировая горнодобывающая промышленность потребляет около 8 млн. тонн взрывчатых веществ. Крупнейшими производителями и потребителями ВВ являются США, Канада, Россия, Казахстан, Китай, ЮАР и Австралия (вместе более 85% мирового производства и потребления ВВ).

Отличительной особенностью современного ассортимента промышленных ВВ является высокий уровень производства ВВ на основе аммиачной селитры. Аммиачная селитра (нитрат аммония NH4NO3) является солью азотной кислоты. Хорошо растворяется в воде, при нагревании разлагается с выделением кислорода, проявляет высокие окислительные свойства [1]. Производится чаще всего путем нейтрализации азотной кислоты аммиаком.

В производстве промышленных взрывчатых веществ, в том числе простейших, изготовляемых на местах применения, широко используется аммиачная селитра водостойкая ЖВГ (ГОСТ 147079).

Аммиачная селитра – сильный окислитель, способный поддерживать горение и при определенных условиях взрывается. Критическая масса аммиачной селитры при которой в результате саморазогрева может произойти взрыв, составляет более 400 тыс. тонн, а период разогрева – более 80 сут. Гарантийный срок хранения аммиачной селитры – 6 мес. (табл. 1).

Таблица 1.

Технические характеристики аммиачной селитры по ГОСТ 2-85

|

Показатель |

Марка А |

Марка Б по сортам: |

||

|

высший |

I сорт |

II сорт |

||

|

1. Внешний вид |

гранулированный продукт без посторонних механических примесей |

|||

|

2. Суммарная массовая доля нитритного и аммонийного азота в пересчёте: |

||||

|

на NH4NO3 в сухом веществе, %, не менее |

98 |

не нормируется |

||

|

на азот в сухом веществе, %, не менее |

не норм. |

34,4 |

34,4 |

34 |

|

3. Массовая доля воды, %, не более |

0,3 |

0,3 |

0,3 |

0,3 |

|

4. РН 10%-ного водного раствора, не менее |

5,0 |

5,0 |

5,0 |

5,0 |

|

5. Массовая доля веществ, нерастворимых в 10%-ном растворе азотной кислоты, %, не более |

0,2 |

не нормируется |

||

|

6. Гранулометрический состав: |

||||

|

Массовая доля гранул |

||||

|

от 1 до 3 мм, %, не менее |

93 |

не нормируется |

||

|

от 1 до 4 мм, %, не менее |

не норм. |

95 |

95 |

95 |

|

от 2 до 4 мм, %, не менее |

не норм. |

80 |

50 |

не норм. |

|

менее 1 мм, % |

4 |

3 |

3 |

4 |

|

более 6 мм, % |

0,0 |

0,0 |

0,0 |

0,0 |

|

7. Статистическая прочность гранул н/гранулу (кг/гранулу), не менее |

5(0,5) |

8(0,8) |

7(0,7) |

5(0,5) |

|

8. Рассыпчатость, %, не менее |

100 |

100 |

100 |

100 |

|

9. Кондиционирующая добавка |

нитрат магния |

|||

Таблица 2.

Технические характеристики аммиачной селитры марки ЖВГ

|

Показатель |

Значение |

|

Внешний вид |

Гранулированный продукт без комков |

|

Массовая доля, %: |

|

|

азотнокислого аммония в пересчете на сухое вещество, не менее |

99,0 |

|

воды, не более |

0,8 |

|

смеси жирных кислот с парафином в соотношении 1:1 |

0,2-0,4 |

|

железа |

0,06-0,09 |

|

веществ, не растворимых в соляной кислоте, не более |

0,01 |

|

Кислотность в пересчете на HNO3, %, не более |

0,07 |

|

Водоустойчивость по гидродинамическому прибору, Па (см вод. ст.), не менее |

2451,7 (25) |

|

Механическая прочность гранул на сжатие, г/гранулу, не менее |

400 |

|

Массовая доля гранул от 1 до 3 мм, %, не менее |

94 |

|

Рассыпчатость, % |

100 |

При длительном хранении аммиачная селитра подвержена полиморфным превращениям. Для устранения полиморфных превращений в селитру вводят кондиционирующие добавки ( фосфаты и сульфаты аммония, калия, карбамиды и др.). Введение добавок может разрушить эмульсию взрывчатых веществ.

Процесс терморазложения селитры ускоряется при введении хлоридов (NaCl, KCl), хроматов (Na 2 CrO 4 , K 2 CrO 4 ), соединений кобальта – K 3 [Co(NO 2 ) 6 ]. Напротив, препятствуют разложению – карбонат кальция (CaCO 3 ), магния (MgCO 3 ), мочевина, уротропин, многие оксиды металлов. Органические вещества снижают термическую стойкость селитры.

Экзотермическая деструкция аммиачной селитры описывается комплексом последовательно – параллельных реакций:

NH4NO3= N2O + 2H2O(1)

NH4NO3= 0,8N2 + 1,8H2O+0,4 HNO3

NH4NO3= N2 +0,5O2+ 2H2O(3)

NH4NO3= NO + 0,5N2 +2H2O(4)

Катализатор терморазложения аммиачной селитры – оксид азота (IV).

Чистая аммиачная селитра имеет следующие взрывчатые характеристики: Теплота взрыва, ккал/кг335

Фугасность, мл 165÷230

Скорость детонации, км/с 1,5÷2,5

Взрывоопасность аммиачной селитры осложняет ее производство и транспортировку.

Аммиачную селитру производят на заводах, вырабатывающих, синтетическии аммиак и азотную кислоту. Производственный процесс складывается из нейтрализации слабой азотной кислоты газообразным аммиаком, упарки полученного раствора и гранулирования аммиачном селитры. Стадия нейтрализации основана на реакции

NH 3 + HN0 3 = NH 4 NO 3 + 148.6кДж (5)

Процесс нейтрализации осуществляют в нейтрализаторе. Скорость нейтрализации выражается производной из концентрации реагирующих веществ по времени dr „ dc kC C k(C0

HNO 3 NH 3 hno 3

Или после интегрирования

C NH 4 NO 3 )( C NH 3 C NH 4 NO 3 )

k

t ( C HNO 3

Если C HNO 3

dc 2

kc , dt

NH 3 0

NH 3

ln

( HNO 3 NH 4 NO 3 ) NH 3

) ( C '

00 NH 3 C NH 4 NO 3 ) C HNO 3

то уравнение (6) примет вид

или после интегрирования

NH 4 NO 3

( C HNO 3 C NH 4 NO 3 )

k 1

t HNO 3

где к - константа скорости.

Процесс поглощения газа жидкостью весьма экзотермичен, сопровождается быстрой химической реакцией и идет в диффузионной области.

В производстве аммиачной селитры используют азотную кислоту с концентрацией более 45% (45÷ 58%), содержание окислов азота не должно превышать 0,1%.

Получение аммиачной селитры с использованием тепла нейтрализации возможно на установках:

-

- работающих при атмосферном давлении (избыточное давление сокового пара 0,15 ÷0,2 ат);

-

- работающих под давлением, с однократным использованием тепла сокового пара;

-

- работающих под давлением, с двукратным использованием тепла сокового пара (получение концентрированного плава NH 4 NO 3 ) .

В промышленной практике нашли широкое применение установки, работающие при атмосферном давлении с использованием тепла нейтрализации и частично установки с вакуум- испарителем.

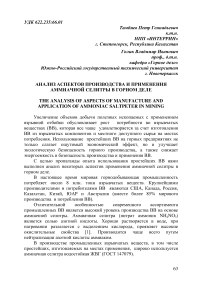

Теплота нейтрализации используется для испарения воды из растворов нитрата аммония. На рис. 1 приведена зависимость выхода аммиачной селитры от концентрации азотной кислоты.

4» 40 fi -A 60 ft

Концентрация НNO 3 %.

Рис. 1. Зависимость концентрации растворов аммиачной селитры от концентрации растворов азотной кислоты при температуре: 1 - 70°С; 2 -50°С; 3 - 20°С; 4 - без использования теплоты реакций

Нами доказано, что, применяя азотную кислоту высокой концентрации и подогревая исходные реагенты, можно получить плав аммиачной селитры (более 95-96% NH 4 NO 3 ) без выпаривания.

Если аммиачная селитра подвергается нагреву, получается закись азота: NH 4 NO 3 = N 2 0 + 2Н 2 О, при этом один из атомов азота теряет электроны, другой — приобретает. Оба атома становятся положительно одновалентными:

III _ +1

N 4 e N

+V _+1

N 4 e N

Закись азота - эндотермическое соединение, легко разлагающееся при нагревании на азот и кислород:

2N 2 0 = 2N 2 + O 2 + 17,7 ккал.

поэтому она хорошо поддерживает горение.

По нашему мнению, термическую стабильность аммиачной селитры снижает присутствие органических веществ во время хранения аммиачной селитры, особенно загрязненной органическими добавками, причем возможно её самовозгорание с переходом во взрыв. Обычно при загорании происходит плавление аммиачной селитры, причем вероятность возникновения взрыва в расплаве выше, чем в кристаллической селитре.

Чувствительность аммиачной селитры к внешним воздействиям возрастает с уменьшением ее дисперсности, особенно у пыли фракции.

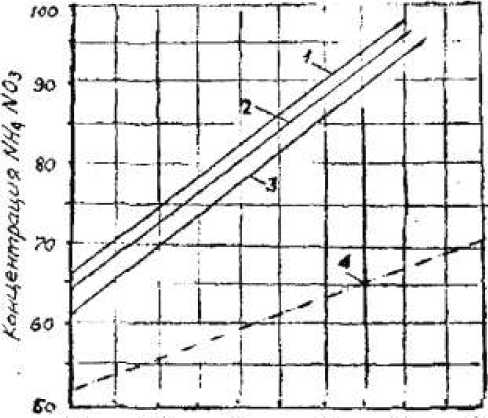

Для производства аммиачной селитры рекомендована схема с неполным упариванием раствора NH 4 NO 3 за счет теплоты нейтрализации (рис. 2).

Рис. 2. Схема производства аммиачной селитры:1 — подогреватель азотной кислэты; 2— подогреватель аммиака; 3 — нейтрализатор ИТН 4 — донейтрализатор; 5 — выпарной аппарат; 6 — гидрозатвор-донайтрализатор; 7 — погружной кассе; 8 - сборник плава; 9 — промывная колонка; 10 - напорный бах для плава; 11,12 — грануляторы; 13 — грануляционная башня; 14 — транспортер; 15 — холодильник КС; 16 — меаатор; 17 - барабан для опрыскивания гранул ПАВ; I— серная кислота; II — фосфорная кислота 70%; III — подогретый воадух; IV - раствор NH 4 NO 3 ;V— холодный воздух; VI —раствор ПАВ

Основная масса воды упаривается в химическом реакторе -нейтрализаторе ИТН с использованием теплоты нейтрализации. Реактор -цилиндрический сосуд из нержавеющей стали, внутри которого находится другой цилиндр, куда непрерывно вводятся аммиак и азотная кислота. Внутренний цилиндр служит нейтрализационной частью реактора (зона химической реакции), а кольцевое пространство между внутренним цилиндром и корпусом реактора - испарительной частью. Образовавшийся раствор аммиачной селитры поступает из внутреннего цилиндра в испарительную часть реактора, где испарение воды происходит за счет теплообмена между нейтрализационной и испарительной зонами через стенку внутреннего цилиндра. Образовавшийся соковой пар отводится из нейтрализатора ИТН и используется затем как греющий агент.

Сульфатно-фосфатная добавка дозировано добавляется в азотную кислоту в виде концентрированных серной и фосфатных кислот, которые нейтрализуются вместе с азотной w аммиаком в нейтрализаторе ИТН. При концентрации исходной азотной кислоты 58%-ный раствор аммиачной селитры на выходе из ИТН содержит 92-93% NH4NO3 [2]. Полученный раствор направляется в донейтрализатор, в который подается газообразный аммиак. Донейтрализованный раствор концентрирует в комбинированном тарельчатом трубчатом выпарном аппарате с получением плава, содержащего 99,7-99,8 NH4N03.

Гранулирование аммиачной селитры производится разбрызгиванием плава с помощью акустических виброгрануляторов ячеечного типа, обеспечивающих однородный гранулометрический состав продукта. Охлаждение гранул производится воздухом в холодильнике кипящего слоя, состоящего слоя, состоящего из нескольких последовательных ступеней охлаждения. Охлажденные гранулы опрыскиваются поверхностно-активным веществом в барабане с форсунками и передаются на упаковку мешки по 35 кг.

Наиболее высокими энергетическими и взрывчатыми свойствами обладает пористая аммиачная селитра, которая в смесевых ВВ позволяет максимально реализовать потенциальную энергию взрыва. Но если в её составе присутствуют диспергатор НФ, являющийся деэмульгатором (селитра ОАО «Акрон» г.Новгород, РФ), такая селитра становится плохо совместимой с эмульсией.

Взрывчатые вещества на основе гранулированной аммиачной селитры и жидких нефтепродуктов появились в конце 60-х, начале 70-х годов и стали быстро вытеснять динамиты.

Особенно существенные изменения в ассортименте промышленных ВВ, выпускаемых на основе аммиачной селитры, произошли в 80-е года. Они связаны с созданием и внедрением эмульсионных взрывчатых веществ (ЭВВ). Так , например, в США в отдельные годы объем применения ЭВВ достигал 90% от всего объема используемых ВВ. В России, как основно стране СНГ, производящей ВВ, на основе аммиачной селитры выпускается более 200 составов аммиачно- селитровых ВВ. В настоящее время в России насчитывается тринадцать крупнотоннажных производителей аммиачной селитры. Пористую аммиачную селитру выпускают: ОАО «Акрон» (Новгородская область), ОАО «Азот» (Пермский край), ОАО «Азот» (Кемеровская область), ОАО «Ангарский азотно-туковый завод» (Иркутская область).

Несмотря на наличие производственных мощностей по выпуску аммиачной селитры в регионах России, поставки этого сырья для производства промышленных взрывчатых веществ осуществляют, преимущественно, два предприятия: Кемеровское ОАО «Азот» и ОАО «Азот» (г. Березники, Пермский край), на долю которых приходится свыше 80% от общего объема поставок аммиачной селитры.

В республиках Средней Азии основным производителем аммиачной селитры (ГОСТ 2-85) является Узбекистан (ОАО «Навоиазот» г. Навои и ОАО «Максам» г. Чирчик) В Казахстане аммиачная селитра производится в г. Актау.

На мировом рынке стоимость аммиачной селитры подвержена сезонным колебаниям спроса. На протяжении I полугодия 2010 г. цена этого продукта в портах Черного моря падала до 160-165 долларов за 1 тонну FOB ( практически себестоимость производства ) и повышалась до 255-262 долларов за 1тонну FOB. С января 2011 г. по март цена на аммиачную селитру выросла до 200-300 долларов за 1 тонну.

Среднегодовая цена аммиачной селитры на внутреннем Российском рынке в 2010 году выросла по сравнению с уровнем 2009 года на 29 %. Рост цен на экспорт составил 38 %.

В табл. 3 приведена цена на аммиачную селитру в РФ в марте – апреле 2011 г.

Таблица 3.

Цена на аммиачную селитру в России, руб.

|

Время |

10.03.11 |

23.03.11 |

07.04.11 |

|

EXW Южный Федеральный округ |

8850-10600 |

- |

- |

|

EXW Приволжский Федеральный округ |

- |

8500-9800 |

- |

|

EXW Центральный Федеральный округ |

- |

- |

8609750 |

|

EXW Северо-Западный Федеральный округ |

8800-9400 |

- |

- |

|

EXW Уральский Федеральный округ |

- |

8700-8800 |

Имея сбалансированный кислородный баланс и хорошие взрывчатые характеристики, аммиачная селитра нашла широкое применение при изготовлении эмульсионных взрывчатых (ЭВВ).

Рост динамики потребления эмульсионных ВВ связан с внедрением на горных предприятиях установок по изготовлению ЭВВ (порэмитов, гранэмитов, сибиритов и др.)- Доля эмульсионных составов изготавливаемых на местах применения составляет в настоящее время порядка 60%.

Анализ опыта применения ЭВВ указывает на их существенные преимущества по сравнению с другими ВВ:

-

- отличная водоустойчивость со сроком пребывания в скважине до 30 суток даже в проточной воде, что позволяет осуществлять зарядку вслед за бурением;

-

- возможность регулирования мощности ЭВВ в широких пределах (от 650 до 1400 ккал/дм3) за счет изменения плотности или введения в состав энергетических добавок;

-

- низкая чувствительность к механическим и тепловым воздействиям, безопасность в обращении;

-

- экологически чистое безотходное производство, полная механизация при зарядке скважин и минимизация выделения газов при изготовлении и взрывании ВВ;

-

- доступная и сравнительно дешевая сырьевая база.

При наличии в России множества мелких потребителей ПВВ, где внедрение установок по изготовлению ПВВ на местах применения оказывается экономически невыгодным, их изготавливают на стационарных заводах.

В Казахстане ежегодно расходуется более 200 тыс. тонн взрывчатых веществ из России. Растущие потребности горнодобывающих предприятий привели к необходимости создания отечественных производств по изготовлению ВВ. В Казахстане получила развитие разработанная с нашим участием концепция целесообразности создания мини- заводов, размещенных в регионах с развитой горнодобывающей деятельностью. Это позволило уменьшить интенсивность грузопотоков ВВ по дорогам общего пользования, сократить расходы на транспортировку и складскую переработку ВВ, уменьшить количество перегрузок ВВ при доставке от изготовителя до потребителя, повысить безопасность обращения с ВВ [3].

Большую роль в развитии взрывных технологий в Казахстане сыграло появление ВВ, состоящих из невзрывчатых компонентов, обладающих повышенной безопасностью (аммиачно-селитренные эмульсионные).

Обоснование целесообразности увеличения объемов производства селитры для удовлетворения потребности во взрывчатых веществах (ВВ), изготавливаемых из взрывчатых компонентов и местного доступного сырья на местах потребления открывает возможности реализации принципов гуманного отношения к добыче и расходованию минеральных ресурсов недр.

Список литературы Анализ аспектов производства и применения аммиачной селитры в горном деле

- Андреев Ф.А., Каргин С.И., Козлов Л.И. и др. Технология связанного азота. 2-е изд. -М.: Химия, 1974.

- Общая химическая технология. Часть 2./под ред. Проф. И.П. Мухленова. -М.: Высшая школа, 1984.

- Голик В.И. Эффективность размещения заводов по изготовлению взрывчатых веществ.//Цветная металлургия. -М., 2011. -№2.