Анализ факторов, оказывающих влияние на прочность льняной пряжи пневмомеханического способа прядения

Автор: Рыклин Дмитрий Борисович, Васильев Руслан Александрович

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (17), 2009 года.

Бесплатный доступ

Для выявления факторов, оказывающих влияние на прочность льняной пряжи, предложено использовать разработанную методику прогнозирования относительной разрывной нагрузки пряжи пневмомеханического способа прядения. Сопоставление результатов прогнозирования относительной разрывной нагрузки льняной пряжи пневмомеханического способа формирования и производственных данных подтвердило возможность использования разработанной методики для определения причин снижения прочности пряжи. На основании моделирования определены пути повышения прочности пряжи: уменьшение линейной плотности волокна при максимальном сохранении его прочности и снижение неровноты пряжи по линейной плотности.

Моделирование, прогнозирование разрывной нагрузки, льняные пряжи, пневмомеханическое прядение, формирование пряж, прогнозирование нагрузок, относительные разрывные нагрузки, прочность пряж, снижение прочности, повышение прочности

Короткий адрес: https://sciup.org/142184608

IDR: 142184608

Текст научной статьи Анализ факторов, оказывающих влияние на прочность льняной пряжи пневмомеханического способа прядения

Производство чистольняной пряжи пневмомеханическим способом прядения является новым и чрезвычайно перспективным направлением использования важнейшего вида отечественного сырья. Известно, что пряжа пневмомеханического способа прядения обладает рядом преимуществ, таких как повышенная равномерность по линейной плотности и составу, меньшее количество пороков, большая объемность. Кроме того, технологический процесс производства пряжи пневмомеханическим способом более производителен и содержит меньшее количество переходов. Ограниченность применения пневмомеханических прядильных машин для производства льносодержащей пряжи в первую очередь связана с более жесткими требованиями к линейной плотности и засоренности волокна, предъявляемыми при использовании данного способа, чем при формировании пряжи кольцевым способом.

В производственных условиях РУПТП «Оршанский льнокомбинат» проведены исследования технологического процесса производства льняной пряжи пневмомеханическим способом прядения с использованием оборудования фирм «Temafa» (Германия) и «Rieter» (Швейцария). Исследуемая технология предусматривает котонизацию короткого льняного волокна и последующую его переработку на машинах, традиционно применяемых при переработке хлопка и химических волокон хлопкового типа.

В результате статистической обработки производственных данных о физикомеханических свойствах льняной пряжи линейной плотности 90 – 240 текс из короткого льняного волокна № 6 не удалось выявить никаких закономерностей, что подтверждает необходимость разработки теоретических основ для исследования новой технологии.

Одним из недостатков получаемой льняной пряжи является ее низкая относительная разрывная нагрузка, составляющая 5,5 – 7 сН/текс независимо от линейной плотности пряжи. Так относительная разрывная нагрузка льняного волокна находится в пределах 30 – 40 сН/текс, коэффициент использования прочности волокон в пряже составляет около 0,2, что в 2 – 2,5 раза меньше соответствующего показателя хлопчатобумажной пряжи, полученной пневмомеханическим способом прядения.

Для определения влияния различных факторов на прочность льняной пряжи может быть использована разработанная методика прогнозирования относительной разрывной нагрузки пряжи пневмомеханического способа прядения. Основной целью прогнозирования физико-механических свойств текстильных нитей является определение их оптимального состава, обеспечивающего достижение требуемых показателей качества при минимальных затратах. Однако в результате сопоставления результатов расчетов с производственными данными можно использовать методики прогнозирования для того, чтобы выявить причины снижения качественных показателей нитей и определить пути устранения этих причин.

Известно, что на снижение прочности пряжи оказывают влияние следующие факторы:

-

1. Неодновременность разрыва волокон, попадающих в слабое сечение пряжи, связанная с неровнотой волокон по свойствам.

-

2. Неровнота пряжи по линейной плотности.

-

3. Наличие проскальзывающих волокон в месте разрыва.

-

4. Наклон волокон к оси пряжи, приводящий к уменьшению проекции силы, разрывающей волокно, на ось пряжи.

-

5. Специфическая структура пряжи пневмомеханического способа прядения, которая заключается в следующем [1]:

-

- в процессе съема волокнистой ленточки с желоба прядильной камеры при натяжении, значительно меньшем, чем при формировании пряжи кольцевым способом, ленточка приобретает витую стружкообразную форму. Отличительной особенностью структуры пряжи пневмомеханического способа формирования является смещение ленточки волокон относительно оси пряжи. Это смещение необходимо учитывать в расчете укрутки пряжи и крутки, сообщаемой волокнистой ленточке. Крутка волокнистой ленточки К 0 связана с круткой пряжи К ПР следующим выражением:

K 0 =

K ПР

1 + (2 n A K ПР )2 ,

где A - смещение оси волокнистой ленточки относительно оси пряжи, мм;

-

- наличие волокон обвивочного слоя, которые вносят значительно меньший вклад в сопротивление пряжи разрыву. Доля обвивочных волокон в каждом сечении пряжи рассчитывается по формуле

в ОБВ =

l в П

n DnK

где 1 В - средняя длина волокна, мм; п — коэффициент распрямленности волокон; D ПК – диаметр прядильной камеры, мм.

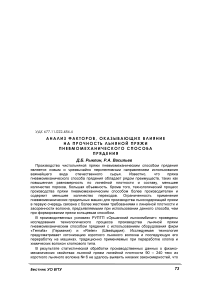

В результате анализа чесальной ленты, выработанной на чесальной машине С60 с модулем RSB, получена диаграмма распределения льняных волокон по классам длины, представленная на рис. 1.

Рисунок 1 – Диаграмма распределения льняного волокна по классам длины в чесальной ленте

Установлено, что средняя массодлина волокна составила 31,2 мм, а линейная плотность – 0,44 текс. На исследуемой пневмомеханической прядильной машине R40 установлены прядильные камеры диаметром 56 мм. Принимая коэффициент распрямленности волокон равным 0,8, по формуле (2) определена доля обвивочных волокон, которая составила 0,14.

С целью получения необходимых для расчета данных были наработаны два варианта льняной пряжи, свойства которых представлены в таблице 1. Параметры неровноты пряжи по линейной плотности определялись с использованием прибора Uster Tester 5 фирмы Uster Technologies (Швейцария).

При расчете также предполагалось, что относительная разрывная нагрузка волокна составляет 30 сН/текс, коэффициент трения льняных волокон между собой – 0,2, а коэффициент, учитывающий их неодновременный разрыв, изменяется в диапазоне от 0,95 до 1.

В результате вычислений, проведенных на ЭВМ с применением специально разработанной программы, установлено, что при использованных исходных данных относительная разрывная нагрузка льняной пряжи линейной плотности 110 текс должна находиться в диапазоне 5,58 - 5,88 сН/текс. Для пряжи линейной плотности 180 текс расчетное значение данного показателя составляет 6,44 – 6,79 сН/текс.

Таблица 1 – Свойства льняной пряжи пневмомеханического способа прядения, используемые для расчета

|

Наименование показателя |

Значение показателя |

|

|

Линейная плотность пряжи, текс |

110 |

180 |

|

Квадратическая неровнота по линейной плотности на отрезках длиной 1 см, % |

23,5 |

19,3 |

|

на отрезках длиной 3 см, % |

17,0 |

15,0 |

|

на отрезках длиной 50 см, % |

10,0 |

7,0 |

|

Крутка (заправочная), кр./м |

812 |

633 |

Для проверки правильности расчета в лаборатории кафедры ПНХВ определены свойства исследуемых образцов льняной пряжи, значения которых представлены в таблице 2.

Таблица 2 – Физико-механические свойства льняной пряжи пневмомеханического способа прядения

|

Наименование показателя |

Значение показателя |

|

|

Разрывная нагрузка, сН |

621,2 |

1218,7 |

|

Относительная разрывная нагрузка, сН/текс |

5,65 |

6,77 |

|

Коэффициент вариации по разрывной нагрузке, % |

16,1 |

14,9 |

|

Относительное разрывное удлинение, % |

2,7 |

4,1 |

|

Коэффициент вариации по разрывному удлинению, % |

25,8 |

14,3 |

Можно отметить, что полученные данные полностью соответствуют результатам расчетов относительной разрывной нагрузки льняной пряжи, что подтверждает возможность использования разработанной методики, как для прогнозирования прочности пряжи, так и для определения причин ее снижения.

В результате моделирования установлено, что такие факторы, как крутка пряжи и длина волокна, не оказывают существенного влияния на прочность пряжи в исследуемом диапазоне их изменения. Однако неравномерность распределения волокон по длине и линейной плотности, в значительной степени определяющая неровноту полуфабрикатов и пряжи, ведет к снижению ее прочности.

На основании анализа полученных данных можно выделить следующие пути повышения прочности льняной пряжи:

-

1. Уменьшение степени снижения прочности льняного волокна в процессе обработки, как в процессе котонизации, так и на машинах прядильного производства.

-

2. Снижение неровноты пряжи по линейной плотности.

Однако, несмотря на очевидность первого направления, так как прочность пряжи прямо пропорциональна средней прочности составляющих ее волокон, его реализация в производственных условиях сопряжена со значительными проблемами. Во-первых, известно, что в процессе котонизации неминуемо происходит снижение прочности, так как относительная разрывная нагрузка элементарного льняного волокна в 1,3 – 1,6 раза ниже прочности технического волокна. Во-вторых, в связи с существенными изменениями геометрических свойств волокна в процессе котонизации не существует методики, позволяющей оценить в сопоставимых показателях степень снижения прочности льняных волокон.

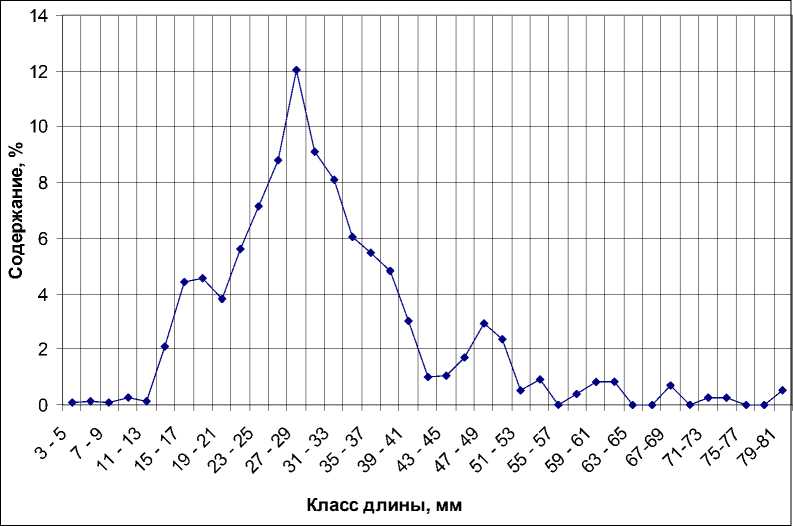

В результате моделирования установлено, что снижение неровноты пряжи на коротких отрезках при прочих равных условиях позволяет повысить ее относительную разрывную нагрузку до 8,2 сН/текс (рис. 2). В то же время установлено, что уменьшение неровноты пряжи возможно только при условии снижения линейной плотности волокна в чесальной ленте до 0,32 - 0,36 текс.

Полученные сведения дают возможность обоснованно устанавливать требования, предъявляемые к волокну и полуфабрикатам прядильного производства в процессе оптимизации технологического процесса производства льняной пряжи пневмомеханическим способом формирования.

Рисунок 2 – Расчетная зависимость относительной разрывной нагрузки льняной пряжи линейной плотности 110 текс от ее неровноты по линейной плотности на коротких отрезках

ВЫВОДЫ

Сопоставление результатов прогнозирования относительной разрывной нагрузки льняной пряжи пневмомеханического способа формирования и производственных данных подтвердило возможность использования разработанной методики для определения причин снижения прочности пряжи. На основании моделирования определены пути повышения прочности пряжи: уменьшение линейной плотности волокна при максимальном сохранении его прочности и снижение неровноты пряжи по линейной плотности.

Список литературы Анализ факторов, оказывающих влияние на прочность льняной пряжи пневмомеханического способа прядения

- Рыклин, Д. Б. Производство многокомпонентных пряж и комбинированных нитей: [монография]/Д. Б. Рыклин, А. Г. Коган. -Витебск: УО «ВГТУ», 2002. -215 с.