Анализ формирования структурных зон в стружковом материале из сплава AD31, полученного обработкой давлением

Автор: Ковалева А.А., Аникина В.И., Загиров Н.Н.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 3 т.7, 2014 года.

Бесплатный доступ

В статье представлена схема переработки стружки из сплава АД31 методом совмещенной прокатки - прессования с последующим волочением пресс-изделий до размеров проволоки. Исследовано формирование структуры материала по длине пресс-изделий.

Стружковый материал, структурная зона

Короткий адрес: https://sciup.org/146114844

IDR: 146114844 | УДК: 621.771:

Текст научной статьи Анализ формирования структурных зон в стружковом материале из сплава AD31, полученного обработкой давлением

Изготовление полуфабрикатов и изделий из сплава АД31 связано с образованием большого количества отходов в виде стружки.

Основным методом утилизации металлической стружки является ее переработка методом литья. Однако этот метод имеет существенные недостатки. Низкая плотность стружки снижает производительность плавильных агрегатов. Большая удельная поверхность стружки приводит к повышенному угару и окислению содержащихся в ней легирующих компонентов. Смазочно-охлаждающая жидкость (СОЖ) на поверхности стружки увеличивает содержание газов, серы и других примесей, что ухудшает качество выплавляемого металла.

Альтернативным вариантом методу переплава выступает использование стружки, минуя ее плавильный передел. Это позволит переработать достаточно большой объем стружки (в месте их предполагаемого образования) в изделия с требуемым комплексом механических характеристик за минимальное число необходимых для этого операций, а также получить новый композиционный материал, обладающий определенным, в некоторых случаях уникальным, сочетанием свойств, обусловленных спецификой происходящих в материале структурных изменений [1].

Естественно предположить, что исходным сырьем должна служить разделенная по фракциям и химическому составу сыпучая стружка, а также по степени чистоты поверхности частиц по загрязнениям особого рода, которые обычно не учитывают при соблюдении общих требований химического состава. Особенно это относится к материалам с сильно развитой удельной поверхностью.

По аналогии с получением порошковых материалов в данной работе стружковый материал изготавливается метом прессования, совмещенного с брикетированием и последующим волочением проволоки до нужного размера.

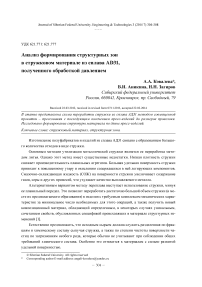

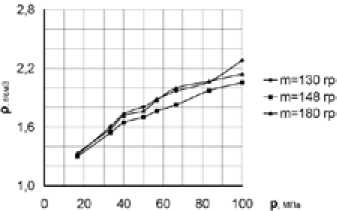

Было установлено влияние давления холодного брикетирования на плотность прямоугольных брикетов в зависимости от массы насыпки.

Массу насыпки брали равной 130, 150 и 180 г. Результаты экспериментов представлены на рис. 1. По данным, полученным экспериментальным путем, видно, что для обеспечения относительной интегральной плотности брикетов, равной 60…70 %, необходимо давление со стороны инструмента не ниже 40 МПа.

Заготовки-брикеты под последующую обработку получали компактированием стружки при давлении 100 МПа. Масса насыпки составляла 150 г, размеры брикета 15x23x200 мм, относительная плотность 80 %.

Процесс совмещенной прокатки-прессования (СПП) осуществляли на установке, смонтированной на базе прокатного стана ДУО 200. Рабочая клеть представляла собой две стальные станины закрытого типа, скрепленные между собой стяжными болтами и смонтированные на общем основании с двигателем, коробкой передач, редуктором и шестеренной клетью. В подушках на бронзовых подшипниках скольжения установлены оси, на которых крепятся валки, образующие закрытый калибр, у которого все стороны являются тянущими.

Брикеты перед прокаткой-прессованием нагревали до температуры 500±20 °С. Параллельно проводили подогрев валков установки СПП до температуры 80-100 °С.

Подачу брикетов в закрытый калибр, образованный валками, осуществляли последовательно, стремясь к сокращению до минимума пауз между их поступлением в очаг деформации. Это требовалось для обеспечения более качественной сварки между брикетами и создания тем самым относительно непрерывной подачи заготовки.

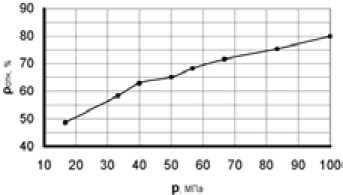

После задачи в валки последней заготовки процесс прессования до конца не доводят, привод валков отключают, в результате чего образуется так называемый недокат, вид которого приведен на рис. 2.

На нем четко просматривается наличие в зоне деформации трех характерных областей:

-

- обжатия брикета валками с одновременным уплотнением предварительно скомпакти-рованной массы стружки, что полностью соответствует стадии прокатки;

Рис. 1. А – зависимость плотности брикетов от давления брикетирования при различных значениях массы насыпки; б – зависимость средней относительной плотности брикетов от давления брикетирования

б

поперечное сечение

а

б

в

продольное сечение

г

д

Рис. 2. Формирование структуры в зоне «недоката»

-

– распрессовки металла в расширяющейся части калибра:

-

– выдавливания металла в калибрующее отверстие матрицы, установленной на выходе из калибра.

Зазор между валками, составляющий 7–8 мм, обеспечивает уплотнение стружки на стадии прокатки до относительной плотности 85–90 %. Следовательно, в зону распрессовки поступает уже уплотненный металл, что облегчает деформацию осадки металла стружки в поперечном направлении калибра в очаге распрессовки.

Уменьшение минимальной высоты калибра нецелесообразно из-за снижения секундного объема металла стружки, проходящего через минимальное сечение калибра.

Увеличение зазора отрицательно сказывается на всем процессе прокатки-прессования, так как в силу поступления в зону распрессовки недостаточно уплотненной массы стружки последняя протекает неустойчиво или полностью отсутствует.

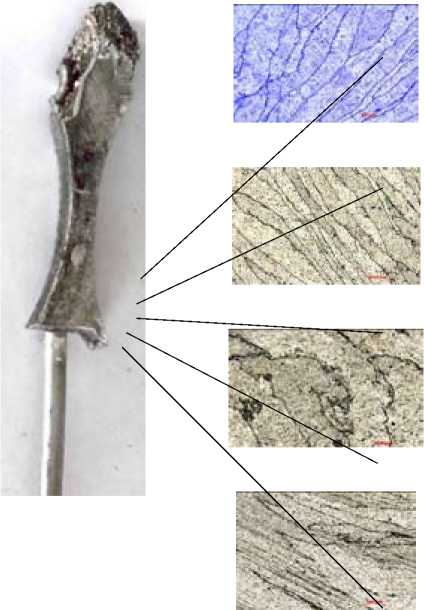

Анализ структур образцов, вырезанных из различных мест недоката, представленного на рис. 2, свидетельствует о том, что по мере перемещения металла стружки по очагу деформации изменения в структуре происходят соответственно схеме течения металла.

После прохождения заготовки, имеющей прямоугольное сечение, через наименьшее сечение калибра стружковый материал попадает в зону распрессовки, в которой перемещение металла происходит как в направлении истечения из матрицы, так и в сторону увеличения размера калибра по высоте.

Структура приповерхностных слоев в этой зоне имеет более тонкое строение, чем внутри прутка. Металл стружки деформируется здесь в условиях всестороннего сжатия, различного уровня напряжений и характера распределения деформации, поэтому в отдельных сечениях зоны распрессовки структуры будут различными.

В центральных слоях, располагающихся вдоль оси прессования, деформация сжатия проявляется в большей мере, чем около поверхности, что определяет некоторое расплющивание стружки и вытягивание ее в направлении истечения из матрицы (рис. 2). Пустот и пор на микроструктурах не наблюдается, что свидетельствует о достаточно компактном состоянии материала.

В области, расположенной непосредственно перед матрицей (рис. 2в), начинается формирование очага деформации, свойственного обычному процессу прямого прессования. У торцевой поверхности (зеркала) матрицы образуются упругие зоны металла, участвующие в пластической деформации и тормозящие течение металла, а зона интенсивной деформации, по форме напоминающая конус, характеризуется преимущественным течением центральных слоев и несколько сдерживающим течением периферийных.

Такая тенденция наглядно прослеживается на микроструктуре образца, вырезанного в продольном направлении, где четко видно постепенное искривление формы стружек со специфическим ориентированием мест прогиба (выпуклостей), образующихся из-за повышенных скоростей перемещения металла в направлении движения прессуемого металла. При этом в этой области одновременно происходит смещение металла от периферии калибра к центру, что вызывает некоторое перекрещивание потоков и находит свое отражение на структуре образца, вырезанного в поперечном направлении.

Отставание движения периферийных слоев от центральных в направлении, параллельном оси прессования, приводит к окончательному формированию структуры в области выхода из очка матрицы (рис. 2г). В ней изгиб стружек достигает максимума, а стрела прогиба четко ориентирована в определенном направлении.

Форма изгибов течения материала показывает, что все кольцевые слои пресс-изделия подвергаются кроме основных деформаций (осевой или поперечной) деформации простого сдвига, которая увеличивается от внутренних слоев к периферийным. Таким образом, деформация в направлении течения, являющаяся результирующей основных и сдвиговых усилий, увеличивается от внутренних слоев к периферийным.

Обжимающая часть матричного канала переходит в калибрующую (калибрующий поясок). Основное силовое воздействие калибрующего пояска на прессуемый металл заключается в торможении контактными силами трения выходящего из матрицы металла. Вследствие относительной целостности металла создается соответствующее силовое противодействие (подпор)

и этим несколько уменьшается опережение движения периферийных слоев внутренними, что позволяет сформировать окончательную структуру пресс-изделия в продольном и поперечном направлениях (рис. 2д).

Результатом проведенных полупромышленных испытаний по предлагаемому методу явилось получение стружкового материала, обладающего качественной структурой, не имеющей между стружками несплошностей, который может быть использован в качестве полуфабрикатов.