Анализ и оптимизация конструкции теплоотводов для мощных лазерных диодов. I. Теплоотвод традиционной конструкции

Автор: Тер-Мартиросян Александр Леонович, Демидов Д.М., Свердлов М.А., Кулик А.В., Карпов С.Ю.

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Исследования физических явлений

Статья в выпуске: 4 т.23, 2013 года.

Бесплатный доступ

В первой части данной работы с помощью численного моделирования анализируется отвод тепла от мощных лазерных диодов (ЛД) традиционной конструкции. Рассмотрены вклады в тепловое сопротивление ЛД основных элементов конструкции и показано, что доминирующим оказывается вклад медного теплоотвода и корпуса лазера. Причиной этому является сильная локализация области тепловыделения в лазерном чипе и двумерный характер переноса тепла вблизи него. Полученные теоретические результаты хорошо согласуются с данными измерения теплового сопротивления.

Мощные лазерные диоды, отвод тепла, тепловое сопротивление, численное моделирование

Короткий адрес: https://sciup.org/14264889

IDR: 14264889 | УДК: 621.373.826.038.825.5

Текст научной статьи Анализ и оптимизация конструкции теплоотводов для мощных лазерных диодов. I. Теплоотвод традиционной конструкции

В серии обзорных публикаций [1–3] показано, что одним из основных факторов, лимитирующих выходную мощность лазерных диодов (ЛД), работающих в непрерывном режиме, является отвод тепла от активной области. Естественной мерой эффективности отвода тепла является тепловое сопротивление ЛД (Rth), являющееся коэффициентом пропорциональности между мощностью тепловыделения в лазере Ph и перегревом его активной области ΔT. В современных ЛД существенен вклад в тепловое сопротивление каждого элемента конструкции, включая гетероструктуру, металли- ческие контакты, слои припоя, обеспечивающие посадку ЛД на теплоотвод, сам теплоотвод, корпус ЛД и т. д. С учетом их влияния оптимизация конструкции лазера с целью уменьшения Rth становится нетривиальной задачей, требующей понимания всех значимых факторов, лимитирующих отвод тепла.

Целью данной работы является детальный анализ традиционной конструкции ЛД с пассивным теплоотводом и идентификация наиболее критичных для отвода тепла ее элементов. В качестве методики исследования принято численное моделирование, прошедшее верификацию путем сравнения теоретических предсказаний с экспериментом.

Кристалл (чип) лазерного диода

Крышка корпуса со стеклом

Теплоотвод (медь)

Основание (медь)

Термобатарея (элемент Пельтье)

Цоколь корпуса (медь)

Радиатор (сплав ДШ)

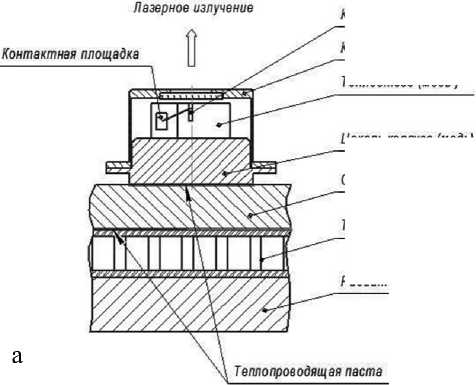

Рис. 1. Схематическая конструкция ЛД (а) и области контакта лазерного чипа с теплоотводом (б)

ЭКСПЕРИМЕНТ

Типичная конструкция мощного ЛД, используемая, в частности, в ЗАО "Полупроводниковые приборы", показана на рис. 1, а. Она включает в себя лазерный чип, напаянный p-стороной бес-флюсовой пайкой с помощью индий-содержащего припоя на медный теплоотвод так, чтобы излучающая грань лазерного чипа совпадала с вертикальной стенкой теплоотвода с точностью ±5 мкм. Верхний контакт чипа разваривается на электрически изолированной контактной площадке. Теплоотвод с чипом закрепляется двумя винтами на цоколе цилиндрического корпуса ЛД. На цоколь надевается медная крышка со стеклом, а затем корпус герметизируется. Корпусированный ЛД закрепляется на медном основании теплоотводящей лазерной головки, снабженной термобатареей (элементом Пельтье). Внешний отвод тепла от термобатареи осуществляется через радиатор.

Область контакта лазерного чипа и теплоотвода показана детально на рис. 1, б. Чип с типичной длиной 3 мм и шириной 600 мкм имеет в центральной части полосковый контакт шириной 200 мкм, через который ток подводится к гетероструктуре. Боковые части чипа изолированы слоем оксида алюминия толщиной 0.15 мкм. Типичная толщина индий-содержащего припоя, с помощью которого лазер монтируется на теплоотвод, составляет 3 мкм. Поверхность теплоотвода покрыта слоем никеля толщиной 3 мкм. В ряде случаев посадка чипа на теплоотвод осуществлялась через сабмаунт толщиной 250 мкм, выполненный из сплава CuW (10/90 %). Для этого использовался AuSn припой, в то время как сам сабмаунт крепился на теплоотвод с помощью SnPb припоя.

Лазерные гетероструктуры изготавливались на основе твердых растворов AlGaAs. Типичные толщины волноводных слоев и эмиттеров используемых структур составляли 1.5 и 0.8 мкм соответственно. Тепловое сопротивление ЛД измерялось с помощью методики, близкой к описанной в работе [4].

МОДЕЛИРОВАНИЕ ТЕПЛОПЕРЕНОСА

Распределение температуры в ЛД находилось из решения уравнения теплопроводности в пренебрежении радиационным оттоком тепла через свободные поверхности конструкции. Полная мощность тепловыделения Ph равномерно распределялась по площади активной области лазера, прокачиваемой током. На поверхности контакта медного основания с термобатареей (рис. 1, а) температура предполагалась равной 25 °С. Тепловое сопротивление ЛД рассчитывалось как

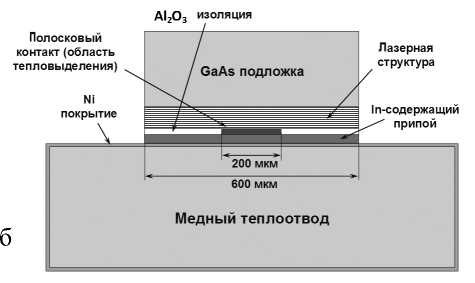

Рис. 2. Распределение теплового потока по границе лазерного чипа и теплоотвода и перегрев активной области с учетом (1) и без учета (2) бокового теплопереноса в лазерном чипе

Rh =A T / Ph, где ΔT — превышение максимальной температурой активной области ЛД значения 25 °С.

Основной проблемой тепловых расчетов является разномасштабность задачи: от десятков нанометров (типичная толщина активной области ЛД) до нескольких сантиметров (типичный поперечный размер основания на рис. 1, а). Поэтому теп-лоперенос в лазерном чипе, где он носит преимущественно одномерный характер, и в теплоотводе, корпусе ЛД и основании, где существенна 3D геометрия конструкции, анализировались отдельно. Для лучшего понимания перехода от 1D к 3D переносу тепла вблизи границы чипа и теплоотвода (рис. 1, б) были проведены расчеты с упрощенной 2D геометрией, которые показали, что изолирующая пленка оксида алюминия существенно блокирует вертикальный теплоперенос в области изоляции (линия 1 на рис. 2). В результате для задачи транспорта тепла в теплоотводе оказалось возможным приписать весь тепловой поток, производимый активной областью ЛД, поверхности полоскового контакта лазера (линия 2 на рис. 2) без существенной погрешности в предсказании величины перегрева активной области (рис. 2). Это позволило найти тепловое сопротивление чипа ЛД в одномерном приближении и решить задачу о переносе тепла в остальных элементах конструкции ЛД численно в 3D постановке. Численные расчеты выполнялись с помощью пакета CFD-ACE+. Тепловые параметры материалов, использованные в расчетах, заимствовались из [3].

Т

РЕЗУЛЬТАТЫ

В данном разделе представлены результаты анализа вкладов различных элементов конструкции ЛД в его тепловое сопротивление.

Вклад гетероструктуры, металлических слоев и сабмаунта

Так как ЛД крепится на теплоотвод эпитаксиальными слоями вниз, основной (~95 %) вклад в тепловое сопротивление дают волноводный слой и p-эмиттер, выполненные из AlGaAs с низкой теплопроводностью [3]. Тепловое сопротивление каждого слоя рассчитывалось в 1D приближении: R h = d / k WL , где d — толщина слоя; к — его коэффициент теплопроводности, взятый при комнатной температуре; а W и L суть ширина и длина полоскового контакта лазера. При W = 200 мкм и L = 3 мм полное тепловое сопротивление исследованных в данной работе гетероструктур составило 0.22–0.23 К/Вт.

Тепловое сопротивление металлических слоев, включая омические контакты, также оценивалось в 1D приближении. При типичных толщинах слоев ~3 мкм основный вклад в тепловое сопротивление дают индий-содержащий припой и SnPb припои (~49 % и ~17 % соответственно), а также никелевое покрытие медного теплоотвода (~23 %). При W = 200 мкм и L = 3 мм полное тепловое сопротивление металлических слоев составило 0.20 К/Вт для крепления чипа на теплоотвод без сабмаунта и 0.24 К/Вт в случае его использования.

Теплоперенос в сабмаунте, выполненном из CuW сплава, обеспечивающего оптимальное согласование коэффициентов термического расширения между ним и лазерной структурой, носит промежуточный между 1D и 3D характер. Однако из-за сравнительно малой толщины пластины (250 мкм) ее тепловое сопротивление можно оценить в одномерном приближении, если в качестве ширины полоскового контакта W и его длины L взять значения, превышающие действительные на толщину CuW сабмаунта (250 мкм). В этом случае его Rth составляет 0.92 К/Вт.

Вклад теплоотвода, корпуса лазерного диода и основания

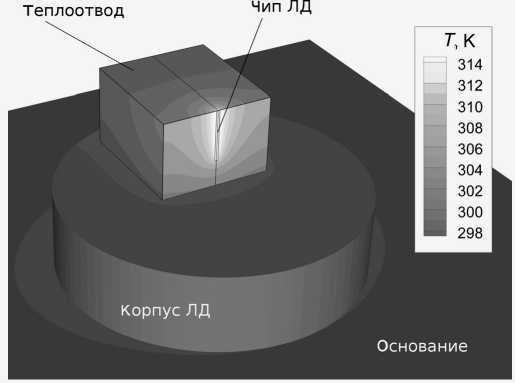

Расчеты теплопереноса в теплоотводе, корпусе лазерного диода и основании, выполненных из меди, проводились в предположении об идеальном тепловом контакте этих элементов конструкции. На рис. 3 показано трехмерное распределение температуры в ЛД, полученное с помощью моделирования. Видно, что тепло локализуется преимущественно в теплоотводе; при этом и корпус ЛД, и основание остаются практически не разо-

Рис. 3. Распределение температуры в лазерном диоде базовой конструкции при полной мощности тепловыделения в чипе, равной 10 Вт

гретыми. Такое поведение связано с 3D характером растекания тепла в теплоотводе и сильно локализованной областью тепловыделения. Оценка теплового сопротивления конструкции дала Rth = 1.63 К/Вт. Более 85 % всего перепада температуры приходится при этом на теплоотвод и менее 15 % — на корпус лазерного диода и основание.

Как видно из этой оценки, теплоотвод дает доминирующий вклад в тепловое сопротивление ЛД. Чтобы понять, как его геометрические размеры влияют на Rth, мы провели серийные трехмерные расчеты, варьируя ширину DHS и толщину tHS теплоотвода. Детальный анализ результатов этих расчетов показал, что значения получаемых при этом тепловых сопротивлений с ошибкой, не превышающей ~7 %, описываются аналитической формулой th πκL

' n2D' V V

, t HS

κ D 2 , HS

по своей сути соответствующей двум включенным последовательно тепловым сопротивлениям, связанным с двумерным боковым растеканием тепла в теплоотводе и переносом тепла от внешней к внутренней поверхности теплоотвода. Аппроксимация (1) показывает, что тепловое сопротивление не является функцией площади полоскового контакта (произведения WL ), как это было бы при одномерном переносе тепла, но зависит различным образом от его длины (более сильно) и ширины (более слабо). Это означает, что относительные вклады гетероструктуры, металлических слоев и теплоотвода в полное тепловое сопротивление ЛД

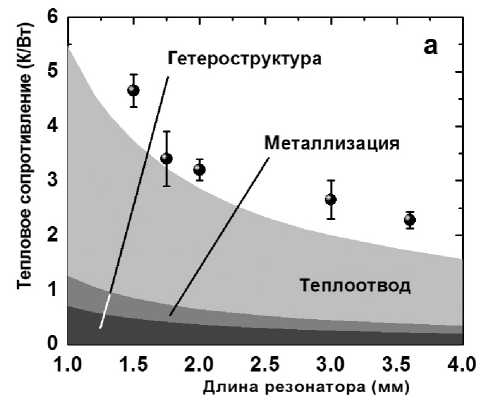

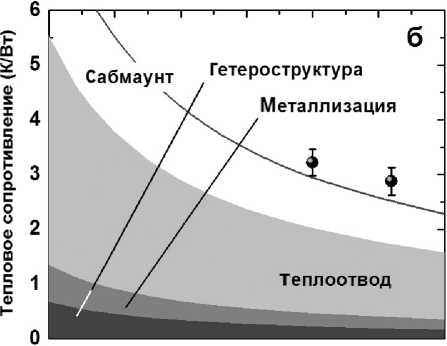

Рис. 4. Зависимость теплового сопротивления и вкладов в него различных элементов базовой конструкции ЛД от длины полоскового контакта L , рассчитанная для W = 200 мкм.

Линии — результаты расчета, символы — экспериментальные точки, усы на которых показывают дисперсию данных, полученных в этих точках на разных образцах

1.0 1.5 2.0 2.5 3.0 3.5 4.0

Длина резонатора (мм)

меняются при изменении геометрических размеров лазерного чипа.

Полное тепловое сопротивление лазерного диода

На рис. 4 показана зависимость полного теплового сопротивления и вкладов в него различных элементов конструкции ЛД от длины L полоскового контакта при фиксированном W = 200 мкм для случая использования CuW сабмаунта и без него. Символы показывают значения сопротивления, измеренные на различных образцах ЛД, изготовленных в ЗАО "Полупроводниковые приборы". Тот факт, что экспериментальные точки лежат выше расчетных кривых на величину ~0.3– 0.7 К/Вт, может быть объяснен наличием паразитных тепловых сопротивлений в области прижимного контакта элементов конструкции ЛД.

Детальный анализ расчетного распределения температуры на рис. 3 показывает, что выходное слабо отражающее зеркало ЛД оказывается перегретым относительно сильно отражающего на величину ~30 % от общего перегрева активной области. Этот негативный для срока службы ЛД эффект [1] связан с тем, что выходное зеркало ЛД находится у вертикальной стенки теплоотвода, не дающей теплу эффективно растекаться во все стороны.

Настоящая работа выполнена при финансовой поддержке Правительства Российской Федерации в рамках реализации комплексного проекта по созданию высокотехнологичного производства (договор № 13 G25.31.0055 с Министерством образования и науки Российской Федерации).