Анализ и совершенствование методики оценки прочности ниточных соединений деталей верха обуви

Автор: Пряник Н.Н., Борозна В.Д., Буркин А.Н.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология материалов и изделий текстильной и легкой промышленности

Статья в выпуске: 1 (51), 2025 года.

Бесплатный доступ

Актуальность. Качество обуви во многом зависит от целого комплекса свойств, важным показателем которых считается прочность обуви. Прочность обуви в основном обусловлена прочностью её соединений (клеевых, ниточных, клеениточных, сварных и т. д.). Структурный анализ исследований эксплуатационных дефектов обуви показывает, что 15–20 % возвращенной обуви имеет дефекты ниточных соединений. Наибольший процент дефектов приходится на такие позиции, как «разрыв материала заготовки по строчке», «разрыв верхнего канта», «сваливание строчки с края детали», «разрыв строчки». Это связано с действием ряда факторов, проявляющихся во время изготовления и эксплуатации, а также свойствами соединяемых материалов. Современная методика оценки качества ниточных соединений не учитывает факторы, возникающие в процессе носки обуви, и не отражает реальные условия её эксплуатации. Стандартная методика прочностных испытаний швов при одноцикловом растяжении не позволяет однозначно прогнозировать надёжность соединения деталей заготовки верха обуви при эксплуатации. Поэтому проблема повышения прочности и надёжности соединений обуви остаётся актуальной, так как разрыв соединений является одним из основных дефектов обуви. Таким образом, возникает необходимость в исследовании прочности ниточных соединений и материалов, применяемых при изготовлении швов, с целью выявления недостатков методики оценки прочности ниточных соединений деталей верха обуви и разработки рекомендаций по её совершенствованию. Цель работы является исследования прочности ниточных соединений и материалов, применяемых при изготовлении швов, с целью выявления недостатков методики оценки прочности ниточных соединений деталей верха обуви и разработки рекомендаций по её совершенствованию. Методы исследований – стандартные методики испытаний при исследовании физико-механических и прочностных свойств материалов для верха обуви и ниточных соединений. Результаты работы – даны рекомендации по устранению недостатков стандартизированного метода оценки прочности ниточных соединений деталей верха обуви.

Обувь, детали верха, ниточные соединения, прочность, оценка качества

Короткий адрес: https://sciup.org/142244454

IDR: 142244454 | УДК: 685.34.017 | DOI: 10.24412/2079-7958-2025-1-64-76

Текст научной статьи Анализ и совершенствование методики оценки прочности ниточных соединений деталей верха обуви

DOI:

Производство обуви – это сфера высоких технологий. Количество патентов, получаемых ведущими разработчиками обуви, не сильно отстает от других ведущих отраслей. Стремление сохранить конкурентоспособность в условиях постоянно растущих требований к обуви побуждает производителей искать новые эргономичные подходы и внедрять современные технологии на каждом этапе – от проектирования до выпуска готовой продукции. (А.И. Карасева, 2020).

Однако вопросы, связанные с качеством продукции, остаются актуальными для производителей и потребителей обуви. Качество обуви во многом зависит от целого комплекса свойств, важным показателем которых считается прочность обуви. Прочность обуви в основном обусловлена прочностью её соединений (клеевых, ниточных, сварных и т. д.) (А.Г. Атоян & А.Р. Оганнисян, 2024). Структурный анализ исследований эксплуатационных дефектов обуви, проведенный в работах (З.А. Минасян & А.Г. Атоян, 2016;

Все виды воздействий на ниточные соединения подразделяются на два типа: технологические и экс- плуатационные. В зависимости от этапа производства выделяют факторы, воздействующие на стадии проектирования, стадии изготовления и стадии эксплуатации. Выделяют следующие факторы, влияющие на качество шва: свойства сшиваемых материалов, свойства ниток, свойства шва, технические характеристики оборудования, воздействие стопы и окружающей среды.

До 1970-х годов в обувной промышленности для сборки заготовок верха обуви использовались преимущественно хлопчатобумажные нитки. Однако с развитием технологий ассортимент ниток значительно расширился, включив синтетические материалы, такие как капроновые, лавсановые и полипропиленовые нитки. Эти материалы обладают повышенной прочностью, устойчивостью к агрессивным средам и износостойкостью.

Ряд научных исследований показал, что прочность ниточных швов зависит от множества факторов, включая тип ниток, параметры швейных игл, частоту строчки и технологические условия сборки. Например, капроновые нитки № 64/3 обладают более высокой прочностью по сравнению с хлопчатобумажными, особенно при использовании игл меньшего диаметра и оптимальной ча- стоты строчки (6–7 стежков на 1 см). Полипропиленовые нитки оказались наиболее устойчивыми к воздействию кислот и щелочей, что делает их предпочтительными для спецобуви, эксплуатируемой в агрессивных условиях.

Важным аспектом является влияние температуры и трения при шитье. Нагревание иглы до высоких температур (до 320 °C) может привести к повреждению ниток и материалов, особенно при работе с синтетическими кожами. Использование игл с ромбической заточкой позволяет снизить температуру нагрева и уменьшить усилие прокола, что улучшает качество швов.

Параметры технологических процессов, таких как натяжение ниток, расстояние между строчками и ширина припуска, также играет ключевую роль. Например, для двухрядного настрочного шва оптимальная частота строчки составляет 6–6,1 стежка на 1 см, а натяжение верхней нитки — 5,0–5,5 Н. Эти параметры позволяют повысить прочность шва в 2,14 раза по сравнению с нормируемыми значениями.

Исследования также показали, что направление прокладывания строчки влияет на прочность швов. Швы, проложенные параллельно разрывающему усилию, обладают более высокой прочностью по сравнению с диагональными. Укрепление швов межподкладкой и тесьмой значительно повышает их долговечность, особенно в зонах наибольших напряжений, таких как задний шов голенищ.

Имеется ряд зарубежных научных публикаций, посвященных исследованию прочности ниточных соединений (S. Borse et al., 2020; S.A. Ghani, 2011; Daniela Barbulov-Popov & Nenad Cirkovic & Jovan Stepanovic, 2012; Chen, J.C. et al., 2014; B. Kordoghli, C. Kacem Saidene & M. Cheikhrouhou, 2011; Bessem Kordoghli & Morched Cheikhrouhou & Chiraz Kacem Saidene, 2009;

Ниточные швы обуви подвергаются механическим, физико-химическим и другим воздействиям в процессе производства и эксплуатации, что приводит к их деформации и разрушению. Для оценки их прочности используют стандарт ГОСТ 9290-76 «Обувь. Методы определения прочности ниточных швов соединения деталей верха», который предполагает статические испытания на разрывной машине. Существующий метод исследования прочности ниточных швов имеет ряд недостатков, которые влияют на процесс проведения испытаний, вследствие чего получаются некорректные данные. Одним из них является то, что расстояние 25 мм между зажимами разрывной машины РМ-250 неудобно для закрепления образцов и наблюдения за характером разрушения ниточных швов.

Предлагаемые размеры образцов практически невозможно выкроить из большинства конструкций обуви, а также из ряда других видов обуви, таких как дошкольная, школьная, мальчиковая, девичья и т. д. В том случае, если шов попадает в область каркасных деталей верха (задник, подносок), непонятно, какие процедуры нужно выполнять. На рисунке 1 изображены места, из которых невозможно выкроить образцы указанного размера.

В стандарте указано, что проводить испытания можно как на готовой обуви, так и на заготовках верха, а это не одно и то же. Заготовка верха обуви после формова-

б (b)

Рисунок 1 – Примеры конструкции обуви, из которых невозможно выкроить образцы для испытания по ГОСТ 9290-76 Figure 1 – Examples of footwear construction inappropriate for cutting out samples for testing according to GOST 9290-76

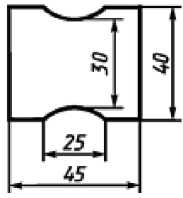

ния и влажно-тепловой обработки будет иметь другую структуру комплектующих её материалов, а следовательно, и другие физико-механические свойства. Также совсем непонятно, из каких соображений выбраны размеры непростроченных образцов (рисунок 2).

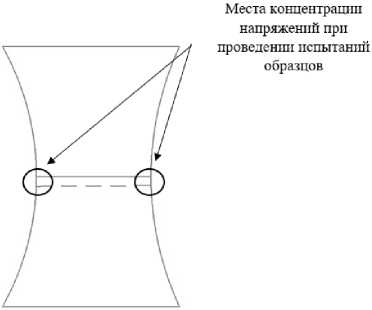

В процессе проведения испытаний возникает концентрация напряжений на краях ниточных соединений, вследствие чего появляется краевой эффект, связанный с поперечным сокращением образца, что влияет на достоверность получаемых экспериментальных данных (рисунок 2).

Образцы вырезают из тех участков заготовки, которые подвергаются наибольшему напряжению при носке обуви. При эксплуатации детали верха обуви и ниточные швы подвергаются многократным изгибам и растяжениям. Однако в стандарте не предусмотрена процедура циклических испытаний ниточных швов, которая учитывала бы все факторы, возникающие при реальной носке обуви.

Образцы необходимо вырезать из участков обуви или заготовки с наименьшей кривизной. Из каждого участка вырезают по одному образцу. Это практически сделать очень сложно при предлагаемых стандартом размерах.

Длину строчки, имеющей кривизну, предварительно промеряют ниткой. Ничего не сказано о том, как размещать в этом случае образец и какую величину нужно брать за длину строчки: ширину образца – 40 мм или величину, замеренную ниткой.

При проведении испытаний образец закрепляют в зажимах разрывной машины так, чтобы первая строчка располагалась посередине между зажимами разрывной машины и параллельно граням зажимов. Если строчка криволинейная, последнее не удаётся реализовать.

Подкладку и межподкладку в зажимах не закрепляют. Значит, межподкладку придётся отрывать от наруж-

а

б (b)

в (с)

Рисунок 2 – Формы образцов для испытаний ниточных соединений по ГОСТ 9290:

а – форма образца, выкроенного из готовой обуви; б – внешний вид образца в процессе испытания; в – форма непростроченных образов

Figure 2 – Shapes of samples for testing threaded joints according to GOST 9290:

a – the shape of the sample cut out of finished shoes; b – the view of the sample in the process of testing; c – the shape of unstitched samples

ных деталей верха.

В условиях последующей эксплуатации в ниточных швах не возникают предельные напряжения, поскольку сдавливание стопы заготовкой верха обуви недопустимо по требованиям эргономичности. Однако при эксплуатации обувные детали и швы подвергаются многократным изгибным и изгибно-растягивающим деформациям при сравнительно невысоком уровне напряжений по сравнению с напряжениями, возникающими в процессе формования. В реальных условиях эксплуатации следует учитывать и возможность механических повреждений единичных стежков, которые также отрицательно влияют на надёжность обуви.

Методика оценки качества ниточных соединений по ГОСТ 9290-76 «Обувь. Методы определения прочности ниточных швов соединения деталей верха» не учитывает факторы, возникающие в процессе носки обуви, и не отражает реальные условия её эксплуатации. С учётом изложенных соображений стандартная методика прочностных испытаний швов при одноцикловом растяжении не позволяет однозначно прогнозировать надёжность соединения деталей заготовки верха обуви при эксплуатации. Поэтому проблема повышения прочности и надёжности соединений обуви остаётся актуальной, так как разрыв соединений является одним из основных дефектов обуви.

Таким образом, данное исследование направлено на анализ прочности ниточных соединений и материалов, применяемых при изготовлении швов, с целью выявления недостатков в существующей методике оценки прочности соединений деталей верха обуви и разработки рекомендаций по её совершенствованию.

Объекты, методы и средства исследования

В связи с тем, что на качество ниточного соединения влияют физико-механические свойства соединяемых материалов, то объектами исследования были выбраны мужские полуботинки осенне-весеннего периода носки, натуральная кожа крупного рогатого скота, применяемая в деталях верха обуви указанной модели обуви, текстильные нитки, используемые при пошиве заготовки верха обуви и ниточные соединения деталей верха обуви.

Отобраны образцы кожматериала типа: Santana, Калифорния спорт, Полуанилин, Фиджи (производства АО «Русская кожа», г. Рязань), Краст (производства ООО «Арсенал Трейд», Россия), ТулипСофти, Милано, Тигина (производства ОАО «Минское производственное кожевенное объединение», агрогородок Гатово, Минский р-н), Спилок подкладочный (производства АО «Русская кожа», г. Рязань и ОАО «Минское производственное кожевенное объединение», р-н агрогородка Гатово Минский р-н).

Исследования механических свойств натуральной кожи проводят с помощью разрывной машины РТ-250М со скоростью перемещения нижнего зажима 100 мм/мин по ГОСТ 938.11-69 «Кожа. Метод испытания на растяжения». Элементарные пробы выкраивались согласно ГОСТ 938.0-75 «Кожа. Метод отбор проб». Образцы для испытаний на растяжение имеют форму двусторонней лопатки с размерами рабочей части 50х10 мм. Для исследования физико-механических свойств были выкроено 23 образца. Перед испытанием все образцы выдерживаются в нормальных условиях не менее 24 часов.

По данному стандарту были определены следующие физико-механические свойства: толщина, мм; разрывная нагрузка, Рр , Н; предел прочности при разрыве, о р , МПа; относительное удлинение при разрыве, £ р , %; относительное остаточное удлинение, £ ост , %.

Толщину определяют контактным методом с помощью толщиномера типа ТН 10-60 с погрешностью на всем диапазоне ±0,018 мм. Перед испытанием образцы выдерживаются в нормальных условиях не менее 24 часов. Удельное давление измерительной площадки толщиномера на образец должно составлять (0,5–1,5)·104 Па.

Для определения относительного остаточного удлинения образцы подвергаются деформированию на 15 % и 30 % в зажимах разрывной машины и выдерживаются в течение (3±0,5) мин. Затем нижнему зажиму разрыв- ной машины сообщают обратный ход, образец освобождают из зажимов и на 30 мин оставляют в покое в нормальных условиях относительной влажности и температуры воздуха. По истечению указанного времени измеряют длину рабочего участка образца и вычисляют приращение длины в миллиметрах.

Методика является стандартной и характеризует одноосную деформацию и даёт возможность расчёта разрывных характеристик материала. Она является наиболее подходящей для определения физико-механических характеристик материала.

С целью анализа прочностных свойств обувных ниток, применяемых для сборки заготовок на предприятиях Республики Беларусь, и анализа методов оценки качества были проведены исследования по изучению физико-механических свойств обувных ниток. Объектами исследования были выбраны полиэфирные нити с маркировкой 70Л (производства ЗАО «Моснить» и ОАО «Советская звезда»), армированные нити с полиэфирным стержнем с полиэфирной наружной оплеткой маркировки 70ЛЛ (производства ОАО «Советская звезда»), 86Л (производства ОА ПНК «Красная нить»), 86Л-1 (производства ОАО «Советская звезда»), 86ЛЛ (производитель ЗАО «Моснить») и полиэфирная комплексная нить 40/3 (производства «SAFIRA» Itd, Индия), которые в настоящее время используются на ЧТПУП «Ильвада» г. Витебска для сборки заготовок верха обуви.

Для исследуемых нитей определялась фактическая линейная плотность по ГОСТ 6611.1-73 «Нити текстильные. Метод определения линейной плотности». Сущность метода заключается в отматывании нити определенной длины в виде пасмы или отрезка и определении ее массы. Количество точечных проб отбирали не менее 5 образцов. Для определения линейной плотности нитей применяли отрезки нитей длиной 0,5 м.

Для проведения испытания использовали весы лабораторные OHAUS Pioneer PA214C по ГОСТ 24104-2001 «Весы лабораторные. Общие технические условия» специального класса точности.

Физико-механические свойства исследуемых текстильных ниток определяют по ГОСТ 6611.2-73 «Нити текстильные. Методы определения разрывной нагрузки и удлинения при разрыве». Отбор проб производился по ГОСТ 6611.0-73 «Нити текстильные. Правила приемки» в количестве не менее 10 проб. Для проведения испытания применяют разрывную машину РМ-30-1. Расстояние между зажимами разрывной машины при- нимали равным (500±1) мм. Скорость опускания нижнего зажима разрывной машины устанавливали равной 100 мм/мин. Подготовка к испытанию проводят по ГОСТ 6611.1-73 «Нити текстильные. Метод определения линейной плотности».

Для исследуемых образцов определяли следующие характеристики:

-

- разрывную нагрузку Рр , Н (методом разрыва одной нити);

-

- удлинение при разрыве L , %;

-

- удельную разрывную нагрузку нитей Р ^ , сН/текс.

Прочность ниточных соединений материалов верха обуви определяет по ГОСТ 9290-76 «Обувь. Метод определения прочности ниточных швов соединения деталей верха», который распространяется на обувь из натуральной, искусственной и синтетической кожи, текстиля, комбинированную всех видов, конструкций и назначений и устанавливает метод определения прочности ниточных швов соединения деталей верха.

Испытание прочности ниточных швов проводятся на разрывной машине, предельная нагрузка которой по соответствующей шкале не должна превышать нагрузку разрыва образцов более чем в 10 раз.

Перед проведением испытания расстояние между зажимами разрывной машины устанавливается 25 мм. Скорость движения нижнего зажима при испытании устанавливается 100 мм/мин.

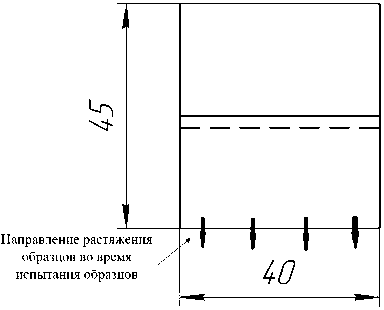

Образцы для испытания по методике ГОСТ 9290-76 выкраиваются размером 45х40 мм (меньшая сторона располагается вдоль строчки) с размерами рабочей части 25 мм. Форма образцов для испытаний ниточных соединений по ГОСТ 9290 представлена на рисунке 1. Затем выполняется сострачивание образцов, из материалов наружных деталей верха обуви, швами определенных конструкций с закреплением концов строчек.

Перед испытанием измеряется длина строчки образцов масштабной линейкой с погрешностью не более 0,5 мм. Длина строчки измеряется между крайними проколами. После чего образец закрепляют в зажимах разрывной машины так, чтобы шов располагался посередине, т. е. в 12,5 мм от каждого зажима и был параллелен краям зажимов.

По окончании испытания фиксируется разрывная нагрузка и характер разрушения шва.

Прочность шва ( Р ) в ньютонах вычисляется по формуле 1:

P = P i , (1)

l где Pi - разрывная нагрузка образца, Н; l - длина строчки на испытанном образце между крайними проколами, см.

Коэффициент прочности шва ( К ) в процентах рассчитывается по формуле 2:

P.h

K = P-b - 100 , (2)

P2 - li где P1 - нагрузка на простроченный образец в момент разрыва, Н; Р2 - наименьшая нагрузка из двух непро-строченных образцов в момент разрыва, Н; 11 - длина шва на простроченном образце между крайними проколами, см; b - ширина непростроченного образца в самом узком участке, см.

Экспериментальные исследования и обсуждение результатов

В таблице 1 представлены усреднённые результаты исследования показателей физико-механических свойств натуральной кожи по 24 образцам.

Для анализа физико-механических свойств натуральных кож будем использовать ГОСТ 939-2021 «Кожа для верха обуви. Технические условия». Данный стандарт распространяется на кожу для верха обуви различного назначения. Все исследованные материалы соответствуют стандарту по толщине. Диапазон предела прочности исследованных натуральных кож составляет от 9,3 до 13,6 МПа. Из таблицы 1 видно, что 74 % исследуемых образцов «в виде лопаточки» не соответствуют норме по показателю «предел прочности при растяжении».

По показателю «предел прочности при разрыве» осуществлена статистическая обработка данных, в таблице 2 представлена статистическая обработка результатов измерения физико-механических свойств.

Анализируя полученные статистические характеристики, можно сделать вывод о том, что точность и надёжность числовых характеристик высокая.

Результаты испытаний физико-механических свойств ниток представлены в таблице 3. В таблице 3 приведены усреднённые значения физико-механических свойств по пяти образцам. Предельно допустимые значения физико-механических свойств представлены в таблице 4.

Анализируя таблицу 3, можно отметить, что полиэфирные нити 70Л производства ОАО «Советская звезда» и 70ЛЛ производства ОАО «Советская звезда» имеют наименьшую разрывную нагрузку. У остальных ниток значение разрывной нагрузки колеблется от 30 Н до 38 Н. Однако все исследуемые образцы не соответствуют требованиям стандарта ГОСТ 30226-93 по показателю «разрывная нагрузка».

У большинства материалов значение коэффициента вариации по разрывной нагрузке колеблется от 0,9 % до 6,1 %. Наименьшее значение коэффициента вариации по разрывной нагрузке у полиэфирной ниток 70Л производства ЗАО «Моснити», а наибольшее значение данного показателя у полиэфирной нити 70ЛЛ производства ОАО «Советская звезда». Все исследуемые нитки соответствуют требованиям стандарта ГОСТ 30226-93 по данному показателю.

Почти все исследуемые обувные нитки имеют относительное удлинение при разрыве в пределах 14–20 %, что значительно ниже предельно допустимого значения удлинения при разрыве по ГОСТ 30226-93.

Таблица 1 – Усредненные результаты показателей физико-механические свойства натуральной кожи

Table 1 – Averaged results of physical and mechanical properties of natural leather

|

Показатель |

Значение показателя |

|

Толщина, мм |

1,6 |

|

Разрывная нагрузка Рр , Н |

180,0 |

|

Предел прочности при разрыве а р , МПа |

11,2 |

|

Относительное удлинение при разрыве £ р , %. |

73,9 |

|

Относительное остаточное удлинение при деформирование образца на 15 %, £ ост , % |

15,0 |

|

Относительное остаточное удлинение при деформирование образца на 30 %, £ ост , % |

26,7 |

Таблица 2 – Статистическая обработка результатов измерения физико-механических свойств по показателю «предел прочности»

Table 2 – Statistical processing of the results of measuring physical and mechanical properties by the indicator “tensile strength”

|

Характеристики |

Значения |

|

Средняя арифметическая величина X , МПа |

11,20 |

|

Дисперсия S2{x} , МПа2 |

2,36 |

|

Среднее квадратическое отклонение S{x} , МПа |

1,53 |

|

Коэффициент вариации CV{x} |

0,14 |

|

Квадратическая неровнота CV % {x} , % |

13,7 |

|

Абсолютная доверительная ошибка £ ( X ), МПа |

0,64 |

|

Относительная доверительная ошибка S ( X ), МПа |

0,06 |

|

Доверительный объем m ( X ) |

23 |

Таблица 3 – Характеристика швейных ниток и их физико-механические свойства

Table 3 – Characteristics of sewing threads and their physical and mechanical properties

|

2 СО о X со 2 |

CD 1— EI О со со о с |

со со 1— о о о |

СК ш >s о CD 2 х CD X 1 S £ СО о * о о х CD 1= X о е |

СО со X СК со X со СОСО ш о. |

X X со X >s CL О \9 СО X ° СО СО of t * х q_ со ОЗ СО в -е- ё 1 -е- СО о id |

S ^' X 03 CD -Q S й s х й ° ^ 2 о d °-5 > х О & |

о СО р “ х -О о о. со >х со оз а >* со X |

|

70Л |

ЗАО «Моснить» |

о |

72,34 |

33,2 |

1,7 |

13,7 |

0,46 |

|

72,86 |

30,3 |

3,3 |

14,3 |

0,42 |

|||

|

75,6 |

28,5 |

4,6 |

15,3 |

0,38 |

|||

|

ОАО «Советская звезда» |

65,36 |

21,2 |

3,6 |

18,0 |

0,32 |

||

|

77,84 |

32,0 |

5,6 |

16,2 |

0,41 |

|||

|

70ЛЛ |

ОАО «Советская звезда» |

65,56 |

23,7 |

6,1 |

16,0 |

0,36 |

|

|

86Л |

АО ПНК «Красная нить» |

192,24 |

38,3 |

4,4 |

20,7 |

0,20 |

|

|

86Л-1 |

ОАО «Советская звезда» |

96,16 |

32,2 |

5,4 |

16,3 |

0,33 |

|

|

86ЛЛ |

ЗАО «Моснить» |

89,00 |

36,7 |

2,8 |

16,5 |

0,41 |

|

|

40/3 |

«SAFIRA», Itd |

153,92 |

30,7 |

3,7 |

14,7 |

0,20 |

Таблица 4 – Предельно допустимые значения физико-механических показателей текстильных ниток

Table 4 – Maximum permissible values of physical and mechanical parameters of textile threads

|

Физико-механические показатели |

41 Л |

70Л |

70ЛЛ |

86Л |

|

Результирующая номинальная линейная плотность ниток Rí , текс |

44,0 |

70,5 |

65,0 |

87,8 |

|

Разрывная нагрузка при испытании методом разрыва одной нити, Н, не менее |

21,0 |

35,0 |

25,99 |

39,55 |

|

Коэффициент вариации по разрывной нагрузке, %, не более |

8,0 |

10,0 |

8,5 |

9,0 |

|

Удлинение при разрыве, %, не более |

22 |

24 |

23 |

21 |

Таблица 5 – Физико-механические свойства непростроченных образцов

Table 5 – Physical and mechanical properties of unstitched samples

|

Порядковый номер пробы |

Толщина, мм |

Разрывная нагрузка Рр, Н |

Относительное удлинение при разрыве,% |

|

1 |

1,5 |

738 |

72 |

|

2 |

1,5 |

788 |

84 |

|

3 |

1,6 |

770 |

84 |

|

4 |

1,4 |

848 |

88 |

|

5 |

1,3 |

620 |

76 |

|

6 |

1,4 |

754 |

92 |

|

7 |

1,4 |

620 |

84 |

|

8 |

1,5 |

706 |

80 |

|

9 |

1,4 |

761 |

92 |

|

10 |

1,4 |

804 |

96 |

|

11 |

1,4 |

711 |

84 |

|

12 |

1,4 |

792 |

88 |

Таблица 6 – Результаты испытаний прочности ниточных соединений Table 6 – Results of strength tests of threaded joints

Существующая нормативная документация характеризует только технологический этап изготовления изделий на стадии подготовки производства и не оценивает влияния технологических факторов на всех процессах сборки. Известно, что в процессе обувного производства происходит потеря прочности ниточных швов при сборке заготовки за счёт теплового воздействия и динамических нагрузок на нитку, а также при формо-

вании заготовки на колодке. Кроме того, в нормативной документации отсутствуют методики, связанные с исследованием ниточных соединений в динамике.

Для устранения выявленных недостатков указанных выше авторами предлагается вырезать образцы из готовой обуви крестообразной формы с рабочей частью 10×25 мм, что позволит снизить напряжение на краях образцов, а также исследовать образцы не доводя до разрыва при деформации равной деформации при формовании верха обуви.

В связи с вышесказанным возникает необходимость в совершенствовании существующие методики оценки прочности ниточных соединений деталей верха обуви и разработке комплексных методов прогнозирования и оценки прочности ниточных соединений деталей обуви.