Анализ эффективности отечественных и зарубежных методов подготовки природного газа на примере валанжинских залежей Ямбургского нефтегазоконденсатного месторождения

Автор: Ярунов А.С.

Журнал: Научный форум. Сибирь @forumsibir

Рубрика: Природопользование

Статья в выпуске: 3 т.2, 2016 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/140220309

IDR: 140220309

Текст статьи Анализ эффективности отечественных и зарубежных методов подготовки природного газа на примере валанжинских залежей Ямбургского нефтегазоконденсатного месторождения

В настоящее время одной из основных научнотехнических и производственных проблем существующих нефтегазоконденсатных месторождений севера Тюменской области является падение пластового давления и, как следствие, неэффективное извлечение тяжелых углеводородов. Данная проблема может быть решена заменой или модернизацией существующей технологии, что позволит повысить качество подготовки природного газа и степень извлечения газового конденсата в соответствии с отраслевыми стандартами.

Анализ эффективности отечественных и зарубежных методов подготовки природного газа и конденсата проведен на примере валанжинских залежей Ямбургского нефтегазоконденсатного месторождения (ЯНГКМ). Результат данного анализа может быть использован при замене или совершенствовании технологического процесса аналогичных месторождений.

Для подготовки продукции газоконденсатных месторождений, в зависимости от содержания тяжелых углеводородов в газе в России и за рубежом, применяются следующие основные технологические процессы:

-

- низкотемпературная сепарация;

-

- низкотемпературная абсорбция с использованием углеводородного конденсата в качестве абсорбента.

Низкотемпературной сепарацией (НТС) называют процесс извлечения жидких углеводородов из газов путем однократной конденсации при пониженных температурах с разделением равновесных газовой и жидких фаз.

Температуру можно понизить за счет изо-энтальпийного или изоэнтропийного расширения газа. Изоэнтальпийное расширение газа осуществляется с использованием дроссельных устройств, а изоэнтропийное - с применением турбодетандеров [4].

На эффективность работы установок НТС большое влияние оказывают состав сырьевого газа, температура, давление, эффективность оборудования и число ступеней сепарации.

Метод низкотемпературной сепарации впервые был апробирован в США для извлечения жидких углеводородов из продукции скважин газоконденсатных месторождений (первая промышленная установка пущена в эксплуатацию в 1950 г.).

Смысл технологии низкотемпературной абсорбции (НТА) состоит в замене низкотемпературного сепаратора на комбинированный аппарат - абсорбер-сепаратор. В верхнюю массообменную часть абсорбера-сепаратора подают углеводородный конденсат с первой ступени сепарации и этот конденсат в противотоке абсорбирует из природного газа часть оставшихся тяжелых углеводородов С5+высшие, а также пропанбутановую фракцию. Помимо углеводородного конденсата возможно применение других абсорбентов, однако при этом возникает необходимость в дополнительном узле регенерации абсорбента с извлечением абсорбированных углеводородов. Углеводородный конденсат как абсорбент в этом плане предпочтителен. В рамках НТА возможно существенное повышение степени извлечения пропан-бутановой фракции, а также тяжелых углеводородов С5+высшие. В настоящее время разработан ряд вариантов НТА, адаптированных к промысловым условиям [2].

На эффективность процесса НТА оказывают влияние температура, давление, состав исходного сырья, число тарелок в абсорбере, физикохимические свойства абсорбента, а также его удельный расход [3].

Метод низкотемпературной абсорбции реализуется на заводе «Кети» в Канаде. Абсорбция целевых углеводородов из сырьевого газа проводится при температуре минус 40 °С и давлении 7,8 МПа. При этом степень извлечения компонентов составляет: этана - 60%, пропана - 98%, бутана и высших - практически 100% от их потенциального содержания в сырьевом газе.

На Ямбургском нефтегазоконденсатном месторождении разработка валанжинских залежей началась в 1991 г. с ввода в эксплуатацию установки комплексной подготовки газа УКПГ-1В. При расширении добычи газа из валанжинских залежей согласно проекту последовательно вводятся установки предварительной подготовки газа УППГ-3В и УППГ-2В, на которых не предусмотрен полный цикл промысловой обработки газа (только предварительная сепарация). Полный цикл низкотемпературной обработки осуществляется на УКПГ-1В расширением последней [1]. Генеральный проектировщик валанжинских УКПГ ЯНГКМ - ПАО «ЮжНИИгипрогаз», г. Донецк.

Продукцией УКПГ-1В являются: сухой газ по СТО Газпром 089-2010 «Газ горючий природный, поставляемый и транспортируемый по магистральным газопроводам.

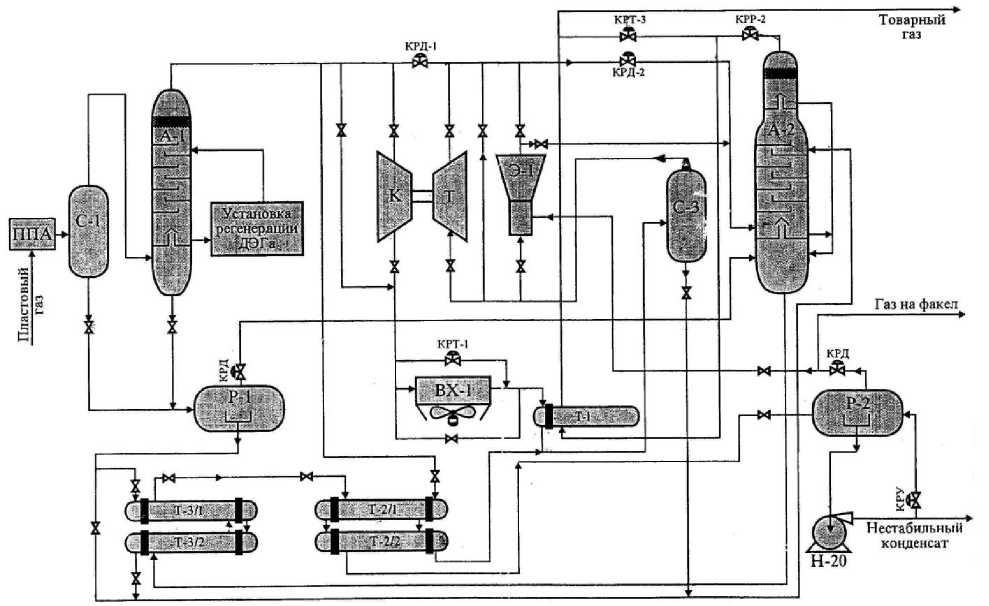

Рис. 1. Принципиальная технологическая схема УКПГ-1В ЯНГКМ.

Технические условия», нестабильный конденсат по СТО Газпром 5.11-2008 «Конденсат газовый нестабильный. Общие технические условия».

Обработка продукции скважин на УКПГ-1В осуществляется по схеме НТА (рис. 1).

В качестве абсорбента используется конденсат первой ступени сепарации. Параметры в низкотемпературном абсорбере А-2: давление 5-6 МПа, температура минус 30 °С.

Охлаждение газа производится:

-

- предварительное - в воздушных холодильниках (ВХ-1), теплообменниках «газ-газ» Т-1 и «газ-конденсат» Т-2;

-

- окончательное, за счет:

-

а) расширения в турбодетандерных агрегатах (ТДА) в летний и дресселирования (КРД-2) в зимний периоды;

-

б) эжектирования низконапорного газа в эжекторах газа (ЭГ).

Охлаждение конденсата предусматривается в рекуперативных теплообменниках «конденсат-конденсат» Т-3, после выделения из него в разделителях Р-1 водометанольного раствора (ВМР).

Нестабильный конденсат из абсорбера А-2 дросселируется до давления 3,5 МПа и после нагрева в теплообменниках Т-3, Т-2 и отделения ВМР в разделителях Р-2 сбрасывается в буферные емкости, откуда насосами Н-20 подается в магистральный конденсатопровод для транспортировки в однофазном состоянии на установку стабилизации конденсата (УСК) в г. Новый Уренгой.

Согласно имеющимся показателям разработки валанжинских залежей Ямбургского нефтегазоконденсатного месторождения, начиная с 2016 г., давление пластового газа окажется недостаточным для подачи конденсата первой ступени сепарации и газа из разделителей Р-1 в абсорберы А-2.

Исключение орошения низкотемпературных абсорберов А-2 (т.е. переход на схему низкотемпературной сепарации (НТС) приведет к снижению выхода углеводородного конденсата на 15%. Решением данной проблемы является установка насосов на линии конденсата от разделителей Р-1 к абсорберам А-2.

Результаты проведенных технико - экономических расчетов подтверждают целесообразность применения схемы НТА (с подключением насосов подачи орошения на А-2) по сравнению со схемой НТС (эксплуатация абсорбера А-2 без орошения в режиме низкотемпературной сепарации).

Таким образом, выбор метода подготовки природного газа и конденсата газоконденсатных месторождений сводится к оценке эффективности степени извлечения тяжелых углеводородов, а также соответствия качества продукции отраслевым стандартам.

Список литературы Анализ эффективности отечественных и зарубежных методов подготовки природного газа на примере валанжинских залежей Ямбургского нефтегазоконденсатного месторождения

- Вяхирев Р.И., Гриценко А.И., Тер-Саркисов Р.М. Разработка и эксплуатация газовых месторождений. -М.: ООО «Недра-Бизнесцентр», 2002. -880 с.

- Гриценко А.И., Истомин В.А. Сбор и промысловая подготовка газа на северных месторождениях России. -М.: ОАО «Издательство «Недра», 1999 -473 с.

- Лапидус А.Л. Газохимия. Часть I. Первичная переработка углеводородных газов./Лапидус А.Л., Голубева И.А., Жагфаров Ф.Г. -М.: РГУ нефти и газа им. И.М. Губкина. Учебное пособие. 2004. -242 с.

- Николаев В.В. Основные процессы физической и физикохимической переработки газа./Николаев В.В., Бусыгина Н.В. -М.: ОАО «Издательство «Недра», 1998 -184 с.

- СТО Газпром 089-2010 «Газ горючий природный, поставляемый и транспортируемый по магистральным газопроводам. Технические условия». -М.: ОАО «Газпром», 2010 -19 с.

- СТО Газпром 5.11-2008 «Конденсат газовый нестабильный. Общие технические условия». -М.: ОАО «Газпром», 2008 -19 с.