Анализ эффективности применения роторных управляемых систем при проводке скважины и перспективные направления развития

Автор: В.С. Чепик

Журнал: Научный форум. Сибирь @forumsibir

Рубрика: Природопользование

Статья в выпуске: 2 т.3, 2017 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/140220773

IDR: 140220773

Текст статьи Анализ эффективности применения роторных управляемых систем при проводке скважины и перспективные направления развития

Самой затратной статьей инвестиций при освоении нефтегазовых месторождений остается строительство скважин. При определении экономики бурения ключевым фактором является время, затраченное на бурение, особенно на шельфовых и нестандартных месторождениях. К тому же, вне зависимости от географических, геологи- ческих и прочих условий, необходимо качественно выполнять проводку сложных стволов скважин и получать стабильные и готовые к заканчиванию скважинысогласно разработанных программ.

Это обстоятельство стимулирует активный поиск инновационных методов бурения, позволяющих выйти на новый уровень эффективности при сокращении затрат.

В настоящее время передовой и в то же время доступной технологией бурения является использование роторных управляемых систем (далее по тексту РУС) при бурении наклонных, горизонтальных, а так же многозабойных скважин. Однако, в условиях растущей конкуренции, необходимо стремиться к повышению эффективности бурения, сокращению непроизводительного времени, повышению скорости проходки, минимизации рисков осложнений и простоев за счет использования инновационных решений на базе существующих технологий.

В большинстве случаев более половины всего времени затраченного на строительство скважины занимает время бурения и крепления сек- ций под эксплуатационную колонну (ЭК) диаметром долот 220,7 мм и хвостовик диаметром долот 155,6 мм. Это обусловлено большой протяженностью и наличием интервала набора параметров кривизны для секции под ЭК и субгоризонтальным профилем секции для спуска хвостовика. Оптимизация процесса бурения данных интервалов позволит существенно сократить сроки строительства скважин, что в свою очередь приводит к экономии затрат.

Один из способов повышения эффективности бурения секции ЭК является использование комбинированных компоновок низа бурильной колонны (КНБК) включающих в себя роторную управляемую систему (РУС) и винтового забойного двигателя (ВЗД) приводящего в движение все элементы КНБК находящихся под ним (рис. 1).

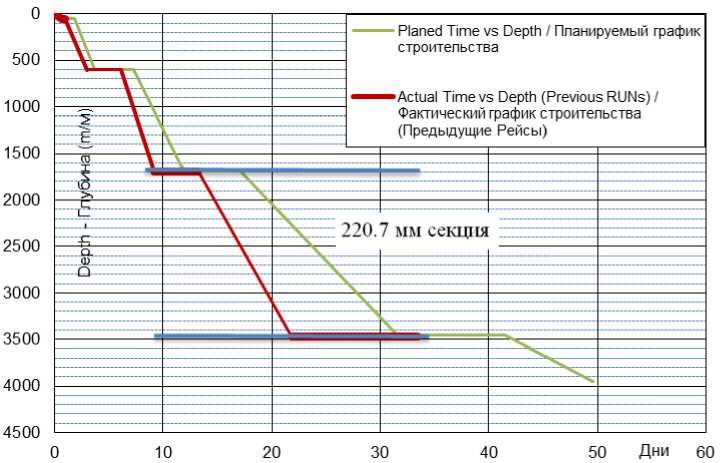

Это дает существенный прирост производительности за счет увеличения оборотов долота. Ниже представлен типовой график глубина-день с использованием комбинированной КНБК. Ускорение составило 35,7% времени от планового строительства секции (рис. 2).

Рис 1. Схема комбинированной компоновки ВЗД + РУС.

Высокие Обороты До 400 об/мин

Рис 2. График строительства скважины 1803 Соровского месторождения.

Таблица 1

Ключевые показатели эффективности бурения секции с диаметром долота 155,6 мм

|

Показатель |

ВЗД |

РУС |

|

Пробурено метров (м) |

3540,9 |

4480,1 |

|

В режиме роторного бурения (м) |

2556,7 |

4480,1 |

|

В режиме направленного бурения (м) |

984,2 |

0,0 |

|

Средняя продолжительность секции (м) |

590,2 |

746,7 |

|

Общее время бурения секции (ч) |

422,9 |

352,9 |

|

Среднее время бурения секции (ч) |

70,5 |

58,8 |

|

Среднее колличество часов циркуляции за секцию (ч) |

141,2 |

112,7 |

|

Среднее колличество часов проработки за секцию (ч) |

27,7 |

18,9 |

|

Среднее время нахождения КНБК ниже стола ротора за секцию (ч) |

215,7 |

174,9 |

|

МСП средняя за секцию (м/ч) |

10,3 |

15,0 |

|

МСП в роторе за секцию (м/ч) |

12,1 |

15,0 |

|

МСП в режиме направленного бурения за секцию (м/ч) |

8,5 |

не применимо |

Исходя из опыта применения роторных управляемых систем на территории западно - сибирской нефтегазоносной провинции при бурении секций диаметром долот 220,7 мм разработан ряд рекомендаций по оптимальному применению данного оборудования, главные из которых:

-

- Использование КНБК РУС+ВЗД для бурения пород средней твердости (от Ханты-Мансийской свиты включительно и ниже). В мягких породах происходит размывание стенок и увеличение номинального диаметра скважины за счет гидромониторного эффекта, при этом возникает проскальзывание невращающегося корпуса относительно стенок скважины, роторная управляемая система теряет точку опоры, иориентиро-вание долота в заданном направлении становится невозможным.

-

- В режиме реального времени осуществлять мониторинг забойных вибраций возникающих при бурении и спуско-подъёмных операциях и подбор оптимальных параметров для минимизации отказов оборудования, поскольку это является главной причиной выхода из строя блока электроники и датчиков ответственных за корректную работу элементов РУС и комплекса геофизических исследований скважин (ГИС).

-

- Использование агрессивных типов долот для увеличения механической скорости проходки. Поскольку при использовании РУС нет необходимости ориентирования КНБК и удержания заданного направления бурения (как в случае использования ВЗД) возможно применения долот с размером резцов диаметром 16-19 мм и развитым боковым вооружением.

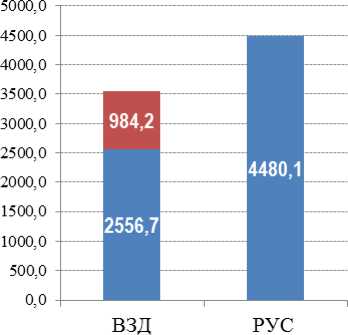

Для сравнения эффективности использования винтовых забойных двигателей и роторных управляемых систем при бурении горизонтальной секции с диаметром долот 155,6 мм под хвостовик были взяты показатели строительства нескольких скважин на Соровском месторождении. Результаты представлены в табл. 1.

На рис. 3 дополнительно приведены данные по соотношению режимов роторного и направленного бурения.

■ В режиме направленного бурения (м)

-

■ В режиме роторного бурения (м)

Рис 3. Соотношение режимов бурения.

Из результатов анализа следует, что средняя механическая скорость проходки с использованием роторной управляемой системы на 45,6% превышает скорость бурения с использованием вин- тового забойного двигателя, среднее время бурения секции с использованием РУС ниже на 16,6%, что составляет разницу в 11,7 часа по сравнению с количеством часов затраченных на бурение секции в ВЗД. Это обусловлено отсутствием таких технологических операций как ожидание выхода сигнала забойной телеметрической системы, выставление положения отклонителя ВЗД в режиме скольжения и дополнительной проработки интервала направленного бурения для очистки забоя от выбуренного шлама.

При вращении забойной компоновки проис-ходитувеличение длины пробуренного горизонтального участка на 26,5% (в среднем за секцию значение составляет 156,5 метра) за счет снижения сил трения между колонной и стенками скважины, а так же происходит равномерное доведение нагрузки, на долото.

В настоящее время разработано и внедрено новое поколение винтовых забойных двигателей повышенной надежности с рабочей парой метал-метал, ориентированное для работы совместно с РУС и позволяющее увеличить нагрузку на долото на 70% по сравнению с предыдущими типами ВЗД. Испытания проводились в нефтегазоносном бассейне Персидского залива.

Для соответствия возрастающим требованиям предъявляемым к роторным управляемым системам для бурения сложных профилей с высокой интенсивностью разработано новое поколение РУС (push-the-bit) позволяющее использовать следующие преимущества:

-

- диаметр ствола 215,9–269,9 мм;

-

- интенсивность набора параметров до 15 ◦ /30 м;

-

- система в единой сборке (нет сборки модульных соединений на буровой);

-

- высокая стойкость к кальматантам;

-

- ориентировання зарезка с вертикали;

-

- возможность использования со стандартным ВЗД.

Для бурения секций меньшего диаметра роторные управляеме системы так же подверглись модернизации. Результаты представлены в табл. 2.

Результаты внедрения в Саудовской Аравии (месторождение Аль-Гавар):

-

- бурение горизонтальной секции завершено с опережением плана;

-

- достигнуто увеличение МСП на 38% (19,8 фут/метр – новый рекорд для месторождения);

-

- увеличена средняя длина интервала бурения на 77%(2442 фут = 744м – новый рекорд для месторождения);

-

- установлен новый рекорд для месторождения по общей длине горизонтального участка – 2140 м.

В ближайшее время ожидается внедрение описанных в настоящей статье передовых зарубежных разработок в области бурения ведущими нефтесервисными компаниями на территории Российской Федерации, что позволит оценить эффективность применения нового поколения роторных управляемых систем, винтовых забойных двигателей и телеметрических систем в условиях Западной и Восточной Сибири, Тимано – Печерского нефтяного бассейна, а так же при разработке шельфовых месторождений нефти и газа.

Таблица 2

Сравнение технических характеристик

|

Показатель |

РУС I поколение (2006 – 2016) |

РУС II поколение (2016 – настоящее время) |

|

Диаметр ствола (мм) |

146,05…171,45 |

149,2…171,45 |

|

Максимальное давление (МПа) |

138 |

201,7 |

|

Максимальная Температура (0С) |

150 |

165 |

|

Максимальная осевая нагрузка (тн) |

6,7 |

15,5 |

|

Максимальный крутящий момент (кН) |

12 |

14 |

|

Точность наддолотного инклинометра |

+/- 0,3 |

+/- 0,15 |

|

Измерение вибраций |

Только в телесистеме |

В телесистеме и управляющем модуле |

|

Ориентированнаязарезка с вертикали |

Нет |

Да |

|

Гидравлическая система управления отклоняющими ребрами |

Зависимая |

Независимая |

|

Максимальная пространственная интенсивность |

10 0 /10 м |

10 0 /10 м |