Анализ материалов, применяемых при нанесении покрытий детонационным методом на корпус алмазного долота

Автор: Болдырева А.С.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.25, 2023 года.

Бесплатный доступ

В данной статье рассматриваются твердосплавные материалы из карбид вольфрама при детонационном покрытии корпуса алмазного долота. Рассмотрены различные свойств этих материалов при их разном составе. На основании приведенного анализа с учетом самых главных характеристик (сцепляемость напыляемого материала с поверхностью корпуса долота, микротвёрдость и изнашивание твердосплавного покрытия) выбран материал, наиболее подходящий для наплавки корпуса шестилопастного долота PDC. Представлено сцепление выбранного твердосплавного материала (ВК12) с поверхностью корпуса долота при детонационном напылении при необходимой толщине покрытия 200 мкм.

Детонационное покрытие, напыление, твердосплавный материал, карбид вольфрама, корпус, алмазное долото, износостойкость, бурение, зубки, резцы pdc, адгезия, когезия, микротвёрдость

Короткий адрес: https://sciup.org/148327527

IDR: 148327527 | УДК: 622.23.05 | DOI: 10.37313/1990-5378-2023-25-4(2)-233-237

Текст научной статьи Анализ материалов, применяемых при нанесении покрытий детонационным методом на корпус алмазного долота

ВВЕДЕНИЕ которыми наплавляется корпус алмазного долота

В настоящее время алмазные долота PDC находят все большее применение при бурении скважин для разведки и добычи полезных ископаемых. Это связано с тем, что алмазные долота позволяют повысить механическую скорость при бурении, улучшить управляемость и ускорить строительство скважины, что приводит к значительному экономическому эффекту. Важно отметить, что у долот PDC отсутствуют подвижные части, а это значительно повышает надежность их работы и снижает количество аварий при бурении.

Долота PDC все чаще работают в агрессивных средах и при больших нагрузках, что приводит к выпадению зубков и поломке корпуса. В литературе [1,6] показано, что для увеличения износостойкости и прочности закрепления зубков необходимо применять твердосплавные покрытия, которые можно наносить на корпус долота различными методами. Эффективность применения твердосплавного покрытия зависит от его сцепляемости с поверхностью корпуса, износостойкости, твердости, толщины слоя покрытия и др. факторов.

Наиболее подходящими для армирования деталей буровых долот в долотостроении считаются вольфрамо - кобальтовые материалы, из которых изготавливаются металлокерамические зубки и

Болдырева Анастасия Сергеевна, аспирант кафедры ТМСИ «Самарский государственный технический университет» (СамГТУ), инженер-конструктор ООО «ИСК» ПетроИнжиниринг».

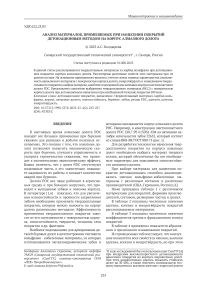

PDC. Например, в конструкции шестилопастного долота PDC 220,7 РЕ 613DS1-Х04 на активном калибре используется зубок Г2652, который состоит из сплава ВК8-ВК ГОСТ 880-75 (рис. 1)

Для разработки технологии нанесения твердосплавного покрытия на корпуса алмазных долот необходимо выбрать материал твердого сплава, который обеспечивал бы все необходимые параметры для повышения износостойкости алмазного долота.

При выборе материала для нанесения покрытия детонационным способом анализировались именно вольфрамо-кобальтовые материалы с различным составом и различных производителей (США, Германии, России) [1].

Ниже приведена таблица 1 с различными материалами для покрытий, фирмами производителей, составом, размерами частиц и гранул.

В таблице 2 показаны численные значения адгезии, когезии и микротвёрдости покрытий рассматриваемых материалов.

В таблице 3 показаны численные значения коэффициентов трения и фрикционного износа покрытий.

В таблице 4 приведены показатели абразивного и эрозионного изнашивания покрытий.

Из приведенных таблиц следует, что наилучшие показатели всех свойств (а именно, высокие адгезия, когезия и микротвёрдость, но при этом

Рисунок 1. Общий вид долота PDC 220,7 РЕ 613DS1-Х04

Таблица 1. Используемые материалы покрытий на основе карбида вольфрама

|

Название материала |

Производитель |

Состав, % |

Размер частиц, pm |

Размер основных гранул |

|

Diamalloy 2004 |

Sulzer Metco (USA) |

88% WC+8% Со |

11-45 |

>1 pm |

|

Diamalloy 2005 NS |

Sulzer Metco (USA) |

88% WC+12% Со |

5,5-45 |

>1 pm |

|

80.71.1 W |

GTV mbH, (Germany) |

88% WC+8% Со |

20-53 |

>1 pm |

|

ВК 25 |

Russia (Уфа) |

88% WC+25% Со |

<50 |

>1 pm |

Таблица 2. Адгезия, когезия и микротвёрдость покрытий

Поэтому для дальнейших испытаний выбрано покрытие Diamalloy 2005 NS (табл.2-4).

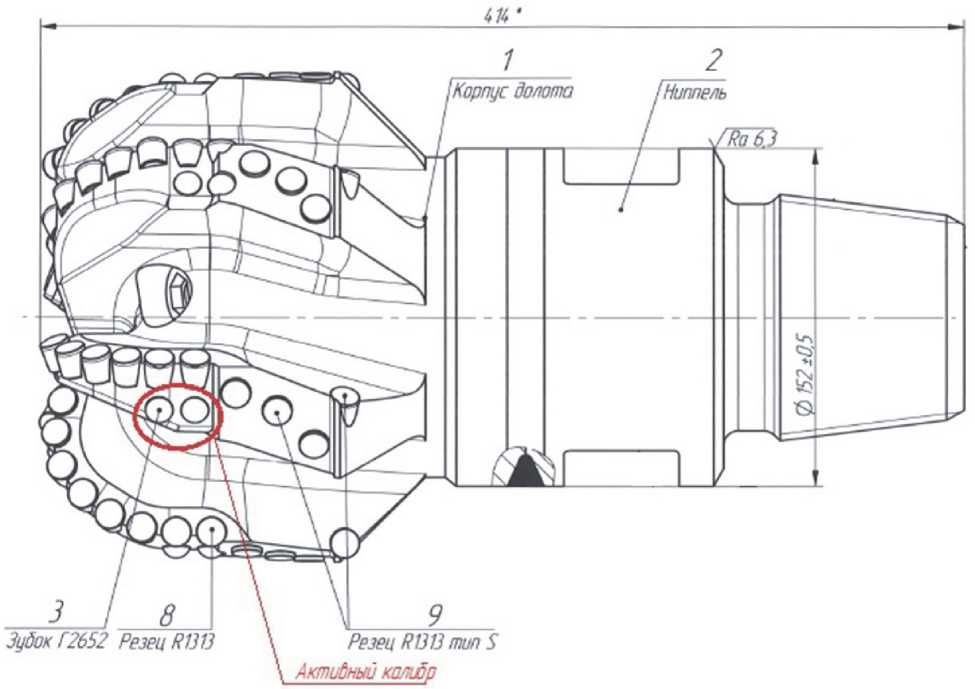

На рисунке 2 показан характер сцепления покрытия Diamalloy 2005 NS с поверхностью корпуса долота [1] (при увеличении х200).

Таблица 3. Коэффициент трения и фрикционный износ покрытий

|

Покрытие |

Фрикционный износ, мм 3 |

Коэффициент трения (сухая поверхность) |

Коэффициент трения (со смазкой) |

|

Содержание Со 8% Diamalloy 2004 |

0,91 |

0,16 |

0,09 |

|

80.71.1 W |

0,83 |

0,13 |

0,10 |

|

Содержание Со 12% Diamalloy 2005 NS |

0,59 |

0,12 |

0,07 |

|

Содержание Со 25% ВК 25 |

0,97 |

0,22 |

0,13 |

Таблица 4. Абразивное и эрозионное изнашивание покрытий

|

Покрытие |

Абразивное изнашивание, мм 3 |

Эрозионное изнашивание, мм 3 |

|

Содержание Со 8% Diamalloy 2004 |

0,92 |

0,28 |

|

80.71.1 W |

0,73 |

0,23 |

|

Содержание Со 12% Diamalloy 2005 NS |

0,65 |

0,23 |

|

Содержание Со 25% ВК 25 |

1,97 |

0,31 |

Рисунок 2. Косой срез образца с покрытием сплава ВК12 1-материал покрытия толщиной 200 мкм; 2-материал корпуса долота (сталь 40ХН2МА ГОСТ 4543-2016)

ВЫВОДЫ

-

1. Сплав ВК 12 больше всего подходит для наплавки корпуса долота детонационным методом.

-

2. Для достижения износостойкости при необходимом обеспечении высокой адгезии, когезии, микротвёрдости и низкой изнашиваемости необходимая толщина детонационного покрытия на корпус долота составляет 200 мкм.

Список литературы Анализ материалов, применяемых при нанесении покрытий детонационным методом на корпус алмазного долота

- Кремлёв, В.И. Повышение долговечности буровых шарошечных долот на основе совершенствования технологии сборки и упрочнения шарошек с твердосплавными зубками: специальность 05.02.08 "Технология машиностроения": дисс. … канд. техн. наук / В.И. Кремлёв. - Самарский государственный технический университет. - Самара, 2009. - 175 c. EDN: QENIWV

- Патент № 2491406 Российская Федерация, С1 (2013). Буровое шарошечное долото № 2012112144/03: заявл. 30.03.2012: опубл.27.08.2013/ Богомолов Р.М., Ясашин В.А., Сериков Д.Ю., Будюкова Т.Ю., Панин Н.М.

- Недыхалов, М. Повышение стойкости алмазного вооружения долот PDC/ М. Недыхалов, Р.М. Богомолов // Ашировские Чтения. - 2020. - № 1 (12). - С. 272-275.

- Патент № 2383655 Российская Федерация, С2 (2010). Cпособ детонационного нанесения покрытий № 2007148060/02: заявл. 21.12.2007: опубл. 10.03.2010/ Калашников В.В., Ненашев М.В., Деморецкий Д.А., Нечаев И.В., Ганигин С.Ю., Мурзин А.Ю., Богомолов Р.М., Макейкин И.В.

- Буров, В.Г. Технологические ограничения упрочнения стальных изделий вольфрамокобальтовыми твердосплавными покрытиями / В. Г. Буров, С. В. Веселов // В сборнике: Инновации в машиностроении. сборник трудов VIII Международной научно-практической конференции. - Новосибирск: Новосибирский государственный технический университет, 2017. - С. 436-443. EDN: ZGGNDL

- Болдырева, А.С. Разработка технологии наплавки алмазных долот / А.С. Болдырева, Н.В. Носов // Электрофизические методы обработки в современной промышленности. VI Международная научно-практическая конференция молодых ученых, аспирантов и студентов. - Пермь: Пермский национальный исследовательский политехнический университет, 2023. - С. 81-85. EDN: CJTZRX

- I.L. Shitarev, V.G. Smelov, A.V. Sotov. Repair of a gas turbine blade tip by impulse laser build-up welding, Applied Mechanics and Materials, 682 (2014), pp. 96-99.

- V.G. Smelov, A.V. Sotov, S.A. Kosirev, Development of process optimization technology for laser cladding of GTE compressor blades, ARPN Journal of Engineering and Applied Sciences 9(10) 2014, pp. 1854-1858.