Анализ методов повышения эффективности технологических процессов в организации производства гнутолистовых профилей на самолётостроительном предприятии

Автор: Савин М.В., Попов П.М., Марьин С.Б.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-2 т.13, 2011 года.

Бесплатный доступ

В статье авторы рассматривают процедуры проведения анализа методов повышения эффективности технологических процессов и классификатор методов производства гнутолистовых профилей на авиастроительном предприятии. Рассматривают схемы гибки профилей в открытых и закрытых штампах, изготовление профилей в инструментальной фильере и методом волочения, метод гибки с локальным нагревом зон сгиба, а также возможные дефекты, возникающие при выполнении технологического процесса производства профилей в валковых парах, возникновения кромковой волнистости на плоских элементах, развитие периодических изломов на криволинейных полках, возникновение хомутов и мелких гофр в производстве тонких гнутолистовых профилей.

Эффективность технологических процессов, классификатор методов, гнутолистовые профили, дефекты

Короткий адрес: https://sciup.org/148200163

IDR: 148200163 | УДК: 629.73.002.2

Текст научной статьи Анализ методов повышения эффективности технологических процессов в организации производства гнутолистовых профилей на самолётостроительном предприятии

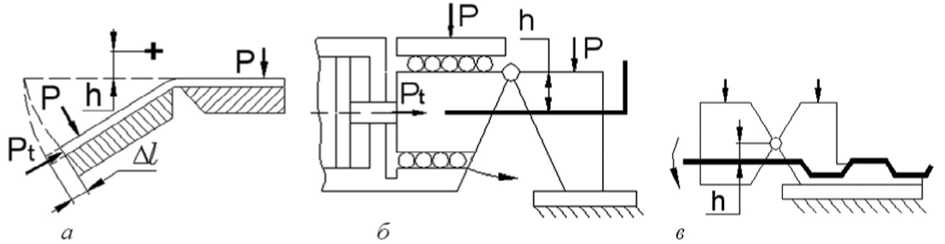

траектории перемещения оконечной части заготовки. Для уменьшения длины траектории движения торца заготовки на заданную величину Δ l, в кромкогибочных устройствах, предназначенных для осуществления стесненного изгиба, смещают ось вращения поворотной части устройства в верхнюю полуплоскость относительно боковых поверхностей подвижного и неподвижного корпусов на расстояние h . Сжимающая сила Pt обеспечивает заданную траекторию движения торца заготовки.

Применение кромкогибочных устройств имеет следующие недостатки: высокая стоимость оборудования, относительно низкая точность получаемых деталей, ограниченные технологические возможности (сравнительно небольшая длинна профиля и весьма ограниченный состав типоразмеров профилей по сечению), низкая производительность.

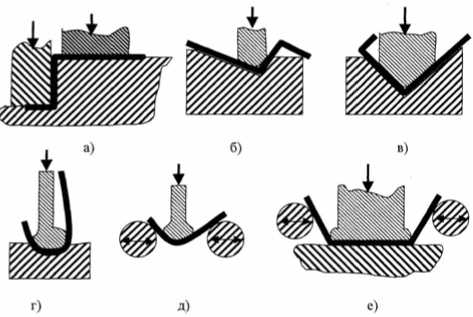

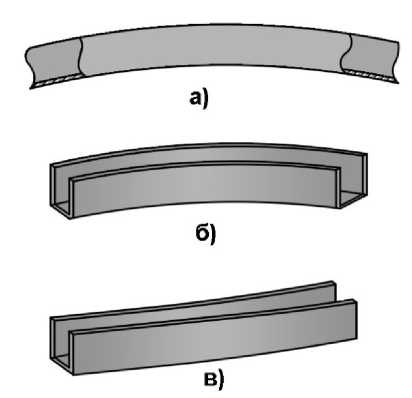

Гибка в штампах осуществляется при стационарной позиции заготовки или в передвижку. Гибка при стационарной позиции заготовки, то есть в позиции – “передвижка”, когда допускаются разнообразные схемы (рис. 3). Недостатком этой схемы является низкая точность деталей и ограниченные технологические возможности в отношении номенклатуры изготавливаемых профилей.

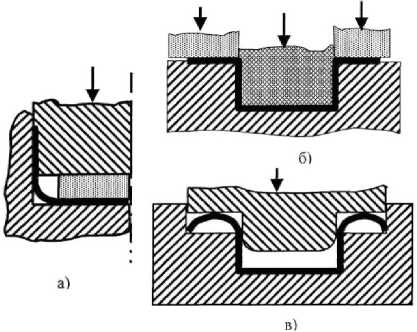

При формовке эластичной средой (рис. 4) периферийные элементы могут быть получены бездефектными, однако и здесь существуют проблемы базирования заготовки и обеспечения точности размеров элементов детали по ширине.

А вот в схемах осадки волнообразной заготовки основным дефектом горизонтальных полок

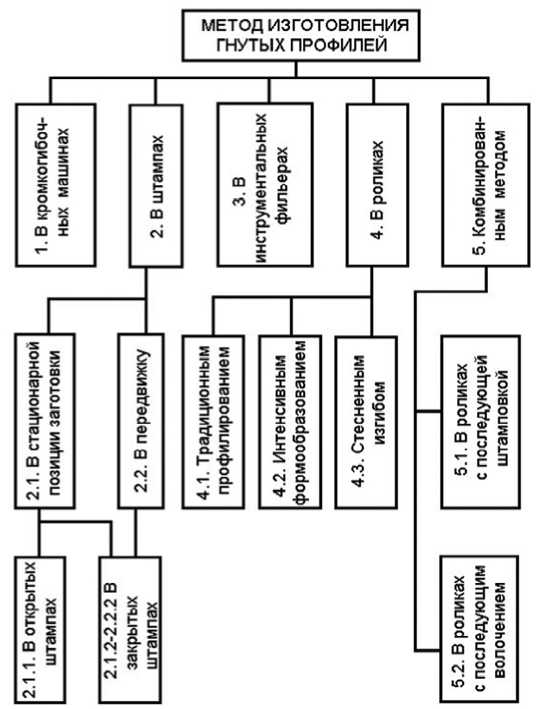

Рис. 1. Классификатор методов изготовления гнутых профилей

является их неплоскостность, связанная со спецификой процесса формообразования, из-за эффекта пружинения.

Гибка волочением через инструментальную фильеру позволяет изготавливать разнообразные по форме поперечного сечения детали.

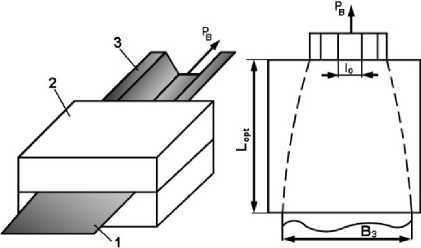

Рабочий контур инструментальной фильеры (профилирующего инструмента) представляет собой сложную криволинейную поверхность, вследствие этого поперечное сечение деформируемой заготовки переменно вдоль направления движения, а усилие осадки (тангенциального сжатия) краевых элементов изменяется по длине формообразующей части инст- рументальной фильеры (рис. 5). Это является основным отличием процесса формоизменения протягиванием через фильеру от процессов изготовления профилей в штампах или кромкогибочных машинах.

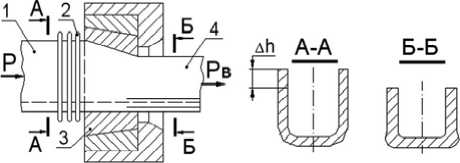

В способе изготовления профилей из трудно-деформируемых материалов (рис. 6) полосу предварительно изгибают в профиль заданного сечения в штампе, затем протягивают профилированную заготовку через разъемную фильеру, производя осаживание полок на величину Dh , и получают профиль с малыми радиусами и утолщением материала по зонам сгиба. Разрыв образца устраняется, благодаря усилию подпора.

Рис. 2. Схема гибки в кромкогибочных устройствах: а, б – профилей; в – гофра

Рис. 3. Схемы гибки профиля в открытых штампах:

а – отгибкой; б, в, г – движением пуансона в полость жесткой цельной матрицы; д – движением пуансона между регулируемыми цилиндрическими оправками; е – движением пуансона между регулируемыми оправками с созданием противодавления

Рис. 4. Схемы гибки профиля в закрытых штампах: а – схема с торцевым поджатием; б – формовка эластичной средой; в – осадка волнообразной заготовки

В последнее время в авиастроении рекомендуется использование гибка в роликовой оснастке , когда технологический процесс ориентирован на интенсивное деформирование и стесненный изгиб [2].

Процесс гибки профилей прокаткой в роликах аналогичен гибке волочением через роликовую фильеру. Основное отличие заключается в том, что ролики в данном случае выполняются приводными и заготовка перемещается роликами за счет сил трения. Процесс гибки профиля здесь производится за несколько переходов, с использованием гибочно-прокатных станков с роликовым формующим инструментом.

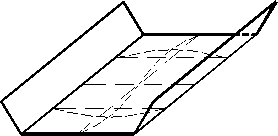

Процесс профилирования заключается в последовательном изменении формы поперечного сечения исходной заготовки (полосы, листа, лен-

Рис. 5. Формообразование профилей в инструментальной фильере

Рис. 6. Способ изготовления волочением профилей из труднодеформируемых материалов:

1 – заготовка; 2 – индуктор; 3 – разъемная фильера; 4 – профиль ты) при прохождении ее через ряд вращающихся навстречу друг другу пар приводных горизонтальных и вертикальных (холостых) валков (роликов). При этом процесс подгибки протекает не сразу в каждой паре валков, а постепенно на некотором участке плавного перехода, то есть в очаге деформации, находящемся перед валками. Процесс профилирования является непрерывным, а при сварке концов заготовок или рулонов ленты – бесконечным.

Технологический процесс профилирования совмещается в одной непрерывной линии с другими производственными процессами, в результате чего краевые подгибаемые участки профилей в зонах плавных переходов получают неравномерно распределенные по ширине продольные остаточные деформации растяжения. Вследствие набегания пластических деформаций полок по отношению к донной части профиля возникает потеря устойчивости сжатых краевых элементов, которая выражается в волнистости профилей и наличии с определенной периодичностью, изломов.

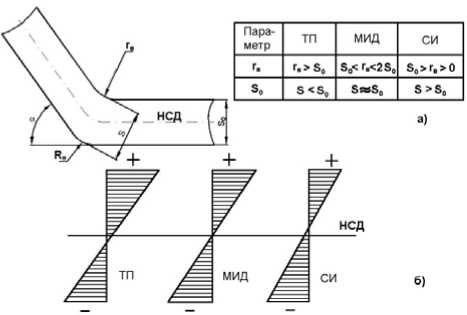

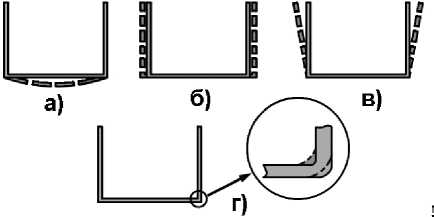

На рис. 7 приведена угловая зона, характеристики различных методов и соответствующие эпюры окружных деформаций в зоне сгиба. Метод интенсивного деформирования обладает рядом преимуществ перед традиционным профилированием и имеет более широкие технологические возможности изготовления широкополочных профилей методом стесненного изгиба [3].

При стесненном изгибе достигается малый радиус зон сгиба (меньше допустимого для дан-

Рис. 7. Угловая зона и окружные деформации при различных методах изготовления профиля в роликах:

а – зона сгиба и характеристики методов; б – эпюры окружных деформаций ного материала) и утолщение в уголковой зоне за счет придания заготовке волнообразной формы с последующей ее осадкой.

Комбинированный способ гибки предусматривает изготовление волнообразной заготовки в роликах с последующей осадкой ее в закрытом штампе до получения окончательной конфигурации детали, что обеспечивает повышение пластичности и качества профилей из труднодефор-мируемых материалов, в частности из ВКА-2.

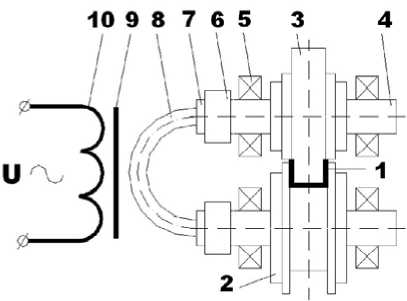

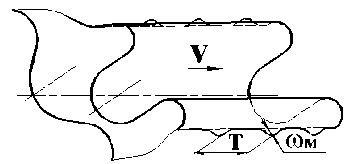

По результатам экспериментов на научном предприятии (совместно с НИАТ) создана установка для локального нагрева зон сгиба в процессе гибки – прокатки через роликовую пару (рис. 8) [2].

Установка обеспечивает нагрев через процедуру пропускания тока высокой плотности через пару формующих заготовку 1, роликов – нижнего 2 и верхнего 3. Рабочие валки клети изолированы текстолитовыми втулками от станины. Верхний и нижний шпиндели 4, установленные на подшипники 5, изолированы от корпуса шестеренной клети. Фланцы рабочей клети изготовлены из изолирующего материала. Для установки и подключения петли 8 предус-

Рис. 8. Гибка–прокатка с локальным нагревом зон сгиба мотрены соединительные втулки 7, изготовленные из меди и закрепленные гайками 6. Для создания тока высокой плотности использован мощный понижающий трансформатор с первичной обмоткой 10, магнитопроводом 9 и вторичной обмотки в виде медной петли 8.

На ряду с преимуществами, такой способ имеет следующие недостатки:

-

а) Неравномерность температурного поля приводит к появлению трещин на наружной стороне зоны сгиба;

-

б) Наличие большого числа технологических параметров влияющих на процесс приводит к достаточно трудоемкой и длительной стадии пусконаладочных работ.

Рассмотрим процедуры по анализу дефектов при производстве гнутолистовых тонкостенных профилей в валковых парах.

Разработка технологии производства гнутых профилей в роликах требует учета ряда факторов процесса формообразования с целью предупреждения их возможных дефектов.

Дефекты пространственной формы возникают вследствие различного вида нарушений режимов и схем формообразования. Продольный прогиб профиля (рис. 9, а) может иметь место вследствие следующих причин: ошибка в выборе диаметров формующих роликов, неточное положение оси профилирования в вертикальной плоскости, неравномерный зазор роликового калибра и отклонения ширины заготовки, что искажает настройку устройства. Такая разновидность дефектов наблюдается на профилях практически всех типоразмеров, из-за различия продольных деформаций подгибаемых полок и дна профиля, а так же вследствие нарушения режимов и схем формообразования. Однако продольный прогиб устраняется настройкой правильно-

Рис. 9. Дефекты гнутых профилей:

а – продольная кривизна; б – саблевидность; в – скрутка го устройства, но его воздействие при большой кривизне выходящего профиля все-таки может привести к появлению неустранимого дефекта – это кромковой волнистости.

Саблевидность профиля (рис. 9, б) происходит вследствие таких причин, как: неточное положение оси профилирования в горизонтальной плоскости, а так же неравномерного зазора роликового калибра, либо бокового смещения заготовки на предварительных переходах, либо саб-левидности исходной заготовки (более 3 мм/м), или ошибочной схемы формообразования несимметричного профиля, и неверной настройки правильного устройства, и т.п.

Скрутка профиля (рис. 9, в) может происходить из-за ошибок в выборе схем формообразования, смещения оси профилирования и неравномерности зазора в роликовых калибрах, а так же отклонений параметров заготовки (ее сабле-видности, разнотолщинности или избытка ее ширины при использовании закрытых роликовых калибров), неправильной настройки правильного блока и др. Скрутка так же является следствием несбалансированности деформационных характеристик подгибаемых полок и др.

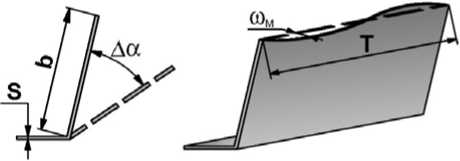

Отклонение размеров сечения профиля от номинальных размеров проявляется в недофор-мовке профиля по высоте (рис. 10, а) отклонениях по ширине (рис. 10, б), пружинении (рис. 10, в) и отклонениях кривизны зон сгиба (рис. 10, г). Так же недоформовка профиля по высоте связана с заниженной шириной заготовки или с раскрытием роликового калибра.

Определяется величина пружинения ΔΘ как:

ΔΘ = 3 στ ⋅ r ⋅Θ E ,

где στ , Е – предел текучести и модуль Юнга материала соответственно, МПа; r – внутренний относительный радиус зоны сгиба.

При интенсивном деформировании пружинение значительно меньше, чем при традиционном

Рис. 10. Дефекты гнутых профилей: а – недоформовка по высоте; б – отклонение размера по ширине; в – пружинение; г – отклонение кривизны зон сгиба

Рис. 11. Возникновение кромковой волнистости на плоских элементах

профилировании, поэтому его на практике учитывают при разработке схем формообразования.

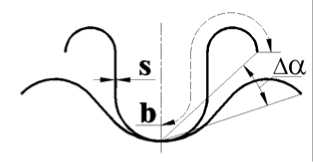

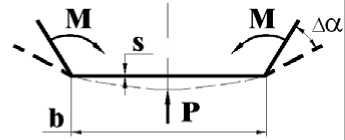

Далее рассмотрим кромковую волнистость (рис. 11), то есть наиболее часто встречающийся дефект при изготовлении тонкостенных широкополочных профилей, которая возникает при жестких режимах формовки тонкостенных элементов с параметром тонкостенности b/s ≥ 20 и углами подгибки за проход Δ α ≥ 15 - 30° (где значения интерпретируются, как меньшие значения для b/s ~ 100, большие значения для b/s ~ 30). Согласно исследованиям НИАТ и проектировщиков исследуемого предприятия отмечено, что допустимая амплитуда кромковой волнистости ω М = 2 мм (ГОСТ 8282-83, ГОСТ 8278-83, ГОСТ 828393). Для Z – образных профилей (ГОСТ 1322978) и неравнополочных швеллеров (ГОСТ 828180), здесь дополнительно накладываются требования и по минимальной длине волны T =500 мм.

Предельные отклонения размеров и формы по DIN 59413 накладывают еще более жесткие требования на значение амплитуды волны – волнистость в пределах допуска на линейные размеры поперечного сечения профиля - 0,3 мм при шаге волны не менее T = 500 мм.

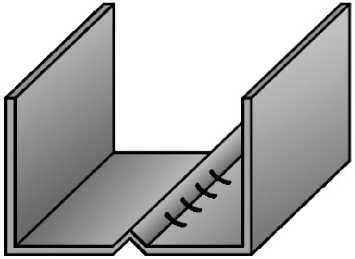

При высокой жесткости подгибаемых полок имеет место как кромковая волнистость, так и излом полки. Периодические изломы подгибаемых криволинейных или многоэлементных подгибаемых полок имеют несколько другой диапазон параметров элементов: для b/s ≥ 20 с углами подгибки за переход Δ α ≥ 25 - 40° (рис. 12).

Для полок с отношением тонкостенности b/s ≥ 30 – 50 характерно проникновение излома дальше зоны сгиба потерявших устойчивость отбортовок до зоны сгиба всей подгибаемой полки.

Полки тонкостенных профилей типа швеллера с отбортовками, С-образного сечения для b/s ≥ 50 теряют устойчивость с возникновением гофрообразования в виде изломов из-за незначительного отклонения по вертикали как основных валковых пар так и правильных роликов от горизонтальной оси профилирования Δ Y = 1 – 2 мм, что на практике учитывается при настройке стана (станка).

Возникновение же “хлопунов” на плоских внутренних элементах тонкостенных профилей (рис. 13) объясняется несоответствием требова-

Рис. 12. Развитие периодических изломов на криволинейных полках

Рис. 13. Возникновение хлопунов на плоских внутренних элементах

ниям по зазорам (z) в рабочих калибрах роликовых пар z < 0,8–0,9 s , вследствие чего происходит неравномерная раскатка широких элементов профиля (из-за биения зазора), которые в сжатом состоянии теряют устойчивость в виде выпучивания с максимальным прогибом в середине раскатанного элемента , причем – направление выпучивания поочередно меняется с каждой волной.

Экспериментами в НИАТ и на исследуемом предприятии, выяснилось, что возникновение мелких поперечных гофр вблизи элементов жесткости (рис. 14) наблюдается крайне редко и только при толщинах заготовки менее 1.0 мм и только в случаях осадки элементов жесткости типа рифтов [2]. Причиной их, совершенно очевидно, является неблагоприятное сочетание силовых факторов при осадке участка донной части заготовки с резким изменением жесткости в локальной области.

На практике и при проведении экспериментов так же установлено, что дефекты поверхности профиля проявляются и в виде задиров, царапин, разрушения покрытия, и расслоения профиля (рис. 15, 16). Причиной таких дефектов являются жесткие схемы формообразования

Рис. 14. Мелкие гофры

(большие контактные напряжения), а так же не совсем надлежащее качество поверхности формующих роликов, зазор в калибре, а так же, как обычно – избыточная ширина заготовки для профиля, изготавливаемого в закрытых калибрах и др. При изготовлении, например, тонкостенных стальных профилей без покрытия, проблем, связанных с качеством поверхностей, обычно не возникает.

Качество тонкостенных профилей с толщиной S = 0,3 - 2,0 мм, изготавливаемых на многоклетье-вых профилегибочных станах (станках) определяется в основном схемами формообразования заготовки, шириной заготовки Вз , параметрами оборудования и точностными характеристиками как оборудования, так и валковой оснастки и другими причинами и недостатками технологии.

Таким образом, анализ методов повышения эффективности технологических процессов в организации производства гнутолистовых профилей на самолетостроительном предприятии позволяет судить об узких местах в процессах их изготовления и принятия оптимальных производственнотехнических решений по совершенствованию организации производства и технологии.

Рис. 15. Типичные формы гофрообразования краевых подгибаемых элементов тонкостенных профилей

Список литературы Анализ методов повышения эффективности технологических процессов в организации производства гнутолистовых профилей на самолётостроительном предприятии

- Братухин А.Г. Развитие авиационной промышленности в условиях конверсии и рыночной экономики//Авиационная промышленность. 2006. № 5. С. 25-30.

- Романенко В.П., Харитонов Е.А.,. Нестеров Д.В. Мини-станы для производства тонкостенных гнутых профилей//Производство проката. 2000. № 7.

- Колганов И.М., Перфильев О.В., Ляшко Ф.Е. Процедуры моделирования процессов изготовления тонкостенных профилей стесненным изгибом методом конечных элементов//Известия Самарского научного центра РАН. 2010. Т. 12. № 4(2). С. 390-394.