Анализ начальной стадии усталостного износа гетероструктурных материалов в условиях контактных циклических нагрузок

Автор: Кудряков О.В., Варавка В.Н., Забияка И.Ю., Ядрец Э.А., Шведчикова О.В.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.19, 2019 года.

Бесплатный доступ

Введение. Рассмотрен процесс формирования усталостных дефектов в металлических сплавах с различной структурной морфологией.Цель работы - создание расчетного аппарата для определения момента зарождения указанных дефектов в условиях циклического нагружения. Материалы и методы. Построена физическая модель, представлены расчетные выражения. В основу физической модели положена теория дислокаций. Показано, что при динамических циклических нагружениях определяющее значение в процессе зарождения очагов разрушения имеет структурный фактор. В зависимости от структуры и свойств материала, а также от характера нагрузок, критический усталостный дефект развивается в форме трещины, поры или микрократера износа. Результаты исследования. Выполнен численный эксперимент по определению момента зарождения дефекта критического размера в сплавах на основе железа при высокоскоростных капельных соударениях. Представлены сравнительные данные расчетов и стендовых испытаний по каплеударной эрозии сталей и сплавов со структурой феррита, аустенита, сорбита и мартенсита...

Сплавы на основе железа, субструктура сплавов, циклические нагрузки, зарождение очагов разрушения, физическая модель, численный эксперимент, каплеударная эрозия

Короткий адрес: https://sciup.org/142221966

IDR: 142221966 | УДК: 620.22+620.178.3 | DOI: 10.23947/1992-5980-2019-19-4-328-334

Текст научной статьи Анализ начальной стадии усталостного износа гетероструктурных материалов в условиях контактных циклических нагрузок

УДК 620.22+620.178.3

1, 2, 3, 4, 5 Don State Technical University, Rostov-on-Don, Russian Federation

Введение. Моделирование специфических непрогнозируемых явлений весьма актуально с точки зрения предотвращения их нежелательных последствий. Например, в аэронавтике, теплоэнергетике, газотурбинном производстве и сельском хозяйстве остается нерешаемой проблема каплеударной эрозии. Вопрос обсуждается на мировом уровне [1–4]. Первые успехи в моделировании этого явления касались единичных капельных соударений [5–10]. В некоторых работах [11–13] предприняты попытки количественно оценить способность материалов и покрытий сопротивляться действию динамических циклических нагрузок. В частности, удалось создать расчетно-аналитическую модель, апробированную в условиях жидкокапельного ударного воздействия [14–18]. Многие авторы [19–21] не дифференцируют поведение материала или покрытия на стадиях зарождения и развития разрушения. Зарождение весьма проблематично идентифицируется в эксперименте. В названной выше модели оно оценивалось с помощью эмпирических коэффициентов, не имевших универсального теоретического обосновании, и это явный недостаток решения. Цель настоящей работы — более глубокое теоретическое рассмотрение стадии зарождения дефектов в покрытии, приводящих к его износу и разрушению, а также создание на этой основе расчетного аппарата для определения момента зарождения трещин или пор в различных материалах и покрытиях в условиях циклического нагружения.

Материалы и методы. Трудности оценки стадии зарождения разрушения и износа при циклических воздействиях (например, при высокоскоростных жидкокапельных соударениях, провоцирующих каплеударную эрозию металлических изделий) связаны не только с инструментальным определением зародышей трещин или пор. На этой стадии наличие структурных элементов в материале не позволяет представить процесс непрерывным континуумом и использовать для расчетов линейную механику разрушения (например, усталостную теорию Пэриса — Эрдогана). Поэтому в механике разрушения начальная стадия зарождения усталостных дефектов выделяется в особый этап. Он называется «микроструктурная механика разрушения» и протекает вплоть до достижения дефектом размера l k = (4…10) ⋅ d , где d — размер структурного элемента материала [22]. Аналитическая оценка стадии зарождения усталостных дефектов требует, прежде всего, металлофизического подхода. Задача заключается в нахождении расчетного выражения для числа циклических нагружений N 3 , необходимых для формирования в материале усталостного дефекта критического размера. В качестве эмпирической базы расчетной модели можно использовать также экспериментальные данные стендовых испытаний на каплеударную эрозию, где роль N 3 выполняет количество капельных соударений.

В общем случае уравнение для числа динамических циклических нагружений N 3 должно включать три составляющие: механическую, кинетическую и структурную.

Металлофизическая концепция механической составляющей связана с числом (плотностью) подвижных дислокаций ρ m , возникающих при единичном ударном нагружении (соударении). В процессе многократных соударений количество подвижных дислокаций увеличивается, они перемещаются в металлической матрице по плоскостям скольжения под действием касательных напряжений σ s до тех пор, пока не сформируют на ближайших непреодолимых барьерах плоские скопления с критической плотностью ρ kr . Превышение ρ kr ведет к самопроизвольному разрыву межатомных связей в металле и образованию зародыша трещины. Значения ρ kr для различных материалов и покрытий известны [23]. Механическая составляющая числа соударений выражается в форме зависимости N 3 = f ( ρ kr / ρ m ).

Машиностроение и машиноведение

Кинетическая составляющая числа соударений N 3 учитывает зависимость энергии дислокации от ее скорости V d . Из теории дислокаций известно, что по мере возрастания скорости дислокации ее энергия увеличивается в соответствии с выражением Эйнштейна для тел, движущихся со скоростями, близкими к скорости света. Только пределом для скорости дислокации является скорость звука в кристалле С 0 , при которой энергия дислокации становится бесконечной. Поэтому с учетом специфики каплеударного воздействия кинетическая составляющая числа соударений выразится как N 3 = f ( V d / С 0 ).

Структурная составляющая числа соударений N3 имеет два аспекта. Первый заключается в том, что движение дислокаций при ударе ограничено размерами структурного элемента матрицы D, в пределах которого возможен свободный пробег дислокаций. В общем случае в качестве такого элемента рассматривается размер зерна, а для тонких покрытий — его толщина. Второй аспект учитывает, что в пределах зерна или покрытия могут существовать препятствия для движения дислокаций: частицы вторичных фаз, малоугловые границы, закрепленные атмосферами неподвижные дислокации, дефекты упаковки, сопротивление решетки (напряжение Пайерлса). Как отмечено выше, оба эти аспекта отражены в структурной составляющей числа соударений, и она представляет собой функцию двух переменных N3 = f (D, AG), где AG — свободная энергия Гиббса для активации процесса преодоления препятствий, находящихся в пределах структурного элемента D. Механизм преодоления зависит от природы препятствия, что и определяет значение AG для каждого конкретного случая структуры материала (их классификация приведена в [23]).

Из сказанного следует, что все составляющие искомого числа соударений N 3 влияют на процесс формирования усталостного дефекта одновременно — при каждом соударении. Этот факт определяет коммутативный характер взаимодействия механической, кинетической и структурной составляющих. Тогда в наиболее общем виде N 3 определяется выражением

I г л2 -AG

N 3 ^ 1 -I V U . D . e kT , (1) Р m I C 0 J 1 0

где k — постоянная Больцмана; Т — термодинамическая температура, К; l 0 — путь, пройденный подвижными дислокациями за один цикл нагружения (соударение).

Выражение (1) получено на основе теории дислокаций и представляет собой теоретическую концепцию. Для использования (1) при оценке износостойкости материалов и покрытий в условиях циклических жидкокапельных соударений необходимо раскрыть входящие в него величины (такие как р m , Vd, l 0, A G ) через измеряемые параметры соударения (например, скорость соударения V 0 и размер капли R 0 ). Авторы уже выполнили соответствующую детализацию модели (1) и готовят материал к публикации.

Результаты исследования. Расчетная модель апробирована для сплавов на основе железа различного состава и структуры. Такой выбор обусловлен, прежде всего, различием в поведении дислокаций в этих сплавах и позволяет выявить возможности расчетной модели. Так, в феррите и аустените фактор, тормозящий дислокации, — это сопротивление решетки (напряжение Пайерлса). В сорбитной структуре скольжение дислокаций определяется морфологией и распределением препятствий — карбидами Fe и Cr. В мартенсите движение дислокаций затруднено изначально. Таким образом, предметом исследования этой части работы фактически является структурный фактор.

Поскольку все исследованные материалы представляют собой сплавы на основе железа, их основные физико-механические характеристики отличаются не существенно. В расчетах использовались следующие значения: модуль упругости E = 186^218 ГПа; коэффициент Пуассона v = 0,20...0,31; модуль сдвига ц = 64^80 ГПа; вектор Бюргерса b = 2,5 - 10-10 м. Данные численных экспериментов по реализации представленной модели и стендовых испытаний сплавов на основе Fe с различной структурной морфологией, в том числе и гетерогенных, приведены в табл. 1 и на рис. 1.

Таблица 1

Экспериментальные m0 и расчетные N3 значения числа соударений* для сплавов на основе Fe

|

Материал (структура) |

Параметры структуры |

Параметры соударения |

||||||||

|

V 0 = 250 м/с; R 0 = 0,55 мм |

V 0 = 340 м/с; R 0 = 0,32 мм |

|||||||||

|

Решетка ( М р ) |

« 1 |

D [м–6] |

l [м–6] |

Расчет |

Эксп. |

Расчет |

Эксп. |

|||

|

N 3 |

« 0 |

m 0 |

N 3 |

« 0 |

m 0 |

|||||

|

АРМКО Fe (феррит) |

ОЦК (2,9) |

0,5 |

100 |

3,0 |

2197 |

— |

— |

1187 |

— |

— |

|

08Х18Н10Т (аустенит) |

ГЦК (3,06) |

0,5 |

100 |

3,0 |

2446 |

0,253 |

9680 |

1322 |

0,154 |

8597 |

|

20Х13 (сорбит) |

ОЦК (2,9) |

2,0 |

100 |

0,35– 0,50 |

4655 |

0,280 |

16630 |

3742 |

0,254 |

14768 |

|

20Х13 (мартенсит) |

Тетраг. (2,95) |

0,02 |

0,01 |

0,01 |

9844 |

0,550 |

17861 |

5705 |

0,470 |

12140 |

|

*Представлены значения чисел капельных соударений, попадающих в одну точку (определяются в программном обеспечении испытательного стенда). |

||||||||||

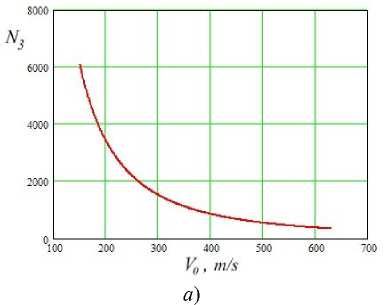

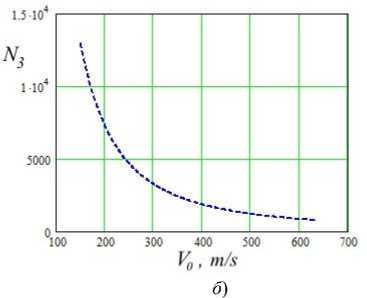

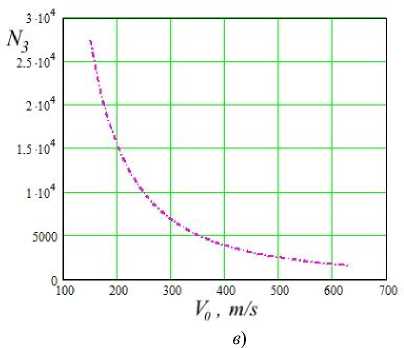

Рис. 1. Зависимости числа соударений N 3 , необходимых для зарождения трещин, от скорости соударения

V 0 при R 0 =0,55 мм для сплавов на основе Fe с различной структурой: феррит железа АРМКО ( а ); сорбит стали 20Х13 ( б );

мартенсит стали 20Х13 ( в )

Значения некоторых параметров, приведенных в табл. 1, нуждаются в пояснении. В качестве расстояния между препятствиями l на пути подвижных дислокаций в феррите и аустените принимается расстояние между дислокациями, то есть 1 = 1,JpJ . Учитывая высокую пластичность этих твердых растворов, плотность их дислокаций относительно невелика р d = 1011 м-2, что дает 1 ® 3 мкм. В закаленной стали плотность дислокаций близка к критической р kr = 1016 м-2, что не только дает значение структурного параметра 1 ® 0,01 мкм в табл. 1, но и изменяет методику расчета числа соударений в исходной модели (1).

Для упрочненных металлических материалов (например, для сильно деформированных или закаленных сплавов, в том числе 20Х13 с мартенситной структурой), в выражении (1) первые три сомножителя обращаются в единицу. В таких материалах критическая плотность дислокаций р kr уже достигнута, поэтому понятие подвижных дислокаций р m теряет смысл. В численном виде это выражается так: р k J p m = 1; V d = 0; D = 1 0 = 1/^p kr .

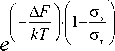

Что же касается экспоненты в выражении (1), то она сохраняет свой смысл со значениями параметров а 1 и 1, приведенными в табл. 1. Чтобы в такой структуре зародилась трещина, внешнему циклическому воздействию необходимо преодолеть существующие напряжения в насыщенной дислокационной среде и сформировать дефект сдвигового характера. Учитывая сказанное, расчетное выражение (1) для закаленной стали примет вид [23–26]:

Здесь A F — энергия активации процесса преодоления препятствия без приложения внешнего напряжения, величина A F фактически определяет прочность препятствий с точки зрения прохождения их дислокацией; а т — внутреннее напряжение, существующее в материале и позволяющее дислокации проходить препятствие при минимальных значениях A G . В качестве ат принимается напряжение течения твердого тела при Т = 0К. Величины g t и A F являются свойствами материала и в общем случае выражаются через его базовые физические характеристики ц и b :

g t = ц ■ b 11 ; A F = a ■ ц ■ b 3 (3)

Машиностроение и машиноведение

Коэффициент α 1 в выражениях (3) классифицирует препятствия по их прочности [23].

В качестве напряжения σ s в выражении (2) рассматривается сдвиговое напряжение в плоскости скольжения, под действием которого происходит перемещение подвижных дислокаций. Напряжение σ s представляет собой проекцию вектора внешнего напряжения на плоскость скольжения и связано с системой скольжения решетки через фактор Тейлора Мр по закону Шмидта — Боаса для поликристалла [27]. Оно может быть выражено через параметры соударения V 0 и R 0 [28].

Экспериментальные значения, показанные в табл. 1, характеризуют инкубационный период эрозионного износа материала m 0 . Эта величина включает как стадию зарождения дефекта (трещины, поры, микрократеры), так и стадию его развития до начала потери массы образцом. Не представляется возможным инструментально выделить в экспериментальных величинах m 0 количество соударений, приходящихся только на стадию зарождения, поэтому значения N 3 являются исключительно расчетными. Вклад стадии зарождения в общее значение характеризуется коэффициентом α 0 = N 3 / m 0 .

Кроме численных значений, представленных в табл. 1, модель учитывает количество соударений N 3 , необходимое для зарождения очага разрушения (трещины, поры, микрократеры), и скорость соударений V 0 при фиксированных значениях размера капли R 0 . Кроме того, используя данное решение, можно определить зависимость N 3 от V 0 . Некоторые варианты таких зависимостей представлены на рис. 1.

Полученные результаты показывают, что расчетные данные N 3 не противоречат эксперименту (данным стендовых испытаний m 0 ). Они также демонстрируют соответствие базовым канонам механики разрушения. В частности, коэффициент α 0 характеризует энергию зарождения по отношению к энергии разрушения. В пластичных металлических материалах (АРМКО, аустенит, сорбит) энергия зарождения усталостных трещин существенно меньше энергии их роста. В упрочненных сплавах (мартенсит) энергия зарождения практически всегда выше энергии роста. Как правило, это соотношение значительно больше в пользу стадии зарождения. Данные табл. 1 показывают, что в стали 20Х13 с мартенситной структурой стадия зарождения усталостного дефекта N 3 составляет около половины всего инкубационного периода формирования износа m 0 : α 0 = 0,47 и 0,55 для скоростей соударения V 0 = 340 м/с и 250 м/с соответственно. Тогда как для той же стали с сорбитной структурой коэффициент α 0 вдвое меньше. Полученные нами значения α 0 соответствуют данным других авторов для аналогичных условий циклического нагружения (например, для стали 30ХГСН2А в [29]).

Расчетные зависимости на рис. 1 также соответствуют данным экспериментов. Они расположены асимптотически по отношению к значениям V 0 ≈ 100…150 м/с (проведенный численный эксперимент эту область подробно не исследовал). Названные выше расчетные зависимости соответствуют итогам стендовых испытаний, которые показали, что при V 0 < 135 м/с в сплавах на основе железа износ вообще не наблюдается [30– 34]. То есть асимптотичность графиков на рис. 1 подтверждает этот эмпирический факт: при указанных низких скоростях соударений не образуются усталостные дефекты критического размера.

Обсуждение и заключение. Не существует инструментальных методов точного определения продолжительности стадии зарождения очагов разрушения материалов, поэтому при необходимости используется предложенная расчетно-аналитическая модель. Она применима к материалам различной морфологии, в которых механизмы зарождения дефектов (трещин, пор, микрократеров) имеют дислокационную природу. Поэтому при нормальных условиях модель не применима к керамическим материалам с высокой долей ковалентных связей. Другим ограничением использования модели является, пожалуй, слишком высокая чувствительность экспоненциального множителя в выражениях (1) и (2). Небольшая погрешность при определении численных значений величин α 1 , σ s или l в этих формулах не позволяет получить результаты, адекватные экспериментальным данным. Выполненная работа дала важный прикладной результат — продемонстрировала, что целенаправленное конструирование структуры материала может существенно увеличить износостойкость.

Список литературы Анализ начальной стадии усталостного износа гетероструктурных материалов в условиях контактных циклических нагрузок

- Field, J. E. The Effects of Target Compliance on Liquid Drop Impact / J. E. Field, J. P. Dear, J. E. Ogren // Journal of Applied Physics. - 1989. - Vol. 65. - P. 533-540.

- Heymann, F. J. Liquid Impingement Erosion / F. J. Heymann // Friction, Lubrication, and Wear Technology. - 1992. - Vol. 18. - P. 214-220.

- Itoh, H. Evaluation of Erosion by Liquid Droplet Impingement for Metallic Materials / H. Itoh, N. Okabe // Transaction of JSME. - 1993. - Vol. 59. - P. 2736-2741.

- Richman, R. H. Liquid-Impact Erosion / R. H. Richman // Failure Analysis and Prevention. - 2002. - Vol. 11. - P. 1013-1018.

- Haller, K. K. Computational Study of High-speed Liquid Droplet Impact / K. K. Haller, Y. Ventikos, D. Poulikakos // Journal of Applied Physics. - 2002. - Vol. 92. - P. 2821-2828.

- Arai, J. Numerical Analysis of Droplet Impingement on Pipe Inner Surface Using a Particle Method / J. Arai, S. Koshizuka // Journal of Power Energy Systems. - 2009. - Vol. 3. - P. 228-236.

- Xiong, J. Numerical Analysis of Droplet Impingement Using the Moving Particle Semi-implicit Method / J. Xiong, S. Koshizuka, M. Sakai // Journal of Nuclear Science Technology. - 2010. - Vol. 47. - P. 314-321.

- Li, R. A Numerical Study of Impact Force Caused by Liquid Droplet Impingement onto a Rigid Wall / R. Li, H. Ninokata, M. Mori // Progress in Nuclear Energy. - 2011. - Vol. 53. - P. 881-885.

- Li, R. A Numerical Study on Turbulence Attenuation Model for Liquid Droplet Impingement Erosion / R. Li// Annals of Nuclear Energy. - 2011. - Vol. 38. - P. 1279-1287.

- Sanada, T. A Computational Study of High-speed Droplet Impact / T. Sanada, K. Ando, T. Colonius // Fluid Dynamics Materials Processing. - 2011. - Vol. 7. - P. 329-340.

- Kudryakov, O. V. Integrated Indentation Tests of Metal-Ceramic Nanocomposite Coatings / O. V. Kudryakov, V. N. Varavka // Inorganic Materials. - 2015. - Vol. 51, № 15. - P. 1508-1515.

- Varavka, V. N. Regularities of Steel Wear under the Impact of Discrete Water-Droplet Stream. Part I: Initial Stage of Droplet_Impingement Erosion / V. N. Varavka, O. V. Kudryakov // Journal of Friction and Wear. - 2015. - Vol. 36, № 1. - P. 71-79.

- Varavka, V. N. Regularities of Steel Wear under the Impact of Discrete Water-Droplet Stream. Part II: Stage of the Developed Droplet-Impingement Erosion / V. N. Varavka, O. V. Kudryakov // Journal of Friction and Wear. - 2015. - Vol. 36, № 2. - P. 153-162.

- Оценка эрозионной стойкости упрочненных металлических сплавов в условиях каплеударного воздействия / О. В. Кудряков// Вестник Дон. гос. техн. ун-та. - 2018. - Т. 18, № 1. - С. 6-15.

- Application of Nanocomposite Coatings to Protect Power Equipment from Droplet Impingement Erosion / V. N. Varavka// Thermal Engineering. - 2014. - Vol. 61, no. 11. - P. 797-803.

- Кинетика зарождения и развития процесса эрозионного разрушения поверхности сталей при каплеударном воздействии / В. А. Рыженков// Надежность и безопасность энергетики. - 2012. - № 1 (16). - С. 67-71.

- Закономерности и параметры каплеударной эрозии титановых сплавов / В. Н. Варавка// Известия вузов. Северо-Кавказский регион. Технические науки. - 2011. - № 6. - С. 92-98.

- Li, R. A Calculation Methodology Proposed for Liquid Droplet Impingement Erosion / R. Li, M. Mori, H. Ninokata // Nuclear Engineering and Design. - 2012. - Vol. 242. - P. 157-163.

- Sasaki, H. Numerical Analysis of Influence of Roughness of Material Surface on High-Speed Liquid Droplet Impingement / H. Sasaki, Y. Iga // Journal of Pressure Vessel Technology. - 2019. - Vol. 141, 031404. - 7 p.

- Isomoto, Y. Erosion Phenomenon Caused by Water Droplet Impingement and Life Prediction of Industrial Materials. Part 2. Establishment of Predictive Equations and Evaluation of Material Performance / Y. Isomoto, H. Miyata // Zairyo-to-Kankyo. - 2008. - Vol. 57. - P. 146-152.

- Modeling Study of Liquid Impingement Erosion of NiAl Alloy / J. Zhao// Wear. - 2014. - Vol. 311. - P. 65-70.

- Ботвина, Л. Р. Разрушение: кинетика, механизмы, общие закономерности / Л. Р. Ботвина. - Москва: Наука, 2008. - 334 с.

- Frost, H. J. Deformation-Mechanism Maps. The Plasticity and Creep of Metals and Ceramics / H. J. Frost, M. F. Ashby. - Oxford; New York; Sydney: Pergamon, 1982. - 166 р.

- Kudryakov, O. V. Dislocation Quasi-Dipoles and Their Possible Role in Martensitic Transformations in Steel / O. V. Kudryakov // The Physics of Metals and Metallography. - 2002. - Vol. 94, № 5. - P. 421-428.

- Кудряков, О. В. Феноменология мартенситного превращения и структуры стали / О. В. Кудряков, В. Н. Варавка. - Ростов-на-Дону: Издательский центр ДГТУ, 2004. - 200 с.

- Hedstrӧm, P. Deformation and Martensitic Phase Transformation in Stainless Steels / P. Hedstrӧm. - Luleå: Universitetstryckeriet, 2007. - 218 р.

- Ashby, M. F. Engineering Materials. An Introduction to their Properties and Applications / M. F. Ashby, D. R. Jones. - 2nd ed. - Oxford: Butterworth-Heinemann, 1996. - 322 p.

- Morphological features and mechanics of destruction of materials with different structures under impact drop cyclic loading / V. N. Varavka// MATEC Web of Conferences. - 2017. - Vol. 132, 03004. - 4 p.

- Механика разрушения и прочность материалов. Справ. пособ.: в 4 т. Т. 3. Характеристики кратковременной трещиностойкости материалов и методы их определения / С. Е. Ковчик, Е. М. Морозов. - Киев: Наукова думка, 1988. - 436 с.

- Селезнев, Л. И. Эрозионный износ конструкционных материалов / Л. И. Селезнев, В. А. Рыженков // Технология металлов. - 2007. - № 3. - С. 19-24.

- Ahmad, M. Experimental Assessment of Droplet Impact Erosion Resistance of Steam Turbine Blade Materials / M. Ahmad, M. Casey, N. Sürken // Wear. - 2009. - Vol. 267. - P. 1605-1618.

- Seleznev, L. I. Phenomenology of Erosion Wear of Constructional Steels and Alloys by Liquid Particles / L. I. Seleznev, V. A. Ryzhenkov, A. F. Mednikov // Thermal Engineering. - 2010. - Vol. 57, № 9. - P. 741-745.

- Experiments on Liquid Droplet Impingement Erosion by High-speed Spray / N. Fujisawa// Nuclear Eng. Design. - 2012. - Vol. 250. - P. 101-107.

- Hattori, S. Effect of Impact Angle on Liquid Droplet Impingement Erosion / S. Hattori, M. Kakuichi // Wear. - 2013. - Vol. 298-299. - P. 1-7.