Анализ напряженно-деформированного состояния в черновых проходах непрерывной прокатки электротехнической меди

Автор: Логинов Юрий Николаевич, Постыляков Александр Юрьевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.16, 2016 года.

Бесплатный доступ

Целью работы является анализ напряженно-деформированного состояния при прокатке в черновой группе клетей непрерывного стана Mannesmann Demag Sack. Вычислительный эксперимент включал применение программного комплекса DEFORM, а в качестве способа решения применен метод конечных элементов. Проанализированы формоизменение заготовки, распределение степени и скорости деформации, а также продольных напряжений. В четвертом проходе прокатки зоны повышенной степени деформации (до 1,00 и выше) расположены по дугам окружности, примыкающим к месту развала калибра. Наибольшая скорость деформации (до 145 с-1) также достигается на входе в очаг деформации, непосредственно под валками. Установлено, что во всех проходах черновой прокатки наибольшие деформации локализованы на выходе из очага деформации ближе к периферийным зонам. Наибольшие скорости деформации в каждом из исследованных проходов наблюдаются на входе в очаг деформации в приконтактных зонах. Наибольшие продольные растягивающие напряжения наблюдаются на входе и выходе из очага деформации во внеконтактных зонах. При этом выявлено возникновение на свободных поверхностях больших растягивающих напряжений при прокатке прямоугольной заготовки в овальном калибре, что может привести к раскрытию трещин, унаследованных от литейного передела.

Сортовая прокатка, электротехническая медь, деформации, скорости деформации, напряжения

Короткий адрес: https://sciup.org/147157023

IDR: 147157023 | УДК: 621.771 | DOI: 10.14529/met160210

Текст научной статьи Анализ напряженно-деформированного состояния в черновых проходах непрерывной прокатки электротехнической меди

Процесс производства медной катанки с применением технологии CONTIROD предусматривает получение непрерывно-литой заготовки из меди марки М001 на двухленточной литейной установке Hazelett [1], её горячую сортовую прокатку за 14 проходов на непрерывном стане Mannesmann Demag Sack, осветление, нанесение протекционного покрытия и смотку готовой катанки в бухты [2].

Целью работы является анализ напряженно-деформированного состояния при прокатке в черновой группе клетей упомянутого выше стана. В качестве основного средства выполнения анализа был применен программный комплекс конечноэлементного моделирования DEFORM, который ранее применялся для анализа процесса сортовой прокатки в работе [3]. Реологические свойства в условиях назначенной пластической упрочняющейся среды заданы кривыми сопротивления деформации меди ETP (с содержанием кислорода 220 ppm) [4]. Условия трения на контактной поверхности описаны законом трения Зибеля с переменным значением показателя трения, связанным с изменением скорости и температуры обработки, показаны в статье [5].

Прокатка непрерывно-литой медной заготовки прямоугольного поперечного сечения 120 × 70 мм в черновых проходах осуществляется с использованием прямоугольной заготовки и системы ящичных калибров в первых двух проходах и системы калибров овал-круг в третьем и четвертом проходах.

Подробная постановка задачи для случая прокатки в первом ящичном калибре с получением полосы 128 ×46 мм описана ранее в работах [6, 7].

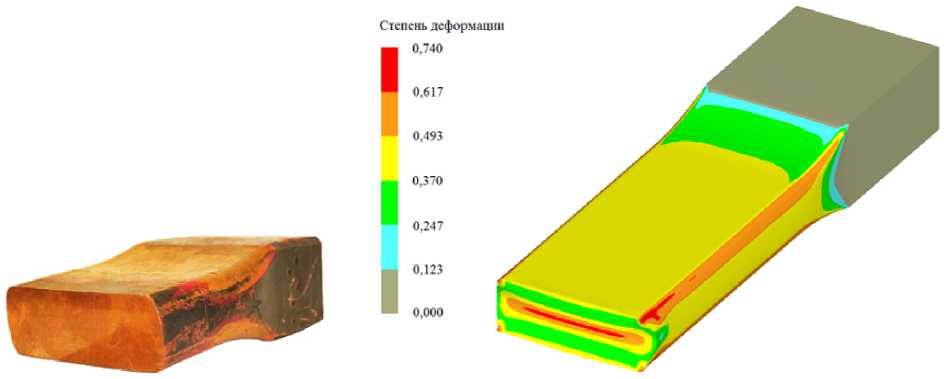

На рис. 1, а приведена фотография недоката заготовки после первого прохода. На рис 1, б представлен общий вид деформированной заготовки, иллюстрирующий распределение степени деформации. Наибольшую степень деформации, находящуюся в пределах 0,617 - 0,740, получают кромки и центральная часть полосы. Средняя степень деформации на поверхности полосы составляет 0,370 - 0,493.

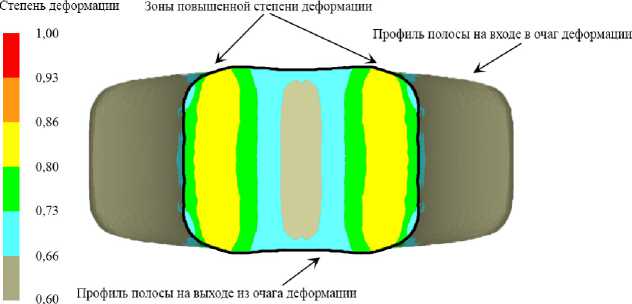

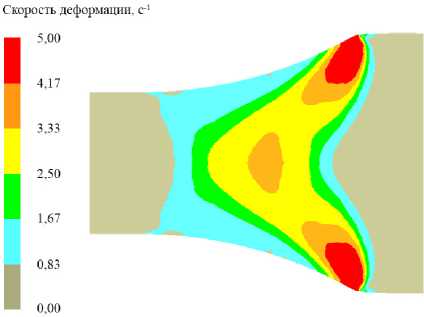

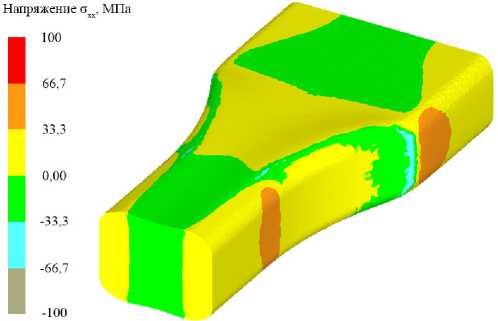

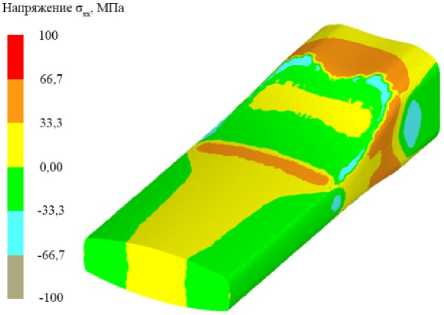

На рис. 2, а представлена фотография недока-та после второго прохода с получением раската размерами 70 × 53 мм, а на рис. 2, б–г приведены результаты расчета. Зоны повышенной степени деформации (до 0,86) локализованы в приконтакт-ных областях очага деформации. Наибольшая скорость деформации (до 34 с–1) достигается на входе в очаг деформации, непосредственно под валками. Наибольшие продольные растягивающие напряжения наблюдаются во внеконтактных зонах: на входе и на выходе из очага деформации, что не представляет опасности с позиции разрушения.

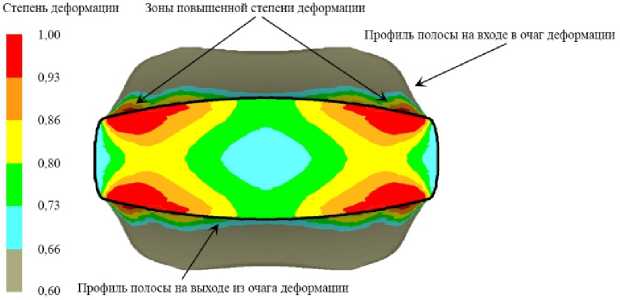

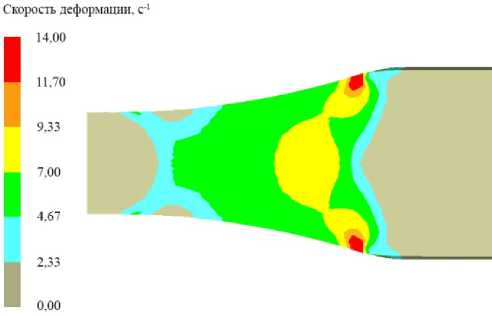

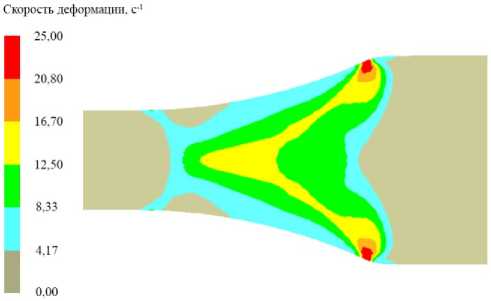

На рис. 3, а представлена фотография недока-та после третьего прохода с получением полосы размерами 84 × 29 мм, а на рис. 3, б–г приведены результаты расчета. Зоны повышенной степени деформации (до 1,00 и выше) расположены на периферии калибра. Наибольшая скорость деформации (до 75 с–1) также достигается на входе в очаг

б)

а)

а)

Рис. 1. Фотография недоката (а) и распределение степени деформации на общем виде деформированной заготовки (б) после первого прохода

б)

в)

Рис. 2. Фотография недоката (а), распределение степени деформации на общем виде деформированной заготовки (б) после второго прохода, скоростей деформации (в) и продольного напряжения (г)

г)

а)

б)

в)

Рис. 3. Фотография недоката (а), распределение степени деформации на общем виде деформированной заготовки (б) после третьего прохода, скоростей деформации (в) и продольного напряжения (г)

г)

деформации, непосредственно под валками. Наибольшие продольные растягивающие напряжения выявлены на входе и на выходе из очага деформации и на свободных боковых поверхностях заготовки, что представляет опасность с позиции разрушения, поскольку в этих же областях сосредоточены большие пластические деформации.

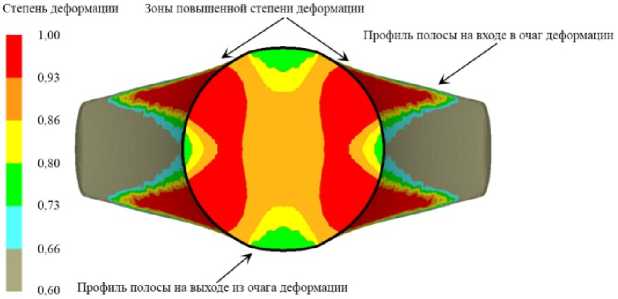

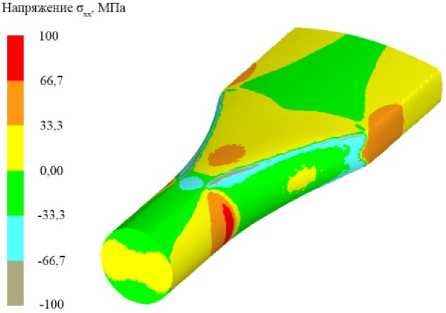

На рис. 4, а представлена фотография недока-та после третьего прохода с получением круга диаметром 40 мм, а на рис.4, б–г приведены результаты расчета. Зоны повышенной степени деформации (до 1,00 и выше) расположены по дугам окружности, примыкающим к месту развала калибра. Наибольшая скорость деформации (до 145 с–1) также достигается на входе в очаг деформации, непосредственно под валками. Наибольшие продольные растягивающие напряжения выявлены на входе и на выходе из очага деформации и на свободных боковых поверхностях заготовки, что представляет опасность с позиции разрушения, поскольку в этих же областях сосредоточены большие пластические деформации. В работе [8] выявлена возможность возникновения пористых структур кислородосодержащей меди на стадии литейного производства, что приводит к возникновению дефектов типа трещин на стадии прокатного производства. Для снижения возможности их раскрытия следует стремиться к минимизации растягивающих продольных напряжений [9].

Сравнение приведенных фотографий недока-тов с формой конечно-элементных моделей в каждом из проходов показывает их хорошую сходимость.

Таким образом, расчетами установлено, что во всех проходах черновой прокатки наибольшие деформации локализованы на выходе из очага деформации ближе к периферийным зонам. Наибольшие скорости деформации в каждом из исследованных проходов наблюдаются на входе в очаг деформации в приконтактных зонах. Наибольшие продольные растягивающие напряжения наблюдаются на входе и выходе из очага деформации во внеконтактных зонах. При этом выявлено возникновение на свободных поверхностях больших растягивающих напряжений при прокатке прямоугольной заготовки в овальном калибре (3-й проход), что может привести к раскрытию трещин, унаследованных от литейного передела.

а)

б)

в)

Рис. 4. Фотография недоката (а), распределение степени деформации на общем виде деформированной заготовки (б) после четвертого прохода, скоростей деформации (в) и продольного напряжения (г)

г)

Список литературы Анализ напряженно-деформированного состояния в черновых проходах непрерывной прокатки электротехнической меди

- Влияние направления кристаллизации на анизотропию пластического течения непрерывнолитой меди/Ю.Н. Логинов, Р.К. Мысик, А.В. Титов, В.А. Романов//Литейщик России. -2008. -№ 10. -С. 36-38.

- Логинов, Ю.Н. Формоизменение и сопротивление деформации анизотропной непрерывно-литой меди/Ю.Н. Логинов, А.Ю. Зуев//Заготовительные производства в машиностроении. -2011. -№ 1. -С. 32-37.

- Кинзин, Д.И. Использование программного комплекса DEFORM-3D при моделировании процессов сортовой прокатки/Д.И. Кинзин, С.С. Рыч¬ков//Вестник МГТУ им. Г.И. Носова. -2011. -№ 2. -С. 45-48.

- Prasad Y.V.R.K., Sasidhara S. Hot Working Guide: A Compendium of Processing Maps. -Ohio: ASM International, 1997. -545 p.

- Логинов, Ю.Н. Исследование контактного трения пpи непрерывной гоpячей прокатке катанки из электротехнической меди/Ю.Н. Логинов, Ю.В. Инатович, А.Ю. Зуев//Производство проката. -2010. -№ 2. -С. 14-18.

- Постыляков, А.Ю. Расчет деформированного состояния медной полосы при горячей сортовой прокатке/А.Ю. Постыляков, Ю.Н. Логинов//Пластическая деформация металлов: науч. тр. X междунар. науч.-техн. конф. -Днепропетровск: Акцент ПП, 2014. -С. 91-94.

- Постыляков, А.Ю. Исследование влияния размера выпуска калибра на деформированное состояние полосы методом МКЭ-моделирования/А.Ю. Постыляков, Ю.Н. Логинов//New technologies and achievements in metallurgy, material engineering and production engineering: материалы XV междунар. науч. конф. -Ченстохова: Политехника Ченстоховска, 2014. -С. 276-279.

- Неоднородность структуры непрерывно-литой меди/Ю.Н. Логинов, А.Г. Илларионов, С.Л. Демаков и др.//Литейщик России. -2011. -№ 11. -С. 28-32.

- Логинов, Ю.Н. Поведение при прокатке дефекта типа поры, примыкающей к поверхности полосы/Ю.Н. Логинов, К.В. Еремеева//Производство проката. -2008. -№ 10. -С. 2-6.