Анализ остаточных напряжений в проволоке после волочения в монолитной волоке

Автор: Громов Д.В., Радионова Л.В., Глебов Л.А.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.25, 2025 года.

Бесплатный доступ

В статье представлена компьютерная модель процесса волочения проволоки, которая позволяет рассчитывать методом конечных элементов напряженнодеформированное состояние проволоки в процессе волочения и после его завершения. Верификация разработанной компьютерной модели показала высокую сходимость полученных результатов с аналогичными расчетами, выполненными другими исследователями. В ходе анализа определены технологические параметры волочения, влияние которых на остаточные напряжения в проволоке планируется исследовать в последующих работах. В настоящей работе проведен анализ влияния рабочего полуугла волоки на осевые, радиальные и тангенциальные составляющие остаточных напряжений. Приведено распределение остаточных напряжений по сечению проволоки. Установлено, что уменьшение полуугла волоки с 8 до 4° приводит к снижению осевых напряжений на поверхности проволоки с 750 до 430 МПа, а тангенциальных напряжений – с 400 до 320 МПа. Поскольку качество проволоки в основном определяется величиной и знаком остаточных напряжений на поверхности проволоки, то снижение поверхностных растягивающих напряжений за счет уменьшения полуугла волоки положительно скажется на эксплуатационных свойствах проволоки. Неоднозначность влияния технологических параметров волочения и тем более их взаимное воздействие на знак и величину остаточных напряжений требуют проведения большого количества числовых экспериментов. Наличие специализированных программ для компьютерного моделирования и высокая степень достоверности получаемых результатов открывают возможности не только для расчета отдельных вариантов режимов волочения, но и для проведения комплексных исследований с перспективой получения зависимостей и моделей для прогнозирования остаточных напряжений после волочения проволоки.

Проволока, остаточные напряжения, волочение, напряжение, деформация, полуугол волоки, компьютерное моделирование

Короткий адрес: https://sciup.org/147252245

IDR: 147252245 | УДК: 621.762 | DOI: 10.14529/met250305

Текст научной статьи Анализ остаточных напряжений в проволоке после волочения в монолитной волоке

Остаточные напряжения, причиной которых является неравномерная деформация в процессах обработки металлов давлением и температурная неравномерность, обусловленная контактным трением при волочении, оказывают существенное влияние на эксплуатационные свойства проволоки [1–3]. Наличие остаточных напряжений оказывает влияние на механические свойства, износостойкость и коррозионную стойкость металлопродукции [4, 5]. Для снятия остаточных напряжений применяют термическую обработку – отжиг [6] или дополнительную механическую обработку – правкой на роликах, правкой растяжением, обработкой дробью [7, 8]. Однако применение термической обработки для снятия напряжений или применение дополнительных устройств для поверхностной деформации не всегда допустимо технологией производства проволоки и обоснованно экономически. Поэтому вопросу формирования остаточных напряжений при волочении проволоки было уделено внимание еще такими основоположниками процесса волочения, как Л.А. Красильниковым, И.Л. Перлиным и М.З. Ерманок [9, 10].

Проводимые ранее исследования установили [11, 12], что на величину и характер распределения остаточных напряжений по поперечному сечению стальной проволоки оказывают влияние: подготовка поверхности металла к волочению; величина суммарного обжатия; угол рабочей зоны волоки; содержание углерода в стали; величина единичных обжатий при постоянном суммарном обжатии;

способ термической обработки и конструктивные особенности оборудования.

Однако стоит отметить, что технологии волочения и оборудование, применяемое для их реализации, со временем существенно изменились. В настоящее время для подготовки микроструктуры катанки к волочению активно используется тепло прокатного нагрева, т. е. на смену патентированию в свинцовых ваннах пришла сорбитизация с прокатного нагрева [13]. Химическое травление заготовки все чаще заменяется на удаление окалины механическим способом [14]. Массово применяемые в прошлом столетии станы магазинного типа вытесняются станами прямоточного типа, скорость волочения на которых достигает 40 м/с [15]. По результатам многочисленных исследований, касающихся геометрии монолитных волок, рабочие углы также существенно изменились по отношению к раннее используемым в практике волочения [16]. При производстве проволоки для металло-корда в последние десятилетия заметно увеличилось применение стали с повышенным углеродом, сейчас допустимо и распространено содержание до 0,85…0,90 % С [17]. Технологические смазки и подсмазочные покрытия также претерпели существенные изменения, поскольку высокие скорости волочения требуют их стойкости при повышенных температурах [18].

Технический прогресс коснулся не только волочильного оборудования и технологий, но внес существенные изменения в исследовательские инструменты и методики. Появление специализированных программ для моделирования процессов обработки металлов давлением, в основе которых лежит метод конечных элементов, позволяет исследовать влияние технологических параметров процесса волочения на напряженно-деформированное состояние проволоки и определять остаточные напряжения в ней после волочения [19–21]. Это открыло новые возможности для исследования влияния технологических параметров волочения на напряженно-деформированное состояние проволоки.

Проведение комплексных числовых экспериментов с применением компьютерного моделирования требует больших временных ресурсов и навыков работы со специализированными программными продуктами, такими как QForm, DEFORM-3D, ABAQUS и другие. В настоящее время как российскими учеными, так и зарубежными коллегами этому вопросу уделяется некоторое внимание. Ю.Н. Логинов с коллегой [22] сравнивал напряженное состояние отрезка проволоки, находящегося на выходной стороне волоки в момент волочения с его напряженным состоянием после выхода проволоки из волоки. Ими установлено, что остаточные осевые напряжения после разгрузки уменьшаются примерно в два раза, а тангенциальные напряжения изменяются незначительно. В.А. Харитонов с учениками [23–25] уделил большое внимание влиянию угла волоки и единичной степени деформации на напряженно-деформированное состояние проволоки. Зарубежные исследователи [26–28] анализировали влияние технологических параметров на формирование остаточных напряжений.

Из вышеизложенного следует, что вопрос влияния технологических параметров процесса волочения на формирование остаточных напряжений в проволоке является актуальным и требует комплексного подхода для выявления качественных и количественных зависимостей остаточных напряжений от режимов волочения проволоки.

В настоящей работе планируется разработать компьютерную модель для анализа влияния технологических параметров процесса волочения на остаточные напряжения в проволоке. С помощью разработанной компьютерной модели оценить влияние полуугла волоки на формирование остаточных напряжений в низкоуглеродистой стальной проволоке.

Разработка и верификация компьютерной модели расчета остаточных напряжений при монолитном волочении

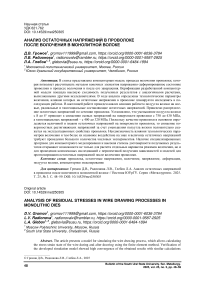

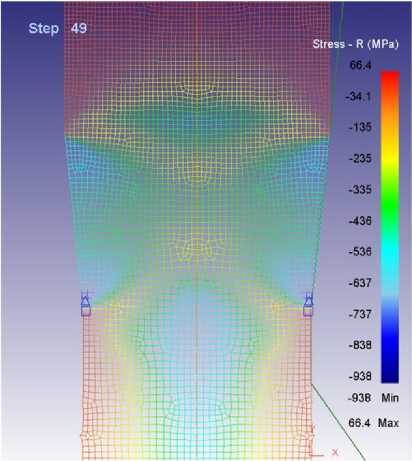

Для определения уровня остаточных напряжений использовали метод конечных элементов, реализованный в специализированном программном комплексе DEFORM. Реологические свойства стали использовались из библиотеки DEFORM. Заготовка разбивалась конечными элементами прямоугольной формы. Сетка заготовки в очаге деформации разбита размером от 0,05 до 0,075 мм, что дает более 50 элементов на ширину очага деформации (рис. 1). В ходе исследований анализировали напряжения, деформации и скорости деформации в процессе волочения. После снятия нагрузки определяли осевые, радиальные и тангенциальные остаточные напряжения (рис. 2).

Рис. 1. Компьютерная модель процесса волочения проволоки в монолитной волоке

Fig. 1. Computer model of the wire drawing process in a monolithic die

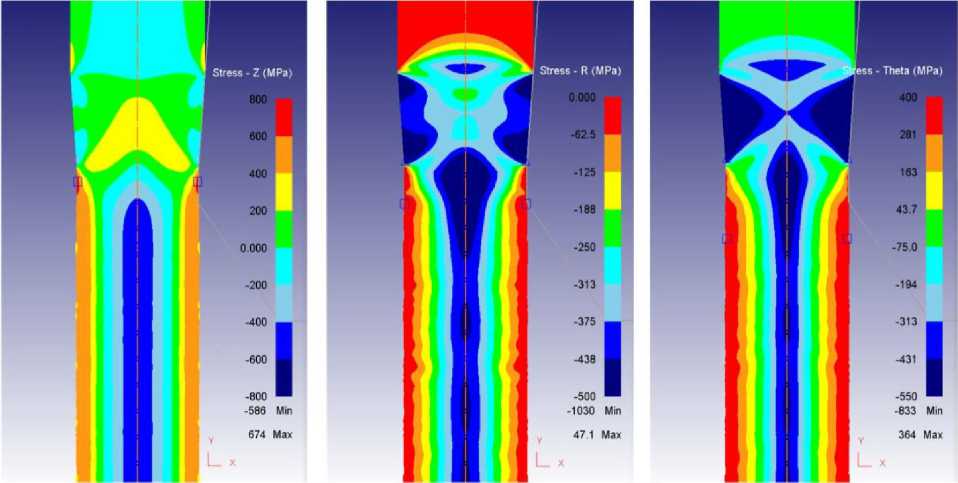

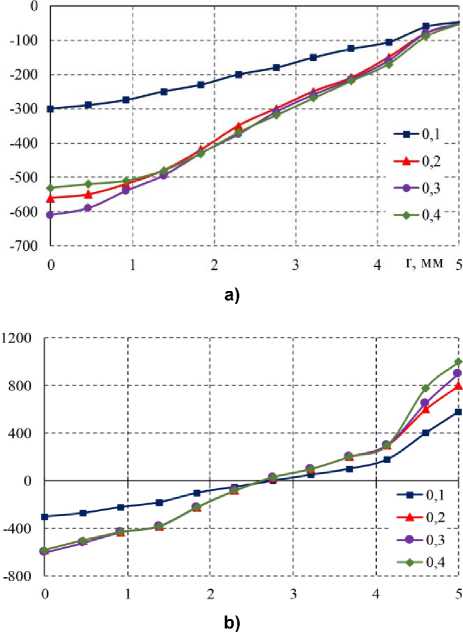

Верификацию разработанной компьютерной модели провели путем сравнения с результатами моделирования, представленными в работе [4]. Проверка модели осуществлялась при расчете распределения остаточных напряжений по радиусу сечения прутка исходного диаметра 10 мм из стали 12Х18Н10Т после волочения с обжатиями (ɛ) = 0,1; 0,2; 0,3 и 0,4 при скорости волочения V = 1 м/с, коэффициенте трения f = 0,08 и полуугле волоки α = 6°. На рис. 3 приведены результаты

a)

b)

c)

Рис. 2. Напряжения (остаточные) после разгрузки переднего конца проволоки: а – осевые; b – радиальные; c – тангенциальные

Fig. 2. Stresses (residual) after unloading the front end of the wire: a – axial; b – radial; c – tangential

e)

Рис. 3. Сравнение результатов расчета остаточных напряжений при верификации компьютерной модели: а, b, c – полученные в работе [4]; d, e, f – полученные нами; а, d – радиальные; b, e – тангециальные; c, f – осевые (см. также с. 52)

Fig. 3. Comparison of the results of residual stress calculations during verification of the computer model: a, b, c – obtained in [4]; d, e, f – obtained by us; а, d – radial; b, e – tangential; c, f – axial (see also p. 52)

Рис. 3. Окончание

Fig. 3. End

расчета остаточных напряжений, полученные в работе [4] и нами.

Результаты расчетов, полученные нами, качественно и в большинстве вариантов количественно совпадают с расчетами, выполненными в работе [4]. Следовательно, разработанная компьютерная модель может быть использована для проведения числовых экспериментов и анализа влияния технологических параметров на знак и уровень остаточных напряжений при волочении проволоки.

Анализ влияния технологических параметров волочения на остаточные напряжения в проволоке

Согласно ранее проводимым нами исследованиям [19], технологическими параметрами, оказывающими существенное влияние на напряженно-деформированное состояние, являются степень деформации, рабочий угол волоки, коэффициент трения. Не меньший интерес вызывает оценка влияния скорости волочения, типа волоки и содержание углерода на формирование остаточных напряжений.

Анализ влияния технологических параметров процесса проводился на проволоке-заготовке диаметром d0 = 3,5 мм из стали марки 10 (AISI 1015) и 65Г (AISI 1070). При проведении численных (вычислительных) экспериментов заготовка диаметром d0 = 3,5 мм протягивалась через монолитные волоки с рабочим полууглом а = 3; 4; 5; 6; 7 и 8° при ко эффициенте трения f = 0,01; 0,05 и 0,10 (закон

Кулона). Обжатие (единичное)

е = 2ln

= 0,05; 0,1; 0,2; 0,3. Скорость волочения при нималась равной Квол = 0,1 и 10 м/с. Начальная температура волочения tнач = 20°.

Учитывая большой объем полученных результатов, в данной статье мы ограничимся только анализом влияния угла волоки на формирование остаточных напряжений.

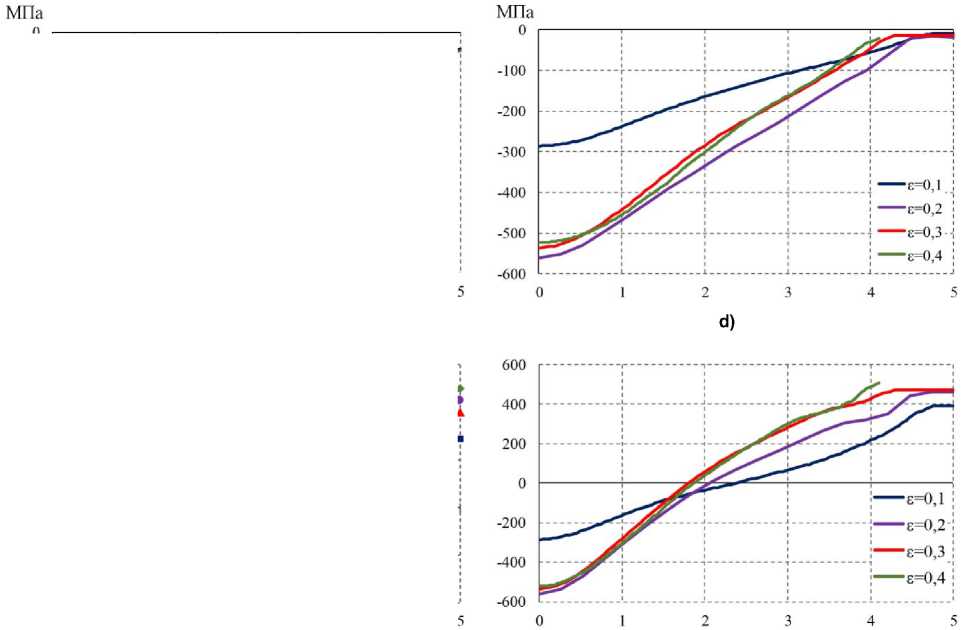

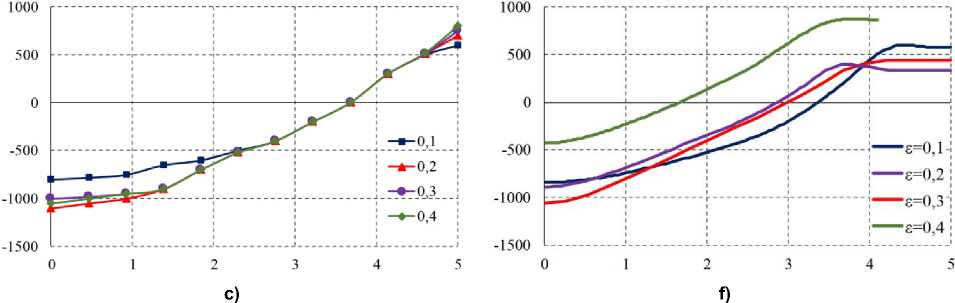

Распределение осевых, радиальных и тангенциальных напряжений после выхода проволоки из волоки с разными углами приведено на рис. 4. Моделирование проводилось для следующих условий волочения: сталь марки 10 (AISI 1015), диаметр заготовки d 0 = 3,5 мм; диаметр проволоки после волочения с обжатием ( е ) = 0,2 составил 3,2 мм; скорость волочения V = 1 м/с, коэффициент трения f = 0,05.

Качественные и количественные значения полученных напряжений согласуются с результатами, полученными в работе [22].

Остаточные напряжения в проволоке са-моуравновешены. Осевые уравновешены распределением по сечению, а тангенциальные и радиальные - за счет осевой симметрии. В волоке центральные слои металла получают большее удлинение, чем периферийные. Выравнивающее действие упругих областей проволоки приводит к тому, что центральные слои при разгрузке укорачиваются и все компоненты нормальных напряжений в центре становятся сжимающими.

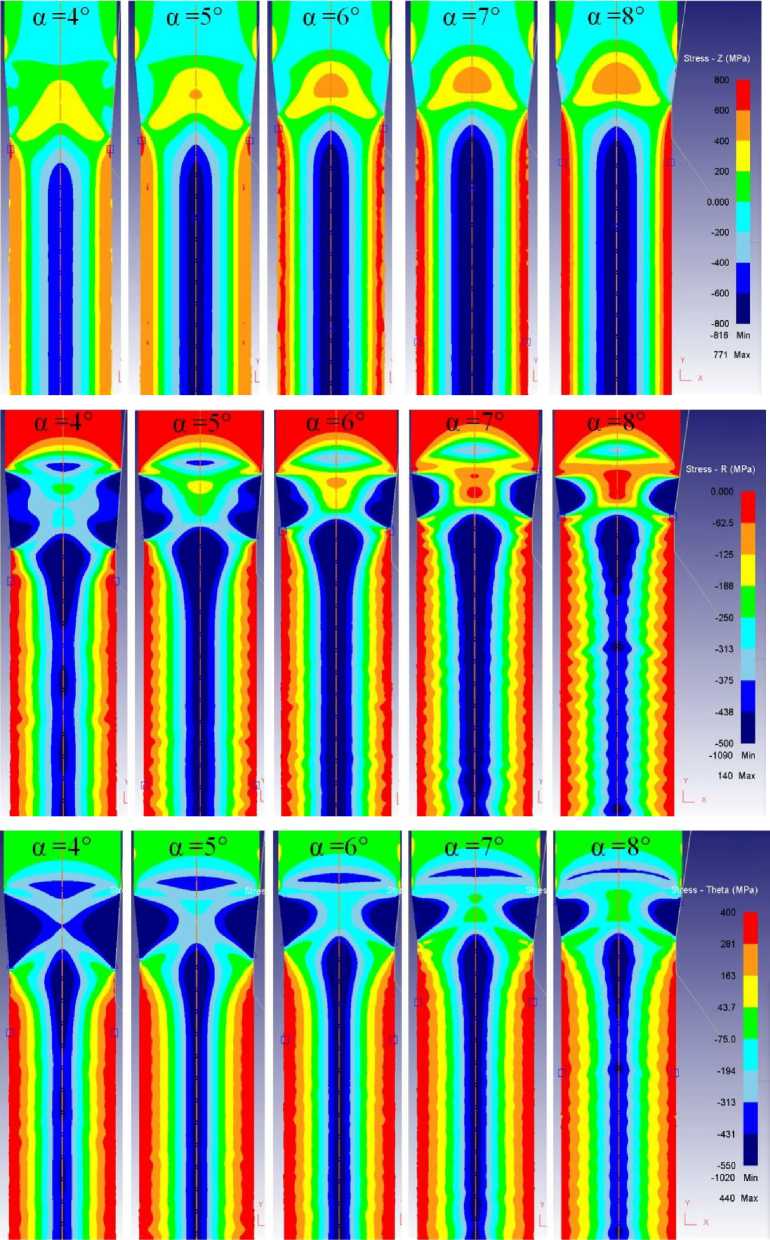

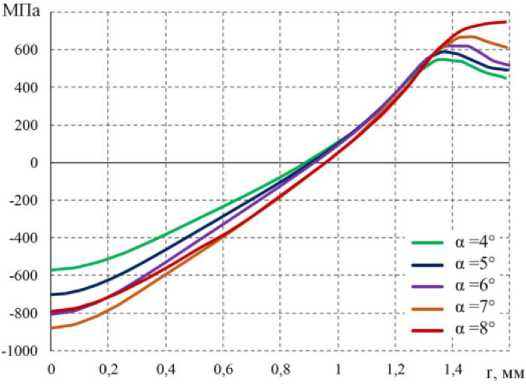

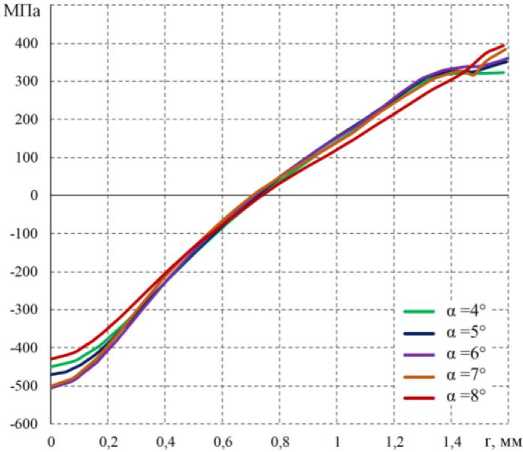

Для наглядности и удобства проведения анализа влияния рабочего угла волоки на величину и тип остаточных напряжений результаты числовых экспериментов представлены в виде графиков изменения величины остаточных напряжений по сечению проволоки после волочения (рис. 5-7). Из графиков распределения напряжений следует, что все виды напряжений в центре проволоки имеют отрицательные

а)

b)

c)

Рис. 4. Результаты расчета остаточных напряжений после волочения проволоки-заготовки диаметром d = 3,5 мм из стали марки 10 (AISI 1015) через монолитные волоки с рабочим полууглом α = 3; 4; 5; 6; 7 и 8° при коэффициенте трения f = 0,05, обжатии ε = 0,2 и скорости волочения Vвол = 0,1 м/с: а – осевые; b – радиальные; c – тангециальные

Fig. 4. Results of calculating residual stresses after drawing a wire blank with a diameter of 3.5 mm made of grade 10 steel (AISI 1015) through monolithic dies with a working half-angle of 3; 4; 5; 6; 7 and 8° at a friction coefficient of 0.05, reduction of 0.2 and a drawing speed of 0.1 m/s: a – axial; b – radial; c – tangential

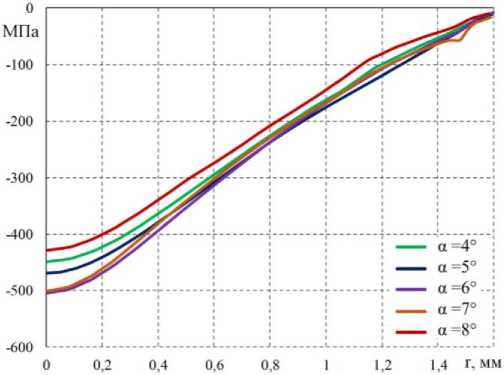

Рис. 5. Радиальные остаточные напряжения после волочения с разными полууглами волок Fig. 5. Radial residual stresses after drawing with different drawing half-angles

Рис. 6. Осевые остаточные напряжения после волочения с разными полууглами волок Fig. 6. Axial residual stresses after drawing with different drawing half-angles

Рис. 7. Тангенциальные остаточные напряжения после волочения с разными полууглами волок Fig. 7. Tangential residual stresses after drawing with different drawing half-angles значения, т. е. это напряжения сжатия. Сжимающие напряжения в центре проволоки создают благоприятные условия для поддержания высокой пластичности металла в этой области.

Радиальные остаточные напряжения в поверхностных слоях проволоки независимо от угла волоки близки к нулю. В центральном сечении проволоки наблюдается некоторое влияние угла волоки на величину сжимающих напряжений. Увеличение полуугла волоки α с 4 до 6° приводит к повышению сжимающих напряжений с 425 до 500 МПа. Дальнейшее увеличение полуугла волоки приводит к снижению сжимающих напряжений. Эти результаты требуют дополнительной проверки и более глубокого анализа причин такого изменения радиальных составляющих остаточных напряжений. В то же время стоит отметить, что в работе [29] при анализе влияния углов волок в 12, 14, 16 и 18° при степенях деформации 10, 30 и 55 % было показано, что на уровень радиальных остаточных напряжений оказывает совместное влияние степени деформации и угла волоки. В этой работе при проведении расчетов в пакете ABACUS было получено, что при степени деформации 10 и 30 % сжимающие напряжения в центре проволоки с увеличением угла волоки уменьшаются, а при 55 % деформации при увеличении угла волоки – возрастают. Это может быть связано с неравномерностью деформации по сечению проволоки, которое определяется углом волоки, единичной степенью деформации и значением коэффициента трения, что подробно рассмотрено в работе [30].

После волочения с разными углами волок в поверхностных слоях проволоки возникают растягивающие осевые напряжения. В отличие от центральных слоев здесь четко прослеживается положительное влияние уменьшения угла волоки на величину остаточных напряжений. Уменьшение полуугла волоки с 8 до 4° приводит к снижению напряжений на поверхности проволоки с 750 до 430 МПа. Аналогичным образом оказывает влияние полуугол волоки на поверхностные тангенциальные остаточные напряжения. Уменьшение полуугла волоки с 8 до 4° приводит к снижению тангенциальных напряжений на поверхности проволоки с 400 до 320 МПа.

Поскольку качество проволоки в основ-

Анализ остаточных напряжений в проволоке после волочения в монолитной волоке ном определяется величиной и знаком остаточных напряжений на поверхности проволоки, то снижение поверхностных растягивающих напряжений за счет уменьшения полуугла волоки положительно скажется на эксплуатационных свойствах проволоки.

В то же время неоднозначность влияния технологических параметров волочения и тем более их взаимное воздействие на знак и величину остаточных напряжений требуют проведения большого количества числовых экспериментов. В свою очередь наличие специализированных программ для компьютерного моделирования и высокая степень достоверности получаемых результатов открывает возможности не только для расчета отдельных вариантов режимов волочения, но и для проведения комплексных исследований с перспективой получения зависимостей и моделей для прогнозирования остаточных напряжений после волочения проволоки.

Заключение

Таким образом, авторами разработана компьютерная модель процесса волочения проволоки, позволяющая методом конечных элементов рассчитывать напряженно-деформированное состояние проволоки в процессе волочения и после его завершения. Верификация разработанной компьютерной модели показала высокую сходимость полученных результатов с аналогичными расчетами, выполненными другими исследователями. Определены технологические параметры волочения, влияние которых на остаточные напряжения в проволоке планируется исследовать в последующих работах. В настоящей работе проведен анализ влияния рабочего полуугла волоки на осевые, радиальные и тангенциальные составляющие остаточных напряжений. Установлено, что уменьшение полуугла волоки с 8 до 4° приводит к снижению осевых напряжений на поверхности проволоки с 750 до 430 МПа, а тангенциальных напряжений – с 400 до 320 МПа. Поскольку качество проволоки в основном определяется величиной и знаком остаточных напряжений на поверхности проволоки, то снижение поверхностных растягивающих напряжений за счет уменьшения поллугла волоки положительно скажется на эксплуатационных свойствах проволоки.