Анализ потенциальных дефектов и их последствий по результатам испытаний вязкостных муфт

Автор: Батищева Оксана Михайловна, Папшев Валерий Александрович, Карпов Павел Евгеньевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Актуальные проблемы машиностроения

Статья в выпуске: 1-2 т.16, 2014 года.

Бесплатный доступ

Приведены результаты эксперимента и основанного на них анализа конструкции муфты привода вентилятора. Выделены направления деятельности по предупреждению дефектов.

Муфта привода, испытания, анализ, дефект

Короткий адрес: https://sciup.org/148202744

IDR: 148202744 | УДК: 658.562

Текст научной статьи Анализ потенциальных дефектов и их последствий по результатам испытаний вязкостных муфт

Карпов Павел Евгеньевич, аспирант испытаний может прерваться в любой момент испытаний – по факту непопадания контролируемых параметров в заданные допуски. При этом муфта, снятая с испытаний по какой-либо причине, направляется специалистам сборочного цеха для конкретизации причин отказа и выполнения дополнительной регулировки. Таким образом, в общем случае можно выделить 2 этапа проверки собранных муфт:

-

- первичные испытания – проверяются все объекты; в случае обнаружения несоответствий муфты отправляются на доработку;

-

- вторичные (окончательные) испытания – проверке подвергаются доработанные муфты; в случае обнаружения несоответствий муфта отправляется в брак.

В целях получения информации о причинах эксплуатационных отказов муфт привода вентилятора был выполнен следующий эксперимент. Рабочие условия, имитирующие подкапотное пространство автомобиля семейства УАЗ, воспроизводились на специализированной испытательной установке, в камере которой задавалась соответствующая температура. Контролю подлежали следующие выходные параметры испытуемой муфты:

-

- обороты холостого хода при температуре в камере T=20°С;

-

- обороты холостого хода при температуре в камере T=60°С;

-

- обороты рабочего хода при температуре в камере T=68°С;

-

- обороты рабочего хода при температуре в камере T=47°С;

-

- включение муфты при температуре в камере T=68°С;

-

- выключение муфты при снижении температуры до 60°С и ниже.

Технические требования к контролируемым параметрам муфты приведены в табл. 1.

Таблица 1. Технические требования к контролируемым параметрам муфты

|

Температура |

Обороты холостого хода, об/мин |

Обороты рабочего хода, об/мин |

|

20 С |

≤1500 |

— |

|

60 С |

≤1500 |

– |

|

(68±2)°C (включение муфты) |

— |

2700÷3000 |

|

(40÷60) C (выключение муфты) |

— |

≤1500 |

Для проведения эксперимента было отобрано случайным образом 411 муфт. Результаты испытаний представлены в табл. 2.

Таблица 2. Результаты испытаний муфт

|

Общее количество муфт |

Число муфт, прошедших испытания |

Число муфт, не прошедших испытания |

|

|

первичные испытания |

411 |

223 |

188 |

|

вторичные испытания |

188 |

153 |

35 |

Анализ данных эксперимента позволил систематизировать причины отказов муфт при испытаниях (табл. 3). В целях снижения брака и уменьшения объема приемо-сдаточных испытаний было принято решение о необходимости системного анализа конструкции муфты привода вентилятора. В качестве метода был выбран анализ FMEA (Failure Mode end Effects Analysis), который используется на многих предприятиях как составная часть системы менеджмента качества с целью анализа и доработки конструкции, производственного процесса, технологического оборудования и других объектов для предупреждения и (или) ослабления тяжести последствий дефектов и достижения требуемых характеристик безопасности, экологичности, эффективности и надежности [1].

Таблица 3. Причины отказа муфт при испытаниях

|

Наименование |

Кол-во |

|

превышение оборотов холостого хода муфты |

142 |

|

муфта не перекачивает жидкость |

67 |

|

муфта не отключается |

23 |

|

муфта не включается |

9 |

|

зажат ролик |

6 |

|

зажат вал |

3 |

|

малые обороты холостого хода |

1 |

|

высокие обороты холостого хода |

1 |

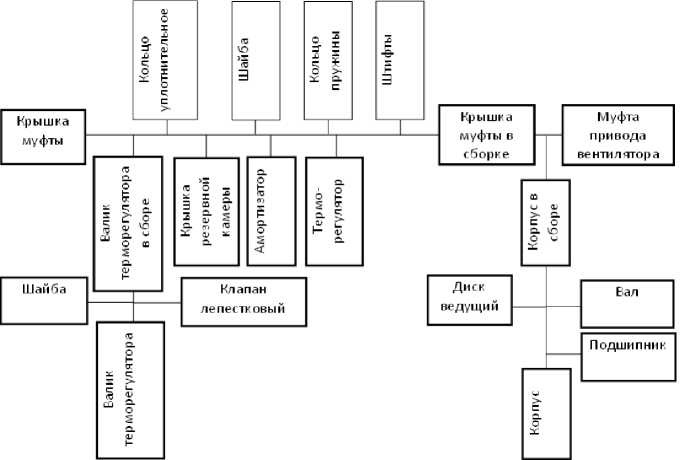

Рис. 1. Структурная блок-схема сборки муфты привода вентилятора

На этапе сбора и подготовки исходной информации была разработана [2] структурная блок-схема сборки муфты привода вентилятора (рис. 1). Элементы муфты, включенные в анализ

FMEA, выделены на рис. 1 жирными линиями. Муфта относится к сборочным единицам средней сложности. В нее входят 14 деталей и одно изделие (подшипник). Базовой деталью является крышка муфты. Входящие детали и подузлы присоединяются к ней с использованием шести методов соединений. Наиболее важными функциональными элементами муфты являются крышка муфты в сборе и корпус в сборе. Корпус в сборе служит для размещения подшипника и ведущего диска с валом и образует с крышкой в сборе рабочую камеру муфты. Основные требования: плавность вращения ведущего диска с валом в корпусе, прочность, точность, герметичность. Крышка муфты в сборе образует резервную камеру. Обеспечивает регулировку перепуска рабочей жидкости из резервной камеры при изменении температуры окружающей среды. Основные требования: герметичность, прочность, точность, открытие и закрытие отверстий ∅3,5.

Муфта в сборе передает вращение вентилятору при повышении температуры окружающей среды, а при снижении температуры отключает вращение вентилятора. Основные требования: плавность вращения, режимы работы (скорость вращения, величины температур включения и выключения), герметичность, прочность. В целях выявления потенциальных дефектов муфты, а также их последствий выполнен анализ:

-

- перечня возможных отказов системы охлаждения двигателя автомобилей, в которые входит муфта;

-

- сборочных чертежей и чертежей входящих деталей;

-

- описания их функций;

-

- результатов приемо-сдаточных испытаний изготовленных изделий.

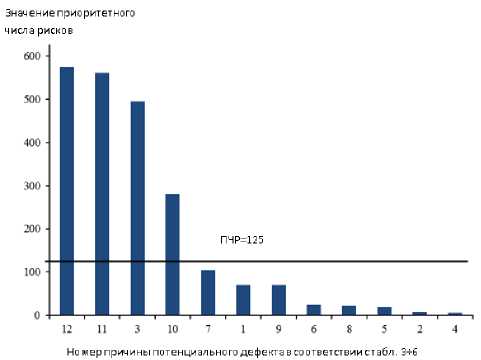

В таблицах 4-6 приведены потенциальные дефекты и их причины, выявленные в ходе анализа FMEA. Для дальнейшей обработки информации в таблицах использована сквозная нумерация потенциальных причин возможных дефектов. Все потенциальные дефекты ранжировались по значимости в соответствии с последствиями, причинами и предусмотренными контрольными мероприятиями относительно вероятности возникновения, влияния на потребителя и возможности обнаружения путем расчета приоритетного числа рисков (ПЧР).

Таблица 4. Корпус в сборе

|

Вид возможного дефекта |

Потенциальные причины возможного дефекта |

Последствия |

|

Размер зазора между плоскостью ведущего диска и плоскостью заплечиков корпуса, а так же биение плоскости ведущего диска не соответствуют требованиям |

|

Муфта не достигает максимальной скорости вращения. Большая вариация скорости вращения при работе муфты |

|

Заедание подшипника (повышенное сопротивление вращению подшипника) |

|

Скорость вращения муфты на холостом ходу значительно выше допустимой При снижении температуры окружающего воздуха муфта не выключается |

Таблица 5. Крышка муфты в сборе

|

Вид возможного дефекта |

Потенциальные причины возможного дефекта |

Последствия |

|

Неплотное прилегание лепесткового клапана к плоскости крышки резервной камеры |

7. Перекос лепесткового клапана при соединении крышки резервной камеры с крышкой муфты |

При снижении температуры муфта не выключается из-за постоянного поступления жидкости в рабочую камеру |

|

Неравномерность вращения валика терморегулятора |

|

|

|

Нестабильность работы терморегулятора |

10. Не выдержана геометрия терморегулятора |

Таблица 6. Муфта в сборе

|

Вид возможного дефекта |

Потенциальные причины возможного дефекта |

Последствия |

|

Не выдержаны размер и равномерность зазора между ведущим диском и крышкой резервной камеры |

11. Перекос крышки муфты в сборе |

Муфта не достигает максимальной скорости вращения Большая вариация скорости вращения при работе муфты |

|

12. Нестабильное (неконтролируемое) усилие завальцовки корпуса в сборе при его сборке с крышкой муфты в сборе |

Численные значения показателей значимости дефекта, его возникновения и обнаружения определялись для каждой причины дефекта с помощью типовых десятибалльных шкал для FMEA-конструкции [1]. Результаты обработки информации обобщены в диаграмме (рис. 2), позволяющей ранжировать причины дефектов по показателю приоритетного числа рисков. При ПЧР>125 требуется разработать рекомендации по устранению причины дефекта.

Рис. 2. Диаграмма риска причин потенциальных дефектов

Установлены наиболее значимые причины, устранение которых приведет к созданию безрисковой конструкции муфты привода вентилятора:

-

- нестабильное (неконтролируемое) усилие за-вальцовки корпуса в сборе при его соединением с муфтой в сборе (причина № 12);

-

- перекос крышки муфты в сборе при запрессовке (причина № 11);

-

- неоднородность и несоответствие механических характеристик материала ведущего диска (причина № 3);

-

- не выдержана геометрия терморегулятора (причина № 10).

В качестве возможных действий по снижению риска дефектообразования было предложено следующее:

-

- пересмотр конструкции муфты с учетом требований по технологичности;

-

- пересмотр технологии окончательной сборки муфты.

Выводы: системный анализ конструкции муфты привода вентилятора автомобилей семейства УАЗ, основанный на результатах испытаний репрезентативной выборки объектов, дал возможность определить направления деятельности по предупреждению дефектов, что, в свою очередь, позволит уменьшить объем приемосдаточных испытаний и сократить брак.

Список литературы Анализ потенциальных дефектов и их последствий по результатам испытаний вязкостных муфт

- Юнак, Г.Л. Исследование и применение FMEA конструкции, технологии и оборудования на ОАО «АВТОВАЗ»: Метод. материалы/Г.Л. Юнак, В.Е. Годлевский, Г.В. Иванов, И.В. Лощилина -Самара, ЗАО «Академический инжиниринговый центр», 2005. 176 с.

- Кулаков, Г.А. FMEA-анализ конструкции муфты привода вентилятора автомобилей семейства УАЗ/Г.А. Кулаков, А.П. Сидорчук, И.И. Усольцева, П.Е. Карпов//Актуальные проблемы автотранспортного комплекса: межвуз. сб. науч. статей. -Самара: Самар. гос. техн. ун-т, 2010. С. 18-24.