Анализ причин и рисков снижения работоспособности коронок зубьев ковшей карьерных экскаваторов в условиях экскавации мерзлых грунтов арктического региона

Автор: Б.С. Ермаков, О.В. Швецов, С.Б. Ермаков, Ю.С. Клочков

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.27, 2025 года.

Бесплатный доступ

Постепенная миграция производств компаний, добывающих полезные ископаемые в зону многолетнемерзлых грунтов Арктического и Субарктического регионов РФ, выявила ряд проблем в эксплуатации и обслуживании горнодобывающей техники, в первую очередь экскаваторов и погрузчиков на долю которых приходится около половины объема работ на месторождениях твердых полезных ископаемых. К числу таких проблем относится резкое снижение сроков службы зубьев и коронок ковшей. Если в условиях средних широт средний срок службы этого инструмента может составлять несколько месяцев, то в северных условиях эти сроки могут сокращаться до нескольких дней. В работе был проведен анализ причин ускоренного выхода коронок зубьев ковшей экскаваторов, связанных с металлургическими дефектами и несовершенствами структуры металла. Анализ вышедших из строя коронок показал, что основной причиной, кроме износа изделия, является развитие усталостных трещин в рабочей части коронок. Было показано, что в отливках поврежденных коронок присутствует значительное число дефектов литья – горячие трещины, крупные поры, литейная ликвация основных легирующих и примесных элементов, а последующая термическая обработка не устраняет эти дефекты. Установлено, что магистральные трещины, приводящие к разрушению коронок, имеют два участка – очаг трещины – крупная литейная пора или горячая трещина, которые в ходе эксплуатации развиваются по усталостному механизму в плоскости перпендикулярной поверхности коронки. Выполнен металлографический анализ структурных неоднородностей металла коронок, анализ химического состава твердого раствора металла и включений избыточных фаз, присутствующих в стали. Показано, что для повышения работоспособности коронок в условиях экскавации мерзлых пород необходимо оптимизировать технологию литья и последующей термической обработки отливок.

Экскавация мерзлых пород, коронки ковшей экскаваторов, микроструктура металла отливки, литейные дефекты, трещинообразование

Короткий адрес: https://sciup.org/148331817

IDR: 148331817 | УДК: 621.878 | DOI: 10.37313/1990-5378-2025-27-4-146-156

Текст научной статьи Анализ причин и рисков снижения работоспособности коронок зубьев ковшей карьерных экскаваторов в условиях экскавации мерзлых грунтов арктического региона

Последние десятилетия ХХ начало ХХI века отмечены целенаправленной миграцией основных добывающих производств в наиболее удалённые и труднодоступные – северные и северо-восточные регионы страны. Это связано как с постепенным исчерпанием месторождений в центральных областях, так и со стратегической задачей развития северных регионов, общая площадь которых составляет около половины территории страны. Стратегическая необходимость развития этих территорий определяется богатейшими запасами природных ресурсов, перераспределением транспортных потоков экспорта через интенсивно развивающийся Северный Морской Путь и установлена в «Стратегии развития арктической зоны РФ и обеспечения национальной безопасности на период до 2035 года», утвержденной президентом РФ [1].

Согласно статистике, грузовой трафик по Севморпути увеличился в пять раз по сравнению с советскими показателями, а с 2014-го по 2023 год объем грузоперевозок увеличился почти на порядок – с 4 до 36 миллионов тонн. Сейчас суммарная мощность портов Севморпути уже превысила 40 миллионов тонн [2].

Основными проблемами северных территорий являются сложные природные и гео-климатические условия – экстремально низкие температуры, наличие в течение большей части года ледового покрова океана, морей и рек, затрудняющих доставку оборудования, материалов и продовольствия в эти регионы, недостаточно развитая автомобильная и железнодорожная сеть, малочисленное население, высокая агрессивность грунтов, высокий уровень влажности и засоленности земли и воздушной среды [3,4]. Тем не менее в северных регионах страны находятся основные из разрабатываемых в настоящее время месторождений природного газа, которые обеспечивают до 80% объема его добычи, апатитового концентрата, угля, никеля, меди, кобальта и других стратегически важных цветных и драгоценных металлов. В целом, Арктика обеспечивает до 5% ВВП Российской Федерации и 22% общероссийского экспорта [5]. Однако развитие региона по мнению [6] сдерживает несколько проблем. К их числу относятся отсутствие на территории российской Арктики современных технических средств для поиска, разведки и разработки месторождений, низкая эффективность горной добычи в условиях высокой энергоемкости производства, дефицит специалистов, способных к максимальному использованию технических средств и возможностей, применяемых для освоения северных территорий.

Не меньшие сложности оказал запрет на поставку инновационного промышленного оборудования в Россию в рамках введённых западными странами санкций. Под данный запрет попали поставки ряда устройств горнодобывающей техники, запасных и расходных частей для ее безаварийной эксплуатации. Единственным путем развития и совершенствования машин и механизмов для добычи полезных ископаемых в данных условиях является путь импортозамещения и увеличение внутреннего производства товаров с использованием внутреннего сырья [7].

К числу наиболее востребованных расходных материалов для горнодобывающей техники относятся коронки и зубья ковшей экскаваторов и погрузчиков. Зубья ковшей этой техники являются наиболее часто заменяемыми элементами, срок службы которых, в условиях северных широт и при разработке взрывной крупнокусковатой горной породы, может составлять около 3–4 дней активной работы [8]. В работе [9] отмечено, что процесс изнашивания зубьев ковшей карьерных экскаваторов (ЭКГ-8И и ЭКГ-10), осуществляющих погрузку взорванной массы горных пород составлял от 2 до 3 суток, тогда как срок службы зубьев в относительно легких условиях может превышать 4 месяца [10].

Исследованиями ряда авторов, в том числе [9,11] было показано, что износ зубьев ковшей отрицательно сказывается на производительности экскаваторов, при тяжелых условиях работы по высокоабразивным или мерзлым грунтам и осуществляется путем абразивного и ударно-абразивного изнашивания материала зуба, связанного, в частности, с качественными и количественными параметрами микроструктуры. Еще одной причиной ускоренного выхода из строя зубьев оказываются дефекты литья достаточно сложных с различной толщиной стенки конструкций [12].

Особо остро встает проблема долговечности коронок и зубьев ковшей экскаваторов при их эксплуатации в условиях работы на многолетнемерзлых грунтах, где при добычи полезных ископаемых на долю экскавации породы приходится до 40 % общих затрат при открытой разработке [13-15] что требует повышения качества и снижения стоимости режущего инструмента. В настоящее время эта проблема приобрела важнейшее значение в решении которой принимают участие специалисты различных стран и специальностей и развивается по нескольким направлениям. Так, одним из путей повышения надежности режущего инструмента является корректировка химического состава и обработки материала из которых они изготовлены. Ряд работ анализирует возможность модификации и микролегирования стали Гатфильда — одной из наиболее популярных марок сталей для изготовления коронок и зубьев [16], еще одним из путей повышения надежности режущего инструмента является замена традиционной стали Гатфильда на среднеуглеродистые легированные износостойкие стали [12, 16], что объясняется необходимостью повышения трещиностойкости и хладостойкости материала при снижении его стоимостных показателей. Еще ряд исследований посвящен разработке технологии поверхностного упрочнения рабочей части коронок и зубьев – поверхностной закалке, химико-термической обработке, обкатке [17, 18, 20]; значительный объем исследований посвящен оптимизации геометрических параметров инструмента [19 –21].

К сожалению, из достаточно широкого спектра обсуждаемых проблем, практически исключен вопрос металлургического качества отливок будущих коронок и зубьев, стабильности микроструктуры литого металла и минимизации литейных дефектов при отливке заготовок; литейной ликвации химических элементов, возникающей при кристаллизации и охлаждении сложной отливки с разнотолщинностью стенок, а значит с различными скоростями ее охлаждения и диффузии элементов в объем металла [22,23].В то же время, как было показано в [24-25] ведущим фактором, определяющим работоспособность зубьев, является качество литья и стабильность микроструктуры литого материала. Поэтому совершенствование металлургического качества литых заготовок и готовых зубьев является важнейшим технологическим фактором повышения их работоспособности в северных условиях.

Так, для снижения интенсивности ликвации в металле зубьев рекомендуется проводить предварительную термическую обработку, состоящую из высокотемпературного диффузионного отжига заготовок с последующей нормализацией и последующей – окончательной процедурой – закалкой. Однако выполнение сложной высокотемпературной термической обработки достаточно затратно и трудоемко, поэтому, зачастую термическая обработка зубьев ограничивают нормализацией [26]. При такой термической обработке на границах первичных литых зерен могут возникать оксидные плены, крупные глобулы сульфидов, оксисульфидов и карбонитридов, облегчающие распространение хрупких интеркристаллитных трещин в ходе эксплуатации [27]. В работе [28] утверждается, что в металле литых заготовок зубьев может сохраняться повышенное число зон с локальными напряжениями, пограничных участков с искажениями кристаллической решетки, ликвациями и сегрегациями легирующих и примесных элементов после любых режимов термической обработки. Все это приводит к тому, что разрушение литого металла часто происходит по границам зерен и характеризуется малой энергоемкостью. Таким образом, следует предположить, что литая сталь коронок и зубьев ковшей экскаваторов обладает сильной исходной дефектностью в виде микропор, раковин и трещин, высоким уровнем химической неоднородности – ликвациями основных легирующих и примесных элементов, крупными неравноосными первичными зернами [27].

Согласно данным [29-31] основными причинами разрушений зубьев большинстве случаев, являются литейные дефекты - раковины, несплошности и макротрещины, загрязненные границы зерен, обогащенные примесными элементами с низким сопротивлением хрупким разрушениям. Физическая природа таких дефектов различна и обусловлена как неправильно подобранными режимами выплавки, литья и термообработки, так и неудовлетворительными свойствами применяемого материала. Было показано, что качество структуры материала определяет его свойства, следовательно, этот фактор влияет как на срок службы, так и на износ зубьев.

Целью настоящей работы явилось исследование фактического состояния и причин ускоренного разрушения коронок зубьев ковшей карьерных экскаваторов после их эксплуатации в условиях экскавации мерзлых пород в Арктической зоне.

МАТЕРИАЛЫ И МЕТОДИКА

В работе были исследованы образцы металла, вырезанные из рабочих частей зубьев ковшей карьерных экскаваторов Cat-391 после их демонтажа, связанного с повреждениями режущего инструмента при экскавации мерзлых горных пород установленной крепостью пород по Протодьяконову -18-20 (По данным MiningWiki — свободной шахтёрской энциклопедии это – «в высшей степени крепкие породы. Наиболее крепкие, плотные и вязкие кварциты и базальты. Исключительные по крепости другие породы»)

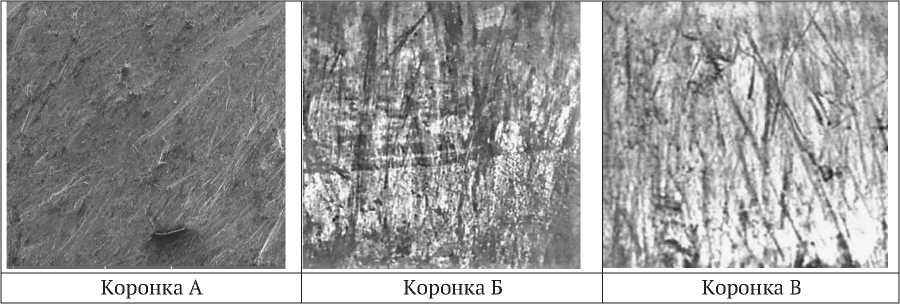

Фотографии ряда исследованных коронок приведены на рисунке 1.

Ни ж няя грань

вершина

Коронка А

Нижня я грань

вершин а

Коронка Б

О брыв верш и ны

Коронка В

Аб р азивное изнашивание

Рисунок 1. Коронки зубьев после эксплуатции: а,б – нижняя грань; в – верхняя грань.

В ходе исследований был проведен анализ химического состава коронок на эмиссионном спектрометре «Искролайн-100», предназначенном для измерения аналитического сигнала, пропорционального интенсивности спектральных линий различных элементов, атомно-эмиссионный спектральный анализ проводился согласно стандарту ГОСТ 54153-2010, исследование твердости материала на твердомере ТР 5006 согласно ГОСТ 9013–2022, исследование микротвердости структурных на приставке микроскопа MICRO-DUROMAT 4000E методом Виккерса с нагрузкой 180 г. (HV0,18) в соответствии с ГОСТ 9450–76, анализ отпечатков производился на оптическом микроскопе Reichert-Jung при увеличении ×500. Микроструктуру металла исследовали методами оптической металлографии на микроскопе Reichert-Jung (×500). Исследования металла рабочих частей коронок были произведены на образцах, вырезанных из нижних граней, на растровом электронном микроскопе MIRA3 TESCAN с приставкой микрорентгеноспектрального анализа.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ОБСУЖДЕНИЕ

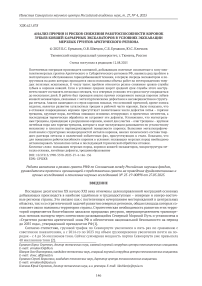

В ходе визуально-измерительного контроля коронок выполненноого в соответствии с РД 03-60603 [32] было показано, что в результате эксплуатации произошло изнашивание верхней и нижней граней, сопровождающееся укорочением рабочей части, притуплением передней – заостренной поверхности. Поверхность рабочей части зубьев - неровная и с глубокими царапинами, в основном параллельными направлению движения зуба, характерными для абразивного износа. Максимальное изнашивание зубьев происходило по нижней наиболее повреждённой грани (рисунок 2), также отмечено увеличение углов заострения ε и резания δ зуба, что полностью согласуется в данными ряда авторов, например [9]. У коронки В отсутствует передняя – заостренная часть – поверхность излома окислена, анализ очага трещины позволяет предположить, что разрушение произошло от крупного дефекта литья, наиболее вероятно – горячей литейной трещины.

Коронка А

Коронка Б

Коронка В

Рисунок 2 – Фотографии нижней грани рабочих частей коронок

Результаты анализа химического состава металла коронок, приведены в таблице 1.

Таблица 1 - Фактический химический состав исследованных образцов

|

Эл-т |

С |

Si |

Mn |

Cr |

Mo |

Ti |

S |

P |

|

Коронка А |

0,314 |

2,22 |

1,56 |

0,54 |

0,33 |

0,035 |

0,0028 |

0,024 |

|

Коронка Б |

0,287 |

2,17 |

1,76 |

0,54 |

0,21 |

0,036 |

0,0027 |

0,020 |

|

Коронка В |

0,288 |

2,19 |

1,64 |

0,61 |

0,25 |

0,039 |

0,0024 |

0,019 |

Как следует из данных таблицы – марка стали может быть идентифицирована как достаточно широко применяемая для изготовления коронок и зубьев сталь 27Х2С2ГМЛ.

На образцах, вырезанных из нижней грани коронок было проведено исследование микроструктуры металла, выполнен анализ обнаруженных дефектов, а также измерена микротвердость структурных составляющих.

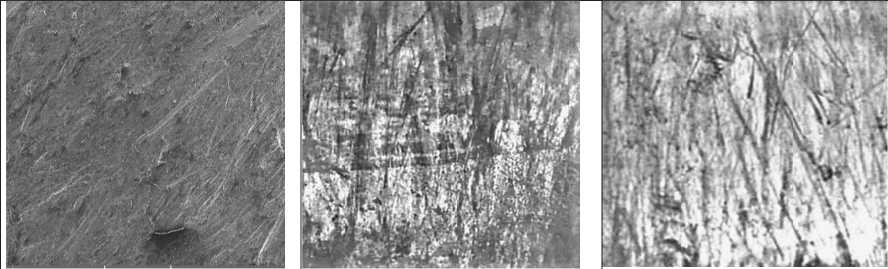

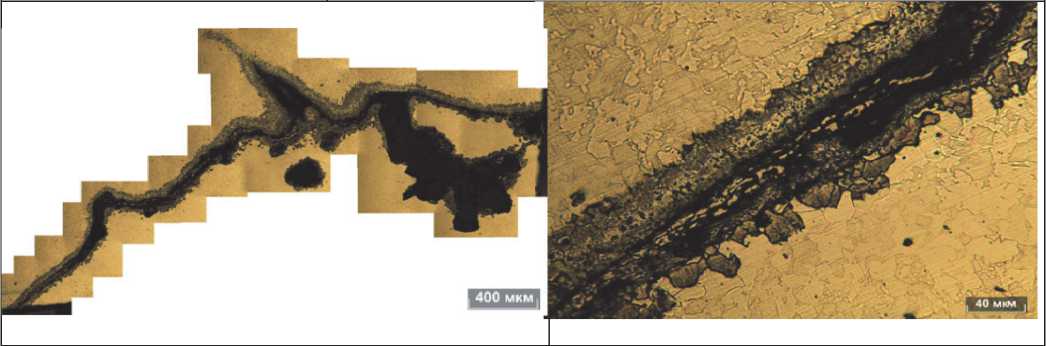

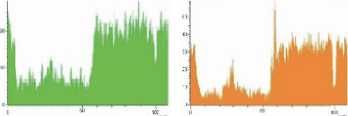

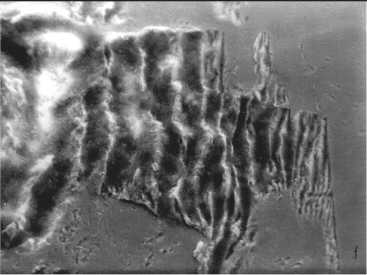

Проведёнными исследованиями было установлено, что структура металла представляет собой структуру мартенсита с различным уровнем травимости, многочисленными литейными дефектами типа пор, горячих и усталостных трещин и неметаллических включений – рисунок 3.

На рабочей части коронок при визуально-измерительном контроле были обнаружены трещиноподобные дефекты, внешний вид которых позволил предположить, что очагом зарождения и развития трещин служат исходные литейные дефекты, в первую очередь - горячие литейные трещины,

Л итейная п о ристость

Т рещины в металле рабочих частей отливок

Общий вид трещины

Участк и трещины, развивающ е йся по уст а лостному м еханизму

Исхо д ные дефекты - горячи е литейные т рещины, служащие оч а гами разв и тия устало с тных трещин

Общий вид участка г о рячей тре щ ины

Берега горячей тр е щины пок р ыты слоем о к сидов тип и чных для у с ловий крист а ллизации

Корр о зионные п о вреждения мета л ла в зоне л и тейных пор

Сгру ктура ячеистой к рис.аллиеа ц ии, не устраненная при термиче с кой обрабо т ке отливки.

Рисунок 3. Микроструктура и дефекты в металле рабочих частей коронок возникшие при кристаллизации материала отливки в зонах разнотолщинности ее стенок и связанные с возникновением напряжений при неравномерной кристаллизации металла в ее более тонкой и толстой частях. Механизм образования таких трещин, возникающих в ходе кристаллизации отливки, может быть описан следующим образом – при температурах отливки ниже температуры нулевой жидкотекучести, то есть в момент образования кристаллического скелета в более тонкой части отливки, сплав начинает давать усадку, теряя способность течь как жидкость и приобретая некоторую прочность. Возникающие при этом напряжения могут достигать и даже превышать временное сопротивление металла при растяжении, что приводит к образованию горячих трещин [23].

Это предположение подтверждается фотографиями, представленными на рисунке 3. В «первой» - горячей части трещины – ее берега покрыты толстым слоем оксидов и оксисульфидов – отложений типичных для высокотемпературных процессов, в то время как в «холодной» – усталостной части магистральной трещины – следов интенсивного окисления ее берегов – не обнаружено.

Микроанализ трещин подтвердил, что трещиноподобные дефекты, способствующие ускоренному выходу из строя коронок состоят из двух участков с различным механизмом образования: начальная часть дефекта представляет собой горячую трещину, образующуюся при разливке и кристаллизации заготовки коронки, которая в ходе эксплуатации получает развитие по механизму холодной усталостной трещины, движение которой протекает в плоскости перпендикулярной поверхности зуба по границам зерен (рисунок 3).

Механизм ускоренного разрушения коронок может быть описан следующим образом. Причиной ускоренного разрушения коронки являются магистральные макротрещины, развивающиеся по границам зерен по усталостному механизму в плоскости перпендикулярной поверхности нижней грани коронки; зарождение и развитие макротрещины происходит из «горячего» очага – горячей кристаллизационной трещины или крупной литейной поры, выходящей на поверхность отливки.

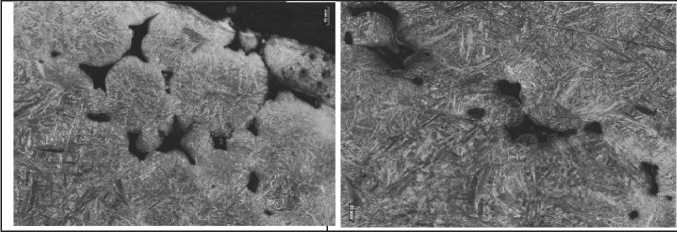

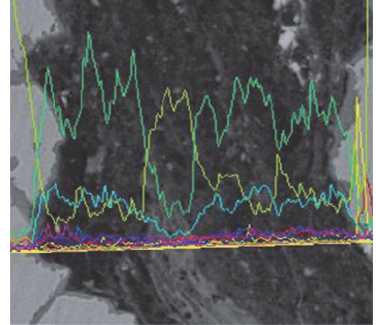

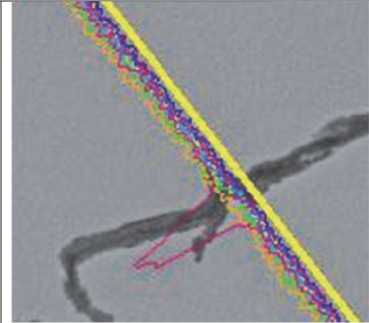

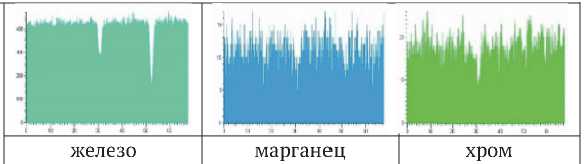

Для подтверждения двухступенчатого механизма развития макродефекта был проведен химико-спектральный анализ берегов магистральной трещины. Было показано – рисунок 4а – берега горячего участка трещины покрыты слоем толстым слоем первичных оксидов и оксисульфидов кремния, алюминия и магния, в то время как химические составы берегов усталостного участка дефекта практически не отличаются от состава металла отливки – рисунок 4.б.

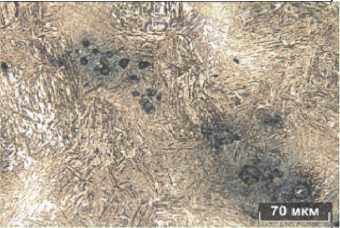

При анализе микроструктуры металла рабочих частей коронок было показано, что структура металла – мартенсит с различной твердостью и уровнем травимости – рисунок 3 – на обще фоне металла видны более светлые – плохо травимые участки, а сама структура типична для литого металла с кристаллизацией по ячеистому механизму [33,34].

жел е зо

кремний

марган е ц хром

алюмин и й магний

кремний

алюмин и й

титан

б

Рисунок 4. Результаты химико-спектрального анализа берегов трещины в горячей и холодной частях

Образование ячеистой структуры кристаллизации обычно связывают с нарушениями плоского фронта кристаллизации отливки, образованием вытянутых ячеек, между которыми расположены плоские участки, обогащенные примесными растворенными компонентами. Нарушение плоского фронта кристаллизации принято объяснять малой величиной концентрационного переохлажде- ния, при которой фронт кристаллизации, первоначально слегка волнистый, постепенно развивается в ограненный – ячеистый, а сама форма ячеек зависит от кристаллографической ориентации [34]. Исследования были выполнены в четырех различных точках микрошлифа коронки Б и затрагивали близлежащие участки повышенной и ухудшенной травимости - условно - темной и светлой составляющих. Были исследованы микротвердость и химические составы этих участков – таблицы 2 и 3, а также выполнен анализ химического состава включений.

Таблица 2 - Значения микротвердости образцов (HRC) – коронка Б

Коронка А

Коронка Б

Коронка В

Таблица 3 - Фактический химический состав твердого раствора в светлой и темной составляющих микроструктуры (коронка Б)

|

Структурная составляющая |

Участок |

Элемент, мас.% |

|||||||

|

С |

Si |

Mn |

Cr |

Mo |

Ti |

S |

P |

||

|

1 |

0,206 |

1,78 |

1,92 |

0,52 |

0,07 |

0,016 |

0,0017 |

0,015 |

|

|

Темная |

2 |

0.211 |

1,95 |

1,71 |

0,49 |

0,12 |

0,011 |

0,0018 |

0,017 |

|

3 |

0.199 |

1,89 |

1,98 |

0,59 |

0,11 |

0,012 |

0,0023 |

0,015 |

|

|

4 |

0.201 |

2,06 |

2,09 |

0,48 |

0,12 |

0,016 |

0,0019 |

0,016 |

|

|

Среднее содержание |

0,204 |

1,92 |

1,93 |

0,52 |

0,11 |

0,014 |

0,0019 |

0,016 |

|

|

1 |

0,207 |

2,59 |

1,56 |

0,41 |

0,06 |

0,009 |

0,0031 |

0,023 |

|

|

2 |

0,196 |

2,47 |

1,63 |

0,39 |

0,04 |

0,006 |

0,0029 |

0,024 |

|

|

Светлая |

3 |

0,204 |

2,21 |

1,67 |

0,43 |

0,06 |

0,004 |

0,0041 |

0,028 |

|

4 |

0,202 |

2,25 |

1,59 |

0,51 |

0,07 |

0,008 |

0,0036 |

0,023 |

|

|

Среднее содержание |

0,202 |

2,38 |

1,61 |

0,49 |

0,06 |

0,007 |

0,0034 |

0,025 |

|

|

Химический состав стали |

0,287 |

2,17 |

1,76 |

0,54 |

0,21 |

0,036 |

0,0027 |

0,020 |

|

Как следует из данных таблицы 3 твердый раствор стали обеднен элементами, которые вводятся в металл отливки для предотвращения зарождения и развития горячих трещин при ее кристаллизации - в первую очередь молибденом и титаном, причем в светлых участках содержание этих элементов более чем в два – три раза ниже, чем в среднем составе стали.

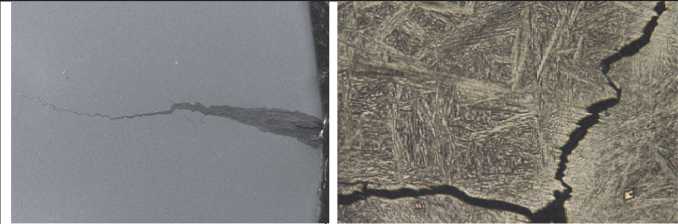

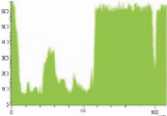

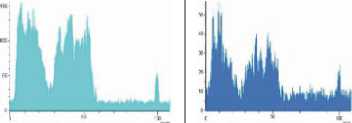

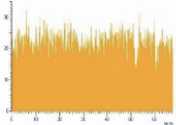

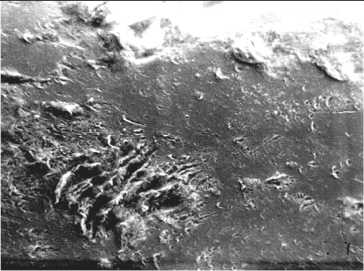

Анализ результатов таблиц 2 и 3 показал, что светлые участки имеют более низкую концентрацию углерода, хрома, молибдена, титана – то есть практически всех основных легирующих элементов, более низкую твердость мартенсита – 54 HRC, против 60 HRC у темных участков микроструктуры, что снижает равномерность износа поверхности коронки и, в целом снижает ее износостойкость – рисунок 5.

Таким образом, согласно выводам Флемингса [34]. светлые участки могут трактоваться как плоские участки структуры, расположенными между ячеистыми кристаллитами. Это подтверждается и повышенным содержанием в них таких примесных элементов как сера и фосфор. В светлых участках их концентрация превышает среднее содержание в стали – 0,0034 и 0.025 масс. % соответственно, в то время как в зоне, где шла ускоренная кристаллизация – в ячейках - содержание этих элементов в полтора раза ниже - 0,0019 и 0,016 масс. % (при среднем содержании в стали 0,0027 и 0,020 масс %).

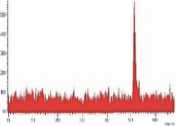

По результатам микрорентгеноспектрального анализа неметаллических включений в твердом растворе и границах зерен стали было установлено, что они представляют собой статистически распределённые по объему, оксиды, оксисульфиды, карбонитриды (нитриды) молиблена и титана, сложные карбиды типа М3C, в основном (Fe, Cr, Mn)3C.

x200

x100

Рисунок 5. Многорядные продолговатые ориентированные вмятины - частичное внедрение частиц минерала – так называемое перекатывание частиц на участках светлой составляющей [35]

На рисунке 6 приведены фотографии типичных оксисульфидных неметаллических включений, обнаруженных в стали и состав одного из таких включений. Как следует из приведенных данных исследованная частица представляет собой сложное включение на основе сульфида кальция. В состав включения также входят Al2O3, SiO2, MgO. Исследованное включение типично для первичной – пла-вочной структуры стали, следует обратить внимание на большую концентрацию титана, молибдена и хрома во включении.

|

Химичес к ий состав в ключения, масс. % |

|||||||

|

O |

Mg |

Al |

S i |

S |

Ca |

||

|

8,11 |

1,05 |

8,29 |

6 ,14 |

5,27 |

9,73 |

||

|

Ti |

Mo |

Cr |

М п |

Fe1) |

|||

|

1,98 |

2,14 |

4,19 |

1,26 |

51,84 |

|||

|

1) Высок а я ко н центрация железа об ъ ясняется « захватом» о кружающ е го фона при пр о ведении а нализа ок р ужающего включение твердого раст в ора |

|||||||

|

Включения в твердом растворе x900 |

А нализируе м ой в к лючение x 9 100 |

||||||

Рисунок 6. Типичные оксисульфидные включения в твердом растворе стали

Следует обратить внимание на еще одну проблему высокой пористости и трещиноватости отливок. На рисунке 3 приведена фотография литейных пор со следами коррозионного разъедания металла в ходе эксплуатации, когда коррозионно-агрессивная жидкость проникает вглубь металла коронки, приводит к окислению и разрушению металла и дополнительно снижает износостойкость инструмента.

ЗАКЛЮЧЕНИЕ

На основании проведенных исследований было установлено, что одной из важнейших причин, приводящих к снижению сроков службы коронок ковшей карьерных экскаваторов в зоне многолетнемерзлых грунтов являются металлургические дефекты, в том числе крупные поры, горячие трещины, ликвационные неоднородности структуры, связанные с недостаточно проработанной технологией кристаллизации отливок. Показано, что вводимые в состав элементы, которые должны препятствовать развитию горячих трещин, образованию ликваций примесных элементов и росту зерна в стали (молибден и титан) в основном находятся в крупных некогерентных с матрицей оксидных, оксисульфидных, карбидных и карбонитридных включениях, а их содержание в твердом растворе стали в темной – ячеистой части структуры – менее 50% от объема введения, а в светлой – менее 30%. Такое распределение молибдена и титана между твердым раствором и избыточными фазами позволяет сделать вывод о том, что технология разливки стали и ее последующей термической обработки требует дополнительного анализа и усовершенствования. Различная твердость составляющих микроструктуры (около 60 HRC у темной составляющей и 54 HRC дополнительно приводит к неравномерному изнашиванию поверхностей коронок и снижает срок их эксплуатации. Таким образом, для повышения срока службы коронок необходимо оптимизировать режимы разливки и охлаждения отливок стали и совершенствовать процесс их термической обработки.