Анализ причин повреждения трубопроводов тепловых сетей

Бесплатный доступ

В статье выявлена актуальность анализа возможных причин повреждения трубопроводов. Показаны проблемы износа и деструктивных процессов в тепловых сетях. Определены основные причины формирования дефектов. Систематизированы факторы, влияющие на возникновение повреждений. Представлена статистика видов дефектов по категориям.

Тепловые сети, трубопровод, повреждения, дефекты, деструкция, износ

Короткий адрес: https://sciup.org/140279437

IDR: 140279437

Текст научной статьи Анализ причин повреждения трубопроводов тепловых сетей

На сегодняшний день в системах теплоснабжения возникает ряд проблем, обусловленных большой протяженностью тепловых сетей, устареванием и износом систем, что в свою очередь приводит к значительным теплопотерям. Так же необходимо отметить некачественное техническое обслуживание и несвоевременный ремонт, низкое качество тепловой изоляции трубопроводов, повреждения теплопроводов, невозможность постоянного визуального контроля за состоянием тепловой сети в процессе его эксплуатации. В этой связи актуальным является изучение причин повреждения трубопроводов. Цель работы заключается в систематизации имеющихся данных об основных причинах повреждений трубопроводов тепловых сетей.

Известно, что из всей системы теплоснабжения примерно 80% трубопроводов тепловых сетей превысило срок безаварийной службы, а более 30% находится в аварийном состоянии и требует незамедлительного ремонта [1].

Перед обследованием трубопровода производят анализ технической документации, где одним из направлений является анализ результатов отказа. Для разработки мероприятий, позволяющих предотвратить отказы, необходимо знать их причины, которые могут быть следующими [2]:

-

- Технологические - все отказы, связанные с качеством металла труб и их сваркой.

-

- Дефекты монтажа и ремонта.

-

- Эксплуатационные - все отказы, связанные с неудовлетворительной эксплуатацией.

-

- Отработка ресурса - отказы, связанные с утонением стенки труб при равномерной атмосферной коррозии, а также внутренней коррозии труб без нарушения режима подготовки теплоносителя.

Основными факторами, вызывающими дефекты в трубопроводах, являются: воздействие агрессивной среды и нагрузок выше расчетных параметров, старение и разрушение материала в ходе эксплуатации. Дефекты формируются на всех этапах жизненного цикла трубопроводов тепловых сетей:

-

- Плавление металла и получение отливок (усадочные раковины, неметаллические и шлаковые включения, газовая пористость и др.).

-

- Обработка давлением (закаты, расслоения и др.).

-

- В результате химико-термической, термической, механической и электрохимической обработки (прожоги, трещины, обезуглероживание).

-

- В ходе соединения металлов при пайке, сварке, склепывании (трещины, непровары).

Также источник дефектов может скрываться в процессах, протекающих при хранении, транспортировки и эксплуатации за счет деградации материала трубопровода. К процессам деградации относятся коррозия, естественное старение, охрупчивание (водородное старение) и изнашивание, которые являются основными причинами потери прочности материалов.

Наиболее часто в основе формирования дефектов лежит нарушение режима сварного процесса, в результате чего образуются непровары, сквозные свищи, подрезы, раковины, подповерхностные дефекты сварных соединений [3].

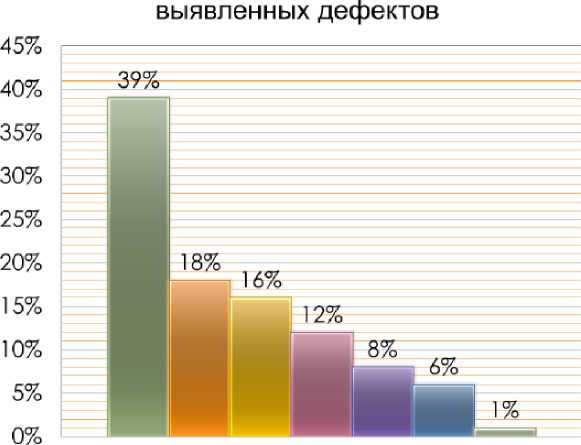

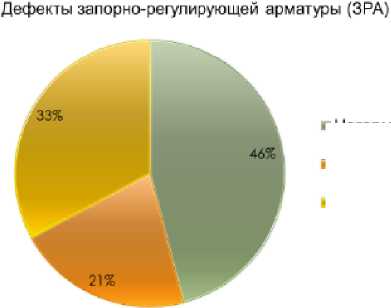

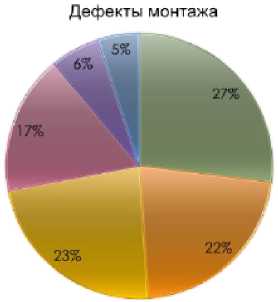

Дефекты такого типа приводят к возникновению некомпенсированных напряжений вокруг сварного шва и могут приводить к дальнейшему разрушению за счет значительного снижения прочностных характеристик материала в период эксплуатации. Виды дефектов и их процентное содержание представлены на рисунках 1.1 и 1.2.

Согласно рисункам, среди дефектов сварных соединений наибольшее число повреждений является внутренними - 65%, обнаружение которых возможно только с применением специализированных методов неразрушающего контроля.

-

■ Дефекты сварных соединений

Процентное соотношение, от общего числа

В Прочее

■ Дефекты основного металла

■ Дефекты запорно-регулирующей арматуры

■ Износ металла

■ Дефекты опорных конструкций

■ Дефекты монтажа

Рисунок 1.1 - Процентное соотношение дефектов [3].

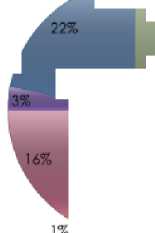

Дефекты основного метала

■ Вмятины/Гофры

22% 4

■ Расслоения

-

■ Трещины

51% ■ Риски

-

■ Сквозное отверстие

-

■ Коррозии

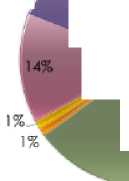

Дефекты сварных соединений

■ - . «Внутренние

дефекты

«Непровар

14% ' «Подрез

65% ■ Нарушение

1 % геометрии сварных

соединений

■ Свищи

- Негерметичность соединений

■ Дефекты конструкции

- Дефекты крепежа

■ Врезка в шов/Фасованные детали

» Отсутствие перехода диаметров

• Недопустимые расстояния до других объектов

• Применение ненормативных элементов

• Отсутствие патрона

Рисунок 1.2 - Виды дефектов по категориям [3]

-

Смещение кромок/Излом осей

Такие дефекты образуют центры концентрации напряжений в сварном шве, а в совокупности с повреждениями типа трещин и свищей приводят к зарождению разрушений.

Дефекты прокладки трубопроводов зачастую связаны с разрушением опорных конструкций и невыполнению ими задачи распределения нагрузок, вследствие чего в местах провисания существует вероятность возникновения дефектов металла. Согласно рисунку 1.2 часто образуются дефекты при монтаже трубопроводов тепловых сетей за счет излома осей и смещения кромок сварных швов - 27%. Дефекты монтажа также возникают при нарушении требований к расположению трубопроводов относительно строительных конструкций и других объектов - 22%.

Среди дефектов материала трубопроводов 51% занимают гофры и вмятины эксплуатационного происхождения. В настоящее время не герметичность соединений составляет 46% дефектов запорной арматуры, а нарушения, связанные с отсутствием крепежа - 33%, что свидетельствует о высокой степени риска нарушения требований к герметичности всей конструкции в целом.

Кроме того, важным является анализ причин повреждения компенсаторов и опор. Например, для компенсации температурных расширений используются сальниковые компенсаторы. Конструкция сальникового компенсатора состоит из стакана и корпуса, герметичность которого обеспечивается набивкой. Основной дефект сальниковых компенсаторов - изнашивание набивки и потеря упругости. Возникает застойная зона, где скапливается теплоноситель, который приводит к язвенной коррозии. Любые ограничения перемещения трубопроводов не предусмотренные проектом, вызывают нерасчетные (повышенные) компенсационные напряжения, которые могут привезти к деформации П-образных компенсаторов, а так же трещинам на трубах в районе компенсаторов. При резком изменении скоростей потока, происходит возникновение волны давления, которая распространяется в жидкости, и образует гидроудар. Сильфонные компенсаторы используют для компенсации прямых участков трубопроводов, они допускают несносность трубопроводов и выпускаются с тепловой изоляцией сильфонов и наружным закрытым кожухом. Общий недостаток данных компенсаторов - не обеспечивается гидроизоляция подвижной части компенсатора, а закрытие кожухом создает внутри компенсатора повышенную влажность. Такая конструкция приводит к намоканию тепловой изоляции и, как следствие, к усиленной коррозии. Известны случаи сползания трубопроводов со скользящих опор. Такие дефекты приводят к нерасчетным (повышенным) весовым нагрузкам, что способствует прогибу труб и, как следствие, в местах максимального прогиба – к стояночной коррозии. Давление в трубопроводе, одна из важных характеристик, требующих расчета. Резкие скачки давления, пагубно отражаются на компенсаторах, выводя их из рабочего положения [4].

Неотъемлемой частью в конструкции трубопровода является, неподвижная опора. Она должна обеспечивать неподвижность закрепления точки трубопровода от усилий самокомпенсаций и, возникающих при самых неблагоприятных случаях в процессе эксплуатации, дополнительных напряжений. Коррозионные повреждения элементов опоры, приводят к разрушениям сварных соединений по линии сплавления приварки закрепляемых на трубе элементов опоры. Такие разрушения приводит к возникновению дополнительных напряжений и, как следствие, к потере конструктивной прочности трубопровода.

Таким образом, использование трубопроводов тепловых сетей требует обследования технического состояния, выявления остаточного ресурса безопасности эксплуатации, анализа работоспособности и экономической эффективности, с последующей модернизацией и перевооружением проблемных участков.

Список литературы Анализ причин повреждения трубопроводов тепловых сетей

- Гофман Ю.М. Характерные повреждения и дефекты на трубопроводах тепловых сетей // Технадзор. - 2013. - №1(84). С. 60-68.

- Гофман Ю.М. Атлас - справочник по характерным повреждениям и дефектам трубопроводов тепловых сетей, 2012.

- Давыдова Д.Г. Дефекты технологических трубопроводов: типология, оценка влияния на эксплуатацию // Промбезопасность-Приуралье. - 2012. - №8.

- Гребенюк В.Ф. Управление теплообеспечением комплексов зданий на основе интеграции технических и организационно-экономических компонентов: Дисс. канд. техн. наук: 05.13.10. Челябинск, 2001. - 153 с.