Анализ причин разрушения металлических конструкций опорного узла стрелового крана

Автор: Лукьянов Виталий Федорович, Ассауленко Семен Семенович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 4 (79) т.14, 2014 года.

Бесплатный доступ

Проведен анализ причин разрушения грузоподъемного крана Gottwald НМК 170 EG (63 т), которое произошло в 2011 году на территории ОАО «Новороссийский морской торговый порт». Разработаны конструктивные и технологические рекомендации восстановления несущей способности платформы. Эти предложения основаны на результатах анализа повреждений сварных соединений поворотной платформы грузоподъемного крана и численном трехмерном моделировании ее напряженного состояния. Показано, что резкое изменение податливости сварного узла в районе расположения ребер жесткости, подкрепляющих опорную плиту платформы, обусловливает локальное повышение напряжений и создает предпосылки к зарождению усталостных трещин. Результаты моделирования участков зарождения трещин качественно совпадают с результатами обследования крана. Показано, что локализация напряжений в сварных соединениях узлов с неоднородной податливостью соединяемых деталей является общей закономерностью. Это необходимо учитывать как при проектировании, так и при разработке технологии ремонта. На конкретном примере предложено при ремонте сварного узла установить дополнительные накладки, обеспечивающие плавное изменение податливости сварного узла в месте расположения ребра жесткости платформы.

Напряженно-деформированное состояние протяженных угловых швов, 3d-моделирование, метод конечных элементов, явление упругой податливости

Короткий адрес: https://sciup.org/14250106

IDR: 14250106 | УДК: 621.791 | DOI: 10.12737/6908

Текст научной статьи Анализ причин разрушения металлических конструкций опорного узла стрелового крана

Парк грузоподъемных машин в стране сильно изношен. В [1] приведены следующие данные: из 241 903 грузоподъемных кранов 161 778 (т. е. 66,9 %) отработали нормативный срок службы. Таким образом, две трети грузоподъемных кранов требуют замены. Но в большинстве случаев это невозможно из-за высокой стоимости новых машин. Эксплуатация изношенной техники приводит к увеличению числа аварий, к длительным простоям оборудования. Кроме того, растет объем работ по ремонту и восстановлению деталей с применением сварочных технологий.

Для минимизации числа аварий и несчастных случаев при эксплуатации грузоподъемных кранов требуется своевременная диагностика, оценка остаточного ресурса и ремонт.

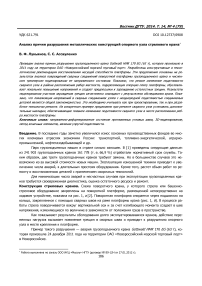

Конструкция стреловых кранов. Схема поворотного крана, у которого стрела или башенно-стреловое оборудование закреплены на поворотной платформе, размещенной непосредственно на ходовом устройстве, показана на рис. 1, s[2]. Поворотная платформа опирается через подшипник на кольцо, закрепленное с помощью сварных швов на раме платформы крана (рис. 1, б). В процессе работы стрела поворачивается вокруг вертикальной оси и за счет изгибающего момента создает в шве напряжения, изменяющиеся по величине в зависимости от положения груза в пространстве.

Как показывают результаты обследования долго эксплуатировавшихся кранов, действие переменных нагрузок вызывает появление трещин в сварных швах и приводит к разрушению опорного узла в месте крепления к платформе.

Пример такого разрушения — авария грузоподъемного крана Gottwald НМК 170 EG (63 т), которая произошла 24 декабря 2011 года на территории ОАО «Новороссийский морской торговый порт» в Новороссийске.

Для оценки остаточного ресурса подобных конструкций и разработки технологии их ремонта необходимо провести анализ напряженного состояния критических участков сварного соединения и установить места локализации разрушения.

) )

Рис. 1. Схема конструкции стрелового крана: общий вид (а); опорно-поворотный узел (б); 1 — поворотное устройство грузоподъемного крана, 2 — обечайка опорно-поворотного устройства, 3 — верхний лист рамы крана

Цель данной работы состоит в том, чтобы на основании моделирования напряженного состояния рамы и опорного узла стрелового крана провести анализ причин разрушения металлических конструкций и установить закономерности локализации напряжений.

Результаты моделирования напряженного состояния рамы и опорного узла стрелового крана. Мобильный кран НМК 170 EG выбран для анализа по двум причинам. Во-первых, это часто используемая конструкция стреловых поворотных кранов. Во-вторых, в 2011 году на территории ОАО «Новороссийский морской торговый порт» произошла авария аналогичного крана, что позволяет провести качественное сравнение результатов расчета.

В ходе технической экспертизы выявлена причина разрушения узла крепления опорно-поворотного устройства к мобильной платформе. Авария произошла из -за усталостных трещин в зоне перехода от шва к основному металлу в тавровом соединении места крепления обечайки к верхнему листу рамы платформы [3]. Трещина шла по всей окружности вдоль сварного шва узла крепления опорно-поворотного устройства (ОПУ) к верхнему листу мобильной платформы.

При осмотре места аварии на разрушенных частях крана и на отобранных образцах имеются места наклепа, что свидетельствует о знакопеременном характере воздействия нагрузки на кромки трещины в процессе длительной эксплуатации.

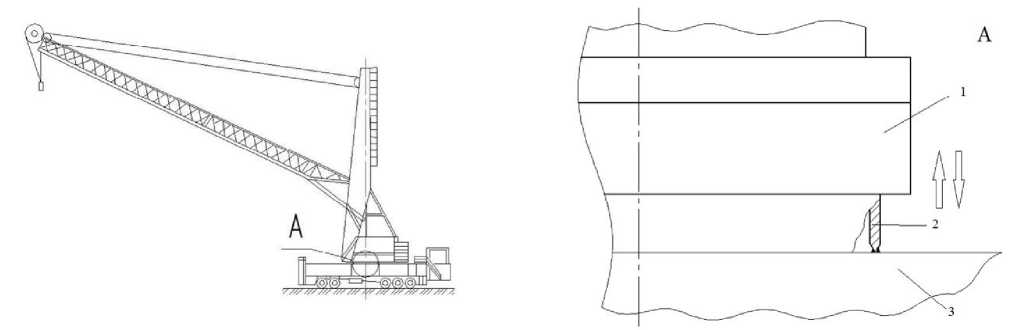

3D-MOAenMpoBaHMe напряженного состояния опорно-поворотного устройства крана с учетом его конструктивных особенностей. Для создания модели крана использовалась конструкторская документация, предоставленная ОАО «Новороссийский морской торговый порт». При моделировании использовался программный комплекс «Компас 3D» с последующим расчетом напряженного состояния с помощью метода конечных элементов (МКЭ). Модель соединения опорного узла и рамы крана показана на рис. 2.

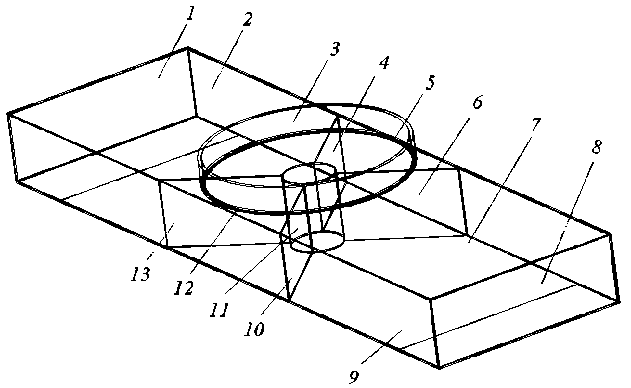

Для расчетов напряженного состояния использовалась система конечноэлементного моделирования ANSYS [4].

3D-мoдeль была импортирована в среду ANSYS Workbench и разбита на конечные элементы (рис. 3). К модели были приложены узлы закрепления и нагрузки, соответствующие частному случаю реальных нагрузок при работе грузоподъемного крана [4]. Груз, прикрепленный к стреле (рис. 1, а,, вызывает появление изгибающего момента. В результате на шов, соединяющий стенку опорного кольца с платформой, действуют силы в вертикальном направлении.

Рис. 2. 3D-модель соединения опорного узла и рамы. 1 — задняя стенка рамы, 2 — правая боковая стенка рамы, 3 — обечайка ОПУ, 4 — усилитель 45°, 5 — внутренний сварной шов, 6 — усилитель 315°,

7 — нижнее основание рамы, 8 — фронтальная стенка рамы, 9 — левая боковая стенка рамы, 10 — усилитель 225° 11 — усиливающий цилиндр, 12 — наружный сварной шов, 13 — усилитель 135°

Рис. 3. Разбиение модели на конечные элементы с указанием нагрузки

Очевидно, что величина действующих сил распределяется неравномерно вдоль шва. Кроме того, при повороте стрелы крана величина и направление действия сил могут изменяться. Это способствует накоплению повреждений на различных участках сварного соединения.

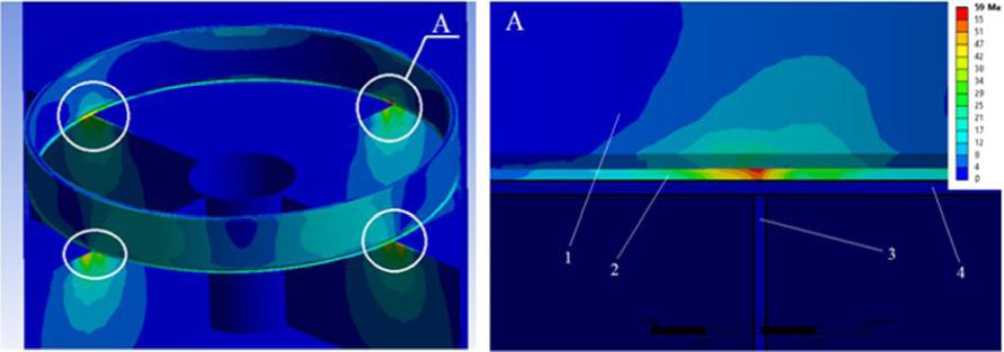

Результаты моделирования напряженного состояния в узле сочленения опорного узла и платформы показали наличие четырех явно выраженных зон локализации напряжений вдоль шва (рис. 4). Можно предположить, что их появление связано с поворотом стрелы крана, но более детальный анализ позволил выявить более важную причину локализации напряжений на этих участках конструкции платформы.

а) 6 )

Рис. 4. Расчет напряженно-деформированного состояния: распределение зон локализации напряжений вдоль сварного шва (эквивалент напряжения по фон Мизесу) (а); зона пересечения ребра и опорного кольца (б). 1 — обечайка опорно-поворотного устройства, 2 — сварной шов, 3 — ребро жесткости, 4 — верхний лист рамы

На рис. 4, а видно, что зоны локализации напряжений совпадают с расположением ребер жесткости под опорной плитой (если смотреть сверху под углами 45°, 135°, 225° и 315°), которые ограничивают упругую податливость листа платформы. В результате участки шва, расположенные в зоне пересечения ребра и опорного кольца, воспринимают большую нагрузку, а соседние участки оказываются разгруженными. На рис. 4, ^наглядно представлена картина распределения напряжений в стенке обечайки опорно-поворотного устройства 1 на участке сопряжения с ребром 3 поворотной платформы. Наибольшая величина напряжений наблюдается в сварном шве 2 в районе пересечения обечайки и ребра жесткости. По мере удаления от зоны пересечения в сварном шве отмечается резкое снижение напряжений. Можно предположить, что такой характер распределения напряжений связан с увеличением жесткости узла сопряжения в районе расположения ребра. По мере удаления от ребра жесткость опорной плиты уменьшается, что способствует уменьшению усилий, передаваемых через шов.

Влияние неодинаковой жесткости соединяемых элементов на распределение напряжений подробно исследовано в работах [5-7] и используется в расчетах прочности сварных соединений ферм из полых стержневых элементов. Например, Еврокод 3 [8] рекомендует для компенсации неравномерного распределения нагрузки вдоль сварного соединения принимать в расчет уменьшенную длину шва (вводить корректирующий коэффициент), учитывая возможность того, что только часть длины сварного шва может эффективно воспринимать нагрузку.

Наличие зон с повышенным уровнем напряжений подтверждается результатами анализа разрушения стрелового мобильного крана НМК 170 EG. Трещины были обнаружены в местах подкрепления опорного листа рамы ребрами жесткости, а именно — при виде сверху под углами 45°, 135°, 225° и 315°. Моделирование дало такие же результаты (рис. 4, а ).

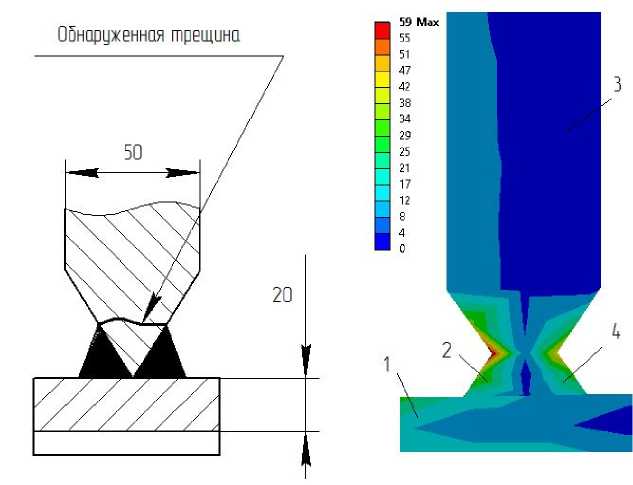

Выявление концентраторов напряжений в сечении опорно-поворотного узла. Появлению усталостных трещин способствовала локализация напряжений, обусловленных неодинаковой жесткостью конструкции вдоль сварного соединения. Кроме того, сыграла роль неблагоприятная геометрия профиля сварного шва таврового соединения опорного кольца с платформой (рис. 5, s). Толщина опорного кольца в зоне перехода от шва к основному металлу имеет несоизмеримое утонение, и эта зона фактически является треугольным надрезом, что создает высокую концентрацию напряжений, способствующую возникновению усталостных трещин. Результаты расчетов (рис. 5, б) подтверждают высокий уровень напряжений в этой зоне.

) )

Рис. 5. Результаты анализа обследования зоны перехода в сечении опорно-поворотного узла грузоподъемного крана: схема (а); напряжения по фон Мизесу (б). 1 — верхний лист рамы, 2 — наружный шов, 3 — обечайка ОПУ, 4 — внутренний шов

Заключение. Особенности напряженного состояния конструкций подробно исследованы в работах [9-12]. Предложены различные способы по снижению локальных напряжений в зонах их концентра ции.

-

1. Наибольшая концентрация напряжений возникает в зоне перехода от основного металла к металлу сварного шва. Это обусловлено несовершенством конструктивного оформления таврового соединения. Для увеличения долговечности соединения и остаточного ресурса рекомендуется вдоль сварного шва произвести наплавку металла с целью увеличения толщины сечения и обеспечения плавного перехода от шва к основному металлу.

-

2. В зонах расположения ребер жесткости имеет место локальное повышение напряжений, обусловленное неравномерным распределением податливости соединяемых элементов вдоль шва. Именно на этих участках рекомендуется устанавливать подкрепляющие планки при ремонте поврежденной конструкции.

-

3. Рекомендуется при ремонте сварного узла установить дополнительные накладки, обеспечивающие плавное изменение податливости сварного узла в месте расположения ребра жесткости платформы.

Список литературы Анализ причин разрушения металлических конструкций опорного узла стрелового крана

- Годовой отчет о деятельности федеральной службы по экологическому, технологическому и атомному надзору в 2011 году/Федеральная служба по экологическому, технологическому и атомному надзору; Научно-технический центр исследований проблем промышленной безопасности. -Москва, 2012. -536 с.

- Справочник по кранам: в 2 т./В. И. Брауде . -Ленинград: Машиностроение, 1988. -Т. 1. -536 с.

- Заключение № РНС-33-0138-ГПМ-12 технической экспертизы по вопросам о причинах и характере разрушения портового мобильного крана НМК 170 EG, зав. № 12818900, рег. № 511023, инв. № 93 при аварии, произошедшей 24.12.2011 на территории ОАО «Новороссийский морской торговый порт», сформулированных в письме № 2441-45 от 27.01.2012 ОАО «Новороссийский морской торговый порт» и письме № 538/08-07 от 06.02.2012 Северо-Кавказского управления Ростехнадзора/ООО «ИКЦ “Мысль”» Новочеркасского ГТУ. -Новочеркасск, 2012. -15 с.

- Чигарев, А. В. ANSYS для инженеров: справ. пособ./А. В. Чигарев, А. С. Кравчук, А. Ф. Смалюк. -Санкт-Петербург: Питер, 2004. -512 с.

- Лукьянов, В. Ф. Влияние неодинаковой податливости сварных швов на напряженно-деформированное состояние в нахлесточном соединении/В. Ф. Лукьянов, Д. В. Рогозин, В. В. Михайлов//Вестник Дон. гос. техн. ун-та. -1999. -№ 1. -С. 48-51.

- Лукьянов, В. Ф. Влияние упругой податливости соединяемых элементов на распределение усилий в прерывистых фланговых швах/В. Ф. Лукьянов, Д. В. Рогозин//Вестник Дон. гос. техн. ун-та. -1999. -№ 3. -С. 28-35.

- Людмирский, Ю. Г. Исследование упругой податливости соединения швеллер -пластина методом конечных элементов/Ю. Г. Людмирский, В. В. Михайлов//Сварка XXI век: сб. статей. -Липецк, 2004 год. -Т. 2. -С. 636-642.

- Еврокод 3. Проектирование стальных конструкций. Часть 1-8. Расчет соединений: технический кодекс установившейся практики ТКП EN 1993-1-8/Министерство архитектуры и строительства Республики Беларусь. -Минск, 2010. -133 с.

- Lukjanov, V. F. Imitative Simulation of Welded Joint Fracture Under Low-Cycle Loading/V. F. Lukjanov, A. S. Korobtsov//Int. J. Pres. Ves. & Piping. -1991. -№ 47. -Р. 193-206.

- Варуха, Е. Н. Остаточный ресурс металла труб и сварных соединений газопровода, проработавшего 37 лет/Е. Н. Варуха, В. И. Брюшко//Сварка в Сибири. -2004. -№ 2. -С. 70-73.

- Лукьянов, В. Ф. Технологическая наследственность как фактор надежности сварных соединений/В. Ф. Лукьянов//Вестник Дон. гос. техн. ун-та. -2005. -Т. 5, № 3. -C. 13-18.

- Дюргеров, Н. Г. Ремонт методом дополнительных деталей. Практика ремонта, восстановления и модернизации/Н. Г. Дюргеров, А. П. Павлов//Ремонт. Восстановление. Модернизация. -2007. -№ 1. -C. 19-21.

- Godovoy otchet o deyatel'nosti federal'noy sluzhby po ekologicheskomu, tekhnologicheskomu i atomnomu nadzoru v 2011 godu. Federal'naya sluzhba po ekologicheskomu, tekhnologicheskomu i atomnomu nadzoru; Nauchno-tekhnicheskiy tsentr issledovaniy problem promyshlennoy bezopasnosti. Moscow, 2012, 536 p. (in Russian).

- Braude, V. I. Spravochnik po kranam: v 2 t. Leningrad: Mashinostroenie, 1988, vol. 1, 536 p. (in Russian).

- Zaklyuchenie № RNS-33-0138-GPM-12 tekhnicheskoy ekspertizy po voprosam o prichinakh i kharaktere razrusheniya portovogo mobil'nogo krana NMK 170 EG, zav. № 12818900, reg. № 511023, inv. № 93 pri avarii, proizoshedshey 24.12.2011 na territorii OAO «Novorossiyskiy morskoy torgovyy port», sformulirovannykh v pis'me № 2441-45 ot 27.01.2012 OAO «Novorossiyskiy morskoy torgovyy port» i pis'me № 538/08-07 ot 06.02.2012 Severo-Kavkazskogo upravleniya Rostekhnadzora. Engineering Consultation Center “Mysl” LLC, NSTU, Novocherkassk, 2012, 15 p. (in Russian).

- Chigarev, А. V., Kravchuk, A. S., Smalyuk, A. F. ANSYS dlya inzhenerov: sprav. posob. Sankt-Peterburg: Piter, 2004, 512 p. (in Russian).

- Lukyanov, V. F., Rogozin, D. V., Mikhaylov, V. V. Vliyanie neodinakovoy podatlivosti svarnykh shvov na napryazhenno-deformirovannoe sostoyanie v nakhlestochnom soedinenii. Vestnik of DSTU, 1999, no. 1, pp. 48-51 (in Russian).

- Lukyanov, V. F., Rogozin, D. V. Vliyanie uprugoy podatlivosti soedinyaemykh elementov na raspredelenie usiliy v preryvistykh flangovykh shvakh. Vestnik of DSTU, 1999, no. 3, pp. 28-35 (in Russian).

- Lyudmirskiy, Y. G., Mikhailov, V. V. Issledovanie uprugoy podatlivosti soedineniya shveller -plastina metodom konechnykh elementov. Svarka XXI vek: sb. statey. Lipetsk, 2004, vol. 2, pp. 636-642 (in Russian).

- Evrokod 3. Proektirovanie stal'nykh konstruktsiy. Chast' 1-8. Raschet soedineniy: tekhnicheskiy kodeks ustanovivsheysya praktiki TKP EN 1993-1-8. Ministry of Architecture and Construction of Belarus. Minsk, 2010, 133 p. (in Russian).

- Lukjanov, V. F., Korobtsov, A. S. Imitative Simulation of Welded Joint Fracture Under Low-Cycle Loading. Int. J. Pres. Ves. & Piping, 1991, vol. 47, no. 2, pp. 193-206.

- Varukha, Е. N., Bryushko, V. I. Ostatochnyy resurs metalla trub i svarnykh soedineniy gazoprovoda, prorabotavshego 37 let. Svarka v Sibiri, 2004, no. 2, pp. 70-73 (in Russian).

- Lukyanov, V. F. Tekhnologicheskaya nasledstvennost' kak faktor nadezhnosti svarnykh soedineniy. Vestnik of DSTU, 2005, vol. 5, no. 3, pp. 13-18 (in Russian).

- Dyurgerov, N. G., Lukyanov, V. F., Pavlov, A. P. Remont metodom dopolnitel'nykh detaley. Praktika remonta, vosstanovleniya i modernizatsii. Repair, Reconditioning, Modernization. 2007, no. 1, pp. 19-21 (in Russian).