Анализ проблем повторного использования геометрических моделей прессованных профилей в автоматизированном проектировании авиационной техники

Автор: Таирова Екатерина Александровна, Шишкин Вадим Викторинович, Постнов Вячеслав Иванович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4-2 т.19, 2017 года.

Бесплатный доступ

В статье анализируется процесс применения сквозного 3D проектирования в самолетостроительной отрасли. Анализ проводится на основе возможностей повторного использования геометрических моделей прессованных профилей. Рассматриваются процессные модели в жизненном цикле изделия, функциональные возможности существующих комплексов САПР.

Сапр, сквозная 3d-технология, трехмерная модель, прессованный профиль, дерево построения

Короткий адрес: https://sciup.org/148205304

IDR: 148205304 | УДК: 004.45

Текст научной статьи Анализ проблем повторного использования геометрических моделей прессованных профилей в автоматизированном проектировании авиационной техники

технология, трехмерная модель, прессованный

СОВРЕМЕННЫЕ СТРАТЕГИИ ИНФОРМАЦИОННОЙ ПОДДЕРЖКИ ИЗДЕЛИЯ

В последние годы в качестве развития стратегии PLM появилось научно-практическое направление Concurrent Engineering или же CE3. Под данной аббревиатурой понимается как параллельный инжиниринг (Concurrent), так и совместный (Collaborative) инжиниринг, а также конкурентный (Concurrent). Применение данной стратегии ставит задачу получения конкурентных преимуществ для предприятия за счет определенной организации бизнес-процессов инжиниринга, использования инструментов управления данными об изделии (PDM), совместного проектирования изделия (CPD, CAD, CAE) и управления производственными процессами (MPM, CAPP, CAM) в виде единой среды для интегрированной разработки продукции. Российские предприятия авиационной отрасли на практике используют данные подходы совместного инжиниринга, применяя однородную среду проектирования. Использование однородных инструментов ставит задачу сократить время проектирования и передачи электронных подлинников конструкторской документации на производство с помощью информационных 3D-технологий сквозного проектирования изделия [1].

В последнее время в мире в области управления жизненным циклом изделия поднима-

ются вопросы, касающиеся оценки не только процессов производства изделия, но также его проектирования. Фактически, два этих процесса рассматриваются как одно, этапы процессов имеют обратные связи и выполняются параллельно. Данные бизнес-процессы оцениваются с различных точек зрения, таких как качество изделия, его экологические показатели, соответствие параметров проекта международным стандартам, безопасности и утилизации.

Процессы оцениваются с помощью различных математических моделей, общим местом среди которых является подход, при котором параметры процесса оцениваются по нескольким критериям, при этом каждому критерию присваиваются определенные весовые коэффициенты. Именно комбинации критериев и значения весовых коэффициентов позволяют формировать нужные математические модели, с помощью которых и производится оценка.

Однако, часто складываются ситуации, при которых численно оценить тот или иной критерий может быть затруднительно. Тогда требуются различные методы формализации человеческих суждений о предмете, включая нечеткую логику, грубые и мягкие вычисления и обучение нейронных сетей с последующим применением.

Системы управления жизненным циклом изделия, применяемые в авиационном проектировании сегодня имеют слабые возможности для моделирования процессов и не имеют средств анализа процессов. В связи с этим оптимальность процессов, которыми управляют PLM-системы не может быть установлена, критерии оценки не могут быть заданы, а модели движения данных, которые формируются на стадии внедрения данных систем подстраиваются под суждения и привычки работников

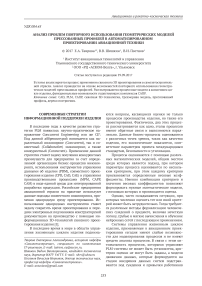

Рис. 1. Разработка и передача электронного определения изделия на предприятие-изготовитель

конструкторских и ИТ-подразделений, которые зачастую определяются бюрократическими факторами, сформировавшимися на основе многолетней практики. По большей части эти факторы уже перестали действовать, однако привычки к организации процессов проектирования, формировавшиеся десятилетиями в эпоху бумажного документооборота, по сей день остаются и выдаются как обязательные этапы процессов проектирования.

НЕДОСТАТКИ СУЩЕСТВУЮЩИХ ПРОЦЕССОВ ПРИМЕНЕНИЯ СКВОЗНЫХ 3D-ТЕХНОЛОГИЙ

Отечественные стандарты и подходы к формализации процессов проектирования и передачи конструкторской документации в производство базируются на советских стандартах. Принят подход, при котором разработчик конструкторской документации создает 3D-модели авиационной техники, они проходят процедуру согласования и утверждения и далее передаются на предприятие-изготовитель, которое также прежде чем приступить к изготовлению должно проверить достаточных данных для производства. В модели процесса все логично, на практике же имеются сложности следующего характера:

-

1) 3D-модели изделия, прошедшие проверку и утверждение в ходе разработки не пригодны для производства продукции. Их необходимо дорабатывать;

-

2) Справочные данные, применяемые в моделях, такие как стандартные крепежные элементы и профили, имеют различные 3D-модели в зависимости от того, внутри какой информационной среды они находятся;

-

3) Уже готовые 3D-модели нуждаются в перепроектировании с самого начала, так как их редактирование невозможно, а с точки зрения технологии изготовления требуется внести

определенные конструктивные изменения для адаптации к существующим процессом производства, так как конструктор, разрабатывая 3D-модель, не учитывает технологический процесс ее изготовления и передает только геометрическую модель на производство.

В данной работе рассматривается процесс проектирования и производства прессованных профилей.

Применение во многих агрегатах самолета тонкостенных подкрепленных продольным и поперечным набором оболочек обуславливает широкое применение прессованных профилей. Из них изготавливают стрингеры и лонжероны (усиленные стрингеры). Наиболее часто применяются стрингеры уголкового, Z-образного и Т-образного профиля. На участках больших вырезов ставят усиленные стрингеры. Таким образом, при небольшом поперечном сечении достигается высокая удельная прочность и, соответственно, небольшой вес конструкции.

Широкое применение прессованных профилей в конструкции самолета обеспечивает широкую номенклатуру профилей (более 1000), описанных в отраслевых стандартах. Конструкторские геометрические модели деформированных прессованных профилей часто выполнены эквидистантно теоретическим обводам, являются длинномерными и обладают специальными вырезами.

На практике технология сквозного проектирования геометрических моделей прессованных профилей в отрасли самолетостроения реализована лишь частично (см. рис. 1).

Согласно схемы после получения трехмерной модели она проходит стадии согласования и утверждения. В результате уже утвержденное изделие попадает в архив. В современной технологии проектирования утвержденная модель, как правило, не имеет собственного дерева по- строения [4], из-за отсутствия которого возникают проблемы, описанные ниже на примере.

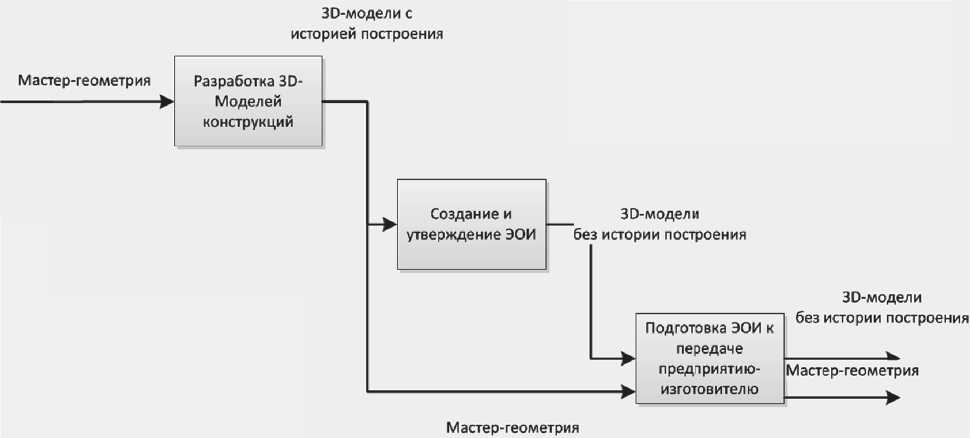

Конструкторский прессованный профиль обычно представляет собой длинномерную деталь с определенным видом сечения, который в местах крепления к обшивке имеет подсечки с переходящими радиусами и вырезами. Чтобы получить заданную деталь в производстве, понадобится специальная оснастка для гибки и специальная технологическая модель. Данная технологическая модель выполняется по конструкторской в САПР и содержит все необходимые параметры для изготовления (напр., припуск, прямолинейность и т.д.). Однако при отсутствии дерева построения, чтобы получить прямолинейный профиль, возникает необходимость перепроектирования из-за отсутствия специальных функций модулей (см. рис. 2).

Такая организация процесса не позволяет в конечном итоге гарантировать соответствие технологической модели и конструкторской, требует для себя дополнительных трудозатрат. Кроме того, невозможно приступить к улучшению данного процесса, так как считается, что он состоит из двух законченных и независимых друг от друга частей, а из одной части в другую передается лишь результат проектирования. Вместо этого, если рассмотреть эти процессы как взаимосвязанные, возможно достичь глобально-оптимального решения.

Если же допустить наличие рабочего файла с деревом построения и возможность доступа к нему, то в современных САПР много различных функций, которые помогают эффективно разворачивать листовые трехмерные модели, выполненного в специальных модулях. Однако для деформированного прессованного профиля, который выбрали в качестве примера, отсутствует специализированный набор команд получения автоматизированным способом. В результате, недеформированный прессованный профиль проектируют с нуля, используя конструкторскую деталь и отраслевой стандарт, как источники геометрических данных.

Трехмерную модель развертки прессованного профиля необходимо перепроектировать, используя методы математики и сопромата, так как полученная утвержденная конструкторская модель без дерева служит лишь источником геометрических данных (длина и ширина полки, диаметр отбортовки и т.п.)

Данный пример является показательным для многих моделей, используемых в авиации.

Поэтому можно вывести следствия:

-

1) Основная часть CAD функций тяжелых зарубежных САПР используется ограниченно. Пользователь использует лишь небольшой набор средств.

-

2) Требуется большой специфичный набор функциональных средств САПР, что влечет повышение трудоемкости на создание прямолинейного технологического прессованного профиля.

-

3) Затруднено повторное использование уже имеющихся 3D-моделей из-за отсутствия дере-

Рис. 2. Схема процесса подготовки производства на предприятии-изготовителе

ва построения как для нужд технологического моделирования, так и при инициации изменений в конструкторскую документацию предприятием-изготовителем.

Данная проблема может быть решена другим способом, который заключается в автоматизации построения технологической модели. Для этого авторами предлагается использовать нейронную сеть. При этом требуется не только обучить нейронную сеть распознаванию и построению трехмерной модели, но и разработать методы оценки итоговой модели, которые позволят адекватно понимать, соответствует ли результат конструкторской идее.

Список использованных сокращений

CAD (Computer-Aided Design) - с англ. «Автоматизированное проектирование»

CAE (Computer-Aided Engineering) – с англ.

«Автоматизированное конструкирование»

CAM (Computer-Aided Manufacturing) – с англ. «Автоматизированное производство»

CAPP (Computer-Aided Process Planning) – с англ. «Автоматизированное планирование технологических процессов»

CPD (Collaborative Product Development) – с англ. «Совместная разработка изделия»

ERP (Enterprise Resource Planning) – с англ. «Планирование ресурсов предприятия»

MPM (Manufacturing Process Management) – с англ. «Управление производственными процессами»

PDM (Product Data Management) – с англ. «Управление данными об изделии»

Список литературы Анализ проблем повторного использования геометрических моделей прессованных профилей в автоматизированном проектировании авиационной техники

- A model for storing and presenting design procedures in a distributed serviceoriented environment/O. Kozintsev, A. Pokhilko, L. Kamalov, I. Gorbachev, D. Tsygankov В сборнике: Moving Integrated Product Development to Service Clouds in the Global Economy -Proceedings of the 21st ISPE Inc. International Conference on Concurrent Engineering, CE 2014 21, Moving Integrated Product Development to Service Clouds in the Global Economy. 2014. С. 84-91.

- Service process estimation and improvement on verbal characteristics/L. Kamalov, A. Pokhilko, I. Gorbachev, E. Kamalov//В сборнике: 20th ISPE International Conference on Concurrent Engineering, CE 2013 -Proceedings 2013. С. 183-189.

- Левин Д., Малюх В., Ушаков Д. The PLM Encyclopedia. Новосибирск: Издательский дом «Азия», 2008. 445 с.

- Современные технологии агрегатно-сборочного производства самолетов/А.И. Пекарш, Ю.М. Тарасов, Г.А. Кривов и др. М.: Аграф-пресс, 2006. 304 с.

- Черепашков А.А., Носов Н.В. Компьютерные технологии, моделирование и автоматизированные системы в машиностроении: Учеб. для студ. высш. учеб. заведений. Волгоград: Издательский Дом «Ин-Фолио», 2009. 640 с.