АНАЛИЗ ПРОБЛЕМ ТОЧНОСТИ ПРЕЦИЗИОННЫХ ПРОМЫШЛЕННЫХ РОБОТОВ

Автор: С. В. Ванцов, В. А. Соколов, О. В. Хомутская

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Системный анализ приборов и измерительных методик

Статья в выпуске: 4 т.31, 2021 года.

Бесплатный доступ

В статье рассматриваются вопросы соответствия механики манипуляторов прецизионных промышленных роботов (ППР) квалитетам наивысшей точности, указанным в нормативной технической документации и практически достигнутым в областях машиностроительной, приборостроительной и электронной промышленности. Рассматриваются возможности систем многосвязного управления сложными пространственными механизмами с избыточными степенями свободы (в том числе манипуляторами ППР); возможности систем многоконтурного управления приводами ППР с прецизионными датчиками линейных и угловых перемещений, скоростей, ускорений, градиентов ускорений (в перспективе); вопросы согласования этих параметров с параметрами вычислительной части систем управления — разрядностью цифровых датчиков (более 20 разрядов), с разрешением меньше угловой секунды. Манипуляторы ППР используются в системах многосвязного и многоконтурного регулирования и управления с элементами искусственного интеллекта, таких как системы автоматического регулирования (САР), системы автоматического управления (САУ) и системы искусственного интеллекта. Указанные проблемы рассматриваются в широких пределах, включая переход к областям нанотехнологий, конкретно: при линейных (нанометры) и угловых (сотые доли угловых секунд) измерениях, а также при измерении скоростей, ускорений и градиентов ускорений (в перспективе — для систем с "человеком оператором" в контуре, т.е. систем "человек – машина" (СЧМ)). Рассматривается обеспечение точности позиционирования ПР при невысокой точности изготовления его элементов за счет системы управления.

Промышленный робот (ПР), манипулятор, квалитеты точности, САР, САУ, СИИ, прецизионные датчики механических величин, точность прецизионных датчиков, человек-оператор, система "человек – машина" (СЧМ)

Короткий адрес: https://sciup.org/142230402

IDR: 142230402 | УДК: 62-529 | DOI: 10.18358/np-31-4-i110119

Текст научной статьи АНАЛИЗ ПРОБЛЕМ ТОЧНОСТИ ПРЕЦИЗИОННЫХ ПРОМЫШЛЕННЫХ РОБОТОВ

Прецизионные промышленные роботы (ППР) относятся к классу высокоточного технологического оборудования, точность которого уже в настоящее время определяется значениями единиц и долей микрометров.

Дальнейшее совершенствование и развитие ППР идет чрезвычайно высокими темпами.

Это определяется постоянным повышением требований к точности позиционирования и выполнению траекторий перемещения эффектора робота. Примером может служить использование промышленного робота (ПР) для изготовления и сборки микроэлектронных компонентов.

Выполнение этих требований определяется двумя группами факторов, а именно:

– факторы, связанные с точностью изготовления деталей робота и жесткостью их сочленения;

– факторы, связанные с системой управления ПР.

Первая группа факторов практически исчерпала свои возможности по влиянию на погрешности позиционирования эффектора робота. В настоящее время механическое производство обеспечивает погрешности изготовления размеров деталей, составляющие доли полей допусков, определяемых Государственной нормативной документацией, и достигло своего физического предела.

Вторая группа отчасти позволяет уменьшить погрешности позиционирования эффекторов робота за счет применение специальных схем управления. Эффективность такого подхода определяется большим опытом управления сложными объектами, например стабилизацией возвращаемых модулей космических аппаратов при посадке. Такой подход позволяет реализовать принципы мно-госвязности систем управления ПР, а в ряде случаев использовать в контуре управления человека-оператора. Особенно актуальным вопрос увеличения точности позиционирования эффектора за счет применения специальных схем управления становится для подвижных ПР, перемещающихся относительно протяженного объекта манипулирования.

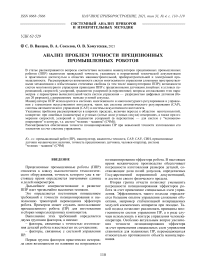

Система видеоконтроля человека-оператора

Реальное положение схвата схвата

Теоретическое (желаемое) положение

Система многосвязного управления приводами робота

Система технического зрения

К приводам робота

Рис. 1. Кинематическая схема прецизионного промышленного робота с системой многосвязного управления и человеком-оператором в контуре управления ( точность ПР при многосвязном управлении всеми звеньями робота определяется разницей в положениях целевом и реальном захватного устройства )

ПРОБЛЕМЫ ТОЧНОСТИ КОНСТРУКЦИЙ МЕХАНИЗМОВ МАНИПУЛЯТОРОВ РОБОТОВ

В настоящее время разработано достаточно много кинематических систем и, соответственно, вариантов конструкций механизмов манипуляторов ПР и ППР, причем практически для всех промышленных производств [0, 1].

Пример одной из кинематических схем ППР представлен на рис. 1.

Эта схема иллюстрирует явление нарастания суммарной погрешности конструкции "условного" ППР, накапливающейся и увеличивающейся от "базового" элемента (основания) к последнему звену кинематической цепи звеньев манипулятора, несущему схват с рабочим инструментом ППР [2, 3].

Анализ такой схемы позволяет как оценить в целом возможные реальные индивидуальные точности механики ППР без системы автоматического управления, так и сформировать требования к системам управления ППР.

СИСТЕМЫ УПРАВЛЕНИЯ ПРЕЦИЗИОННЫМИ РОБОТАМИ (структурные схемы)

Системы управления ППР существенно сложнее систем управления роботами общепромыш- ленного применения, т.к. системы ПР проектируются в основном в соответствии с методами теории автоматических систем управления и регулирования (САУ, САР), тогда как системы управления ППР включают также системы с элементами искусственного интеллекта (СИИ, САУ, САР), а "сверхпрецизионные" ППР включают еще системы с человеком-оператором в контуре в качестве контрольных (СЧМ) [4, 5].

Несмотря на различия всех указанных выше систем, при проектировании и управлении ПР и ППР предварительно раздельно рассматриваются системы (подсистемы):

-

• многомерные,

-

• многосвязные,

-

• многоконтурные,

-

• системы с человеком-оператором в контуре.

Многомерность характеризуется определенной независимостью каналов управления ППР (их автономностью).

Многосвязанность управления многостепенными механизмами манипуляторов заключается в оптимизации последовательности управления звеньями манипулятора, даже выключения отдельных каналов, формируя такую группу оставшихся включенными звеньев, которая обеспечивает минимум погрешности позиционирования схвата манипулятора (схвата, рабочего инструмента).

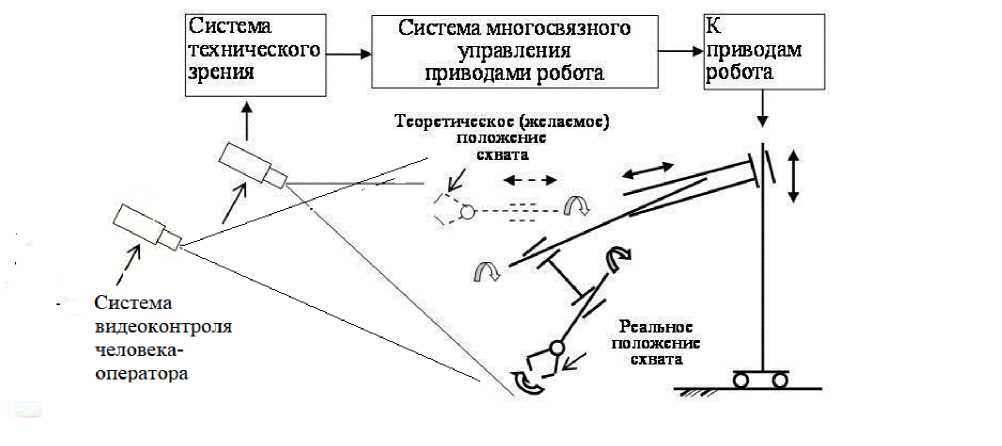

Выходны е сигн алы приводов ПИР с погрешностями позициониров а нпя (примеры)

Пространство погрешно стей приводов ПНР

Допустимые границы пространства погрешно стей приводов ПНР

Зоны младших разрядов цифровых датчиков приводов

Типовое (единичное) ступенчатое воздействие навходах ..... приводов ПИР

Рис. 2. Иллюстрации переходных процессов в приводах ППР без обратной связи при типовом (единичном ступенчатом) воздействии

Естественно, что такой алгоритм управления реализуем только для сложных кинематических схем манипуляторов, допускающих сокращение в процессе управления некоторого числа степеней движения при сохранении возможности реализации заданного технологического процесса изготовления конкретных изделий.

При этом методы синтеза таких алгоритмов управления могут быть достаточно простыми, т.к. число степеней свободы современных ППР, как правило, не превышает шести, и могут быть легко смоделированы на ПК.

Кроме того, может быть допущена возможность искусственного введения дополнительных степеней свободы манипуляторов для расширения возможностей оптимизации траекторий движения его схвата (инструмента) с целью минимизации интегральной ошибки движения и позиционирования.

Такие технические решения уже просматривались в сложных пространственных механизмах: как конструкциях, так и алгоритмах управления ими, например в тренажерах ручного управления космическими кораблями, в которых были введены дополнительные степени свободы в сложные пространственные механизмы, имитирующие "плавное" вращение космического летательного аппарата (КЛА) относительно имитаторов звездного неба [6].

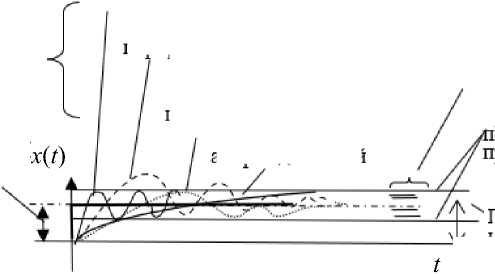

Многоконтурность характеризуется введением в контуры управления каждым каналом корректирующей информации по производным от функций заданных траекторий движения инструмента: по скорости (1-я производная), по ускорению (2-я производная), а также, возможно, по градиенту ускорения (3-я производная) [7].

Такие алгоритмы (введение высших производных) уже просматривались в алгоритмах ручного управления тренажерами космических кораблей, т.к. была обнаружена чувствительность организма человека-оператора (пилотов ЛА, КЛА) к градиенту ускорения (3-я производная) при хаотичном вращении их относительно центра масс. Не исключена ситуация введения в перспективе в управление ППР производных более высоких порядков — 4-го, 5-го и т. д.

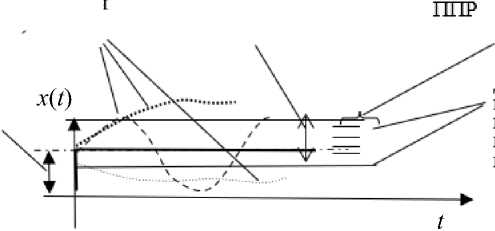

Решающее значение в обеспечении точности ПР имеют переходные процессы, возникающие при осуществлении рабочих движений звеньев робота.

Реализация заявленных принципов приводит к возможности управления такими переходными процессами.

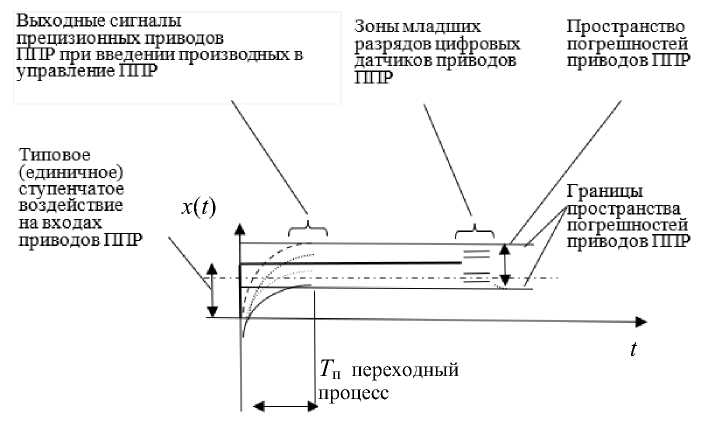

Примеры переходных процессов в таких системах представлены на рис. 2, 3, 4.

Системы с человеком-оператором в контуре характеризуются формированием параллельно контурам автоматического управления манипуляторами (см. выше рис. 1) контура с человеком-оператором (группой операторов), выполняющим функции:

-

• во-первых, контроль точности движения и позиционирования схвата манипулятора (с рабочим инструментом) при реализации заданного технологического процесса;

-

• во-вторых, выполнение более точных управляющих действий манипулятором благодаря применению в качестве датчиков оценки качества движения и позиционирования высокоточных оптических систем.

Выходные сигналы управляе мых приводов ППР без введения производных в управление

Типовое (единичное) ступенчатое воздействие навходах..... приводов ППР автокол е б ательный алериодиче ский колеЬательный без перер егулиров алия колеЬательный с перер егулиров анием

Границы пространства

Пространство погрешно стей приводов ППР

Зоны младших разрядов цифровых датч иков приводов ППР "

Рис. 3. Иллюстрации переходных процессов в приводах ППР с обратной связью по позиционированию при типовом (единичном ступенчатом) воздействии

Рис. 4. Иллюстрации переходных процессов в приводах ППР с введением производных в управляющий сигнал при типовом (единичном ступенчатом) воздействии

Для этого в конструкциях ППР требуется использование высокоточных цифровых датчиков: перемещений, скоростей, ускорений. В целом их применение приводит к эффективному и точному управлению манипуляторами ППР в пространстве.

Примеры, иллюстрирующие конструкции и технические характеристики прецизионных цифровых датчиков (энкодеров — в современной терминологии) линейных и угловых перемещений звеньев манипуляторов ППР, приведены в [8, 9].

Из анализа технических характеристик этих датчиков становится очевидным, что современный уровень точности ППР уже приближается к направлениям "нанотехнологий" в областях механики и управления ППР — с учетом введения в управляющие сигналы высших производных от управляющих функций, при условии применения цифровых датчиков с числом двоичных разрядов порядка >> 21 и разрешением ˂˂ 1 угл. секунды, т.е. с характеристиками, существенно превышающими датчики для простейших алгоритмов только позиционного управления (˂˂ 20 разрядов, с разрешением >> 1 угл. секунды).

На сегодняшний день промышленность выпускает цифровые датчики линейных перемещений (энкодеры), точность и разрешение которых достигают нескольких десятков нанометров. Аналогично разрешение угловых энкодеров достигнуто в диапазоне долей угловой секунды (≈ 0.0020625″).

ОСОБЕННОСТИ АППАРАТУРЫ УПРАВЛЕНИЯ ПРИВОДАМИ МАНИПУЛЯТОРОВ

С ВЫСОКОРАЗРЯДНЫМИ ЦИФРОВЫМИ ДАТЧИКАМИ

Первой особенностью применения высокоразрядных цифровых датчиков является необходимость строгого согласования скоростных параметров движения схвата манипулятора (с рабочим инструментом) с технологическими режимами и процессами контроля человеком-оператором функционирования ППР в комплексе.

Это обусловлено чрезвычайно малыми значениями рабочих шагов схвата манипулятора ППР, малыми длительностями тактов дискретизации траекторий движения, низкими значениями "ползучих" скоростей во многих процессах, иногда даже не воспринимаемых глазом человека-оператора без современных высокоточных оптических средств (см. выше примеры систем с человеком-оператором в контуре).

Рассмотрим пример расчета параметров скорости движения схвата (рабочего органа) ППР для конкретного технологического процесса:

-

• пусть заданная рабочая скорость движения схвата манипулятора (требуемая по заданию на технологический процесс) — 1 мм/с;

-

• разрядность датчиков (энкодеров угловых перемещений) приводов манипулятора — 20 двоичных разрядов (1 296 000 дв. ед.); цена одного раз-ряда:≈ 1 угл. с;

-

• шаг (дискретность) траектории технологического процесса — 1 нм;

-

• частота задающего генератора управления датчиками положения — 1 ГГц;

-

• таким образом, итоговая скорость равна перемещению 1 нм за 1 шаг дискретизации, т.е. соответствует заданной скорости рабочего инструмента 1 мм/с.

Этот пример иллюстрирует при использовании соответствующих датчиков возможность перемещения с нанометровой погрешностью при разумной технологической скорости перемещения эффектора.

Второй особенностью является введение в контурах управления производных высших порядков (1-го, 2-го, возможно, 3-го), что требует применения цифровых датчиков с увеличенным числом двоичных разрядов (сверх того количества, кото- рое необходимо только для самой простой задачи — позиционирования манипулятора, без учета качества переходных процессов).

Общее число разрядов при этом будет определяться в зависимости от методов цифрового дифференцирования, но в любом случае оно будет больше необходимого для простого позиционирования, и это приведет к усложнению как алгоритмических, так и конструкторских решений.

ЗАКЛЮЧЕНИЕ

Анализ современных конструкций механизмов манипуляторов и систем управления ППР позволяет сформулировать следующие выводы.

-

1. Современные конструкции "механики" ППР достигли уровня, соответствующего наивысшим квалитетам точности, указанным в таблицах допусков и посадок ЕСДП, используемым в машиностроительных и приборостроительных производствах.

-

2. Достигнутые результаты подтверждаются публикациями технических данных по созданию комплексов как соответствующих конструкций манипуляторов, так и систем управления ППР в целом.

-

3. Анализ темпов развития технологий конструирования и производства ППР позволяет надеяться на дальнейшее развития отраслей машиностроения и приборостроения как в части перехода к достижению еще более высоких точностей конструкций и управления ППР, так и в направлении расширения и использования разного вида нормативных материалов (в том числе таблиц допусков и посадок, указанных выше) с данными уже в областях нанометрии: расширением диапазонов измерений линейных и угловых величин, временных отрезков (нанометров, наносекунд), тысячных долей угловых секунд и т.д.

Таким образом, в данной работе проблема прецизионности роботов рассмотрена с самых разных сторон, с учетом новейших теоретических и практических достижений и при том с указанием реальных примеров из разных областей науки и техники в части конструирования и управления ППР.

Работа выполнена в рамках государственного задания Министерства высшего образования и науки России, номер темы FSFF-2020-0015.

Список литературы АНАЛИЗ ПРОБЛЕМ ТОЧНОСТИ ПРЕЦИЗИОННЫХ ПРОМЫШЛЕННЫХ РОБОТОВ

- 1. Бурдаков С.Ф., Дьяченко В.А., Тимофеев А.Н. Проектирование манипуляторов промышленных роботов и роботизированных комплексов: Учеб. пособие для студ. вузов. М.: Высш. шк., 1986. 264 с.

- 2. Булгаков А.Г., Воробьев В.А. Промышленные роботы. Кинематика, динамика, контроль и управление. М.: СОЛОН-ПРЕСС, 2011. 488 с.

- 3. Сыроватченко П.В. Справочник технолога-приборостроителя. T. 1. М.: Машиностроение, 1980. 607 с.

- 4. Справочник технолога-приборостроителя. Т. 2 / под. ред. Е.А. Скороходова. М.: Машиностроение, 1980. 463 с.

- 5. Техническая кибернетика: Серия инженерных монографий. Теория автоматического регулирования. Книга 1. Математическое описание, анализ устойчивости и качества систем автоматического регулирования / под ред. В.В. Солодовникова. М.: Машиностроение, 1967. 770 с.

- 6. Ломов Б.Ф. Справочник по инженерной психологии. М.: Машиностроение, 1982. 368 с.

- 7. Имитатор условий космического полета Т-27 // Астронавтика и ракетодинамика. 1966. Вып. 44.

- 8. Оценка возможности защиты операционного блока офтальмологического центра, размещенного на теплоходе "ПЕТР ПЕРВЫЙ", от судовой качки и вибрационных воздействий, НИИАС, 1990.

- 9. К вопросу о точности угловых энкодеров. Техническое издание отдела преобразователей линейных и угловых перемещений [Электронный ресурс]. URL: http://www.servotechnica.ru/files/doc/documents/file933.pdf

- 10. Примеры применения датчиков линейных перемещений [Электронный ресурс]. URL: https://www.stgroup.com/catalogs/stock/mitutoyo/%D0%9A%D0%B0%D1%82%D0%B0%D0%BB%D0%BE%D0%B3_Mitutoyo_2017_2019_%D0%A0%D1%83%D1%81_10.pdf