Анализ процесса изготовления одежды устойчивой формы из шерстяного нетканого материала в технике валяния

Автор: С. С. Асадова, З. А. Асадова

Журнал: Современные инновации, системы и технологии.

Рубрика: Прикладные вопросы и задачи применения систем и технологий

Статья в выпуске: 3 (3), 2023 года.

Бесплатный доступ

В данной статье рассматриваются свойства шерстяных волокон, процессы их размягчения и состав веществ, используемых в качестве вспомогательного средства в этом процессе. Выполнено сравнение свойств волокон при смешивании с разными химическими веществами. Изучение процесса технологической подготовки производства одежды из нетканого материала на основе методики валяния позволило отнести этот процесс к классу сложных объектов и представить его как объект многопараметрической системы. В ходе исследований изучалось влияние слоев шерстяных волокон на физико-механические свойства войлока за счет использования шелковых и вискозных волокон. Параметрическое описание показывает, что в процессе производства линейные размеры полуфабриката и его толщина постоянно меняются.

Сырье, подготовка, система, материал, одежда, факторы, шерсть

Короткий адрес: https://sciup.org/14128031

IDR: 14128031 | УДК: 687.1 | DOI: 10.47813/2782-2818-2023-3-3-0601-0613

Текст статьи Анализ процесса изготовления одежды устойчивой формы из шерстяного нетканого материала в технике валяния

DOI:

Разработка технологии изготовления изделий из шерстяного нетканого материала в технике валяния осуществлялась на основе системного подхода [1]. При этом был определен объект исследования – шерстяной нетканый материал; определен процесс проектирования и способы приготовления изделия. Исследована технология изготовления одежды в технике валяния на основе трехсторонней системы «сырье-материал-одежда». Качество технологии изготовления одежды из шерстяного нетканого полотна зависит от трех различных параметров технологического процесса и большого количества элементов (рисунок 1).

Рисунок 1. Концептуальная система модели «Сырье – материал – одежда». Figure 1. Conceptual system of the “Raw materials - material – clothing” model.

В ходе реализации исследования проектируемый объект рассматривался как сложная система – подсистема производственного процесса. Факторы, влияющие на объект дизайна изделия – одежду, выполненную на основе техники валяния, можно разделить на три группы:

-

• факторы, связанные с технологией получения волокнистого сырья;

-

• факторы, описывающие процесс производства нетканого полотна;

-

• факторы, связанные с процессом производства одежды.

Взаимосвязь этих факторов и элементов системы изучалась в рамках данной исследовательской работы.

Процесс производства одежды из нетканого шерстяного волокнистого полотна в технике валяния представляет собой сложный многоэтапный процесс, существенно отличающийся от традиционных способов с использованием волокнистого сырья и возможностью создания плоских и объемных цельных изделий. Этот процесс осуществляется путем прессования нетканого полотна, замачивания связующего, сушки и подготовки деталей и соединения их друг с другом; при этом геометрические размеры объекта обработки постоянно изменяются. Поэтому необходимо разработать множество новых типов шаблонов. Плоским деталям придается желаемая трехмерная форма в процессе формования [2, 3].

Одежда из нетканого материала, выполненная в технике валяния, обладает свойствами принимать сложную пространственную форму и сохранять свою форму даже под воздействием деформации. Процесс изготовления одежды из нетканого материала, основанный на технике валяния, влияет на изменение геометрических размеров объекта во время прессования, изготовления трафаретов, сушки, отделки и преобразования волокон в продукт путем пропитки [4]. Совершенно новых форм одежды на основе шерстяных нетканых материалов можно добиться, постепенно заменяя детали трафарета.

Проведенные исследования Сыддикова Ж.А. [4] показывают, что такие факторы, как толщина холста, температура воды в процессе и длина холста, влияют на механические свойства войлока, а именно на прочность, твердость, эластичность, разрыв при растяжении. [5]. Эти же факторы могут быть использованы для изготовления деталей одежды из шерстяных волокон с желаемыми характеристиками.

Изготовление нетканого материала на основе верблюжьей и овечьей шерсти [6] включает в себя определенный процесс, в котором этап обработки волокна должен выполняться в соответствии с последовательностью, чтобы свойства ткани соответствовали требованиям одежды.

В настоящее время техника валяния основана на синтезе традиционных методов и инновационных технологий, обеспечивающих создание высокотехнологичного и художественного изделия, отвечающего практически всем требованиям потребителей. Систематизирована последовательность процессов изготовления волокна, изготовления ткани и изготовления одежды при создании одежды из натуральной шерсти в технике валяния.

МЕТОДЫ И МАТЕРИАЛЫ

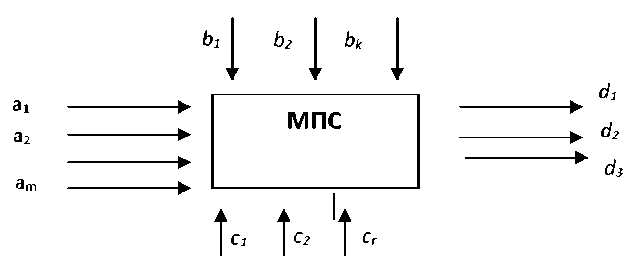

Изучение процесса технологической подготовки производства одежды из нетканого материала на основе методики валяния, его информационного обеспечения и связей, аналитического анализа, проводимого на каждом этапе, позволило отнести этот процесс к классу сложных объектов и представить его как объект многопараметрической системы (КПТ) (см. рисунок 2). Входящие в систему факторы характеризуют свойства шерстяного сырья A={a i , a 2 ,„,a n } и определяют его влияние на процесс подготовки сырья (сортировка, очистка от отходов, промывка, расчесывание, прессование и т. д.).

На следующем этапе нежелательные факторы определяют параметры процесса изготовления нетканых материалов B = {b 1 , b2,...,br,..., br+т}. При переходе изделия на следующий уровень производства нетканый полуфабрикат превращается в изделие с определенным уровнем качества. На этом этапе определяются показатели качества проектного уровня, технологии и производства.

Входные факторы в процессе производства готовой продукции – одежды описываются параметрами C = { c 1 , c 2 , ...c k }. Третья группа факторов в этом процессе описывает процесс выбора эскиза одежды, изготовления выкройки, раскроя деталей одежды, пошива одежды и другие процессы и ее параметры. Здесь a i , a 2 ,„,a n , b i , b 2 , „.b k - значения показателей качества процесса.

Рисунок 2. Информационная модель технологической подготовки процессов производства одежды на основе техники валяния.

Figure 2. Information model of technological preparation of clothing production processes based on felting techniques.

При превращении сырья в полуфабрикат формируются новые свойства, их уровень определяется совершенством используемой технологии, технологической оснащенности производства. Качество оценивается по ГОСТ [7]. Используемая номенклатура показателей качества этого уровня позволяет оценить качество сырья и качество обработки нетканого полотна. На этом этапе формируется комплекс свойств нетканого полуфабриката, который оценивается по ряду нормируемых и предельных показателей и определяет его качество.

На каждом технологическом этапе определяются ограничивающие факторы и параметры, служащие для обеспечения плавности и оптимальности процесса. К контролируемым (ограничивающим) факторам в системе D={d 1 ,d2,... ,dr,... ,dr+m} относятся требования технической документации к качеству продукции на каждом организационно-технологическом переходе. Это технические требования определены в нормативных документах. Например, d 2 - толщина нетканого полотна и волокна для одежды; d 3 - нормативное количество физико-механических показателей нетканого полотна; d 4 -требования к устойчивости формы и жесткости нетканого полотна и др. К требованиям технической документации при этом относятся, например, d r+1 – допускается изготовление полотна, смешанного с синтетическим волокном; d r+2 – обозначение толщины полотна в зависимости от функционального назначения изделия; d r+3 -допустимая масса полотна в зависимости от типа изделия и т. д.

На контролируемые (ограничивающие) и случайные факторы в рассматриваемом аспекте также большое влияние оказывают технические характеристики приборов для измерения размеров нетканых материалов, объективность контроля доступа, состояние шаблонов, изменение влажности и температуры в цехе.

Зная все необходимые входящие параметры КПТ, аналитические и логические функции преобразования исходной и промежуточной информации, направление ее движения, формировались выходные параметры в технологических процессах изготовления изделия D= {d 1 , d2,..., d3} (последовательность шитья - d i , поверхность холстового полуфабриката для детали - d 2 , и т.д. для каждой детали).

Каждый элемент описания этапа интерпретируется отдельно, чтобы определить полный пул параметров. Процесс сортировки - в первую очередь сортируют верблюжью и овечью шерсть, полученную от стрижки, различную по видам, цвету, толщине, эластичности, сортам.

Очистка и стирка от загрязнений - шерсть на самом деле является волокном с высоким уровнем загрязнения. Шерсть может содержать жир, растительные и животные отходы. Между тем овечья шерсть более загрязнена, чем верблюжья. Для очистки шерсти от загрязнений и масел используются специальные стиральные машины и стиральные порошки. Промытую шерсть сушат простым способом и раскатывают до толщины 1,5 см. Процесс наращивания может быть затруднен, если заготовка будет толще.

Процесс измельчения и расчесывания - при этом волокна распараллеливаются. Расчесывание шерсти в местных условиях выполняют простым (снежным) расчесыванием. При этом используется гребенчатая фурнитура, состоящая из специальной тонкой прочной железной проволоки. Следует отметить, что процесс расчесывания может продолжаться несколько раз, в зависимости от качества волокна.

Формовка и подготовка волокнистого холста – в процессе расчесывания шерстяных волокон на машинке для расчесывания волокна укладываются в толщину проволоки, многократно расчесываются, что позволяет получить полотно в мягком состоянии.

Подготовка вяжущего состава - для формирования нетканого полотна из готового полотна необходимо приготовить для него специальную вяжущую щелочь. Ее готовят из смеси технического натрия, поваренной соли, соды в воде.

Нетканое полотно формируется с учетом того, сколько слоев полотен уложено и толщину плотности поверхности. Поверх полотен, уложенных перпендикулярно, рсуществляется пропитка специальным вяжущим веществом и проводится процесс прессования. Процесс прессования осуществляется с двух сторон ткани, а именно спереди и сзади.

Прессованную нетканую ткань многократно стирают, ополаскивают и сушат в чистой воде. На высушенной нетканой ткани на вышивальной машине вышиваются узоры с помощью подходящих нитей, чтобы плотность и прочность, а также эстетичный внешний вид были на требуемом уровне.

Выбирается эскиз платья и к нему подготавливаются шаблоны. На основе шаблонов выпиливаются детали одежды, и они сшиваются путем крепления по технологии пошива, выполняются декоративные процессы. Сшитую одежду утюжат в процессе влажно-тепловой обработки, в результате образуется готовая одежда.

Таким образом, при каждом переходе формируются определенные характеристики, которые при контроле качества оцениваются в соответствии со стандартной номенклатурой показателей. Показателями качества на каждом уровне являются выходом для определенного уровеня процесса и одновременно входом на последующую обработку.

Моделирование технологического процесса производства одежды на основе методики валяния является координирующим элементом концепции “система управления” [8], которая в полной мере учитывает принцип методического единства и отражает информационные связи между данными, участвующими в производственном процессе и выступающими в качестве объекта управления. Структура информационной модели позволяет рассмотреть множество комбинаций, отвечающих критериям эффективности оптимального решения.

Процесс создания деталей холста продолжается этапом пропитки и прессования шерстяных волокон связующим веществом при определенной влажности, температуре и pH окружающей среды. Согласно исследованиям, проведенным в работе, за счет использования особенностей шерстяного сырья путем выбора режимов технологических операций можно добиться нужных сочетаний свойств нетканого материала. В ходе исследований выявляется влияние длины холста, температуры воды при замачивании и продолжительности времени в процессе прессования на механические свойства образца холста.

МЕТОДИКА ПОДГОТОВКИ ИССЛЕДОВАТЕЛЬСКИХ ОБРАЗЦОВ

В качестве объекта исследования была взята преимущественно весенняя и осенняя шерсть овец Бухарской, Навоийской областей, степных зон, верблюдов гиссарских, Джайдарских пород. Для исследования была выбрана не только отечественная шерсть овец верблюдовых, гиссарских, Джайдарских пород, но и полотна из смеси синтетических волокон с мериносовой, овечьей шерстью.

Также в качестве объекта исследования была взята местная овечья и верблюжья шерсть. Эти шерстяные волокнистые нетканые ткани полностью подходят для изготовления изделий современного дизайна одежды. Шерсть, отобранная для исследования, была разной длины. Для сравнения меринос, синтетическое волокно, и натуральный шерстяной текстиль также были использованы.

Процесс осуществлялся при определенных условиях прессованием верблюжьей и овечьей шерсти с образованием слоев в одном или разных направлениях, склеиванием друг с другом с помощью воды с сшивающим составом и образованием нетканого изделия устойчивой формы с мягким изгибом (рисунок 3).

Рисунок 3. Последовательность процесса формирования нетканого материала.

Figure 3. Sequence of the nonwoven fabric formation process.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Введение в технику валяния регулярной продольно-поперечной схемы позволяет контролировать толщину изготавливаемого изделия и добиваться мягкости без существенной потери прочности [9].

Если нетканое полотно получают методом сухого прессования шерстяных волокон с помощью игл на производственных предприятиях, то в лабораторных условиях направление шерстяных волокон помещают в перпендикулярное положение и прессуют во влажном состоянии, и этот процесс проводится раздельно в зависимости от количества слоев, мелкого и крупного (Таблица 1).

Таблица 1. Примеры структуры нетканого полотна.

Table 1. Examples of nonwoven fabric structure.

|

№ |

Схема структуры холста |

Описание изменений в структуре ткани |

|

1 |

Основная структура состоит из 4 взаимно перпендикулярных направлений волокон. |

|

|

2 |

iiiiiiiiiii |

Уменьшение количества слоев |

|

3 |

Ill 1ЦЦНЦ ft шшгпт^ |

Расположение клеевого промежуточного материала между слоями |

|

4 |

Расположение клеевого промежуточного материала между слоями |

Всего было изготовлено 13 образцов. Образцы различались по толщине, количеству слоев, плотности поверхности, расположению волокон в складках. В таблице 2 показано строение направления волокон в процессе изготовления нетканого полотна. Удельная прочность волокна на разрыв определялась с погрешностью 2% (относительная).

Таблица 2. Характеристика выбранной шерсти.

Table 2. Characteristics of the selected wool.

|

№ |

Тип шерсти |

Поверхностная плотность г/м2 |

Количество слоев |

Толщина холста. мм |

Линейная плотность шерсти. г/м |

Пример просмотра |

|

1 |

Верблюжья шерсть |

503,5 |

3 слоя |

2,2 |

21,646 |

|

|

554,8 |

4 слоя |

2,8 |

23,852 |

|||

|

589,6 |

5 слоя |

3,1 |

25,304 |

|||

|

2 |

Овечья шерсть |

433 |

3 слоя |

3,2 |

18,583 |

|

|

456,0 |

4 слоя |

3,8 |

19,570 |

|||

|

462 |

5 слоя |

4,1 |

19,659 |

|||

|

228,6 |

3 слоя |

1,1 |

9,811 |

|

3 |

Овца и синтетическое волокно |

240,5 |

4 слоя |

1,4 |

10,234 |

|

|

260,7 |

5 слоя |

1,6 |

11,093 |

|||

|

4 |

Меринос |

426,8 |

3 слоя |

2,5 |

18,238 |

|

|

578,4 |

4 слоя |

2,7 |

24,824 |

|||

|

675,5 |

5 слоя |

3,2 |

28,991 |

|||

|

5 |

Вышитый шерстяной флизелин |

410,3 |

3 слоя |

1,9 |

18,006 |

ЗАКЛЮЧЕНИЕ

Таким образом, в работе показано, что для создания фигурного объема шерсть выполняется с помощью натяжения полуфабрикатов шерстяных полотен, уложенных по шаблону в процессе формовки на волокнистых деталях.

В ходе исследований изучалось влияние слоев шерстяных волокон на физикомеханические свойства войлока за счет использования шелковых и вискозных волокон.

Одежда из шерстяных нетканых материалов, представленная современными дизайнерами, отличается сложными формами и интересными декоративными эффектами, сохраняя при этом трудоемкие сочетания нитей. Возможность растягивания, сжатия и усадки полуфабрикатов из войлока, а также хорошие формообразующие свойства позволяют рассматривать возможность бесшовного изготовления деталей одежды.

Параметрическое описание показывает, что в процессе производства линейные размеры полуфабриката и его толщина постоянно меняются.