Анализ процесса затягивания погружных стаканов при непрерывной разливке стали

Автор: Лукавая М.С., Михайлов Г.Г.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 10 (65), 2006 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/147156544

IDR: 147156544

Текст обзорной статьи Анализ процесса затягивания погружных стаканов при непрерывной разливке стали

Наиболее ответственным устройством огнеупорного канала МНЛЗ является узел стакан-дозатор - погружной стакан. Металл из ковша в кристаллизатор подают с помощью погружного стакана и регулируют стопором-моноблоком. Основными причинами выхода погружных стаканов из эксплуатации являются: эрозионный износ в зоне шлакового пояса и истечения струи, зарастание внутренней полости неметаллическими фазами в зоне выходного отверстия и растрескивание верхней части изделия, связанное с подсосом воздуха в стык между стаканом-дозатором и погружным стаканом, а также образование продольных сквозных трещин при термоударе (недостаточный подогрев стакана перед разливкой). Поэтому исследование условий образования неметаллических фаз на внутренней поверхности погружного стакана и стакана-дозатора является необходимым для обеспечения режима бесперебойной работы МНЛЗ.

По мнению многих исследователей, отложения на внутренней поверхности погружного стакана могут существенно отличаться как по физическим свойствам (начиная с достаточно рыхлых зон и заканчивая зонами прочных кристаллов корунда), так и по химическому составу (алюминаты и алюмосиликаты кальция типа СаО-6А12О3, СаО2А1203 и 2CaO-Al2O3-SiO2, а также шпинели-ды переменного состава - от герцинитового до магнетитового и пр.) [1-3]. В таких отложениях может также наблюдаться повышенное содержание «корольков» металла, имеющих в основном округлую форму. Следовательно, есть основание утверждать, что отложения на внутренней поверхности погружного стакана являются результатом дополнительного загрязнения стали, которое происходит уже непосредственно в ходе разливки.

Выполненные практические наблюдения и оценка характера расположения зон отложений во внутренней полости погружных стаканов [4] позволили установить общие закономерности:

-

- отложения алюминатов более ярко проявляются при повышенном содержании алюминия в стали;

-

- зоны наибольшего количества отложений обычно располагаются от области, соответствующей положению уровня металла в кристаллизаторе, до нижнего среза для прямоточных погружных стаканов или до внешней поверхности для глуходонных изделий с боковыми отверстиями;

-

- весьма часто зоны максимального количества отложений в горизонтальном сечении не являются симметричными;

-

- для глуходонных погружных стаканов с бо

ковыми отверстиями нередко отмечалась несимметричность в зарастании отверстий (одно отверстие зарастает больше другого);

-

- при разливке на многоручьевых МНЛЗ (4- или 6-ручьевые) установлен также факт неодинакового (по скорости и характеру) зарастания погружных стаканов на разных ручьях.

Авторы работы [5] считают, что закупоривание канала происходит в результате кристаллизации расплава, имеющего более низкую температуру, и недостаточного прогрева стакана. Другой причиной [6] считают отложения оксида алюминия, которые образуются в результате как взаимодействия металла с поверхностью огнеупора, так и выделения продуктов раскисления стали на поверхности стакана.

В работе [7] причиной зарастания считают выделение на поверхности каналов крупных комплексов сложного состава (кластерные включения -КВ), основным компонентом которых являются оксиды алюминия и железа. Анализ отложений на внутренней поверхности погружного стакана показал, что в их состав входит не только А12О3, что можно ожидать в соответствии с литературными данными, но и значительное количество оксидов железа, а также оксиды (СаО, К2О), которые присутствуют только в покровном шлаке сталеразливочных и промежуточных ковшей, отмеченное в работе [7]. Отсутствие в составе КВ металлического железа свидетельствует о том, что природа процесса физико-химическая, а не тепловая. Так как процесс зарастания определяется выделением отложений на стенках стакана, то окончательный результат зависит от количества включений в стали, т.е. от режимов раскисления и рафинирования расплава.

Установлено [8], что проникновение в огнеупор продуктов раскисления металла - оксидов А1, Si, Fe и металловидной фазы идет по порам и трещинам, что приводит к их взаимодействию с компонентами огнеупора, главным образом связкой, и обусловливает увеличение количества стеклофазы и образование более легкоплавких продуктов: оливина, фаялита и заэвтектоидных расплавов в системе MgO-FeO-SiO2 и CaO-FeO-SiO2, которые смываются струей металла, образуя оплавленную корочку рабочей поверхности вставки-дозатора. Вместе с тем эти процессы не вызывают значительного износа сталеразливочного отверстия вставок-дозаторов при разливке стали.

В условиях реальной службы глиноземистый нарост был обнаружен на материалах, поверхность под микроскопом имела шероховатость. Шерохо- ватость внутренней поверхности промышленных погружных стаканов после службы обычно составляла 30 мкм, т.к. она находилась в контакте со сталью в кристаллизаторе. Предположили, что глиноземистый нарост образовался из примесей в стали, для которой были созданы хорошие условия контакта с поверхностью стакана и отложения на ней [9].

Авторами данной работы были проведены исследования кристаллизующихся на стенках корундографитовых и кварцевых погружных стаканов оксидных фаз, приводящих к зарастанию погружных стаканов и стаканов-дозаторов при разливке стали на МНЛЗ ЭСПЦ-6 Челябинского металлургического комбината. Исследования проводились при помощи электронного микроскопа JEOL LSM-6460LV, оснащённом анализирующими приставками «Oxford instruments».

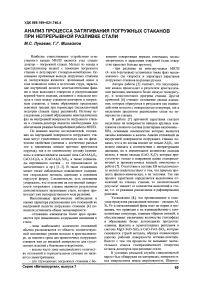

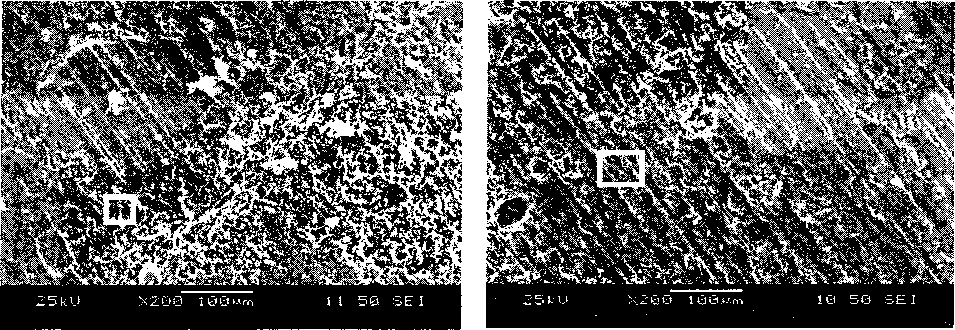

Анализ нароста, образовавшегося на внутренней стенке корундографитового погружного стакана при разливке стали 3 показал, что он состоит из нескольких слоев (рис. 1), причем между материалом погружного стакана и наростом существует область с повышенной пористостью. Слой (1), примыкающий к стенке погружного стакана состоит преимущественно из мелкодисперсных оксидов железа. Второй слой (2) отложений состоит из большого количества крупных корольков металла состава в вес. %: А1 - 0,05; Si - 0,25; Мп -0,39; Fe- 99,31, между которыми находились дендриты мелкодисперсных оксидов Fe, Мп, Са, Si, Al ржавого цвета. Третий слой (3) - рыхлый, желтобелого цвета, состоящий из хрупких мелкодисперсных оксидов Са, Мп, Mg, Si, Ее, Al, Ti.

В результате рентгеноструктурного фазового анализа настылей внутренней поверхности корундографитового стакана на дифрактометре ДРОН-ЗМ обнаружены следующие фазы: корунд А12О3, магнезиальная шпинель MgO-Al2O3, гексоалюминат кальция СаО-6А12О3, металлическая фаза А113Ее4, «-Ее. Относительная интенсивность дифракцион ных максимумов перечисленных фаз меняется от внутренней поверхности стакана к образовавшимся наростам. Снижается интенсивность максимумов корунда, а интенсивность вновь образовавшихся фаз (MgO Al2O3, СаО-6А12О3, А113Ее4) возрастает. Съемка дифрактограмм проводилась в Со-излучении с отсеиванием /3-линий. При расшифровке использовалась картотека ASTM.

Рис. 1. Поперечный разрез корундографитового погружного стакана и отложения на нем

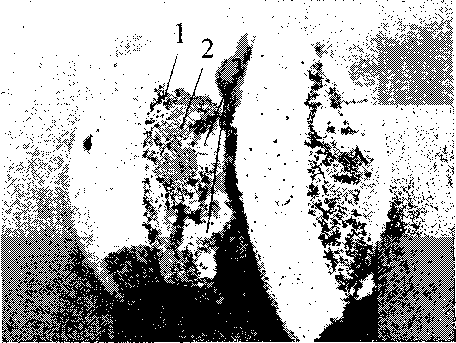

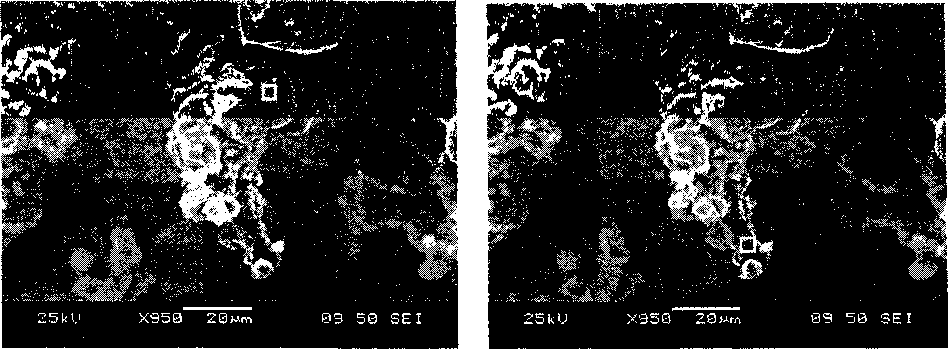

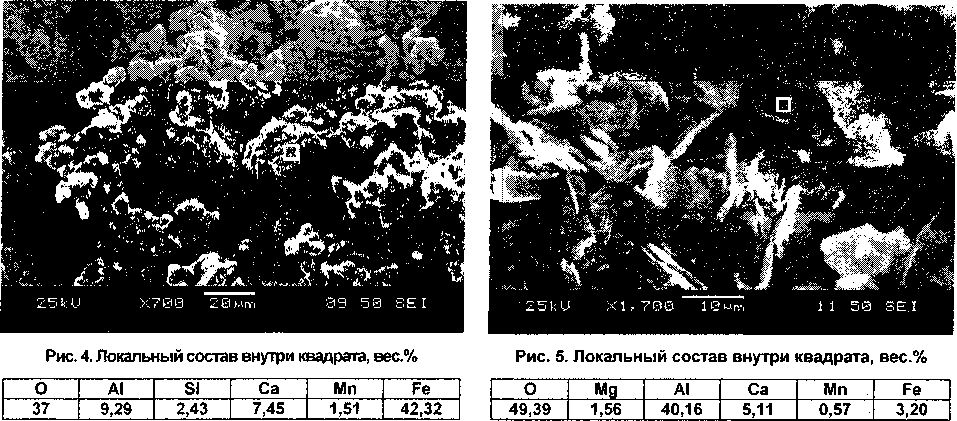

Исходя из анализа структуры наростов, можно сделать вывод, что образование неметаллических фаз происходит поверх оксидов железа, которые служат подложкой для образования других оксидных фаз (рис. 2-5). По сечению нароста концентрация оксидов алюминия, кальция, кремния, магния, марганца и железа меняется следующим образом: содержание кремния, магния и марганца уменьшается; кальция, алюминия - увеличивается.

При исследовании наростов на кварцевом погружном стакане при разливке стали А36 ([С]= 0,14; [Мп] = 0,53; [Si] = 0,22; [Cr] = 0,02; [А1] = 0,05) наблюдалась слоистая аналогичная структура, но более плотная (рис. 6-9).

Рис. 2. Локальный состав внутри квадрата, вес.%

|

О |

AI |

Са |

Мп |

Fe |

|

4,92 |

3,11 |

0,38 |

1,08 |

90,51 |

Рис. 3. Локальный состав внутри квадрата, вес.%

|

О |

Мд |

AI |

Si |

Са |

Мп |

Fe |

|

38,58 |

1,59 |

24,27 |

0,88 |

2,84 |

1,93 |

29,20 |

Лукавая М.С., Михайлов Г.Г.

Анализ процесса затягивания погружных стаканов при непрерывной разливке стали

Рис. 6. Локальный состав внутри квадрата, вес. %

|

О |

AI |

Si |

Са |

Мл |

Ре |

|

31,29 |

34,75 |

14,00 |

0,73 |

13,26 |

5,97 |

|

О |

AI |

Si |

Са |

Ti |

Мп |

Ре |

|

26,51 |

32Д1 |

1468 |

1,04 |

0,70 |

20,90 |

3,77 |

Рис. 7. Локальный состав внутри квадрата, вес. %

Рис. 8. Локальный состав внутри квадрата, вес. %

|

О |

Al |

Si |

Ti |

Мп |

|

49,47 |

48,19 |

0,97 |

0,22 |

1,15 |

Рис. 9. Локальный состав внутри квадрата, вес. %

|

О |

Мд |

AI |

Si |

Са |

Мп |

Ре |

|

36,39 |

0,94 |

4,86 |

6,71 |

1,15 |

13,22 |

36,73 |

По результатам анализа минералогическую основу наростов составляют различные модификации кремнезема а-кварц, /7-кварц, а-тридимит, /7-кристобалит. Кроме них, в составе наростов об наружены соединения, содержащие марганец (тефроит Mn2SiO4, браунит 3Mn2O3MnSiO3), корунд А12О3 и а-железо.

Проведенный анализ позволяет выдвинуть не- сколько версий образования наростов неметаллических фаз:

-

1) состав нароста связан с составом металла и количеством, находящихся в нем сильных раскислителей (Са, А1);

-

2) образование нароста связано с односторонней инжекцией кислорода на поверхность струи металла, что приводит к зарождению мелкодисперсного слоя оксидов железа. Последующий рост нароста связан с взаимодействием избыточного содержания кальция и алюминия с кислородом, который поступает внутрь струи с её поверхности, а также со снижением температуры струи и возникновением избыточных концентраций кислорода, алюминия, кальция и кремния, что приводит к образованию растущих поперек струи тугоплавких кристаллов;

-

3) механизм образования нароста напоминает выделение избыточной фазы из пересыщенных растворов;

-

4) затягивание канала стакана наблюдается вследствие образования вязкого контактного слоя, адгезия которого к огнеупору больше, чем к стали.

Зарастание стаканов углеродистой системы меньше, чем оксидных, но и углеродистые стаканы зарастают. Независимо от состава стакана, его зарастание связано с теплопроводностью. В более теплопроводных огнеупорах наблюдается резкое снижение температуры поверхности, что ускоряет зарастание. Для уменьшения зарастания стаканов рекомендуется некоторое увеличение температуры стали перед разливкой, увеличение диаметра канала стакана и продувка стали аргоном. Первые две рекомендации связаны с режимом работы МНЛЗ и не всегда могут быть реализованы. Инертный газ вдувают непосредственно в пористый стакан, или через пробку стопора, или в неподвижную плиту шиберного затвора. Несмотря на широкие возможности продувки, полностью предотвратить зарастание стакана не удается.

Исходя из анализа литературы по данному вопросу и проведенным исследованиям, можно предложить некоторые пути уменьшения образования наростов.

-

1. Необходимо уменьшить окисление струи металла между промежуточным ковшом и кристаллизатором путем уплотнения зазора между стаканом-дозатором и погружным стаканом. Через этот зазор возможно инжектирование кислорода из подсасываемого воздуха.

-

2. Окисление элементов-раскислителей стали возможно кислородом, находящимся в порах, и кислородом, доставляемым по порам из окружающего воздуха (фильтрация). Этот процесс имеет место при наличии открытой пористости в окисных стаканах (магнезитовых, шамотных, циркониевых и др.) и дозаторах (цирконовых, из двуокиси циркония и др.) [10]. Необходимо использовать газоплотные огнеупоры с тем, чтобы снизить

-

3. Для каждой марки стали необходимо подбирать режим раскисления. Нельзя допускать избыточных количеств кальция и особенно алюминия в металле, чтобы избежать образования тугоплавких неметаллических включений в жидком металле. Необходимо также следить и за режимом магния.

диффузию кислорода через разливочную керамику. Для различных марок сталей необходимо использовать химически инертную керамику из плавленых огнеупоров.