Анализ процессов разрыхления и очистки тонковолокнистого хлопка

Автор: Катович Оксана Михайловна, Медвецкий Сергей Сергеевич, Скобова Наталья Викторовна, Галиос Андрей Валерьевич

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (14), 2008 года.

Бесплатный доступ

Проведены исследования по разработке технологии получения хлопчатобумажной гребенной пряжи для изготовления гардинных изделий, а также работы разрыхлительно-очистительного агрегата. Проведенные изменения параметров работы разрыхлительно-очистительного агрегата позволили увеличить выход полуфабриката и пряжи из смеси до 1%, снизить содержание длинного прядомого волокна в отходах.

Легкая промышленность, текстильное производство, пряжи, получение пряж, тонковолокнистый хлопок, разрыхление хлопка, очистка хлопка, хлопчатобумажные гребенные пряжи, хлопчатобумажные пряжи, гребенные пряжи, длинные прядомые волокна, длинные волокна, отходы, гардинные изделия, разрыхлительно-очистительные агрегаты

Короткий адрес: https://sciup.org/142184487

IDR: 142184487

Текст научной статьи Анализ процессов разрыхления и очистки тонковолокнистого хлопка

Совершенствование оборудования прядильного производства определяется в первую очередь максимально эффективной и в то же время бережной обработкой дорогостоящего волокнистого сырья. Оптимизация параметров работы приготовительного оборудования направлена как на повышение его производительности и повышение качества холстов, так и на повышение выхода пряжи из смеси.

На кафедре «Прядение натуральных и химических волокон» проводятся исследования по разработке технологии получения хлопчатобумажной гребенной пряжи для изготовления гардинных изделий на ОАО «Лента».

В связи с этим одной из важнейших задач является получение пряжи с высокими физико-механическими свойствами, низкой неровнотой и минимальной засоренностью. Необходимо также учитывать высокую стоимость тонковолокнистого хлопка, в связи с чем задача увеличения выхода пряжи из смеси является актуальной.

Совместно со специалистами ГРУПП «Гронитекс» проведены исследования работы разрыхлительно-очистительного агрегата следующего состава:

-

1) кипный питатель АП-18

-

2) наклонный очиститель ОН-6-4М

-

3) смеситель непрерывный СН-4

-

4) горизонтальный разрыхлитель ГР-8

-

5) пневматический распределитель волокна РВП-2

-

6) трепальная машина МТ.

При проведении исследований процессов разрыхления, очистки и смешивания хлопкового волокна использовали тонковолокнистое хлопковое волокно 1-II селекционного сорта Аш-25, физико-механические свойства которого представлены в таблице 1.

Согласно данным таблицы видно, что волокно обладает большой неровнотой по длине и высоким процентом коротких волокон, что в дальнейшем может отрицательно сказаться на протекании процессов чесания, вытягивания и прядения.

Таблица 1 – Физико-механические свойства хлопкового волокна

|

Параметр |

Значение |

|

Штапельная длина, м |

38,2 |

|

Средняя длина, мм |

30,8 |

|

Процент коротких волокон, % |

21,4 |

|

Линейная плотность волокна, текс |

0,123 |

|

Коэффициент зрелости |

1,9 |

|

Абсолютная разрывная нагрузка, сН |

4,7 |

|

Содержание пороков, % |

2,0 |

|

Коэффициент вариации по длине волокон |

33,4 |

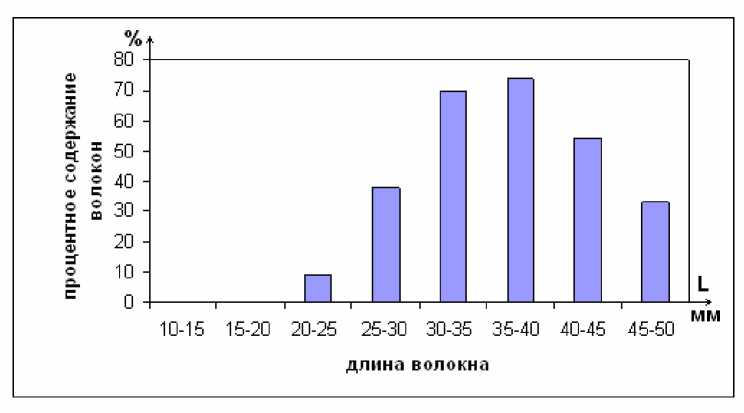

Для хлопкового волокна 1-II Аш-25 построена диаграмма распределения волокон по классам длин, представленная на рисунке 1.

Рисунок 1 - Диаграмма распределения волокон по классам длин

Анализ диаграммы показывает, что наибольший процент волокон -74% соответствует группе волокон с длиной 35-40 мм. Поэтому при дальнейшей переработке данного вида хлопка в гребенную пряжу необходимо сохранить наибольшим процент волокон с длиной 37-40 мм.

Проведены экспериментальные исследования по оптимизации параметров работы машин, входящих в состав разрыхлительно-очистительного агрегата. В таблице 2 представлены основные параметры работы линии разрыхлительноочистительного агрегата.

При анализе состава отходов разрыхлительно-очистительного агрегата установлено, что под колосниковыми решетками наклонного очистителя ОН-6-4 содержание прядомого волокна составляет 54%, на горизонтальном разрыхлителе ГР-8 41,5%, под ножевым барабаном трепальной машины МТ 61%, под планочным трепалом 26%, под игольчатым трепалом 9,9%.

Таблица 2 –Параметры работы линии разрыхлительно-очистительного агрегата

|

Показатель |

Значение |

|

Частота вращения ножевого барабана наклонного очистителя ОН-6-4, мин-1 |

750 |

|

Частота вращения ножевого барабана горизонтального рыхлителя ГР-8, мин-1 |

660 |

|

Частота вращения ножевого барабана трепальной машины МТ, мин-1 |

570 |

|

Частота вращения планочного трепала, мин-1 |

1150 |

|

Частота вращения игольчатого трепала, мин-1 |

1100 |

В связи с высоким содержанием прядомого волокна в трепальном орешке и, учитывая высокую стоимость тонковолокнистого хлопка, с целью увеличения выхода пряжи и полуфабрикатов из смеси было принято решение об изменении параметров работы машин разрыхлительно-очистительного агрегата. Для этого произведено изменение угла наклона колосников колосниковой решетки. Значения углов наклона колосников до и после изменений представлены в таблице 3.

Таблица 3 – Угол наклона колосников колосниковой решетки на машинах разрыхлительно-очистительного агрегата

|

Показатель |

Значение |

|

|

До изменения |

После изменения |

|

|

Угол наклона колосников под ножевым барабаном наклонного очистителя ОН-6-4, град |

45 |

30 |

|

Угол наклона колосников под ножевым барабаном горизонтального разрыхлителя ГР-8, град |

45 |

30 |

|

Угол наклона колосников под ножевым барабаном трёпальной машины, град |

70 |

45 |

|

Угол наклона колосников под планочным трепалом трёпальной машины, град |

25 |

25 |

|

Угол наклона колосников под игольчатым трепалом трёпальной машины, град |

40 |

40 |

Углы наклона колосников были изменены под ножевыми барабанами наклонного очистителя ОН-6-4, горизонтального разрыхлителя ГР-8 и под ножевым барабаном трепальной машины МТ, т.е. в тех рабочих зонах, где отмечалось высокое содержание прядомого волокна в трепальном орешке.

После изменения параметров работы разрыхлительно-очистительного агрегата проверен выход полуфабрикатов (холстов) и отходов на машинах агрегата.

Фактический выход полуфабрикатов и отходов представлен в таблице 4 в сравнительных показателях до и после изменения параметров работы.

Анализируя табличные данные, установлено, что выход холстов увеличился после проведенных изменений на 0,989%.

Проведены исследования засоренности и массы клочка волокон после машин разрыхлительно-очистительного агрегата и трепального орешка, установлено, что при уменьшении угла наклона колосников в колосниковой решетке количество выделяемых сорных примесей уменьшается, при этом засоренность волокна незначительно увеличивается. Масса клочка по переходам разрыхлительноочистительного агрегата незначительно увеличилась за счет уменьшения разрыхления клочка между органами рыхления и колосниковыми решетками.

Таблица 4 – Фактический выход холстов и отходов до и после изменения параметров работы разрыхлительно-очистительного агрегата

|

Видполуфабриката и отходов |

До изменения |

После изменения |

Норма выхода |

|

Выход, %(хлопок 1-I) |

Выход, %(хлопок 1-II) |

||

|

Орешек и трепальный пух |

1,82 |

0,07 игольчатое трепало МТ 0,055 планочное трепало МТ 0,136 ножевой барабан МТ 0,49 ОН-6-4 0,33 ГР-8 Всего 1,081 |

2,55 (I сорт) 3,25(II сорт) |

|

Пух подвальный |

0,18 |

0,2 |

0,35 |

|

Невидимые отходы |

0,65 |

0,5 |

|

|

Нескладируемые отходы |

1,2 |

1,1 |

|

|

Всего отходов |

3,87 |

2,881 |

|

|

Выход полуфабриката на РОА |

96,13 |

97,119 |

|

|

Всего |

100 |

100 |

После изменения угла наклона колосников изменился состав отходов разрыхлительно-очистительного агрегата. При анализе состава трепального орешка под колосниковыми решетками наклонного очистителя ОН-6-4 установлено, что содержание в нем прядомого волокна составляет 33%, горизонтального разрыхлителя ГР-8 - 32,13%, ножевого барабана трепальной машины МТ - 23,4%,планочного трепала трепальной машины МТ – 23,1 %, игольчатого трепала трепальной машины МТ - 10,8 %.

Полученные данные представлены в таблице 5.

Таблица 5 - Содержание прядомого волокна в трепальном орешке

|

Зона разрыхления |

Содержание прядомого волокна, % |

|

|

До изменений (хлопок 1-I) |

После изменений (хлопок 1-II) |

|

|

Наклонный очиститель ОН-6-4 |

54 |

33 |

|

Горизонтальный разрыхлитель ГР-8 |

41,5 |

32,13 |

|

Трепальная машина МТ - после ножевого барабана |

61 |

23,4 |

|

- после планочного трепала |

26 |

23,1 |

|

- после игольчатого трепала |

9,9 |

10,84 |

Таким образом, после изменения угла наклона колосников значительно снизилось содержание прядомого волокна в отходах в тех зонах, где его содержание значительно превышало норму. Это зоны наклонного очистителя, горизонтального рыхлителя и ножевого барабана трепальной машины. При этом необходимо учитывать, что при сравнении использовался хлопок с более высокой засоренностью 1-II вместо хлопка 1-I.

Выводы

-

1. Проведенные изменения параметров работы разрыхлительноочистительного агрегата позволили увеличить выход полуфабриката и пряжи из смеси до 1%, снизить содержание длинного прядомого волокна в отходах.

-

2. За счет проведенных мероприятий возможно снижение стоимости гребенной пряжи. При дальнейшей переработке полученных холстов по переходам гребенной системы прядения не наблюдалось ухудшения качества полуфабрикатов и пряжи, повышения обрывности.

Список литературы Анализ процессов разрыхления и очистки тонковолокнистого хлопка

- Прядение хлопка и химических волокон (проектирование смесей, приготовление холстов, чесальной и гребенной ленты): Учебник для вузов/И.Г. Борзунов, К.И. Бадалов, В.Г. Гончаров и др. -2-е изд., перераб. и доп.-М.: Легкая и пищевая промышленность, 1982. -376 с.

- Проектирование технологии хлопкопрядения: Учебник для вузов/К.И. Бадалов, А.Н. Черников, А.Ф. Плеханов и др.; Под ред. К.И. Бадалова. -М.: МГТУ им. А.Н. Косыгина, 2004. -601 с.

- Справочник по хлопкопрядению/В.П. Широков, Б.М. Владимиров, Д.А. Полякова и др.; Под ред. В.П. Широкова. -М.: Легкая и пищевая промышленность, 1985. -472 с.