Анализ проточной части турбины жидкостного ракетного двигателя замкнутой схемы

Автор: Краев Михаил Васильевич, Кайчук Леонид Николаевич, Краева Екатерина Михайловна

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4 (21), 2008 года.

Бесплатный доступ

Выполнен анализ проточной части газовой турбины жидкостного ракетного двигателя замкнутой схемы, рассмотрена траектория движения в составе двухфазного газового потока одинокой капли, сформированной после газогенератора предкамерной турбины потока.

Ракетоноситель, авария, турбонасосный агрегат, турбина, проточная часть, капля, траектория

Короткий адрес: https://sciup.org/148175721

IDR: 148175721

Текст научной статьи Анализ проточной части турбины жидкостного ракетного двигателя замкнутой схемы

По итогам телеметрической информации аварийных ситуаций ракет-носителей (РН) разных классов и аварий РН «Протон» [1] Межведомственная комиссия пришла к выводу, что причиной аварии является возгорание турбонасосного агрегата третьего двигателя второй ступени 9 Д412К (РД-0211) в стыке крышки и соплового аппарата из-за возможного попадания в сопловой аппарат алюминиевых частиц. Причина аварии квалифицируется как производственная, носит случайный характер и не может препятствовать пускам РН «Протон» при условии проведения дополнительных проверок и обеспечения чистоты пневмогидравлических трактов РН.

Для предотвращения в будущем попадания в двигатель посторонних частиц из баков двигательной установки (ДУ), комиссией был предложен ряд рекомендаций по доработке магистрали высокого давления двигателей РН. Это будет уже четвертая по счету доработка магистрали, начиная с 1965. В 1978 г. после трех за год аварий (две - из-за отказов двигателей второй ступени) тоже высказывались подобные претензии к низкой чистоте в баках РН при их изготовлении [ 1].

Другая специальная комиссия [2] по расследованию причин аварии 30.01.2007 г. РН «Зенит» пришла к заключению, что нештатная ситуация возникла из-за нештатной работы двигателя РД-171М ракеты-носителя «Зенит-З SL» в результате попадания в турбонасосный агрегат посторонней частицы и взрыва ТНА после возгорания газовой турбины.

В проточную часть газовой турбины рабочее тело из газогенератора с параметрами: давление на входе (Р^ф, массовый расход (Gr), работоспособность газа (RT0), К = 1,25, температура газа (ГД поступают в сопловой аппарат. В потоке возможны частицы случайных инородных включений, находящихся в магистрали РН, такие как стружка размером d = 0,7 мм в виде пластин алюминия АМТ-6; скатанные пористые микрочастицы (грязь, допустимая в компоненте) с наличием органических включений размеров d = 0,7 мм, суммарное количество которых не превышает 200 мг (согласно ТУ на компонент).

Траектория частицы в потоке определяется параметрами газового потока. Для осесимметричной схемы на частицу, ускоренную газовым потоком действует линейное ускорение за счет скорости газового потока V и центробежная сила Рц 6, обусловленная кривизной газового тракта с радиусом Р

Примем, что капля объемом Q и плотностью рк движется по средней линии радиусом R полученное выра жение для центробежной силы будет выглядеть следующим образом:

2,

Рц6=-Рк-Ок-® -R^(1)

где со - угловая скорость движения частицы по радиусу R^. которая находится по формуле

V со = ^.(2)

Скорость V частицы в газовом потоке определим как скорость, обусловленную аэродинамическим увлечением частицы газовым потоком с силой Р которая имеет вид

V2 р = с -F -о

ИН ^Х 1 К г Г 2 ’

Имеется большое число работ по изучению поведения частицы или капли в газовом потоке [3], [4], [6] и др. Величину силы аэродинамического увлечения Р^ частицы запишем для капли в газовом потоке:

Для единичной частицы в работе [5] получено выражение для коэффициента сопротивления в виде

Re/

где а = 12,5 - экспериментальный коэффициент.

Выражение (5) рекомендуется использовать в диапа-

V d зоне чисел ReK = к = 10... 1000, что отвечает диапазону наших исследований.

Для анализа возможности дробления частицы в газовом потоке использовали известные зависимости работы [5] по величине критерия дробления Вебера, представляющего собой отношение аэродинамического давления к давлению поверхностного натяжения капли или частицы. Для полученной в результате скатанной из органических и твердых включений капли получим выражение

Ис (6)

G G пов пов

По данным работы [5] получено, что при We < 10,7 -капля деформируется, но не распадается в газовом потоке; при We = 10,7 - капля раздваивается и при We ^ 14 происходит 100%-ое ее разрушение.

Анализ возможных вариантов показал, что в нашем случае капля сохранит свою первоначальную форму при

Вестник Сибирского государственного аэрокосмического университета имени академика М. Ф. Решетнева увеличении ее относительной скорости в газовом потоке (Г-Г)-

Для анализа траектории полета капли в газовом потоке, примем, что на исследуемом участке она движется по баллистическим закономерностям и не подвержена существенному влиянию турбулентных пульсаций скорости газового потока [3].

Аэродинамический напор газового потока, стремящийся ускорить каплю в каждый момент времени уравновешивается инерционной силой по оси А: Р^ = Раб по оси R:

-R = Р ЛР + Р . (7)

инК ц.б с арх х 7

Учитывая, что силы веса капли Рс и выталкивающая архимедова силаРарх значительно меньше остальных слагаемых и имеет место увлечение капли при движении ее к периферии соплового аппарата. Коэффициент аэродинамического сопротивления частицы С, согласно [5], выразим в виде с =—12,5 Цг---. (8)

л А-А5-А

Относительная скорость движения частицы, с учетом выражения (8), при К = К по оси Айв радиальном направлении при Г с = 0, получим

С учетом выражений (7), (8), (9) запишем:

-

2 , n d^ ^A^sy^FyjiRX-VJ '

-

3 "? 2^к -Vr -pr I /10)

1^р^-трк-£Алр=о.

-

3 at 3 J

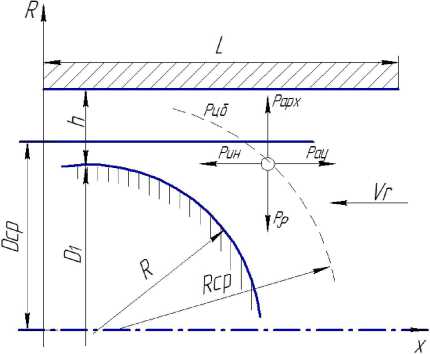

Оценим траекторию частицы в канале соплового аппарата и, следовательно, область их распределения по площади. Основные конструктивные параметры канала приведены на рис. 1.

Рис. 1. Контуры газового тракта турбины

Решение системы уравнений (11) с помощью вычислительной техники по специально разработанной программе позволяет варьировать исходными данными. Для всего спектра исходных параметров, предельные значения которых следующие: d^ = 0,3.. .0,8 мм, при

V + V рл __ г.вх г.с.а ср.г 9

где Ргвх - скорость на входе в канал; Гса - скорость на входе в сопловой аппарат. Частицы распределены равномерно по сечению от R до R .

1 mm max

В результате анализа получена область наиболее вероятного распределения частиц по высоте лопаток сопловой решетки, она составила (0,8... 1,0)Л .

Дальнейший полет капли, увлеченной газовым потоком продолжится в осевом зазоре между сопловым аппаратом и рабочей решеткой турбины. Капля, которая прошла сопловой аппарат, получила осевое ускорение и попала в область закрученного от вращения ротора газового потока осевого зазора «а».

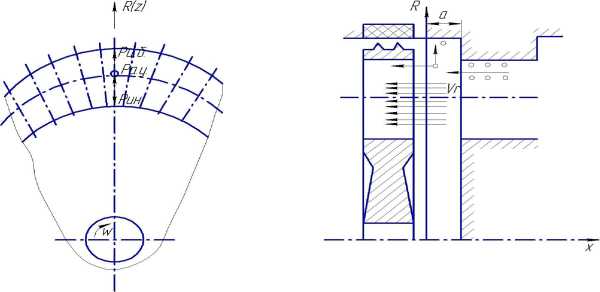

С учетом основных закономерностей, полученных для траектории движения капли в газовом потоке рассмотрим ее поведение после соплового аппарата в осевом зазоре у рабочей решетки газовой турбины (рис. 2).

Исследования по замеру составляющих скорости газового потока в осевом потоке позволили выявить существенное воздействие на частицу закрученного потока, обусловленного вращением ротора с угловой скоростью щ, что позволило установить зависимость радиальной составляющей скорости от окружной в виде

-

-^— = KR = const, (11) WTR Rt

где KR r - величина постоянная по радиусу газовой турбины.

Это дает основание выразить скорость радиального течения газа в зазоре «а» с учетом закрутки потока в окружном направлении следующим образом:

VR.=U-

В исследованном диапазоне параметров можно считать газ несжимаемым. Значение радиальной скорости газа будет иметь вид

К = wRK -ф, (13)

R.r х Л.г ’ х 7

где значение комплекса (А • Ф) = 0,345 получено экспериментально (7).

Рис. 2. Проточная часть ступени турбины

Радиальный газовый поток будет определять параметры частицы и ее траекторию полета в зазоре. На фоне воздействия аэродинамического напора газового потока частица в большей степени подвержена воздействию центробежных сил от вращения ротора и закрученного газового потока. Уравнение равновесия частицы по аналогии с (7) запишем по оси А: Р = Р ; по оси R;

х 7 ин.х а.у’

-

-R = Р , + Р ±Р +Р . (14)

ин/< ц.б. а.уЛ с арх х 7

Пренебрегая малыми составляющими типа Рархи Рау уравнения (14), с учетом значений, входящих составляющих (8), (9) находится следующим образом: dV^ v^ 9,95.р“5.ц^Г<оХ-^г-<Р Г , (15)

или, с учетом И^ = со kR, получим для радиального направления траекторию полета капли

W-/?2’ = dt к

dtt=Q

-^ = со-ф = 2 610-0,8 = 2 088 1/с;

9,95^

Pk'^

— (<'"< -^ф + ТСГ^5. (16)

В окружном направлении аэродинамический напор газового потока совместно с центробежной силой, действующей на частицу в каждый момент времени, уравновешивается инерционной силой, тогда имеем выражение

day dt

9,95-р;

Рк • ^к

^^(co-cp-coj1^5. (17)

Систему дифференциальных уравнений движения частицы с учетом выражений

dt ’ dt ’

9,95^41! PK-<

запишем в следующем виде:

d2R

R "df

I R

d\A dt2

dRV ф-R— dt)

с7ср со -ср--- dt

Граничные условия: при / = 0; R = R;.

dR п dm

— = 0; —- = со • ср.

dt dt

Исходными данными для решения системы приняты следующие параметры: Ф / = 0; /?; 0: .V 0. Zt=0.

Система уравнений позволяет определить траекторию полета капли в осевом зазоре после сопловой решетки.

Исходная информация задается в виде коэффициентов в численном виде и начальных условий, например, для

Rt = 0 = If

= 76 мм; щ = 2 160 рад/с; ?г = 20,7 МПа; <р = 0,8;KR- P = 0,345;d =0,7-10~3м. "

Исходные данные составят: Rt=0 = 0,076 м; / = 0;

Фк(,=о)=0’8;

Много вариантные расчеты показали высокую вероятность движения капли в область периферии диска турбины. С учетом высокого перепада давления на рабочей решетке турбины АР = (Р=х - Рвь]х) = (20,0 -17,0) МПа = 3 МПа частицы в виде капель металла попадают на бандаж и далее в осевой зазор, с ударом о выступы на бандаже рабочего колеса турбины, где и отмечались в последствие возгорания, взрыв, и как следствие, разрушение турбонасосного агрегата ДУ