Анализ работы напорного пневмоклапана пневмогидравлического амортизатора пониженной ударовибропроводимости

Автор: В. Б. Синильщиков, С. А. Кунавич, О. В. Андреев

Журнал: Космические аппараты и технологии.

Рубрика: Новые материалы и технологии в космической технике

Статья в выпуске: 2, 2024 года.

Бесплатный доступ

В настоящей статье проводится анализ динамики амортизируемого объекта в зависимости от характерных размеров напорного пневмоклапана пневмогидравлического амортизатора пониженной ударовибропроводимости. Реакция рассматриваемого амортизатора создаётся как за счёт сжатия газа в пневматических полостях, так и за счёт перепада давления жидкости при её перетекании между гидравлическими полостями. Основной функцией напорного пневмоклапана является окончательное гашение колебаний при различных воздействиях. Даётся оценка работоспособности схемы заполнения пневматических полостей напорного пневмоклапана в составе пневмогидравлического амортизатора пониженной ударовибропроводимости, предложенного в Балтийском государственном техническом университете «ВОЕНМЕХ» им. Д. Ф. Устинова. В статье описана математическая модель пневмогидравлического амортизатора c напорным клапаном. Представлены результаты расчётов движения амортизируемого объекта, установленного на пневмогидравлический амортизатор, при заданных кинематических воздействиях на основание. Получены соотношения для характерных размеров пневмогидравлического амортизатора и напорного клапана, обеспечивающие быстрое затухание колебаний и возврат амортизируемого объекта в исходное положение равновесия. Результаты расчётов, представленные в настоящей статье, также позволят проверить применимость более простых математических моделей пневмогидравлического амортизатора, в которых не учитываются такие факторы, как инерция клапанов и сжимаемость жидкости.

Пневмогидравлический амортизатор, напорный клапан, пневмоклапан

Короткий адрес: https://sciup.org/14132172

IDR: 14132172 | УДК: 62–752

Текст статьи Анализ работы напорного пневмоклапана пневмогидравлического амортизатора пониженной ударовибропроводимости

Амортизирующие устройства, применяемые для гашения ударов при посадке и транспортировке в условиях стеснённых компоновок различных агрегатов ракетно-космической техники, должны обеспечивать непревышение допускаемых перегрузок при заданных ограничениях на ходах, быстрое затухание колебаний и возврат амортизируемого объекта в исходное положение, а также обладать высоким значением энергоёмкости. Максимальная работа амортизатора на заданном ходе обеспечивается при движении защищаемого объекта с максимально до-

пустимой перегрузкой [1], т.е. при характеристике, близкой к релейной. При этом необходимо избегать быстрого возрастания усилия амортизатора, так как это может вызвать интенсивные собственные колебания амортизируемого объекта. Рассматривается амортизируемая система, в которой при кинематическом воздействии на ускорение основания как твердого тела может накладываться интенсивная вибрация, что существенно ограничивает применение традиционных типов амортизаторов, в частности гидродемпферов [2–4].

Для достижения характеристики, близкой к релейной, разработаны различные типы амортизирующих устройств: эластомерные (арочные, сотовые) амортизаторы с потерей устойчивости [5, 6], а также различные типы амортизаторов, элементы которых

If I— 0СМ1ЛМЕ АППАРАТЫ VI

ТЕХНОЛОГА иен

работают в условиях предварительного поджатия к упору и включаются в работу при превышении определённого усилия [7].

В БГТУ «ВОЕНМЕХ» им. Д. Ф. Устинова была предложена оригинальная схема пневмогидравлических амортизаторов (ПГА) пониженной ударо-вибропроводимости, которая достигается за счет использования нормально открытых клапанов или закрытых клапанов с малой жесткостью поджатия [8]. Давление жидкости в рабочей камере (далее РК) создаётся за счет сжатия газа в пневматических полостях – аккумуляторах давления. В ПГА может быть несколько аккумуляторов давления – один основной (ОАД) и один-два дополнительных (ДАД) [8, 9]. ОАД работает на всём диапазоне давлений жидкости и перемещений поршня, как при сжатии амортизатора, так и при отбое. ДАД включаются в работу в определённом диапазоне давлений и служат для скачкообразного уменьшения жёсткости силовых характеристик амортизатора, т.е. для приближения статической характеристики к релейной.

Целью работы является исследование работоспособности схемы ПГА с напорным пневмокла- паном и влияния параметров напорного пневмоклапана ОАД на движение амортизируемого груза. Результаты расчётов, полученные в данной статье, также позволят проверить применимость более простых математических моделей ПГА, в которых не учитывается инерция клапанов и сжимаемость жидкости.

Работе ПГА с ДАД посвящено исследование [9]. Так как в настоящей статье исследуется работа напорного клапана ОАД, основной функцией которого является окончательное гашение колебаний, происходящих без включения в работу ДАД, то для

Том 8

упрощения математической модели рассматривается ПГА без ДАД.

1. Общие положения

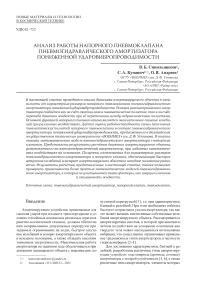

Схема ПГА с обозначением основных его частей показана на рисунке 1. Газовая полость напорного клапана 7 соединена с газовой полостью основного аккумулятора давления 3 через дроссель малого сечения 9 и обратный клапан 8.

Напорный клапан 7 и обратный клапан 5 за счёт пружины сжатия с малым поджатием нормально закрыты. Гибкая разделительная мембрана 4 поддерживает равенство давлений газа и жидкости в ОАД 3. Таким образом, в равновесном состоянии давления во всех объемах системы равны.

Рассмотрим случай, когда воздействие начинается со сжатия ПГА. Движение поршня (его перемещение на рисунке 1 обозначено как s ) вызывает повышение давления жидкости в РК 1. Клапан 11, который на этом этапе прижат к седлу только усилием поджатия пружины, открывается, и жидкость из РК 1, проходя через клапанный зазор, попадает в ОАД 3, сжимая газ в газовой полости. Повышенное давление газа действует на обратный клапан 8, открывая его, и через клапанный зазор газ поступает в полость 12, повышая давление в ней.

После того как поршень 2 начинает двигать в сторону отбоя, давление жидкости в РК 1 начинает падать и становится ниже давления в ОАД 3. Это приводит к закрытию напорного клапана 11 и открытию обратного клапана 5. Через открывшийся обратный клапан 5 и дроссель 6 жидкость из ОАД начинает перетекать в РК. Давление газа в ОАД 3

Рисунок 1. Схема ПГА: 1 – РК; 2 – шток с поршнем; 3 – ОАД; 4 – разделительная мембрана ОАД;

5 – обратный клапан ОАД; 6 – дроссель ОАД; 7 – напорный клапан; 8 – обратный клапан напорного клапана; 9 – дроссель малого сечения; 10 – неподвижный корпус напорного клапана;

11 – подвижная тарель напорного клапана; 12 – газовая полость; 13 – дроссель демпферной полости;

14 – демпферная полость

начинает падать и сравнивается с давлением газа в камере 12, после чего обратный клапан 8 закрывается. Так как площадь сечения дросселя 9 мала, то давление в полости 12 остаётся высоким и существенно превышает давление жидкости в РК 1.

После остановки поршня (в растянутом состоянии амортизатора) начинается новый цикл колебаний – амортизатор сжимается. Обратный клапан 5 закрывается. Для быстрого гашения колебаний за счёт перепада давления на дросселе 6 напорный клапан 7 должен оставаться закрытым до тех пор, пока давление существенно не превысит начальное. Также к концу колебаний давление газа в полости 12 напорного клапана должно понизиться до начального для готовности к последующему воздействию. Для достижения такого режима работы амортизатора дроссель 9 и газовая полость 12 напорного клапана должны иметь соответствующие размеры.

2. Математическая модель

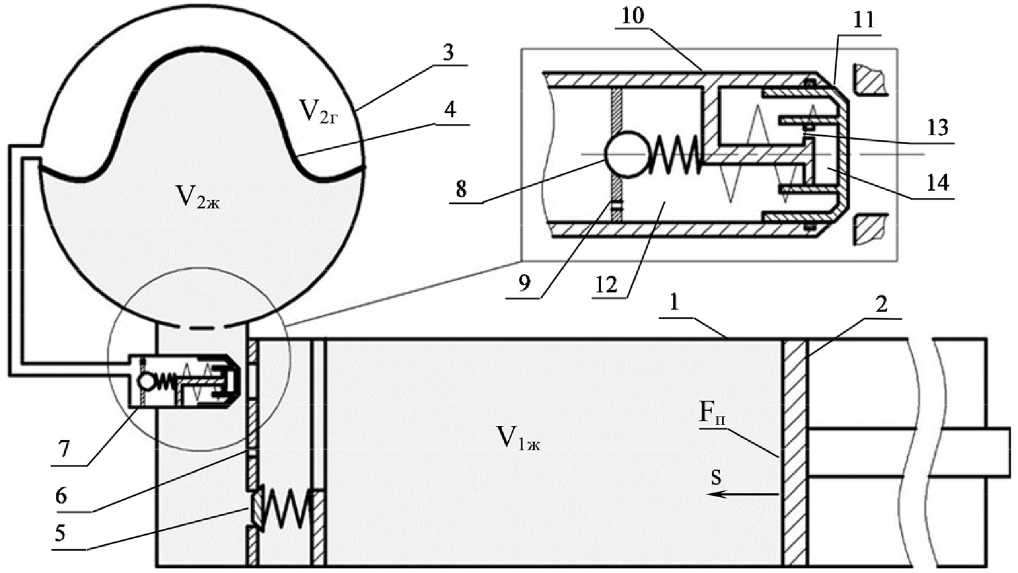

В настоящей работе рассматривается одномассовая модель груза (амортизированного объекта), установленного на амортизаторе, имеющего одну степень свободы и рассматривающегося как точечная масса. Расчётная схема показана на рисунке 2а. Амортизатор жёстко закреплён на подвижном основании в вертикальном положении. Суммарную массу груза вместе со штоком и поршнем обозначим через m. Направление движения основания sy0, груза sy и направление действия ускорения свободного падения показаны на рисунке 2.

Для описания параметров жидкости и газа используется нульмерный подход: области, занимаемые жидкостью и газом, разбиваются на объемы, в пределах каждого из которых параметры жидкости (газа) в каждый момент времени считаются постоянными по объему. Выделяем два гидравлических объема (РК 1 и гидравлическая

Рисунок 2. Расчётная схема: схема воздействия полость ОАД 3) и три газовых (газовая полость ОАД 3, газовая полость напорного клапана 12 и демпферная полость 14). Для расчета перетекания жидкости и газа из объема в объем будем использовать соотношения для установившегося истечения через малое отверстие. Считаем, что и масса разделительной мембраны 4 мала в сравнении с массой жидкости, и, таким образом, давления газа и жидкости в ОАД 3 в каждый момент одинаковы. Принимаем, что трение между поршнем и корпусом ПГА отсутствует. Пренебрегаем трением и теплообменом жидкости и газа со стенками. Пренебрегаем инерцией обратных клапа- 73

нов 5 и 8, считая, что в зависимости от перепада давления каждый из них либо закрыт, либо открыт на максимальное проходное сечение. При расчете гидродинамической силы, действующей на напорный клапан, считаем, что в каждый момент времени имеет место квазистационарное истечение жидкости через зазор и угол истечения постоянен. Для упрощения математической модели принимается, что плотность жидкости ρ постоянна, сжимаемость жидкости учитывается через дифференциальную зависимость давления от объема. Погрешность, вносимая данным упрощением, является приемлемой для инженерных расчётов.

Также не учитываются поршневой эффект [10] в гидравлических полостях, связанный с изменением объемов камер при перемещениях тарелей клапанов, податливость стенок (за исключением разделительной мембраны) и наличие нераство-рённого воздуха .

В начальный момент времени груз находится в положении статического равновесия – вес груза уравновешен статической реакцией амортизатора. Амортизатор имеет равные хода вверх и вниз из положения статического равновесия. Моделирование движения груза с учётом работы ПГА производится в программном модуле Matlab Simulink 2017b.

Сжатие амортизатора (смещение поршня относительно корпуса) будем обозначать через s (в положении равновесия s=0; при расширении s<0). Имеем s = sy0 - Sy . (1)

Ускорение груза a определяется выражением a = s = Fn • (P1 - Ратм )/m - g, (2)

где FП – площадь поршня; m – масса груза; р1 – давление жидкости в РК; ратм – атмосферное давление.

Уравнение изменения давления р1 в РК 1 определяется по формуле [11]

• _1 F n • s - q i p i =-- 77-----,

1ж

где q 1 - объёмный расход из РК; в — коэффициент объёмного сжатия жидкости; V1ж - объём жидкости в РК.

Объёмный расход из РК в ОАД в общем случае определяется выражением qi = q др+q нк+q ок, (4)

где qдр – объёмный расход через дроссель; qнк – объёмный расход че р ез напорный клапан; qок – объёмный расход через обратный клапан.

Обозначим через Др12 перепад давления жидкости между РК и ОАД,

А Р 12 = P i — Р 2 , (5)

где р2 – давление жидкости в ОАД. Знак перепада давления Др12 определяет направление течения жидкости в каждом сопротивлении, а также положение обратного клапана. Площадь проходного сечения Аок обратного клапана определяется выражением

Аок =10, ЛР12 > 0 , ок ((Аок)тах, АР12 < 0

где (А о к)тах — максимальная площадь проходного сечения полностью открытого обратного клапана ОАД.

Объёмный расход в ОАД из РК определяется конфигурацией и размером проходного сечения каждого сопротивления, а также перепадом давления на сопротивлении. Величина объёмного расхода qc через отдельное сопротивление выражается формулой [12]

q с = cc(Re) • A c •

2 •А Р12 ρ

где Cc(Re) - коэффициент расхода через сопротивление, зависящий от числа Р ейнольдса;

Ac - площадь проходного сечения сопротивления; ρ – плотность рабочей ж и дкости.

Полный объём ОАД – постоянный и равен сумме объёма жидкости и газа. Величины приращения объёма жидкости и газа в ОАД равны по модулю, но противоположны по знаку, так как увеличение объёма жидкости вызывает уменьшение объёма газа dV. =-dVir. (8)

Сжимаемость газа существенно выше, чем у жидкости. Инерцией разделительной мембраны пренебрегаем. В связи с этим в аккумуляторе давления жидкость считаем несжимаемой, а её давление принимаем равным давлению газа

Р 2 = Р 2 г - (9)

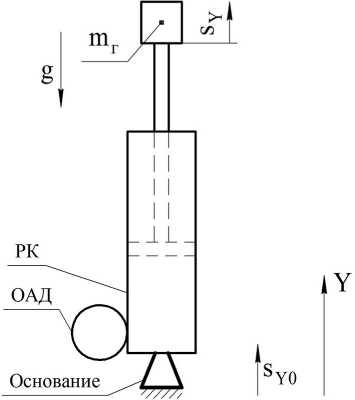

Схема напорного клапана показана на рисун-3

. Реакцию, действующую со стороны жидкости на тарель клапана, условно разделим на статическую и гидродинамическую составляющие.

Площадь проходного сечени я Анк напорног о клапана определяется выражением

А„= п^ .,h.. . (Ю)

где dнк – диаметр отверстия в седле напорного клапана; hнк – высота подъёма тарели напорного клапана. Максимальная выс от а п одъёма та рели напорного клапана ограничена значением, р а вным 0,25∙d нк , согласно [13].

Статическая составляющая реакции Rст от давлений жидкости и газа, действующих на тарель напорного клапана, определяется выражением

R ст = Р 1 • F .K - Р 4г • F .K1 - Р 5г • F .K2 , 00

где Fнк, Fнк1 и Fнк2 – площади участков тарели напорного клапана, на которые действуют давле-

Рисунок 3. Схема напорного пневмоклапана

ние жидкости р 1 , давления в газовой р4г и демпферной р5г полостях со о тветстве нно.

Гидродинамическая сила Rrg, действующая на тарель напорного клапана, определяется из уравнения количества движения для контура АВС (см. рисунок 3)

G„ - и„ - pi, г-А. - С,, J J J J J

R гд = q нк -р-

q нк

—

q нк

I FHK AHк- sinaHK нк нк нк

- cos анк нк

,

где αнк – угол истечения жидкости из кольцевого зазора, отсчитанный от оси клапана. В литературе [14] для клапан о в с плоско й поверхностью тарели и острыми кромками принимают значение угла αнк равным 69°.

Усилие пружины напорного клапана определяется по формуле

где A ij - площадь проходного сечения сопротивления между полостью с индексом «i» и полостью с индексом «j», Cij – коэффициент расхода.

В соответствии с допущением обратный клапан 8 (см. рисунок 1) либо полностью открыт, либо закрыт. Положение обратного клапана 8 определяется знаком пер еп ада д авления ∆ р 24г . Площадь проходного сечения А24кл обратного клапана 8 определяется выражением

А __

А 24кл —

0, V 0 ,

,(А 24кл ) тах , ^ р 24г > 0

R пр = kпр • (Х 0 + hHк ), (13)

где х0 – началь н ое поджа ти е п р уж и ны; kпр – жёсткость пружины.

Далее рассмотрим зависимости для определения параметров г аза в амор тизато ре. Плотность газа pir в газовых полостях определяется по формуле

P ir = m ,г /V,

где Viг – объём газа в газовых полостя х с учётом его изменения при перемещении клапанов и мембраны; m iг – масса газа в газовых полостях.

Далее рассмотрим истечение газа между полостями через зазор или дроссел ирующ ее отверстие. Для определённости примем, что в полости с индексом «i» деление выше, чем в полости с индексом «j».

Критическое давление газа при перетекании через отверстие малого сечения определяется по формуле р-р-р..(2/(к+1))'““—■», (15)

где (А 24кл ) тах — максимальная площадь проходного сечения обратного клапана 8, Δp24=p2-p4, p4 – давление в полости 12 напорного пневмоклапана.

Далее рассмотрим дифференциальные уравнения для газовых полостей (объемов). Для определенности примем, что i – н о м е р полости, для которой записываются уравнения, k - номер полости, в которой давление газа вы ше , ч ем в по л ости с индексом i и из которой га з по с тупа е т в полость i, а j – номер полости, в к от орой д авл ение газа ниже, чем в полости с индексом i, и в которую газ поступает из полости i. Измен е ние энергии в i-й газовой полости в общем случае определяется выражением

ET = Gki - c p - Тг — Gij - C p - Т.г + Р ,г - V, (21)

где ср - теплоемкость газа при постоянном давлении; Vir - скорость изменения объёма газа в рассматриваемой i-й полости.

Давление р^ температура Тiг и изменение массы газа m i в i-й газовой полости определяются выражениям и

pi

_ Eir - (к — 1)

где k – показатель адиабаты газа.

Давление в отверстии р^г зависит от режима истечения газа и равн яется максимальному из двух [15, 16]: давлению в полости за отверстием рjг (докритический режим) или к р итическому давлению ркр (крит ически й режи м)

где ёме.

Т iг

;

iг

E iг ;

т .г - C V

т.г - Gki — Gij ,

су - теплоемкость газа при постоянном объ-

P ij г = max( р^рД (16)

Плотность ρijг, скорость uij и расход Gij газа при перетекании через отверстие малого сечения определяются по формулам

P ij г = p. - (Р .К /р .г )(I/k); (17)

Уравнение движения напорного клапана имеет

вид

h нк - (R гд + R ст + R пр

h

— ГО R - )/m нк ■ h нк

u j =

2 - к Р ir --- к — I P ir

1 —

V

p ijг

к - 1 Л k

P ir J

;

где mнк – масса напорного клапана; Rтр – сила трения в уплотнении клапана.

Сила трения уплотнительного кольца круглого сечения зависит от величины сжатия кольца и давления жидкости, а величина каждой составляющей силы трения определяется по графикам, при-

ведённым в [17]. Анализируя указанные графики для упрощения математической модели, силу трения Rтр в уплотнении клапана можн о вы разить формулой

R тр = k • п • d нк , (26)

где k - коэффициент, учитывающий деформацию поджатия уплотнительных колец, твердость резины и начальное давление в амортизаторе. Можно принять k1=500 Н/м.

При численном моделировании динамики напорного клапана учитывались его отскоки от седла 76 и верхнего упора при полном закрытии и полном открытии. Считалось, что в результате соударения скорость клапана изменялась на противоположную, а ее модуль составлял кв (коэффициент восстановления) от модуля скорости до соударения. Коэффициент восстановления принимался равным kв=0,56.

3. Результаты расчётов

В настоящем разделе представлены результаты расчётов параметров движения груза на амортизаторе перемещения напорного клапана. Параметры ПГА, рабочей жидкости и газа, принимаемые в расчётах, приведены в таблице 1.

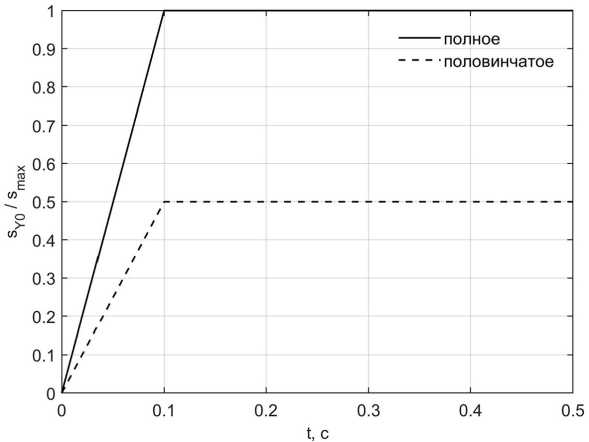

График зависимости кинематического воздействия (перемещения) основания от времени показан на рисунке 4. Рассматриваются два воздействия: полное с перемещением основания smax и половинчатое с амплитудой 0,5∙smax.

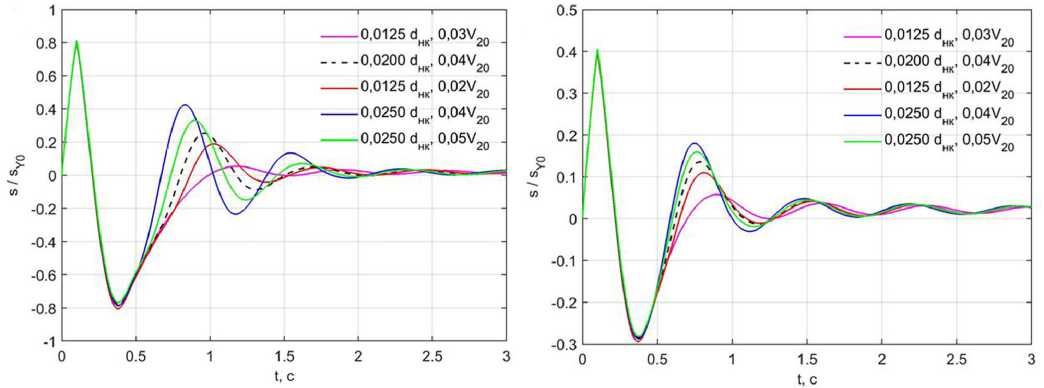

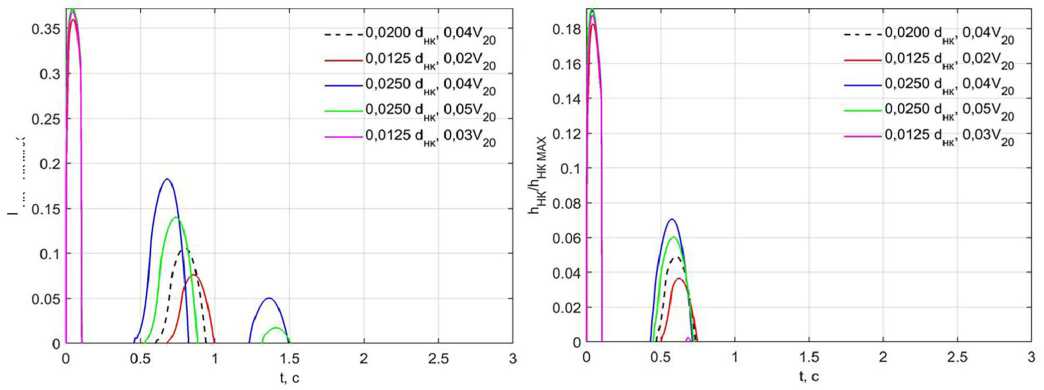

Временные зависимости перемещения груза относительно основания (штока относительно корпуса ПГА) при различных диаметрах дросселя 9 dнк4 и объёмах газовой полости 12 V40 показаны

№ 2 (48) 2024 Том 8

на рисунке 5, зависимости перемещения тарели напорного клапана – на рисунке 6.

Чем меньше дроссель 9 при фиксированном объёме газовой полости 12 напорного клапана 7, тем дольше последний остаётся закрытым после воздействия. При фиксированном диаметре дросселя 9 напорный клапан 7 тем дольше остаётся закрытым, чем больше объём газовой полости 12.

Как показывают расчёты, при рассматриваемых сочетаниях параметров для эффективного гашения колебаний дроссель 9 должен иметь диаметр dнк4=0,0125–0,02dнк при объёме газовой полости 12 напорного клапана V40=0.02–0,03V20. При большем диаметре дросселя 9 напорный клапан 7 открывается при каждом повышении давления в РК 1. Колебания амортизируемого объекта при этом затухают дольше. При меньшем диаметре дросселя 9 часть газа, притёкшая из АД 3 в напорный клапан 7, запирается в газовой полости 12. В результате этого после затухания колебаний происходит медленный возврат амортизатором груза в исходное положение (из-за медленного истечения газа обратно из напорного клапана в ОАД). Большой объём газовой полости 12 также может привести к длительному запиранию там части газа из АД 3, а также влечёт за собой увеличенные габариты конструкции.

Таким образом, работа напорного клапана способствует значительному усилению гашения колебаний амортизируемого объекта при малых габаритных размерах в конструкции ПГА. Расчёты показывают, что напорный клапан способствует гашению колебаний как при воздействии с максимально допустимым перемещением основания, так и при воздействии меньшей интенсивности.

Таблица 1

|

Параметр |

Значение |

|

Диаметр обратного клапана, dок |

0,2d п |

|

Диаметр напорного клапана, dнк |

0,2d п |

|

Диаметр дросселя 6, dдр |

0,05d п |

|

Объём газа в ОАД в равновесном положении, V20г |

3∙Fп∙smax |

|

Диаметр тарели напорного клапана 11, dнк1 |

dнк |

|

Диаметр демпферной камеры 14, dнк2 |

0,5d нк |

|

Диаметр дросселя 13, dнк3 |

0,025d нк |

|

Начальный объём демпферной полости 14, V50 |

0,002V 20г |

|

Коэффициент расхода через дроссель Cдр |

0,62 |

|

Коэффициент расхода через клапан Снк |

0,75 |

|

Плотность рабочей жидкости ρ, кг/м3 |

830 |

|

Коэффициент объёмного сжатия β, Па-1 |

7∙10–10 |

|

Коэффициент кинематической вязкости ν, м2/с |

2,1∙10–5 |

|

Показатель адиабаты газа, k |

1,4 |

Параметры ПГА и рабочих тел

Рисунок 4. График перемещения основания

а) б)

Рисунок 5. Относительное перемещение груза при различных dнк4 и V40 при воздействии: а – полном; б – половинчатом

^К^НКМАХ

а) б)

Рисунок 6. Перемещение тарели напорного клапана при различных dнк4 и V40 при воздействии: а – полном; б – половинчатом

I— ОСМИЧЕСКИЕ АППАРАТЫ VI ТЕХНОЛОГИИ ws

Заключение

Предложена математическая модель динамики пневмогидравлического амортизатора. По результатам серии тестовых расчётов отдельного пневмогидравлического амортизатора установлены относительные характерные размеры напорного клапана, обеспечивающие, с одной стороны, демпфирование колебаний, с другой – быстрый возврат амортизируемого объекта в исходное положение статического равновесия. Результаты расчётов

Том 8

показывают, что для этого диаметр дросселя напорного клапана должен быть в диапазоне от 1,25 до 2 % от диаметра тарели напорного клапана при значениях ёмкости газовой полости напорного клапана от 2 до 3 % от объёма газа в аккумуляторе давления в равновесном положении.

Расчёты показали работоспособность схемы пневмогидравлического амортизатора, предложенной в БГТУ «ВОЕНМЕХ». При этом напорный клапан практически не увеличивает габариты амортизатора.

Список литературы Анализ работы напорного пневмоклапана пневмогидравлического амортизатора пониженной ударовибропроводимости

- Суровцев Ю. А. Амортизация радиоэлектронной аппаратуры. М.: Книга по требованию, 2012. 178 с.

- Синильщиков В. Б. Математические модели и методы расчета нестационарных гидродинамических процессов в гидродемпферах и гидроприводах // Вторые Уткинские чтения. Труды общероссийской научно-технической конференции. СПб, БГТУ «ВОЕНМЕХ им. Д. Ф. Устинова», 2005. С. 49–52.

- Синильщиков В. Б. Расчет нестационарных волновых процессов в элементах гидравлических систем. Международная конференция «Пятые Окуневские чтения»: материалы докладов. Т. 1. БГТУ «ВОЕНМЕХ им. Д. Ф. Устинова», СПб., 2007. С. 135–144.

- Зюзликов В. П., Круглов Ю. А., Синильщиков Б. Е., Синильщиков В. Б. Численные исследования автоколебаний клапанов в гидравлических устройствах // Третьи Уткинские чтения. Материалы общероссийской научно-технической конференции. Т. 1. СПб, БГТУ «ВОЕНМЕХ» им. Д. Ф. Устинова, 2007. С. 145–149.

- Синильщиков В. Б., Мелихов К. В., Кунавич С. А. Анализ работы арочного эластомерного амортизатора при сложном нагружении. Известия высших учебных заведений. Машиностроение. 2021. № 12. С. 73–82, doi: 10.18698/0536–1044–2021–12–73–82.

- Синильщиков В. Б., Кунавич С. А. Аналитическая модель арочного эластомерного амортизатора для применения в имитационном моделировании систем. Космические аппараты и технологии. 2022. Т. 6. № 3 (41). С. 163–171. DOI 10.26732/j.st.2022.3.02.

- Круглов Ю. А. Ударовиброзащита машин, оборудования и аппаратуры / Ю. А. Круглов, Ю. А. Туманов. Л.: Машиностроение. Ленинградское отделение, 1986. 221 с.: ил.

- Патент 2465495 Российская Федерация, МПК F16F 9/096 (2006.01), F16F 15/023 (2006.01). Амортизатор для систем ударозащиты: № 2011116362: заявл. 25.04.2011: опубл. 27.10.2012 / Зюзликов В. П., Круглов Ю. А., Синильщиков Б. Е., Синильщиков В. Б.; патентообладатель: БГТУ «ВОЕНМЕХ» им. Д. Ф. Устинова. 10 с.

- Круглов Ю. А., Синильщиков Б. Е., Синильщиков В. Б. Амортизаторы для систем ударозащиты. Четвертые Уткинские чтения. Материалы научно-технической конференции. Т. 1. СПб.: БГТУ, 2009. С. 170–176.

- Ситников Б. Т. Расчет и исследование предохранительных и переливных клапанов / Б. Т. Ситников, И. Б. Матвеев. М.: Машиностроение, 1972. 129 с.

- Моргунов К. П. Гидравлика: учебник / К. П. Моргунов. СПб.: Лань, 2014. 288 с.: ил.

- Идельчик И. Е. Справочник по гидравлическим сопротивлениям / Под ред. М. О. Штейнберга. 3-е изд., перераб. и доп. М.: Машиностроение, 1992. 672 с.: ил.

- Гидравлика, гидромашины и гидроприводы: учебник для машиностроительных вузов / Т. М. Башта, С. С. Руднев, Б. Б. Некрасов и др. 4-е изд., стереотипное, перепечатка со второго издания 1982 г. М.: Издательский дом «Альянс», 2010. 423 с.: ил.

- Штеренлихт Д. В. Гидравлика: учебник / Д. В. Штеренлихт. 5-е изд., стер. СПб.: Издательство «Лань», 2015. 656 с.: ил.

- Системы катапультирования ракет / Ю. А. Круглов [и др.]; Балт. гос. техн. ун-т. СПб., 2010. 184 с.

- Марон В. И. Гидравлика двухфазных потоков в трубопроводах: учеб. пособие / В. И. Марон. СПб.: Издательство «Лань», 2012. 256 с.

- Башта Т. М. Расчёты и конструкции самолётных гидравлических устройств / Т. М. Башта. 3-е изд., перераб. и доп. М.: Оборонгиз, 1961. 475 с.