Анализ сопротивления усталости антифрикционного композита ПЭИ/КУВ/ПТФЭ на основе структурного и деформационного факторов демпфирования

Автор: Богданов А.А., Панин С.В., Буслович Д.Г.

Статья в выпуске: 5, 2024 года.

Бесплатный доступ

Введение коротких углеродных волокон (КУВ) способно значительно повышать усталостные свойства полимерных композиционных материалов (ПКМ). ПКМ используются в тяжелых условиях, где кроме механических свойств также важны и функциональные, например, антифрикционные. Для этого в композит дополнительно вводятся специальные функциональные добавки, которые, однако, могут значительно ухудшить структуру ПКМ, и, как следствие, его сопротивление усталости. При этом оценка демпфирования является распространенным подходом для исследования сопротивления усталости материалов, в том числе полимерных композитов. Однако в литературе представлено недостаточное количество работ, в которых устанавливается взаимосвязь структуры ПКМ с сопротивлением усталости и демпфирующими свойствами. Объектом исследования были композиты на основе полиэфиримида (ПЭИ), армированные молотыми углеродными волокнами длиной 200 мкм с аспектным соотношением AR=20. В качестве антифрикционной добавки использован политетрафторэтилен (ПТФЭ) со средним размером частиц 3 мкм. Массовая доля компонентов в составе исследованных композитов была следующей: в двухкомпонентном композите «ПЭИ/КУВ»: 90 % ПЭИ + 10 % КУВ; в трёхкомпонентном «ПЭИ/КУВ/ПТФЭ»: 80 % ПЭИ + 10 % КУВ + 10 % ПТФЭ. Целью исследования было установление корреляционных связей «состав - структура - свойства» при усталостных испытаниях указанных композитов с использованием параметров петель механического гистерезиса. Усталостные испытания проведены на сервогидравлической испытательной машине при контроле нагрузки и максимальном напряжении в цикле i) 35, ii) 45 и iii) 55 МПа для трехкомпонентного антифрикционного композита ПЭИ/КУВ/ПТФЭ, а также i) 55, ii) 65 и iii) 75 МПа для двухкомпонентного композита ПЭИ/КУВ. Форма импульса нагружения - синусоидальная с коэффициентом асимметрии цикла R =0, т.е. минимальное напряжение во всех испытаниях было принято нулевым. В процессе усталостных испытаний чередовались два блока: i) основной блок нагружения с частотой 5 Гц и ii) измерительные блоки (циклы) для регистрации параметров петель гистерезиса с частотой нагружения 1 Гц. Во время измерительных циклов проводилась запись данных нагрузки, а также фотосъемка поверхности образца для оценки деформации и построения петель механического гистерезиса. По полученным петлям определялись следующие параметры: площадь петли, изменение динамического модуля и развитие циклической ползучести. Коэффициент демпфирования (потерь) ψ определялся как отношение площади петли гистерезиса к площади упругой энергии деформации. По результатам исследования проведена аттестация усталостных свойств антифрикционного композита ПЭИ/КУВ/ПТФЭ, а также даны рекомендации по их повышению.

Полимерные композиционные материалы (пкм), полиэфиримид (пэи), короткие углеродные волокна (кув), политетрафторэтилен (птфэ), антифрикционный композит, усталость, петля гистерезиса, коэффициент демпфирования, структурный фактор, деформационный фактор

Короткий адрес: https://sciup.org/146283057

IDR: 146283057 | УДК: 620.16 | DOI: 10.15593/perm.mech/2024.5.01

Текст научной статьи Анализ сопротивления усталости антифрикционного композита ПЭИ/КУВ/ПТФЭ на основе структурного и деформационного факторов демпфирования

ВЕСТНИК ПНИПУ. МЕХАНИКА № 5, 2024PNRPU MECHANICS BULLETIN

Усталость при циклическом нагружении является одним из наиболее распространенных видов разрушения деталей и конструкций в промышленности [1–3]. При усталости в материале происходят микроструктурные изменения в виде зарождения и накопления повреждений, приводящих к локальной пластической (неупругой) деформации, что сопровождается диссипацией энергии [4]. Многие авторы использовали энергетический параметр диссипации энергии (демпфирования) для изучения усталости и количественной характеризации данного процесса [5–7]. Численная оценка потери энергии традиционно проводится по площади петли механического гистерезиса [8]. Считается, что данный подход наилучшим образом подходит для изучения малоцикловой усталости, где величина неупругих деформаций и потери на гистерезис выше по величине (по сравнению с многоцикловой усталостью) и легче реги- стрируется. Однако исследования последних лет показали возможность расширения применения энергетического подхода и для анализа деформационных процессов при многоцикловой усталости [9]. Подобные исследования касаются, в первую очередь, металлических материалов [10].

Количественная характеризация свойств демпфирования использовалось многими авторами при изучении процессов усталостного повреждения полимерных композитов. При этом отмечается, что параметр (коэффициент) демпфирования может быть более чувствительным к развивающимся изменениям, чем традиционно анализируемое изменение (снижение) жесткости [11– 13]. В работе [14] показано, что усталостная долговечность зависела от структуры границы раздела между компонентами (фазами) и особенно от наличия химической связи в межфазной области.

Демпфирование может быть количественно охарактеризовано через коэффициент демпфирования ψ, также называемым фактором диссипации энергии (energy dissipation factor). Он рассчитывается как отношение потраченной (lost) энергии в цикле к полной упругой потенциальной энергии. Авторами работы [15] показано, что для однонаправленных слоистых композитов развитие усталостных повреждений (главным образом повреждение армирующих волокон) сопровождалось увеличением коэффициента демпфирования; при этом сравнение матриц (реактопласт – эпоксидная смола и термопласт – ПЭЭК) показало, что при использовании армирования теми же волокнами усталостная долговечность углеволоконного композита (с хрупкой эпоксидной матрицей) выше, чем у аналогичного композита с более пластичной термопластической матрицей. Авторы связывают этот эффект с образованием и ростом микротрещин в эпоксидной матрице, которые способствуют диссипации энергии в условиях приложения циклической нагрузки.

Meneghetti и др. [16] показали, что потери энергии на гистерезис обусловлены главным образом развитием усталостных повреждений, а доля деформации ползучести, вызванная вязкоупругостью, при этом пренебрежимо мала.

В работе [17] рассматривали композиты на основе полипропилена, армированные короткими стекловолокнами. Показано, что наличие как армирующих волокон, так и многочисленных границ раздела волокна с матрицей приводило к более высокому выделению тепла, по сравнению с ненаполненным материалом при одинаковой деформации в цикле. Также отмечалось, что повышение содержания волокна, а также слабая адгезия, приводят к увеличению потерь тепловой энергии.

В работе [18] также показано, что увеличение демпфирования композита сопровождается снижением усталостной долговечности. Кроме того, в работе [19] была показана возможность мониторинга (изменений) демпфирования с целью оценки зарождения повреждений в полимерных композитах при усталости, в том числе в неразъемных соединений адгезионно-сформованных композитов (adhesively bonded composite joint structures).

Таким образом, показано, что оценка демпфирования является эффективным подходом для исследования сопротивления усталости материалов, в том числе полимерных композитов. Однако, несмотря на это, в литературе в недостаточной степени описана взаимосвязь развития усталости и изменения демпфирующих свойств с особенностями структуры полимерных композитов. В данной работе сделана попытка выделить и количественно оценить деформационный и структурный факторы, связанные с диссипацией энергии, а также путем их количественной характеризации использовать для анализа усталостных свойств композитов на основе ПЭИ. Выявление данных факторов имеет потенциал для более точного прогнозирования сопротивления усталости и его повышения при разработке композитов через учёт типа наполнителей, их содержания, геометрии, а также характера распределения в объеме.

Материалы и методы

В работе исследовались композиты на основе поли-эфиримида (ПЭИ). Использовали порошок марки R00H (T&T Industry Group Ltd, Shenzhen, China) с размером частиц 16 мкм. Для армирования добавляли молотые углеродные волокна (Tenax®-A, Teijin Carbon Europe Gmbh) длиной 200 мкм и аспектным соотношением AR=20. В качестве антифрикционной добавки использован политетрафторэтилен (ПТФЭ) марки Fluralit со средним размером частиц 3 мкм (Fluralit synthesis, Moscow, Russia). Массовая доля компонентов в составе исследуемых композитов была следующей: в двухкомпонентном композите «ПЭИ/КУВ»: 90 % ПЭИ + + 10 % КУВ; в трёхкомпонентном «ПЭИ/КУВ/ПТФЭ»: 80 % ПЭИ + 10 % КУВ + 10 % ПТФЭ. Подробно методика изготовления описана в предыдущей работе авторов [20].

Испытание на статическое растяжение проводили на образцах в виде двусторонней лопатки типа V с размерами рабочей области 3,2×3,2×9,8 мм согласно ASTM D638 со скоростью нагружения (перемещения подвижного захвата) 1 мм/мин. Количество испытанных образцов каждого материала составляло не менее трех. Определение деформации проведено бесконтактным методом DIC посредством установления оптического экстензометра вдоль рабочей области образца на базе 7,62 мм. Для этого с частотой 5 Гц проводилась съемка боковой поверхности образца с нанесенным на неё спеклом цифровой камерой с разрешением 5 Мп, и далее рассчитывались поля деформаций в рабочей области (зоне интереса) с помощью программы VIC 2D 2009 (Correlated Solutions, Irmo, SC, USA). Для нанесения спекла использованы аэрозольные акриловые краски белого и черного цвета со штатным распылителем. Средний размер точек спекла составлял 6 пикс (0,12 мм). Размер зоны интереса составлял 156×370 пикселей, размер расчётного элемента (subset) = 21, шаг 5, масштаб изображения составлял 0,0205 мм/пиксель.

Усталостные испытания проведены при контроле нагрузки при максимальном напряжении в цикле 35, 45 и 55 МПа для трехкомпонентного композита ПЭИ/КУВ/ ПТФЭ и при 55, 65 и 75 МПа для двухкомпонентного композита ПЭИ/КУВ для получения сопоставимых циклов до разрушения. Количество испытанных образцов каждого материала на каждом уровне нагрузки составляло не менее трех. Форма импульса нагружения – синусоидальная с коэффициентом асимметрии цикла R=0, т.е. минимальное напряжение во всех испытаниях принято нулевым. В процессе усталостных испытаний чередовались два блока – основной блок нагружения с частотой 5 Гц и измерительные циклы для регистрации параметров петель гистерезиса с частотой нагружения 1 Гц. Во время измерительного цикла проводили запись данных нагрузки и фотосъемку поверхности образца с частотой 130 Гц с целью оценки деформации и построения петель механического гистерезиса. По по- лученным петлям определялись следующие параметры: площадь петли, изменение динамического модуля и развитие циклической ползучести.

Коэффициент демпфирования (потерь) ψ определялся как отношение площади петли гистерезиса к площади упругой энергии деформации. Подробное описание расчёта параметров петли гистерезиса представлено в [21].

СФ отражает структурные неоднородности (аспектное соотношение КУВ, ориентация КУВ, агломерация наполнителей и пр.), приводящие к локальной концентрации напряжений, развитию неупругих деформаций, зарождению усталостных повреждений, что в конечном счете, сопровождается увеличением коэффициента демпфирования ψ. Для его характеризации определяли отношение величины ψ к деформации ε (1).

ДФ отражает потери на внутреннее трение вследствие развития деформации, что сопровождается увеличением коэффициента демпфирования ψ и приводит к зарождению усталостных повреждений. ДФ может быть записан как отношение величины деформации Δε, возникающей при заданном размахе напряжений Δσ, к величине напряжения (1).

ДФ = ^£; СФ = 1. (1) Ag Л е

Испытания на износ проведены с использованием металлического контртела по схеме «шар-по-диску», нагрузкой P =5 Н и скоростью V =0,3 м/с на трибометре CSEM CH2000 (CSEM, Швейцария).

Исследования структуры композитов проведены с помощью растрового электронного микроскопа Apreo S LoVac (Thermo Fisher Scientific, Czech Republic) в ЦКП «Нанотех» ИФПМ СО РАН при ускоряющем напряжении 20 кВ.

Результаты и их обсуждение

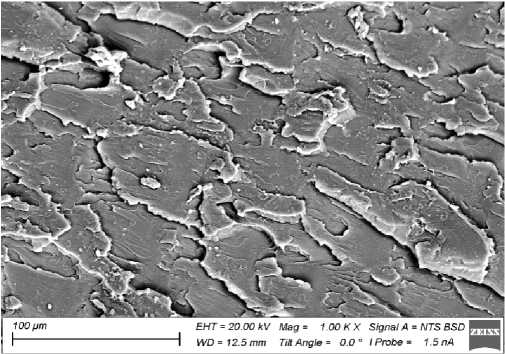

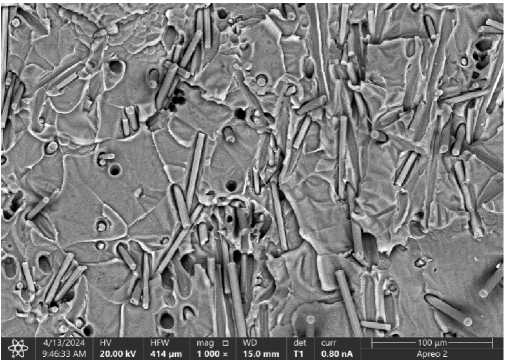

Для оценки влияния наполнителей на изменение структуры и определяемое этим сопротивление усталости циклические испытания изначально проведены на ненаполненном ПЭИ, а далее на двухкомпонентном композите ПЭИ+КУВ и трехкомпонентном антифрикционном композите ПЭИ+КУВ+ПТФЭ. Для оценки влияния частиц ПТФЭ на структуру и усталостные свойства проведено сравнение ненаполненного ПЭИ (рис. 1, а ) с композитами ПЭИ/КУВ (рис. 1, b ) и ПЭИ/КУВ/ПТФЭ (рис. 1, c ).

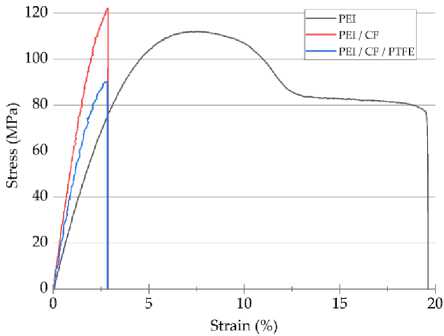

Типичные диаграммы статического растяжения исследованных материалов приведены на рис. 2, а количественные данные представлены в табл. 1. Получено, что предел прочности композита ПЭИ/КУВ сохранился на уровне ненаполненного ПЭИ: 110 МПа, тогда как для композита ПЭИ/КУВ/ПТФЭ он снизился до 87 МПа. Модуль упругости и предел текучести композита ПЭИ/КУВ/ ПТФЭ были несколько ниже, чем у ПЭИ/КУВ, но значи- тельно выше ненаполненного ПЭИ на 45 и 9 % соответственно. Таким образом, композиты обладали более высокими деформационными характеристиками в сравнении с ненаполненным ПЭИ.

а

b

c

Рис. 1. Фрактографические изображения поверхности усталостного разрушения: а – ПЭИ; b – композит ПЭИ/КУВ; c – композит ПЭИ/КУВ/ПТФЭ

Fig. 1. Fractography after fatigue failure: a – PEI; b – PEI/SCF composite; c – PEI/SCF/PTFE composite

Рис. 2. Диаграммы растяжения ПЭИ и композитов на его основе

Fig. 2. Tensile diagrams of PEI and composites based on it

Испытания по определению усталостных свойств проведены при максимальном напряжении в цикле 55 МПа. Результаты испытаний на усталость и износ также приведены в табл. 1.

Определено, что композиты ПЭИ/КУВ и ПЭИ/КУВ/ПТФЭ показали меньшие коэффициенты трения и интенсивность изнашивания при испытаниях на износ в сравнении с ненаполненным ПЭИ. Однако, несмотря на более высокие деформационные и трибологические свойства, композиты обладали большим различием в усталостной долговечности в условиях одинакового напряжения в цикле 55 МПа. В случае композита ПЭИ/КУВ/ПТФЭ введение частиц ПТФЭ значительно снизило его сопротивление усталости, а именно практически в 13 раз, по сравнению с ненапол-ненным ПЭИ. При этом долговечность композита ПЭИ/КУВ, наоборот, превосходила ненаполненный ПЭИ в 1,6 раза. Данное различие связывается со сформированной структурой, где в трехкомпонентном композите ПЭИ/КУВ/ПТФЭ, помимо отсутствия адгезии частиц ПТФЭ с ПЭИ матрицей, также наблюдалось их агломерирование (см. рис. 1, с). Указанная неоднородность структуры приводит к ускоренному зарождению и распространению повреждений, что отразилось на долговечности композита ПЭИ/КУВ/ПТФЭ. Таким об- разом, показано, что при схожих деформационных характеристиках долговечность композитов может сильно отличаться из-за влияния фактора структуры.

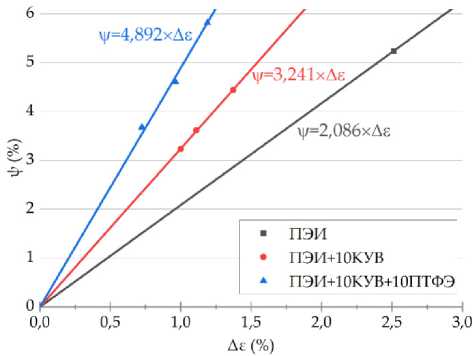

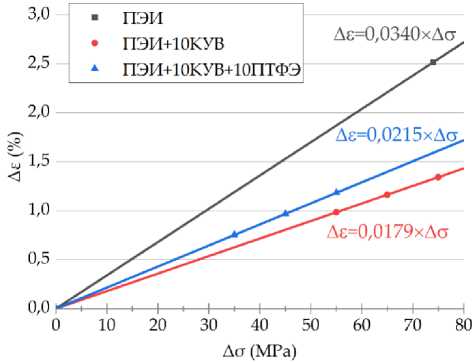

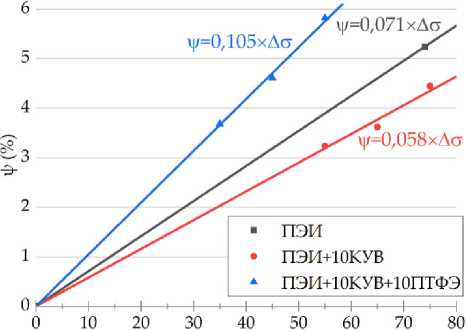

Для оценки характера накопления усталостных повреждений предложено оценивать потери энергии на гистерезис, характеризуемые коэффициентом демпфирования ψ. Определено, что коэффициент демпфирования (рис. 3.а) линейно возрастает с увеличением напряжения в цикле; при этом скорость его роста различна для разных исследованных материалов: она была выше для трехкомпонентного композита ПЭИ/КУВ/ПТФЭ и ниже для двухкомпонентного композита ПЭИ/КУВ в сравнении с ненаполненным ПЭИ. Данное различие авторы связывают с влиянием структуры (структурный фактор – СФ), а также различиями в податливости материалов (деформационный фактор – ДФ).

СФ характеризует структурные неоднородности (вызванные формой, ориентацией, агломерацией наполнителей), что приводит к локальной концентрации напряжений, неупругим деформациям, зарождению усталостных повреждений и тем самым к увеличению коэффициента демпфирования ψ. Оценку влияния СФ предложено проводить по величине ψ на единицу деформации ε (рис. 3, b ).

ДФ определяет величину потерь энергии на внутреннее трение вследствие развития деформации, что приводит к зарождению усталостных повреждений. Таким образом, в условиях приложения равных по амплитуде циклических напряжений более податливый материал будет испытывать более высокие деформации и, как следствие, показывать более высокие потери на внутреннее трение. Оценку влияния ДФ предложено проводить по величине деформации Δε, возникающей при заданном размахе напряжений Δσ.

На рис. 3, b , видно, что композиты ПЭИ/КУВ и ПЭИ/КУВ/ПТФЭ обладают меньшей податливостью, в сравнении с ненаполненным ПЭИ, что коррелирует с деформационными характеристиками, определенными при статическом растяжении. При этом зависимость деформации от напряжения показала линейную (упругую) зависимость в исследованном диапазоне циклических нагрузок. Податливость материалов использована для оценки и сравнения ДФ.

Таблица 1

Механические характеристики ПЭИ, а также композитов ПЭИ/КУВ и ПЭИ/КУВ/ПТФЭ

Table 1

Mechanical characteristics of PEI, PEI/SCF and PEI/SCF/PTFE

|

Наполнитель, мас.% |

Предел прочн. σ в (МПа) |

Модуль упр. E (ГПа) |

Удл. до разр. ε f (%) |

Усл. предел текуч. (МПа) |

Интенс. изнаш. (10-6 мм3/Н^м) |

Коэффициент трения |

Устал. долговечн. N f |

|

– |

112 ± 4 |

3,20 ± 0,08 |

16 ± 8 |

62,6 ± 1,2 |

390 ± 21 |

0,297 ± 0,026 |

20 000 ± 1500 |

|

10КУВ |

110 ± 11 |

6,2 ± 0,5 |

2,5 ± 0,5 |

87 ± 4 |

30 ± 3 |

0,286 ± 0,018 |

32 000 ± 2000 |

|

10КУВ+ 10ПТФЭ |

87 ± 5 |

4,64 ± 0,02 |

2,6 ± 0,4 |

68,2 ± 1,8 |

0,45 ± 0,04 |

0,045 ± 0,005 |

1500 ± 100 |

b

Да (MPa)

c

Рис. 3. Параметры коэффициента демпфирования ψ: a – зависимость коэффициента демпфирования ψ от размаха деформации Δε; b – зависимость размаха деформации Δε от размаха напряжений Δσ; c – зависимость коэффициента демпфирования ψ от размаха напряжений Δσ

Графическая зависимость коэффициента демпфирования ψ от размаха деформации Δε (рис. 3, c ) использована для оценки и сравнения СФ материалов. Видно, что коэффициент демпфирования ψ возрастает быстрее в композитах, при этом наблюдается корреляция скорости роста ψ со степенью наполнения. Скорость роста ψ использована как характеристика влияния СФ на гистерезисные потери и, таким образом, на накопление усталостных повреждений.

Таким образом, показано, что ДФ и СФ характеризуют величину потерь на гистерезис (коэффициент демпфирования ψ) и тем самым накопление усталостных повреждений, что может быть представлено в виде выражения (2):

ψ = ДФ ^ СФ ^ Δσ. (2)

Для разработки ПКМ с повышенным сопротивлением усталости необходимо снижать коэффициент демпфирования ψ, что также может быть реализовано через снижение совместного влияния СФ и ДФ.

Влияние наполнителей и сформированной структуры композитов на относительное изменение СФ и ДФ может быть охарактеризовано данными, приведенными в табл. 2. Видно, что введение наполнителей (в первую очередь КУВ) позволяет значительно снизить ДФ за счёт снижения податливости композита. Одновременное введение частиц ПТФЭ совместно с КУВ не привело к значительному изменению ДФ.

С другой стороны, увеличение СФ коррелировало с содержанием наполнителей в составе ПКМ, что объясняется увеличением количества границ раздела «матрица – наполнитель», выступающих центрами зарождения и распространения усталостных повреждений. В композите ПЭИ/КУВ/ПТФЭ вклад от увеличения СФ превысил вклад от снижения ДФ, см. табл. 2. Это в итоге привело к увеличению коэффициента демпфирования в 1,5 раза и сопровождалось многократным снижением усталостной долговечности.

Таблица 2

Изменение деформационного и структурного факторов в ПЭИ, и композитах ПЭИ/КУВ и ПЭИ/КУВ/ПТФЭ при усталостных испытаниях

Table 2

Deformation and structural factors of PEI, PEI/SCF and PEI/SCF/PTFE under fatigue tests

|

Материал |

Отн. изм-е ДФ |

Отн. изм-е СФ |

Отн. изм-е ДСФ |

|

ПЭИ |

1 |

1 |

1 |

|

ПЭИ/КУВ |

0,5 ↓ |

1,6 ↑ |

0,8 ↓ |

|

ПЭИ/КУВ/ПТФЭ |

0,6 ↓ |

2,3 ↑ |

1,5 ↑ |

Fig. 3. Parameters of the damping coefficient ψ: a – dependence of the damping coefficient ψ on the deformation range Δε; b – dependence of the deformation range Δε on the stress range Δσ; c – dependence of the damping coefficient ψ on the stress range Δσ

В случае композита ПЭИ/КУВ, несмотря на увеличение СФ в 1,6 раза, ДФ снизился в 2 раза, и это было доминирующим. Это привело к снижению совместного влияния СФ и ДФ (коэффициент демпфирования) на

20 %, и сопровождалось повышением усталостной долговечности на 60 %, по сравнению с ненаполнен-ным ПЭИ.

Практические рекомендации по повышению усталостной долговечности

В качестве рекомендации по практическому применению полученных результатов авторы обсуждают следующее. Повышение усталостной долговечности полимеров может достигаться за счёт введения наполнителей. При этом необходимо обеспечить:

-

• чтобы наполнитель обладал более высоким моду-лем/пределом текучести;

-

• высокую адгезию/аспектное соотношение для лучшей передачи нагрузки;

-

• равномерное распределение наполнителя в объеме ПКМ для снижения концентрации напряжений.

Заключение

Проведена аттестация статических и усталостных прочностных свойств антифрикционного композитов ПЭИ/КУВ/ПТФЭ и ПЭИ/КУВ. Показано, что структурный и деформационный факторы отвечают за величину потерь на гистерезис (коэффициент демпфирования ψ) и тем самым за накопление усталостных повреждений. В антифрикционном трехкомпонентном композите из-за сформированной неоднородной структуры, отсут- ствия адгезии частиц ПТФЭ с ПЭИ матрицей, а также агломерации твердосмазочных частиц структурный фактор вырос в 2,3 раза, в то время как деформационный фактор снизился на 40 % (в основном из-за влияния КУВ). Это привело к увеличению коэффициента демпфирования в 1,5 раза и сопровождалось снижением усталостной долговечности практически в 13 раз, по сравнению с ненаполненным ПЭИ.

Список литературы Анализ сопротивления усталости антифрикционного композита ПЭИ/КУВ/ПТФЭ на основе структурного и деформационного факторов демпфирования

- Tinga, T. Principles of Loads and Failure Mechanisms / T. Tinga. – London: Springer London, 2008. DOI: 10.1007/978-1-4471-4917-0

- Carlson, R.L. Mechanics of Failure Mechanisms in Structures / R.L. Carlson, G.A. Kardomateas, J.I. Craig // Solid Mechanics and its Applications. – Dordrecht: Springer Netherlands, – 2012. – Vol. 187. DOI: 10.1007/978-94-007-4252-9

- Robinson, P. Failure Mechanisms in Polymer Matrix Composites: Criteria, Testing and Industrial Applications / P. Robinson, E. Greenhalgh, S. Pinho // Failure Mechanisms in Polymer Matrix Composites: Criteria, Testing and Industrial Applications / ed. Paul Robinson E.G. and S.P. Woodhead Publishing Limited. – 2012. – P. 1–450. DOI: 10.1533/9780857095329

- Fatigue failure of short glass fibre reinforced PA 6.6 structural pieces for railway track fasteners / J.A. Casado [et al.] // Eng. Fail. Anal. – 2006. – Vol. 13, no. 2 SPEC. ISS. – P. 182–197. DOI: 10.1016/j.engfailanal.2005.01.016

- Yamashita, A. Aggregation structure and fatigue characteristics of (nylon 6/clay) hybrid / A. Yamashita, A. Takahara, T. Kajiyama // Compos. Interfaces. – 1998. – Vol. 6, no. 3. – P. 247–258. DOI: 10.1163/156855499X00071

- Fatigue damage analysis based on energy parameters in reinforced polyamide / I.A. Carrascal [et al.] // Fatigue Fract. Eng. Mater. Struct. – 2012. – Vol. 35, no. 7. – P. 683–691. DOI: 10.1111/j.1460-2695.2011.01665.x

- Li, A. Enabling rapid fatigue life prediction of short carbon fiber reinforced polyether-ether-ketone using a novel energy dissipation–based model / A. Li, J. Huang, C. Zhang // Compos. Struct. Elsevier Ltd, – 2021. – Vol. 272, no. 6. – P. 114227. DOI: 10.1016/j.compstruct.2021.114227

- Multiscale fatigue damage characterization in short glass fiber reinforced polyamide-66 / M.F. Arif [et al.] // Compos. Part B Eng. Elsevier Ltd, – 2014. – Vol. 61. – P. 55–65. DOI: 10.1016/j.compositesb.2014.01.019

- Kong, D. High Cycle-life Shape Memory Polymer at High Temperature / D. Kong, X. Xiao // Sci. Rep. Nature Publishing Group, – 2016. – Vol. 6, no. 92. – P. 1–10. DOI: 10.1038/srep33610.

- Fatigue analysis of metals using damping parameter / V. Mortezavi [et al.] // Int. J. Fatigue. Elsevier Ltd, – 2016. – Vol. 91. – P. 124–135. DOI: 10.1016/j.ijfatigue.2016.05.011

- Fatigue damage evaluation of short carbon fiber reinforced plastics based on thermoelastic temperature change and second harmonic components of thermal signal / D. Shiozawa [et al.] // Materials (Basel). – 2021. – Vol. 14, no. 17. DOI: 10.3390/ma14174941

- Eftekhari, M. On the strengthening effect of increasing cycling frequency on fatigue behavior of some polymers and their composites: Experiments and modeling / M. Eftekhari, A. Fatemi // Int. J. Fatigue. Elsevier Ltd, – 2016. – Vol. 87. – P. 153–166. DOI: 10.1016/j.ijfatigue.2016.01.014

- Evaluation of fatigue strength of short carbon fiber reinforced thermo plastics by monitoring temperature rise in fatigue process / Y. Kuroshima [et al.] // Nihon Kikai Gakkai Ronbunshu, A Hen/Transactions Japan Soc. Mech. Eng. Part A. – 1999. – Vol. 65, no. 633. – P. 1105–1109. DOI: 10.1299/kikaia.65.1105

- Hachiya, H. Effect of interface entanglement on fatigue life of polymer alloy and composites / H. Hachiya, S. Takayama, K. Takeda // Compos. Interfaces. – 1998. – Vol. 6, no. 3. – P. 187–200. DOI: 10.1163/156855499X00026

- Zhang, Z. Relation of damping and fatigue damage of unidirectional fibre composites / Z. Zhang, G. Hartwig // Int. J. Fatigue. – 2002. – Vol. 24, no. 7. – P. 713–718. DOI: 10.1016/S0142-1123(01)00206-7

- An hysteresis energy-based synthesis of fully reversed axial fatigue behaviour of different polypropylene composites / G. Meneghetti [et al.] // Compos. Part B Eng. Elsevier Ltd. – 2014. – Vol. 65. – P. 17–25. DOI: 10.1016/j.compositesb.2014.01.027

- Subramanian, C. Effect of fiber length on hysteretic heating of discontinuous fiber-reinforced polypropylene / C. Subramanian, S. Senthilvelan // Int. J. Polym. Mater. Polym. Biomater. – 2009. – Vol. 58, no. 7. – P. 347–354. DOI: 10.1080/00914030902852252

- Zheng, C. Flexural fatigue behavior of novel co-curing damping composite structures / C. Zheng, X. Yang, S. Wang // Thin-Walled Struct. Elsevier Ltd., – 2022. – Vol. 180, no. February. – P. 109853. DOI: 10.1016/j.tws.2022.109853

- Khoshmanesh, S. The effect of the fatigue damage accumulation process on the damping and stiffness properties of adhesively bonded composite structures / S. Khoshmanesh, S.J. Watson, D. Zarouchas // Compos. Struct. Elsevier Ltd, – 2022. – Vol. 287, no. July 2021. – P. 115328. DOI: 10.1016/j.compstruct.2022.115328

- Estimating Low-and High-Cyclic Fatigue of Polyimide- CF-PTFE Composite through Variation of Mechanical Hysteresis Loops / S.V. Panin [et al.] // Materials (Basel). – 2022. – Vol. 15, no. 13. – P. 1–18. DOI: 10.3390/ma15134656

- Bogdanov, A.A. Prediction of Fatigue Life of Polyetherimide/Carbon Fiber Particulate Composites at Various Maximum Stresses and Filler Contents / A.A. Bogdanov, S.V. Panin // Polymers (Basel). – 2024. – Vol. 16, no. 6. – P. 749. DOI: 10.3390/polym16060749