Анализ состояния изношенных пальцев жаток зерноуборочных комбайнов фирмы John Deere

Автор: Кузнецов Иван Сергеевич

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Технический сервис в АПК и промышленности

Статья в выпуске: 1 (5), 2015 года.

Бесплатный доступ

В работе описаны условия работы режущего аппарата жаток зерноуборочных комбайнов. Представлен анализ износной информации режущих поверхностей пальцев DQ11499, H213405, H213508 фирмы John Deere. Выявлены статистические показатели износов и теоретические законы распределения износной информации. Установлено, что максимальный износ режущих поверхностей пальцев колеблется в пределах 1,31…1,5 мм, при этом от 70 до 82% продефектованных поверхностей требуют своего восстановления и последующего упрочнения. Средняя наработка на отказ пальцев H213405 и H213508 составляет 29 га. Пальцы DQ 11499 имеют среднюю наработку на отказ 16 га.

Изношенные пальцы, работа режущего аппарата, износ режущих поверхностей, ресурс пальцев

Короткий адрес: https://sciup.org/14770034

IDR: 14770034 | УДК: 005.52:631.354.022

Текст научной статьи Анализ состояния изношенных пальцев жаток зерноуборочных комбайнов фирмы John Deere

Введение. Исследования надежности современных зерноуборочных комбайнов разных марок показывают, что примерно 12…20 % возможных отказов зерноуборочных комбайнов относятся к режущим аппаратам жаток [1, 2]. В свою очередь, около 90% отказов режущего аппарата возникает из-за износа, поломок и повреждений деталей режущей пары. Анализ данных, полученных в ходе наблюдения, предоставил возможность установить типичные неисправности элементов режущей пары, к которым относятся поломки, выкрашивания и механический износ сегментов и пальцев, ослабление заклепок сегментов и противорежущих пластин.

В работах [3, 4] отмечается, что износ деталей режущего аппарата зависит от состояния растительной массы и количества в ней абразивных частиц (кристаллов кремнезема и частиц кварца). Большое влияние на износ оказывает рельеф полевых участков, механический состав и каменистость верхнего слоя почвы этих участков. При движении комбайна по неровному, с выраженным рельефом, полю жатка вместе со стеблями захватывает верхний слой почвы, что усиливает эффект контакта элементов режущей пары с абразивом. Кроме этого большое влияние на износ деталей режущей пары оказывает вертикальная сила, возникающая в результате процесса резания, под воздействием которой лезвие сегмента прижимается к режущей поверхности пальца [3 - 5].

Проанализировав работу [3], можно утверждать, что зазор между сегментом и режущей поверхностью пальца по длине ножа описывается периодической функцией. Что обусловлено изгибом ножа в продольном направлении под действием тягового усилия привода, которое вызывает его деформацию и повышенный износ пальцев в местах изгиба ножа. Это подтверждается проведенным нами анализом износов пальцев, которым установлена существенная разница между минимальным и максимальным износом режущей поверхности пальцев одной жатки [6]. Данное обстоятельство определяется конструктивными особенностями режущего аппарата зерноуборочного комбайна. Обобщая вышеизложенное, можно сделать вывод, что детали режущего аппарата комбайна работают в тяжелых условиях абразивного износа. Наиболее ответственной, конструктивно и технологически сложной, а так же дорогой и массовой деталью режущего аппарата жатки зерноуборочного комбайна является палец. Поэтому для проведения научных исследований были выбраны детали (режущие поверхности) наиболее распространенных современных зерноуборочных комбайнов фирмы John Deere.

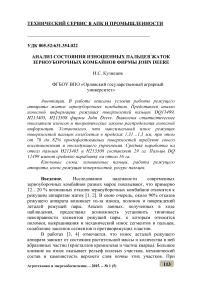

Материалы и методы исследования. Палец DQ11499, устанавливается на жатки моделей 319, 323, 325 комбайнов John Deere 1165, 1175, 1185 изготовлен из стали J03502 аналога стали 35Л. Материал противорежущей пластины сталь 1066 –аналог стали 65Г (рисунок 1).

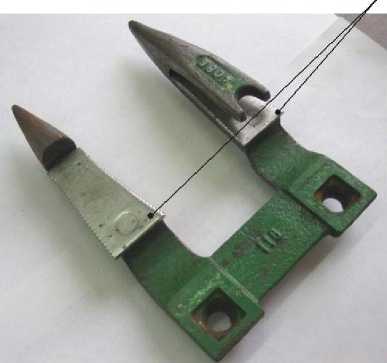

Пальцы H213405 (рисунок 2) и H213508 устанавливаются на жатки типа 600R, 600F и 900D Drapers, комбайнов серии WTS, STS и CTS. Они изготовлены штамповкой из низкоуглеродистой стали, в последствии подвержены, цементации и закалке. По своим эксплуатационным свойствам пальцы изготовленные по этой технологии превосходит пальцы из выполненные из закаленной стали Сk 45 DIN 17200-87 (аналог стали 45 ГОСТ 1050).

Для получения достоверной информации об износах деталей, была продефектована выборка изделий в количестве 100 штук каждого наименования. Измеряли линейный износ режущей поверхности пальца, при помощи ШЦЦ-I 0-300-0,01 ГОСТ 166-89. Обработку полученных данных проводили с использованием ПЭВМ.

Места износа рабочих поверхностей

Рисунок 1 - Изношенный палец DQ 11499

Рисунок 2 - Изношенный палец H213405

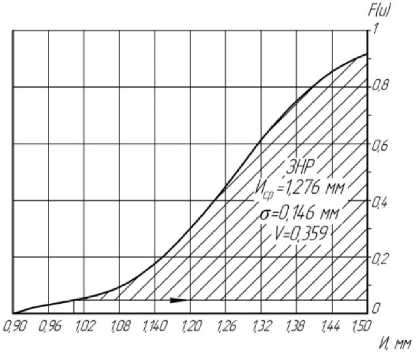

Результаты и обсуждение. Исследованиями было установлено, что износ и затупление серийных изделий характеризуется двумя стадиями: приработкой и естественным изнашиванием. Приработка происходит, главным образом, в течение наработки режущих поверхностей в 1 гектар. В этот период наблюдается наиболее интенсивный износ рассматриваемых поверхностей. На режущих поверхностях пальцев DQ 11499 наблюдается явно выраженная выпуклость. Кромки после приработки имеют радиус скругления 0,07...0,1мм. Результаты математической обработки износной информации представлены в таблице 1 и на рисунке 3.

Таблица 1 – Статистические показатели

|

Наименование изношенной поверхности и детали |

Теоретический закон распределения (ТЗР) износов |

Параметры ТЗР |

|||||

|

8 $ £ s cd ® & cd 5 m g о £ d> n> u И |

cd ^D4 S О cd И CQ |

2 s ^ CO hQ s к |

>s 4 d> Рч о о о 8 з |

8 5! S св S со н9 S к |

гиГ К О н о |

||

|

Режущая поверхность пальца DQ 11499 |

ЗНР |

0,146 |

0,359 |

0,90 |

1,276 |

1,50 |

2,26 |

|

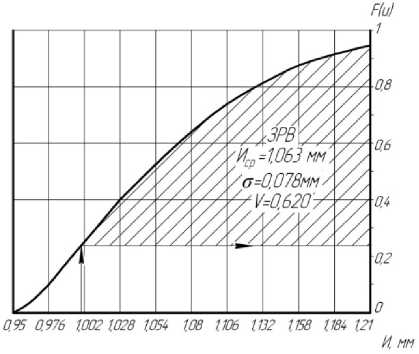

Режущая поверхность пальцев H213405, H213508 |

ЗРВ |

0,078 |

0,620 |

0,95 |

1,063 |

1,21 |

13,81 |

а

Рисунок 3 - Теоретические интегральные кривые распределения износов режущей поверхности пальцев: а – DQ 11499; б – H213508, H213405

б

Рисунок 3 – (продолжение)

Анализ полученной информации показал, что от 70 до 82% продефектованных режущих поверхностей деталей требуют восстановления. При этом максимальный износ пальца DQ 11499 имеет значение 1,5 мм, а для пальцев 1,31 мм. Средняя наработка на отказ пальцев H213405 и H213508 составляет 29 га. Пальцы DQ 11499 имеют среднюю наработку на отказ 16 га.

В целом анализ технического состояния пальцев показал, что их режущие поверхности подвергаются воздействию агрессивных сред и материалов и существует необходимость в увеличении износостойкости этих деталей. В свою очередь методы поверхностного упрочнения, применяемые в производстве для режущих поверхностей деталей, требуют усовершенствования или замены на новые методы, которые позволяли бы получать износостойкие слои из новых материалов, имеющих высокие физикомеханические свойства.

Химический состав материалов, используемых для изготовления пальцев жаток, позволяет применять методы поверхностного упрочнения деталей и методы нанесения упрочняющих покрытий. Многочисленные результаты исследований показывают убедительные преимущества таких методов [4 - 9].

Вывод. Часто изнашиваемыми деталями зерноуборочного комбайна являются пальцы жаток, их максимальный износ колеблется в пределах 1,31…1,5 мм, при этом от 70 до 82% продефектованных поверхностей требуют своего восстановления.

Государственный Аграрный Университет

ANALYSIS OF THE STATE OF WORN KNIFE GUARDS

Annotation. In the article the analysis of the wear information of the cutting knife guards combine platforms DQ11499, H213405, H213508

company John Deere is presented. Statistically wear rates and theoretical distributions the wear information. Is established that the maximum wear of the cutting surfaces of knife guards ranges 1.31 ... 1.5 mm, and from 70 to 82% of measured surfaces require their restoration and subsequent hardening. Mean time between failures knife guards H213405 H213508 and is 29 hectares. Knife guards DQ 11,499 have an average time between failures of 16 hectares.

Список литературы Анализ состояния изношенных пальцев жаток зерноуборочных комбайнов фирмы John Deere

- Жосан А. А., Головин С. И., Михайлов М. Р. Анализ эксплуатации зарубежной техники в России//Тракторы и сельскохозяйственные машины. 2009. №4. С. 52-53.

- Жосан А. А., Михайлов М. Р., Головин С. И. Эффективность эксплуатации зарубежной сельскохозяйственной техники в России//Сб. матер. междунар. науч.-практ. конфер. молод. учен. Обеспечение устойчивого развития АПК в условиях глобального кризиса. 2009. Орел, 2009. С. 108-112.

- Рубин А. Г., Оранский Н. Н. О надежности режущего аппарата зерноуборочного комбайна//Труды ГОСНИТИ. 1981. Т. 63. С. 105-111.

- Коломейченко А. В., Кузнецов И. С. Результаты эксплуатационных испытаний деталей режущего аппарата зерноуборочных машин, упрочненных электроискровой обработкой электродом из аморфного сплава 84КХСР//Труды ГОСНИТИ. 2013. Т. 111, Ч. 1. С. 91-94.

- Коломейченко А. В., Кузнецов И. С. Упрочнение электроискровой обработкой режущих кромок зерноуборочных машин//Вестник ОрелГАУ: теоретич. и науч.-практ. журн. 2013. №1. С. 187-190.

- Кузнецов И. С. Электроискровая обработка электродами из аморфных и нанокристаллических сплавов режущих деталей//Труды ГОСНИТИ. 2011. Т. 108. С. 230-233.

- Кузнецов И. С. Электроискровая технология упрочнения деталей режущего аппарата жаток электродами из аморфных и нанокристаллических сплавов: дис. … к-та тех. наук. Саранск, 2013. 203 с.

- Крупин А. Е. Увеличение износостойкости ножей косилки//Сельский механизатор. 2013. №3. С. 34-35.

- Крупин А. Е., Колпаков А. В. Продление ресурса режущих аппаратов уборочных машин//Сельский механизатор. 2013. №4. С. 36-38.