Анализ структуры и свойств древесных наполнителей композиционных материалов для деталей низа обуви

Автор: Ермалович К.О., Радюк А.Н., Дойлин Ю.В.

Журнал: Материалы и технологии @mat-tech

Рубрика: Материаловедение

Статья в выпуске: 2 (10), 2022 года.

Бесплатный доступ

В статье описаны методики и оборудование для изучения структуры и свойств древесных наполнителей для полимерных композиционных материалов подошв обуви. Проведено распределение древесного волокна и пыли по их размерным характеристикам, исследованы химико-физические свойства. Анализ свойств и структуры подтвердил возможность использования древесно-волокнистой массы в качестве наполнителя для композиционных материалов подошв обуви.

Древесное волокно, древесная пыль, композиционный материал, древесно-волокнистый наполнитель, отходы

Короткий адрес: https://sciup.org/142239196

IDR: 142239196 | УДК: 674.817 | DOI: 10.24412/2617-149X-2022-2-14-20

Текст научной статьи Анализ структуры и свойств древесных наполнителей композиционных материалов для деталей низа обуви

В настоящее время перед кожевенно-обувной промышленностью остро стоит вопрос поиска альтернативного качественного сырья для изготовления обуви, обладающей высокими эксплуатационными свойствами. Согласно Указу Президента Республики Беларусь № 150 одним из приоритетных направлений научной, научно-технической и инновационной деятельности на 2021-2025 года является «Техника и технологии в сфере сбора, обезвреживания и использования отходов» [1]. Считается, что на сегодняшний день современные технологии переработки древесины позволяют всего лишь наполовину использовать биомассу дерева. Комплексное использование вторичных древесных ресурсов в обувном производстве для создания композиционных материалов (КМ), содержащих в качестве наполнителя мелкодисперсные отходы деревообрабатывающей промышленности, позволило бы не только увеличить конкурентоспособность обуви на мировом рынке за счет снижения ее стоимости, но и решить проблемы утилизации и переработки отходов.

Основными отходами деревообрабатывающего предприятия ОАО «Витебскдрев» являются щепа из коры и кусковых отходов, фанеры, обрезки ДВП, МДФ, а также древесная пыль (ДП) и древесное волокно (ДВ). За последнее десятилетие количество ежегодно образующихся отходов на ОАО «Витебскдрев» выросло почти на 28 % и составило более 65 млн тонн. В связи с этим в 2023 году на предприятии запланирован проект «Техническая модернизация объектов по измельчению древесных отходов», что позволит использовать крупные отходы производства для изготовления щепы, которая широко применяется в качестве биотоплива в собственных энергетических установках [2]. Помимо того на ОАО «Витебскдрев» ежемесячно образуются значительные объемы мелкодисперсных отходов, использование которых в качестве топливных ресурсов не целесообразно. Проблема рационального потребления дисперсных отходов, образующихся на производстве, остается открытой.

Анализ ингредиентов композиционных материалов является важной составляющей для получения качественных изделий. Тип и качество наполнителя, а также связующий его полимер определяют физикомеханические и эксплуатационные свойства (прочность, стойкость к многократным механическим воздействиям, жесткость, фрикционные, тепловые, электрические и другие свойства) композиционного материала и изделий из него [3, с. 21]. Большую роль в создании прочных и стойких изделий из полимерных КМ играют размер и физико-химические свойства наполнителя. Используя частицы различной формы или, изменяя ее в процессе получения композита, можно в широких пределах регулировать многие свойства ПКМ.

В связи с этим была поставлена следующая цель исследования: подтвердить возможность использования древесно-волокнистой массы (ДВМ) для создания полимерных композитов для подошв обуви.

Объектами исследования являются древесная пыль и древесное волокно, как наполнители композиционных материалов для деталей низа обуви.

Предметом исследования являются геометрические размеры и физико-химические свойства древесно-волокнистых наполнителей.

В данной работе исследовали ДВМ марок 140, 180 на металлографическом микроскопе, который позволяет получать изображения объектов с увеличением 10Х/0,25 BD, 20Х/0,40 ВD. Анализ и обработка изображений в режиме реального времени осуществлялись с помощью программного обеспечения Altami Studio.

Процентное соотношение различных фракций ДП и ДВ определяли на оптическом сортировщике волокна FiberCam 100 (рис. 1) и лабораторном ультразвуковом ситоанализаторе VU100. FiberCam 100 снабжен пневматической системой для транспортировки волокна и телекамерой, позволяющей получать изображения, на которых видны результаты оптического измерения, идентифицирующего и анализирующего волокно. Оптический сортировщик позволяет проводить измерения ДВМ неразрушающим методом и автоматически исключать чрезмерно скрученные и наложенные друг на друга волокна, что дает возможность получать более точные результаты эксперимента. Во время анализа система выдает график, показывающий объемное распределение различных фракций и результаты измерения с числовой индексацией.

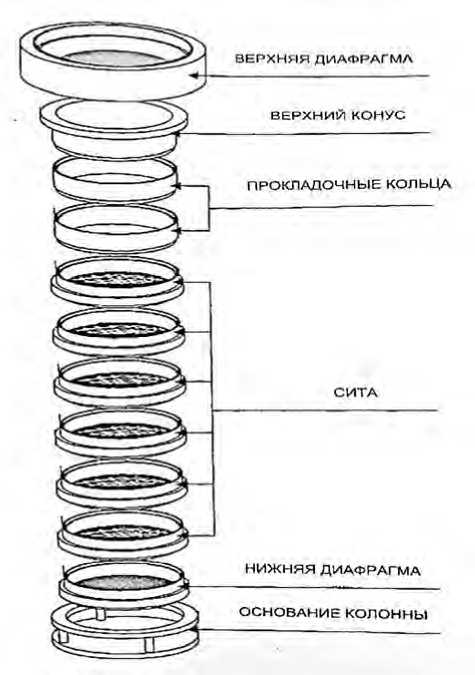

Рисунок 1 - Оптический сортировщик волокна FiberCam 100

Лабораторный ультразвуковой ситоанализатор VU100 полностью соответствует нормам ЕС, оснащен стандартными ситами (табл. 1) и предназначен для просеивания материалов типа порошка, стружки и древесного волокна с целью разделения материала на основании их размерных характеристик. Аппарат снаружи представлен структурой из лакированного листа, внутри которой установлена колонна сит.

Исследуемый материал, расположенный на первом верхнем сите, просеивается вниз в результате ультразвуковых вибраций, осуществляемых двумя латексными мембранами. При прохождении вниз продукт оседает на ситах, в соответствии с размерами ячейковой сетки (рис. 2). Влажность волокон определялась согласно ГОСТу 3816-81 «Полотна текстильные. Методы определения гигроскопических и водоотталкивающих свойств» [4]. Согласно методике, от точечной пробы ДВМ отбирают по две элементарные пробы ДВ и ДП и высушивают в открытом стаканчике для взвешивания до постоянной массы в сушильном шкафу при температуре 107±2 °C. Затем пробы в закрытых стаканчиках помещают для охлаждения в эксикатор, заполненный CaCl2, и взвешивают повторно с погрешностью не более 0,1 г.

Таблица 1 - Диапазон стандартных сит лабораторного ультразвукового ситоанализатора VU100

|

Сетки для МДФ |

||

|

Франц. дюймы |

Мм |

Меш (число ячеек на линейный дюйм) |

|

10 |

1,98 |

9,14 |

|

16 |

1,24 |

14,63 |

|

35 |

0,514 |

32 |

|

70 |

0,217 |

64 |

|

120 |

0,131 |

109,72 |

|

200 |

0,089 |

182,87 |

Рисунок 2 - Оптический сортировщик волокна FiberCam-100

Фактическая влажность ( Wф ) в процентах вычисляется по формуле:

т, - т„

Wф = В„,с С * 100 %, где mВ - масса элементарной пробы до высушивания, г; mС - масса элементарной пробы после высушивания до постоянной массы, г;

Гигроскопические свойства текстильных изделий характеризуют их способность поглощать и отдавать водяные пары, воду. Кукин Г.Н. и Соловьев А.Н. предлагают следующую методику определения гигроскопичности волокон [3]. 3 элементарные пробы в открытых стаканчиках для взвешивания помещают в эксикатор с водой на 4 ч. Затем стаканчики закрывают, вынимают из эксикатора, взвешивают и высушивают до постоянной массы при указанной выше температуре. После высушивания и охлаждения в эксикаторе стаканчики с элементарными пробами взвешивают.

Гигроскопичность ( Н ) в процентах вычисляют по формуле

Н =

тв - т

* 100 %,

где mВ - масса увлажненной элементарной пробы, г; mС - масса элементарной пробы после высушивания до постоянной массы, г;

За окончательный результат испытаний принимают среднее арифметическое результатов определений, вычисленное с погрешностью не более 0,01 % и округленное до 0,1%.

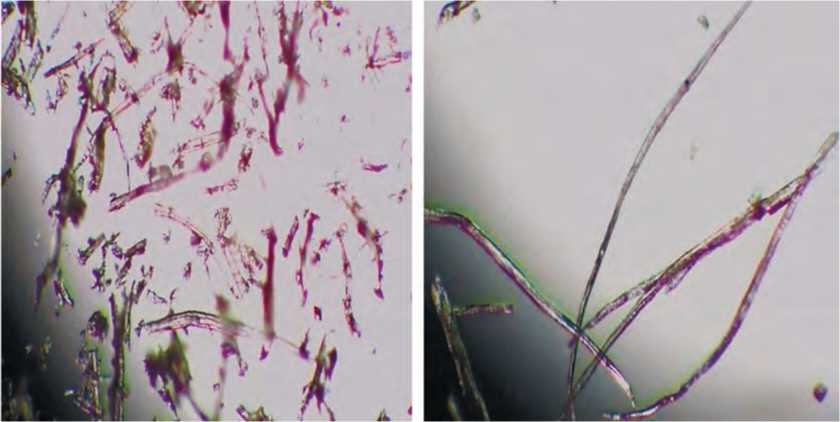

Согласно микроскопическому анализу древесное волокно представляет собой трубочку, сплюснутую в зависимости от толщины стенок. На микроскопических снимках ДВМ отчетливо виден канал – характерная особенность всех растительных волокон (рис. 3).

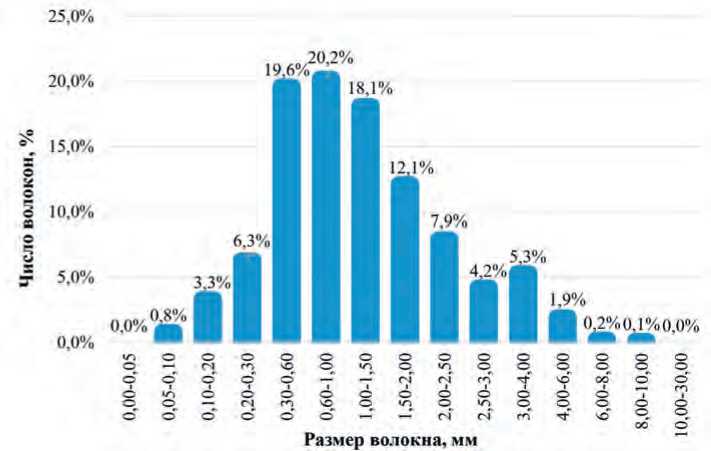

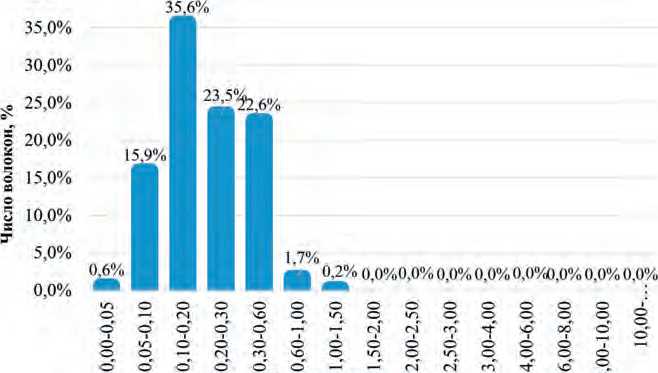

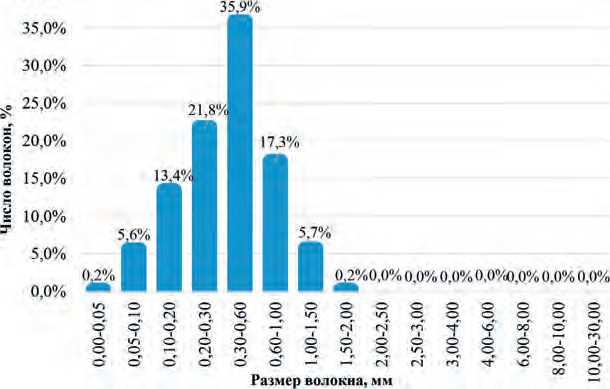

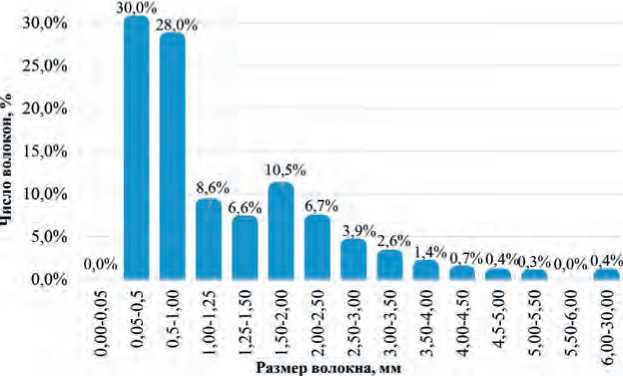

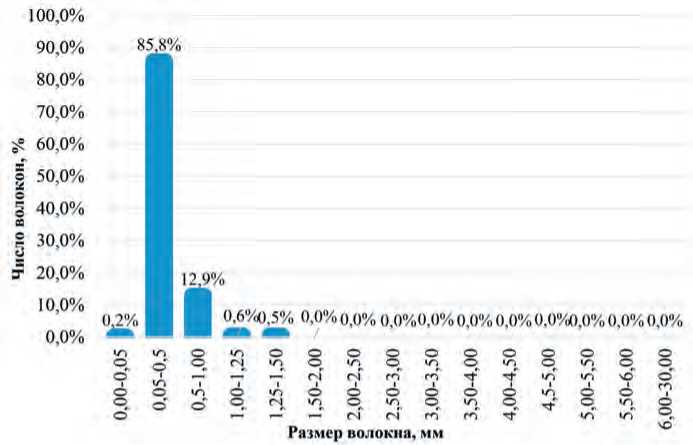

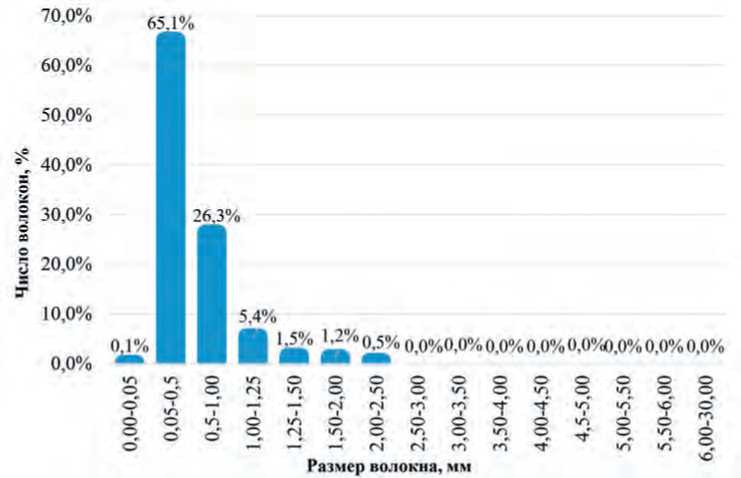

Оцененный процент ДВ и ДП, количество исследованных частиц составили 98,80 % (139 601) и 96,80 % (121 914) соответственно. Наибольшее число древесных волокон приходится на длину 0,06–0,10 мм и составляет 20,20 %, на ширину 0,01-0,02 мм (35,60 %), на толщину 0,30–0,60 мм (35,90 %); наибольшее число частиц древесной пыли приходится на длину, ширину и толщину 0,05–0,50 мм и составляет 30,00 %, 85,80 %, 65,10 % (рис. 4–9).

Рисунок 3 - Древесная пыль (слева) и древесные волокна (справа)

Рисунок 4 - Диаграмма распределения ДВ по длине

40,0%

Размер волокна, мм

Рисунок 5 - Диаграмма распределения ДВ по ширине

40,0%

Рисунок 6 - Диаграмма распределения ДВ по толщине

35,0%

Рисунок 7 - Диаграмма распределения ДП по длине

Рисунок 8 - Диаграмма распределения ДП по ширине

Рисунок 9 - Диаграмма распределения ДП по толщине

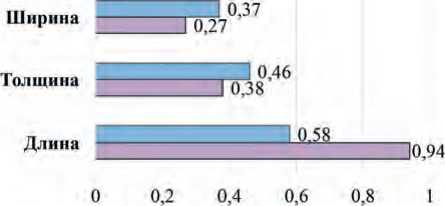

Средние значения длины и толщины древесного волокна и частиц древесной пыли представлены на рисунке 10.

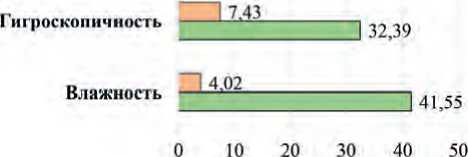

Влажность древесно-волокнистой массы обусловлена ее химическим составом и строением, а именно наличием в каждом элементарном звене целлюлозы гидрофильных атомных групп. Древесное волокно обладает значительно превосходящими показателями гигроскопичности и влажности относительно древесной пыли (рис. 11), что связано с больши- ми размерами внутренней поверхности волокна и ее доступности для водяных паров. В частности, влажность зависит от предыстории волокна: ДВ прежде чем попасть в отходы проходит длительный процесс сушки в специальных транспортных трубах. Отходы древесной пыли образуются в результате шлифовки уже готовой продукции ДВП и МДФ из древесины хвойных пород марок 140,180, которые считаются пригодными для использования их в качестве наполнителей полимерных композитов.

Размер, мм вдп ОДВ

Рисунок 10 - Средние значения ширины, толщины и длины ДВМ

Размер, мм □ ДП аДВ

Рисунок 11 - Средние значения влажности и гигроскопичности ДВМ

Таким образом, проведенные исследования позволяют рекомендовать использование древесного волокна в качестве наполнителя для создания полимерных композиционных материалов для деталей низа обуви, так как ДВМ обладает относительно постоянной влажностью, невысокой гигроскопичностью. Предполагается, что введение тонкодисперсного древесного наполнителя позволит улучшить комплекс физико-механических свойств композита.

Список литературы Анализ структуры и свойств древесных наполнителей композиционных материалов для деталей низа обуви

- О приоритетных направлениях научной, научно-технической и инновационной деятельности на 2021-2025 годы: Указ Президента Респ. Беларусь, 7 мая 2020 г., №156 // Нац. реестр правовых актов Респ. Беларусь. - Минск, 2020.

- Техническая модернизация объектов по измельчению древесных отходов. Оценка воздействия на окружающую среду: заявка 21-22 ОВОС / О. Л. Лебедев. - Опубл. 2022.

- Кукин, Г. Н. Лабораторный практикум по текстильному материаловедению: учеб. пособие / Г. Н. Кукин [и др.]. - Москва: Легкая индустрия, 1974. - 390 с.

- Полотна текстильные. Методы определения гигроскопических и водоотталкивающих свойств. ГОСТ 3816-81; введ. 01.07.1982. - Москва: ИПК Издательство стандартов, 1982. - 14 с.