Анализ теоретических и экспериментальных результатов по влиянию давления нагнетания в насосной секции на рабочие процессы и характеристики поршневой гибридной энергетической машины с щелевым уплотнением ступенчатого вида

Автор: Щерба В.Е., Шалай В.В., Григорьев А.В., Баженов А.М., Кондюрин А.Ю.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 5 т.11, 2018 года.

Бесплатный доступ

В работе приведены результаты экспериментальных и теоретических исследований поршневой гибридной энергетической машины с щелевым уплотнением ступенчатого вида. Представлена математическая модель рабочих процессов, протекающих в насосной секции машины. Проведен анализ влияния давления нагнетания в насосной секции на характеристики поршневой гибридной энергетической машины с щелевым уплотнением ступенчатого вида, который позволил доказать эффективность использования в ПГЭМ ступенчатого щелевого уплотнения в сравнении с гладким уплотнением, а также определить оптимальную работу ПГЭМ при давлении нагнетания насосной секции в интервале 3-4 бар.

Насос, компрессор, гибридная машина

Короткий адрес: https://sciup.org/146279540

IDR: 146279540 | УДК: 621.512 | DOI: 10.17516/1999-494X-0058

Текст научной статьи Анализ теоретических и экспериментальных результатов по влиянию давления нагнетания в насосной секции на рабочие процессы и характеристики поршневой гибридной энергетической машины с щелевым уплотнением ступенчатого вида

При исследовании новых конструкций объемных гидромашин одной из главных задач является оценка внешних характеристик данных машин при различных давлениях в линии нагнетания [1].

В поршневой гибридной энергетической машине (ПГЭМ) работа насосной секции принципиально не отличается от работы поршневого насоса, и исследование влияния давления нагнета -ния в насосной секции на ее характеристики также одно из важнейших исследований [2].

Одной из перспективных конструкций поршневых гибридных энергетических машин является ПГЭМ с поршневым уплотнением ступенчатого вида [3].

Следует отметить, что работа ступенчатого уплотнения в данной машине основана на увеличении гидравлического сопротивления щели при движении поршня от верхней мертвой точки (ВМТ) к нижней (НМТ) за счёт увеличения длины 1 1 щелевого уплотнения с малым значением радиального зазора 5 1 и уменьшения длины 12 с большим значением радиального зазора 52, и уменьшения гидравлического сопротивления при движении от НМТ к ВМТ за счет увеличения 12 и уменьшения 1 1 [4]. Применение данного уплотнения позволяет улучшить энергетические и экономические характеристики ПГЭМ, а в частности, снизить теплонапряженность цилиндро-поршневой группы машины и ликвидировать мертвое пространство компрессорной секции.

В связи с тем, что давление нагнетания насосной секции оказывает существенное влияние на рабочие процессы ПГЭМ с гладким щелевым уплотнением [5], настоящая работа посвящена – 592 – исследованию влияния давления нагнетания в насосной секции на рабочие процессы и внешние характеристики ПГЭМ с поршневым уплотнением ступенчатого вида.

Экспериментальное исследование

Целью натурных экспериментов в настоящей работе является подтверждение адекватности математической модели исследуемого технического объекта, которое производится сравнением данных, добытых расчетным и экспериментальным путем, а также получение эмпирических знаний о температурных режимах работы ПГЭМ.

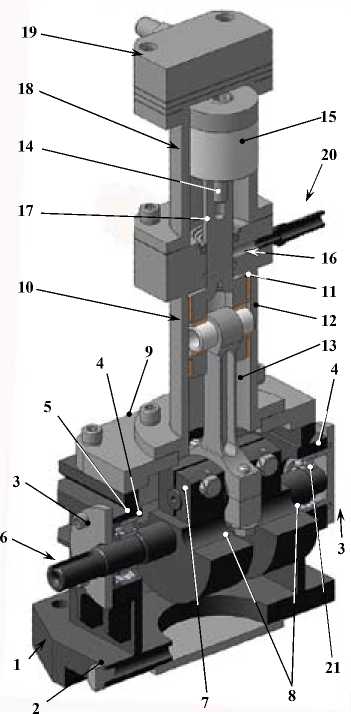

Экспериментальный образец представляет собой поршневую машину с крейцкопфным направлением дифференциального поршня (рис. 1), который делит общий цилиндр на две ча-

Рис. 1. 3D-изображение компоновки экспериментального образца поршневой гибридной машины: 1. Картер. 2. Заглушка. 3. Крышка подшипника. 4. Подшипник. 5. Сальник. 6. Приводной вал. 7. Кривошип. 8. Противовес. 9. Крышка картера. 10. Направляющая крейцкопфа. 11. Крейцкопф. 12. Палец. 13. Шатун. 14. Шток. 15. Поршень. 16. Сальник. 17. Уплотнение. 18. Цилиндр. 19. Клапанная коробка. 20. Дренаж. 21. Задняя опора

Fig. 1. 3D image of the layout of the experimental sample of a hybrid piston engine: 1. Carter. 2. Stopper. 3. Bearing cover. 4. Bearing. 5. Omentum. 6. Drive shaft. 7. Crank. 8. Counterweight. 9. Crankcase cover. 10. Crosshead guide. 11. Crosshead. 12. The finger. 13. Connecting rod. 14. Stock. 15. The piston. 16. Omentum. 17. Sealing. 18. Cylinder. 19. Valve box. 20. Drainage. 21. Rear support сти - надпоршневую газовую, или компрессорную, полость и подпоршневую (штоковую) жидкостную, или насосную [6].

С учетом имеющегося опыта экспериментального исследования поршневых гибридных машин [7] для построения конструкции экспериментального образца были выбраны следующие основные геометрические характеристики: диаметр цилиндра 0,05 м; ход поршня 0,05 м; общая рабочая длина цилиндра 0,1 м; длина верхней уплотняющей части 0,055 м; длина нижней уплотняющей части 0,045 м; зазор между поршнем и цилиндром в верхней части 14 мкм; зазор между поршнем и цилиндром в нижней части 61,5 мкм; длина поршня 0,049 м.

При проведении экспериментальных исследований в качестве независимого параметра выбиралось давление нагнетания в насосной секции — р нн .

Также при проведении экспериментальных исследований принималось, что номинальное давление всасывания в насосной и компрессорной секциях одинаково ( рвск= рвсн ) и равно 1 бар.

В качестве функций отклика взяты:

-

1. Количество жидкости, выносимой в линию нагнетания компрессорной секции в едини,

-

2. Параметры теплонапряженности цилиндропоршневой группы.

-

2.1. Температура поверхности клапанной плиты компрессорной секции ( Ткр ).

-

2.2. Средняя температура цилиндра (Tw ). _

-

2.3. Средняя температура цилиндропоршневой группы ( Т ст ).

-

-

3. Температура всасываемого газа ( Т вск ).

-

4. Коэффициент подачи в компрессорной секции (λ).

-

5. Объемный к.п.д. насосной секции (п об ).

цу времени (л/мин).

Для оценки эффективности работы щелевого уплотнения ступенчатого вида были изготовлены два цилиндра:

-

1. Цилиндр с щелевым уплотнением ступенчатого вида, имеющий следующие параметры: 1 1 = 0,055 м ; 3 1 =14 мкм; 1 2 = 0,045 м ; 3 2 =61,5 мкм.

-

2. Цилиндр с гладким щелевым уплотнением 3 = 3 -6 мкм.

Необходимо отметить, что поршень, а также остальные детали ПГЭМ оставались теми же. Длина поршня l P = 0,049 м . При планировании эксперимента применяли классический план с дробными репликами. Использовался следующий диапазон изменения давление нагнетания в насосной секции 4 бар≤ рнн ≤11 бар. Экспериментальные исследования проводились при р нк =5 бар и n об =280 об/мин.

В качестве сжимаемого газа выступал воздух, в качестве рабочей жидкости - гидравлическое масло Роснефть МГЕ-46В.

Проведем последовательное рассмотрение влияния на рабочие процессы и эксплуатационные характеристики давления нагнетания в насосной секции.

С увеличением давления нагнетания в насосной секции увеличивается количество жидкости, поступающей в компрессорную секцию, и, соответственно, количество жидкости, поступающей в линию нагнетания компрессорной секции ΔVw. Для ПГЭМ с гладким щелевым уплотнением величина ΔVw практически не меняется от рнн и остается в десятки раз меньше, чем для ПГЭМ с щелевым ступенчатым уплотнением. Таким образом, по результатам эксперимента можно считать, что жидкость из насосной секции в компрессор-– 594 – ную при использовании ступенчатого уплотнения не поступает на всем диапазоне изменения величины рнн.

Увеличение количества охлаждающей жидкости приводит к улучшению охлаждения деталей цилиндро-поршневой группы. Так, увеличение давления нагнетания р нн с 5 до 11 бар приводит к снижению температуры поверхности клапанной плиты с 326,3 до 323,5 К, т.е. почти на 3 К, аналогично уменьшается температура поверхности стенок цилиндра и средняя температура поверхности рабочей камеры компрессорной секции Т ст , значение которой определялось следующим образом:

- Т F + T„F + F -Т т кр* кр + ' ц± ц + ± p w™

Т ст — _ _ _

F + F + F кр ц p где F^, Fц, Fp - площадь поверхности клапанной плиты, цилиндра и поршня; ТКр, Тц, Twh - температура поверхности клапанной плиты, цилиндра и жидкости на нагнетании насоса.

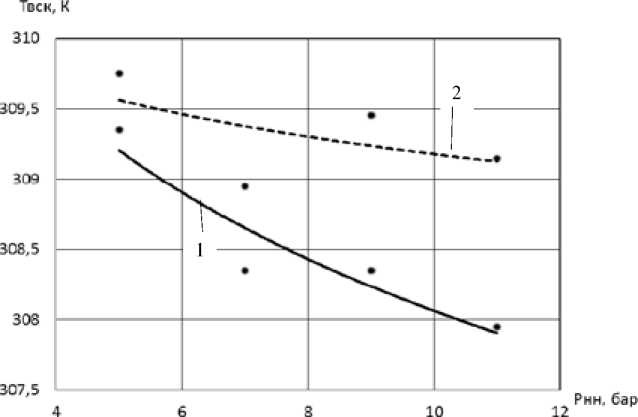

В первом приближении принимаем, что температура жидкости на поверхности днища поршня равна температуре жидкости на нагнетании насосной секции. Увеличение рнн приводит к уменьшению температуры газа на всасывании компрессорной секции с 309,2 до 307,8 К вследствие улучшения охлаждения цилиндропоршневой группы (рис. 2).

Для ПГЭМ с гладким щелевым уплотнением увеличение р нн не оказывает влияния на температуру поверхности клапанной плиты. Ее величина выше почти на 6 К, чем Ткр с гладким щелевым уплотнением. Величина Т ц также остается практически постоянной и равной 317 К. Температура всасываемого воздуха остается также неизменной и равной 309 К, что на 1,2 К выше, чем у ПГЭМ со ступенчатым щелевым уплотнением.

Рис. 2. Экспериментальная зависимость температуры всасываемого газа от давления нагнетания насосной секции: 1 – ПГЭМ с щелевым уплотнением ступенчатого вида; 2 – ПГЭМ с гладким щелевым уплотнением

Fig. 2. Experimental dependence of the intake gas temperature on the discharge pressure of the pump section: 1 – PGEM with a slotted seal of a stepped type; 2 – PGEM with a smooth slit seal

– 595 –

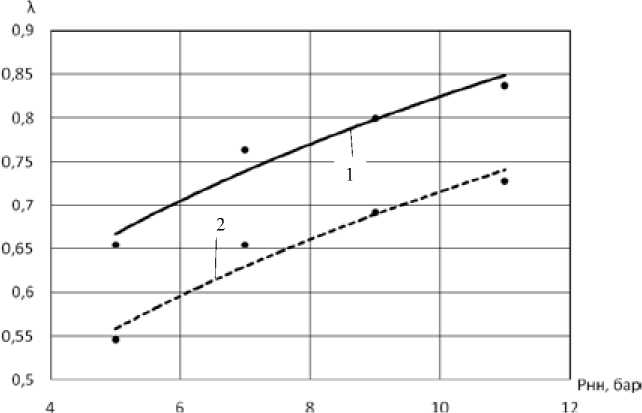

Рис. 3. Экспериментальная зависимость коэффициента подачи компрессорной секции от давления нагнетания насосной секции: 1 – ПГЭМ с щелевым уплотнением ступенчатого вида; 2 – ПГЭМ с гладким щелевым уплотнением

Fig. 3. Experimental dependence of the feed rate of the compressor section on the discharge pressure of the pump section: 1 – PGEM with a slotted seal of a stepped type; 2 – PGEM with a smooth slit seal

Увеличение жидкости в сжимаемом газе при увеличении рнн приводит к уменьшению мертвого пространства, что увеличивает значение объемного коэффициента λ о . Уменьшение температуры всасываемого газа приводит к увеличению температурного коэффициента λ Т . Увеличение λ о и λ Т приводит к увеличению λ с 0,655 при р нн =5 бар до 0,837 до р нн =11 бар (рис. 3). Для ПГЭМ с гладким щелевым уплотнением с увеличением рнн количество жидкости в рабочей полости компрессорной секции увеличивается, что приводит к уменьшению мертвого пространства и увеличению λ с 0,545 при рнн =5 бар до 0,727 при рнн =11 бар. Таким образом, во всем диапазоне изменения р нн у ПГЭМ со ступенчатым щелевым уплотнением величина λ более чем на 10 % больше, чем у ПГЭМ с гладким щелевым уплотнением.

С увеличением р нн величина η об уменьшается как для ступенчатого уплотнения, так и для гладкого. Необходимо отметить, что величина η об выше у ПГЭМ со ступенчатым уплотнением, чем с гладким, несмотря на то, что количество жидкости, выносимой в линию нагнетания компрессорной секции, в первом случае выше, чем во втором.

Теоретическое исследование

Помимо экспериментальных исследований по влиянию давления нагнетания в насосной секции на работу исследуемой ПГЭМ, также посредством математической модели рабочих процессов ПГЭМ были проведены теоретические исследования, которые позволили существенно сократить затраты на проведение каждого опыта.

Математическая модель рабочих процессов в компрессорной секции включает в себя уравнение первого закона термодинамики тела переменной массы, уравнение сохранения массы, уравнение движения, уравнение состояния газа [8].

Математическая модель рабочих процессов насосной секции базируется на двух системах уравнений, которые в конечном виде записываются таким образом:

-

• система уравнений, описывающая изменение термодинамических параметров в процессах сжатия и расширения в насосной полости:

Vh

w Мw 2

( 1 - cos ф ) + ™ ( 1 - cos 2 ф )

n 1

— = 2 d- niw

i = 1

n 2

2 d- 0iw

i = 1

Р = Р w wвс

V

+ Ew 1 n^ + 1 n

V w

---w_

М

w вс /

T w = const

где V„ Mw , Pw , Tw - текущие значения объема, массы, давления и температуры жидкости в рабочей полости насосной секции соответственно; dMniт dMOiw - элементарные массы присоединяемой и отделяемой жидкости; dM w - элементарное изменение массы жидкости; VWBC , PWBC , MWBC - объем, давление и масса жидкости в конце процесса всасывания; Ew – модуль упругости жидкости; Vh, V M – величина рабочего и мертвого объема в рабочей полости насосной секции; φ – угол поворота коленчатого вала;

-

• система уравнений, описывающая процессы нагнетания и всасывания в насосной полости:

P w = P w н + P w g ( S Mw + S w ) cos a + P w w

‘ d 2 hw_^ F

m npw , 2 X F iw

d Г i = 1

w 12

+ A hT 1 - 2 + A h , 2 ,

где рwн – давление жидкости в линии нагнетания; Sw – текущее значение перемещения поршня; w 1 – скорость жидкости в сечении I-I, совпадающем с днищем поршня; w 2 – скорость жидкости в сечении II-II, расположенном за нагнетательным клапаном; A hT 1-2 - потери напора, обусловленные совершением технической работы на пути между выбранными сечениями; A h 1-2 - потери напора на трение (по длине и местные сопротивления); SМw – линейный мертвый объем; а - угол между вертикалью и осью цилиндра; p w - плотность жидкости; g - ускорение свободного падения; mnpw – приведенная масса запорного органа самодействующего клапана насосной секции; h w – текущая высота подъема запорного органа самодействующего клапана насосной секции; Σ F iw – сумма сил, действующих на запорный орган самодействующего клапана; τ – время.

Моделирование процессов, протекающих в ступенчатом щелевом уплотнении, основывается на уравнении расхода жидкости через гладкое концентричное щелевое уплотнение у поршневого насоса и уравнении неразрывности жидкости в широкой и узкой частях уплотнения.

При проведении анализа влияния давления нагнетания в насосной секции примем, что давление нагнетания в компрессорной секции равно 1,0 МПа. В общем случае, вследствие – 597 – особенностей индикаторной диаграммы в насосной секции (близка к прямоугольнику) давление в насосной секции оказывает более значимое влияние на количество перетекаемой жидкости через поршневое уплотнение за цикл, чем давление нагнетания в компрессорной секции [9, 10].

С увеличением давления нагнетания в насосной секции увеличивается количество охлаждающей жидкости в рабочей полости компрессорной секции. Увеличение количества охлаждающей жидкости (или ее появление в начале процесса нагнетания) деформирует кривую процесса нагнетания, увеличивая потери давления в процессе нагнетания. Процессы сжатия, обратного расширения и всасывания изменяются незначительно и потери давления в процессе всасывания остаются практически постоянными.

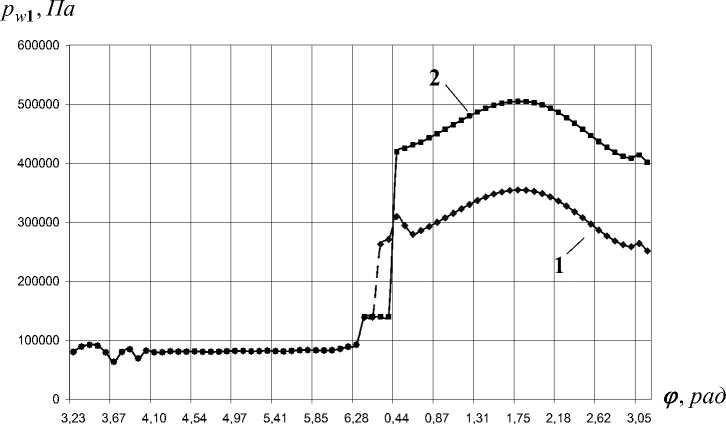

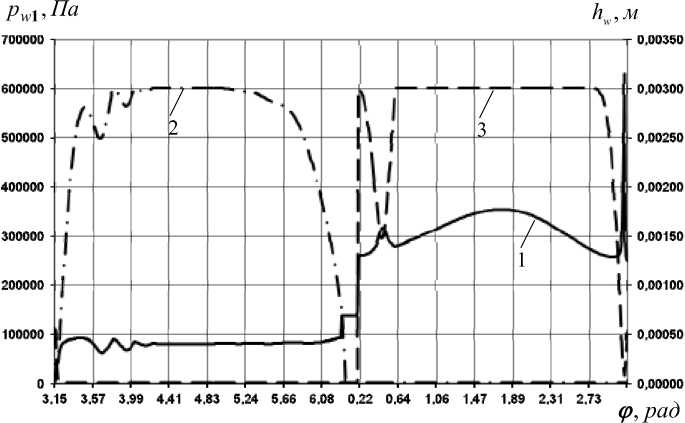

Аналогично изменению относительных потерь давления в процессах всасывания и нагнетания в компрессорной секции ведут себя относительные потери работы в процессах всасывания и нагнетания. Индикаторные диаграммы в насосной секции при разных давлениях нагнетания представлены на рис. 4. Ступенчатое изменение давления в процессе сжатия обусловлено поздним закрытием всасывающего клапана в насосной секции (кривая 1 рис. 5). Нетрудно увидеть, что изменение давления нагнетания в насосной секции оставляет потери давления в процессах нагнетания и всасывания постоянными. Уменьшение относительных потерь работы обусловлено увеличением работы цикла в насосной секции Ацw .

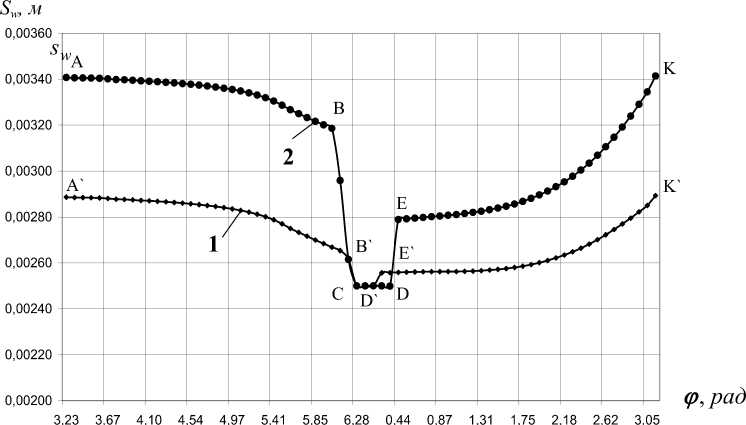

С увеличением давления нагнетания в насосной секции высота слоя жидкости над поршнем увеличивается (ордината точки А рис. 6), процесс выталкивания жидкости увеличивается (кривая ВС). При давлении нагнетания в насосной секции рнн ≤2,5 бар процесс выталкивания жидкости ВС вырождается в точку.

Рис. 4. Теоретические индикаторные диаграммы в насосной секции при разных значениях давления нагнетания: 1 – 250000 Па; 2 – 400000 Па

Fig. 4. Theoretical indicator diagrams in the pump section at different discharge pressures: 1 – 250000 Pa;

2 – 400000 Pa

Рис. 5. Теоретическая индикаторная диаграмма в насосной полости (1) и диаграммы движения запорных элементов клапанов: 2 – всасывающий клапан; 3 – нагнетательный клапан

Fig. 5. Theoretical indicator diagram in the pump cavity (1) and diagrams of movement of the valve shut-off elements: 2 – suction valve; 3 – discharge valve

Рис. 6. Экспериментальная зависимость высоты слоя жидкости над поршнем от угла поворота коленчатого вала при давлении нагнетания в насосной секции: 1 – 250 000 Па; 2 – 400 000 Па

-

Fig. 6. Experimental dependence of the height of the liquid layer above the piston on the angle of rotation of the crankshaft at the injection pressure in the pump section: 1 – 250 000 Pa; 2 – 400 000 Pa

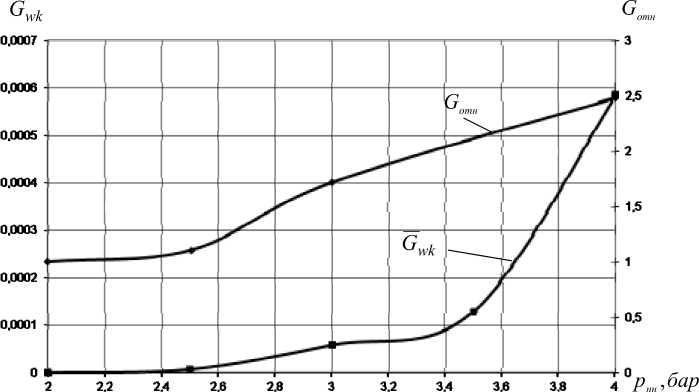

Представленные результаты на рис. 7 подтверждают сделанный вывод. Интенсивный рост G wк начинается при давлении нагнетания более 3,5 бар. Величина G отн приближается к 1 при давлении нагнетания 2,5 бар и меньше. Относительная высота слоя жидкости за цикл S wср интенсивно увеличивается в диапазоне изменения давлений нагнетания в насосной секции от 2

до 3 бар. Да л ьнейшее увеличение давления в насосной секции не приводит к значительному увеличению S wср . Это обусловлено тем, что избыточная жидкость вытесняется через нагнетательный клапан в компрессорной полости.

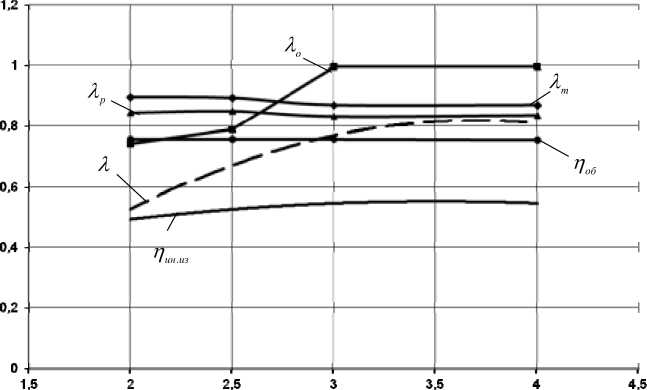

При уменьшении давления нагнетания в насосной секции меньше 3 бар жидкость к концу процесса нагнетания не заполняет полностью мертвое пространство. Так, при давлении нагнетания 2,5 бар 75,2 % мертвого пространства занято газом, а при 2,0 бар 100 % мертвого пространства занято газом. Увеличение мертвого пространства, занятого газом, приводит к уменьшению объемного коэффициента от 1 при р нн =3 бар до 0,7438 при р нн =2 бар. Величина коэффициента дросселирования λ p с увеличением р нн незначительно уменьшается, что обусловлено увеличением потерь давления в процессе всасывания вследствие увеличения процесса всасывания при уменьшении мертвого пространства, занятого газом. С увеличением р наблюдается также незначительное уменьшение λ (рис 8) нн

Вследствие значительного увеличения объемного коэффициента λ 0 и незначительного уменьшения коэффициентов величина коэффициента подачи λ с увеличением р нн увеличивается с 0,557 при р нн =2 бар до 0,801 при р нн =4 бар. Максимальные значения коэффициента подачи λ и индикаторного изотермического к.п.д. η иниз наблюдаются при р нн =3 бар и равны 0,83 и 0,562 соответственно. Максимум индикаторного изотермического к.п.д. обусловлен, с одной стороны, увеличением производительности компрессорной секции при увеличении р нн (это увеличивает η иниз ), а с другой – увеличением потерь работы в процессе нагнетания (это ведет

Рис. 7. Экспериментальная зависимость относительных величин G wk и G отн от давления нагнетания в компрессорной секции

-

Fig. 7. Experimental dependence of the relative values and on the discharge pressure in the compressor section

η ин . из , η об , λ о , λ р , λ т , λ

pнн , бар

Рис. 8. Экспериментальная зависимость величин η ин.из , η об , λ о , λ р , λ m , λ от давления нагнетания в насосной секции

-

Fig. 8. Experimental dependence of the quantities on the discharge pressure in the pump section

к уменьшению η иниз ). Величина объемного к.п.д. насосной секции при увеличении р нн остается неизменной.

Выводы

Экспериментальные исследования доказали эффективность использования в ПГЭМ ступенчатого щелевого уплотнения в сравнении с гладким уплотнением. Применение ступенчатого уплотнения снижает температуру цилиндропоршневой группы и ликвидирует мертвое пространство компрессорной секции ПГЭМ.

Теоретически установлено, что диапазон давления нагнетания насосной секции для оптимальной работы ПГЭМ со ступенчатым щелевым уплотнением как для работы компрессорной, так и для насосной секции лежит в интервале 3-4 бар.

Список литературы Анализ теоретических и экспериментальных результатов по влиянию давления нагнетания в насосной секции на рабочие процессы и характеристики поршневой гибридной энергетической машины с щелевым уплотнением ступенчатого вида

- Орлов Ю.М. Объемные гидравлические машины. Конструкция, проектирование, расчет. М.: Машиностроение, 2006. 222 с

- Щерба В.Е., Болштянский А.П., Шалай В.В., Ходорева А.В. Насос-компрессоры. Рабочие процессы и основы проектирования. М.: Машиностроение, 2013. 367 с

- Щерба В.Е., Лысенко Е.А., Нестеренко Г.А., Григорьев А.В., кондюрин А.Ю., Баженов А.М. Разработка и исследование поршневого уплотнения, выполненного в виде гладкой щели ступенчатого вида для поршневой гибридной энергетической машины объемного действия, Химическое и нефтегазовое машиностроение, 2016, 4, 45-48

- Баженов А.М., кондюрин А.Ю., Щерба В.Е. Расчет щелевого уплотнения, выполненного в виде гладкой щели ступенчатого вида поршневой гибридной энергетической машины объемного действия. Материалы XX Всероссийской научно-технической конференции студентов и аспирантов. М: НИУ МЭИ, 2016, 10-14

- Алтынцев М.П., Аверьянов Г.С., Суриков В.И., Виниченко В.С. Влияние отношения давления нагнетания к давлению всасывания компрессорной полости на характеристики поршневого насос-компрессора. Омский научный вестник, 2012, 1(107), 133-135

- Щерба В.Е., Шалай В.В., Лысенко Е.А., Нестеренко Г.А., Григорьев А.В., Баженов А.М. Разработка и создание испытательного стенда для исследований поршневой гибридной энергетической машины объемного действия. Материалы III Международной научно-технической конференции «Динамика и виброакустика машин». Самара: СНИУ им. академика С.П. королева, 2016, 214-216

- Кужбанов А.К., Щерба В.Е., Павлюченко Е.А., Нестеренко Г.А. Экспериментальные исследования поршневого насос-компрессора с газовым демпфером. Химическое и нефтегазовое машиностроение, 2015, 5, 28-32

- Пластинин П.И. Поршневые компрессоры. Т. 1: Теория и расчет. М.: колос, 2000. 456 с

- Щерба В.Е., Болштянский А.П., Нестеренко Г.А., кондюрин А.Ю. О соотношении массовых потоков жидкости и давлений нагнетания между насосной и компрессорной полостями в поршневой гибридной энергетической машине. Химическое и нефтегазовое машиностроение, 2016, 4, 35-38

- Баженов А.М., Щерба В.Е., Григорьев А.В., кондюрин А.Ю., Парамонов А.М. Анализ влияния соотношения прямого и обратного потоков жидкости в щелевом уплотнении поршневой гибридной энергетической машины на соотношение давлений нагнетания в насосной и компрессорной полостях. Омский научный вестник, 2016, 6(150), 45-49.